薄壁金属家具管管面抖纹形成机理及其预防

2021-04-26曹国富

曹国富,曹 笈

(浙江嘉兴夏禹科技有限公司,浙江 嘉兴 314305)

表面质量是薄壁金属家具管的“脸面”,做好表面质量,薄壁金属家具管的生产就成功了一半。然而,像抖纹这种对金属家具管而言无疑属于致命质量问题的表面缺陷,却常常因为徒手摸不到、粗略看不到以及难定性、难定量而在诸多焊管标准、包括金属家具管标准中难觅踪影[1-14]。但是大多数金属家具制造企业对管面抖纹还是很在意的;因为即使发现了抖纹缺陷并进行电镀、喷塑、电泳和喷漆等表面处理,仍然不能掩盖其缺陷。因此,找出抖纹形成机理,从源头上预防抖纹缺陷的产生,很有必要。

1 抖纹类型与共性

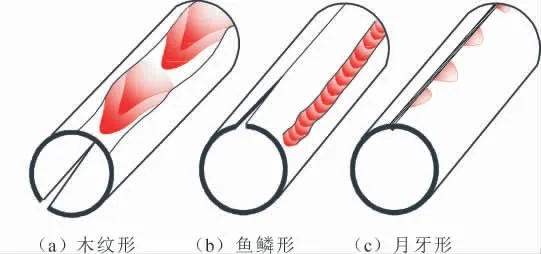

所谓抖纹,是指金属家具管管面上存在的形似木纹形、鱼鳞形或月牙形等纹路,具体如图1 所示。因这些纹路在光线照射下若隐若现,有抖动的视觉效果,故称其为抖纹。不管哪种抖纹,它们在清晰度、纹路、部位、周期性和产生的焊管规格等方面具有共性。

(1) 清晰度。管面上的抖纹通常若隐若现,徒手摸不到,粗略看不到,只有采用特殊方法才能触摸到,在特殊入射角度光线和视角下才能看到,要凭借专门检测工具才能检测出来。

(2) 纹路。不论是木纹、鱼鳞纹或是月牙纹,均沿管面纵向分布,与焊缝平行。

(3) 出现部位。抖纹主要集中在焊管底部、距焊缝60°~90°和焊缝两侧,而且这些部位分别与木纹形、鱼鳞形和月牙形抖纹对应。2016—2019 年某企业抖纹缺陷出现部位见表1。

图1 抖纹种类示意

表1 2016—2019 年某企业抖纹缺陷出现部位统计

(4) 周期性。许多抖纹呈周期性出现规律,尤其是轧辊因素引起的抖纹,如木纹和鱼鳞纹。

(5) 焊管规格。不是所有的焊管都会产生抖纹,抖纹出现在薄壁管上的概率最高,这是由抖纹形成机理决定的。

2 抖纹形成机理

2.1 木纹形抖纹形成机理

木纹形抖纹形成机理与焊管管坯的实腹轧制和空腹轧制密不可分。

2.1.1 实腹轧制

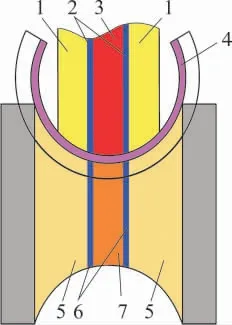

(1) 同一孔型面上的速度差异因素。焊管生产中的实腹轧制主要是指使管坯产生0~300°变形所进行的轧制,其中变形角在180°≤θ≤300°的成型平辊最可能产生焊管底部木纹形抖纹。轧辊孔型面前、后滑区及滚动速度如图2 所示,在轧辊孔型面上,各点线速度均不相同,除了理论上认为滚动直径那一点的线速度与管坯运行速度一致外,其余各点的线速度不是比滚动直径线速度大,就是比滚动直径线速度小。以滚动直径为界,可以把平辊孔型面分成3 个区域:上辊为后滑区—前滑区—后滑区,下辊为前滑区—后滑区—前滑区,速度关系为:

式中 VSH—— 上辊后滑区线速度,m/s;

VSG—— 上辊滚动直径线速度,m/s;

VSQ—— 上辊前滑区线速度,m/s;

VXH—— 下辊后滑区线速度,m/s;

VXG—— 下辊滚动直径线速度,m/s;

VXQ—— 下辊前滑区线速度,m/s。

图2 轧辊孔型面前、后滑区及滚动速度示意

轧辊孔型面上的速度差异在刚性管坯作用下,除滚动直径外,其余各区间相对管坯都存在滑动趋势,并引起孔型面上这些区域内的较软金属发生缓慢流动,进而堆叠;滑动速度越大、受力越大的区域金属流动与堆叠越多。在图2 中,上辊前滑区线速度VSQ最快,前滑趋势最大,轧制力施力效果最好;下辊后滑区线速度VXH最低,后滑趋势最大,轧制力施力效果亦最好。

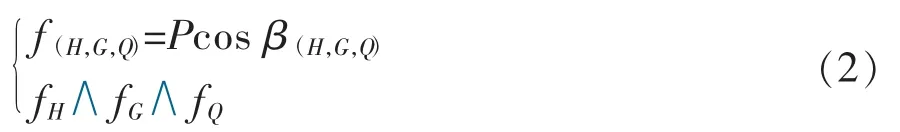

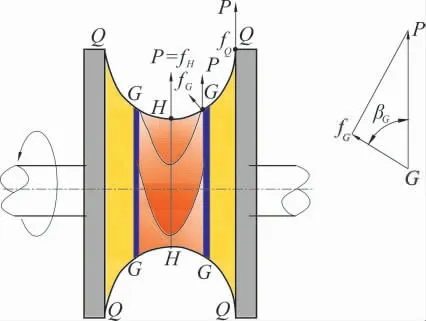

(2) 孔型面上轧制力效果的因素。以图2 所示下辊孔型面为例,虽然各点对管坯施加的轧制力P相同,但是管坯变形效果即迫使管坯变形的变形力f 却不同,这是因为轧制力P 与变形力f 在圆弧孔型面上的分布规律遵循公式(2):

孔型面上金属流动量及轧制力P 与变形力f 的关系如图3 所示。显然,在图3 的轧辊孔型面上,下辊后滑区的变形力fH最大,并等同于该区域的轧制力P;越往孔型边部变形力越小,孔型边缘Q处的变形力fQ最小。这样,当大变形力区域fH与大后滑趋势的区域VXH叠加后,促使下辊后滑区的金属流量多于前滑区的,金属堆叠量就会比前滑区域明显,如此堆叠的结果是:在图3 所示下辊孔型后滑区域内出现一道道木纹形波浪。

在图3 所示的堆叠区域中,渐变色较深的下辊底径部位表示堆叠的金属多,既说明金属流动具有方向性,又说明下辊后滑区内的金属流动方向与轧辊旋转方向相反。

图3 孔型面上金属流动量及轧制力P 与变形力f 的关系

同理,上辊前滑区的金属流量比后滑区多,流动方向与下辊后滑区内的金属流动方向相反。

(3) 孔型面木纹形波浪与管面木纹形抖纹的关系。孔型面木纹形波浪与管面木纹形抖纹的关系表现在形状和深度两个方面:就形状而言,管坯底部木纹形抖纹是孔型面上木纹形波浪随着轧辊转动拓到管面上形成的;一个木纹形抖纹的形成过程是先有木纹形尾(浅色),后有木纹形头(深色)。形成的管面抖纹具有明显周期性特征,但是在同一个周期内的抖纹形貌和大小不尽相同。

笔者对孔型面木纹形波浪和相应焊管上木纹形抖纹进行了数十次测量,结果显示孔型面木纹形波浪峰谷值一般不会超过0.02 mm,管面木纹形抖纹波动值均小于孔型面上木纹形波浪的峰谷值,且没有尖棱与突兀,手感都不明显。

需要指出的是:轧辊孔型面金属的这种缓慢流动不仅会发生在下辊孔型面上,上辊孔型面也会产生;成型管筒内壁底部也会产生抖纹,只不过内壁抖纹不影响观瞻,更不易察觉,从而易被忽视。

此外,根据金属压力加工原理,与厚壁管比,在相同轧制力情况下,薄壁管更容易被轧辊孔型面上的木纹形波浪轧出痕迹,所以存在抖纹缺陷的焊管以薄壁管居多。

2.1.2 空腹轧制

空腹轧制平辊如定径平辊致使焊管底部形成木纹形抖纹的机理除了与实腹轧制类似外,还有以下两个重要成因。

(1) 非工艺因素的不同步。工艺因素的不同步是指,根据高频直缝焊管的轧制要求,必须使定径平辊滚动直径处的线速度略大于管坯运行速度,以确保运行管坯在纵向保持微张力。一般认为,在这样的轧制工艺下,既能保证焊管轧制顺利进行,又不会在轧制过程中发生焊管拥堵或拉细,更不会造成定径平辊孔型面出现波浪。但是,如果没有严格执行轧辊修复工艺,导致成型平辊与定径平辊的速度差超出工艺规定要求;加之成型平辊至少有4 道轧辊对管坯进行实腹轧制,而实腹轧制的摩擦力比空腹轧制的定径平辊(一般也是4 道)大,驱动管坯运行效果也好于空腹轧制的定径平辊,这样定径平辊相较管坯更容易发生打滑,引起定径平辊孔型面金属流动。同理,对双拖动机组而言,如果成型机与定径机之间的速度控制不当,那么打滑的首先是定径平辊,随后是孔型面上金属流动与堆叠,产生木纹形波浪,继而在轧制力作用下拓到管面上形成木纹形抖纹。

(2) 定径下辊孔型面温度高于上辊。定径平辊的冷却方式通常是冷却液先淋到上辊孔型,然后流经管面,最后只有少部分流到下辊孔型面。因此,下辊孔型面的温度比上辊高,长时间运行的结果是:下辊孔型面上的低温回火效应比上辊明显(实腹成型下辊的冷却与之比较有过之无不及),下辊表面硬度丢失快;另一方面,下辊孔型底径部位受到焊管的反作用力最大,下辊孔型底部就在最大作用力、表面硬度丢失速度快以及滑动趋势等因素共同作用下发生金属流动与堆叠,进而形成焊管底部木纹形抖纹。

2.2 鱼鳞形抖纹形成机理

2.2.1 鱼鳞形抖纹特征

鱼鳞形抖纹具有宽度窄小、纵向密集、位置对称以及轻微减薄等特征。解剖鱼鳞形抖纹所在部位,隐约看见距焊缝60°~90°的管内(焊管外壁经多道轧辊的轧制更加模糊)两侧各有一道光亮地带,根据经验,认为这种光亮地带是冷轧留下的痕迹;进一步检测证明,与光亮地带附近的壁厚相比,光亮地带的平均壁厚均存在不同程度减薄,具体见表2。

2.2.2 鱼鳞形抖纹成因

根据拓扑原理,能够在管坯上留下如此“冷轧痕迹”的只能是第一道W 成型轧辊。

(1) W 孔型的磨损特点。W 孔型磨损如图4所示。W 孔型的主要优点是在不影响管坯边部变形效果的前提下,管坯边缘相对升起高度低,边缘延伸少,不易产生成型鼓包,特别有利于薄壁管成型。但是,由于W 孔型存在4 个拐点C、C′和F、F′,拐点C、C′和F、F′之间的孔型对管坯进行空腹轧制,拐点之外的孔型对管坯实施实腹轧制,孔型实轧部位的磨损量是空轧部位的数倍,磨损差异致使上下孔型出现畸形磨损(图4b)。在图4(b)中,以孔型左侧为例,下辊孔型段磨损最严重,但是基于类似公式(2)的原因,越接近拐点C 磨损越少,拐点附近变得凸出;同理,上辊孔型段磨损最多,但越接近拐点F 磨损越少,拐点附近也逐渐变凸。

表2 鱼鳞形抖纹宽度与壁厚减薄量、减薄率①

图4 W 孔型磨损示意

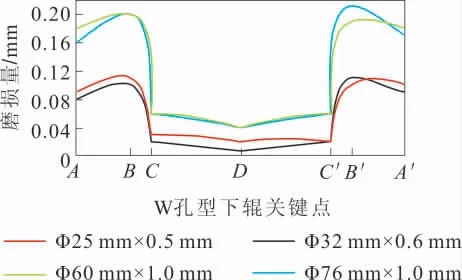

某企业借助数控机床对Φ25 mm×0.5 mm、Φ32 mm×0.6 mm、Φ60 mm×1.0 mm 和Φ76 mm×1.0 mm 规格W 孔型下辊进行检测,具体结果见表3,数据与上述分析完全吻合,并据此做出了W 孔型磨损轨迹,如图5 所示。图5 的意义有3 个:①W孔型下辊的磨损量呈现W 形态,中间磨损量最少,边部磨损量次之,磨损主要集中在孔型底部与边部;②孔型磨损并不完全对称,说明孔型两边施加的轧制力不对等;③孔型拐点处磨损最轻。W 孔型上辊的磨损规律与下辊基本相同。

表3 不同W 孔型下辊关键点磨损量

磨损后的AC、EF 段孔型间隙比设计间隙管坯厚度t大很多,而上下孔型拐点间的间隙只略大于t。当管坯进入孔型后,若要继续对约B/4 管坯边部实施实轧,即让磨损后之间孔型间隙仍然等于t,则上下孔型拐点间的间隙CF 必然小于t,此时拐点附近管坯势必处于冷轧压延状态,管坯局部被轧薄延伸(图4c)。可是,金属秒流量原理和焊管生产工艺并不允许管坯局部被压延伸长。

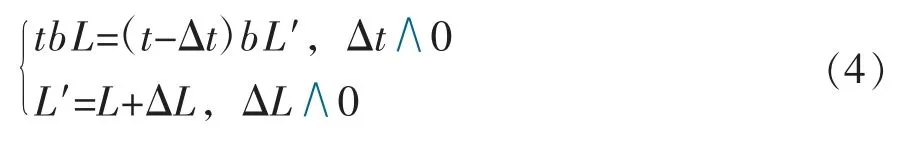

(2) 金属秒流量原理。根据金属秒流量相等原理,有:

式中 ti—— 进第i 道成型平辊时的管坯厚度,mm;

Bi—— 进第i 道成型平辊时的管坯宽度,mm;

Li—— 第i 道成型平辊与第i+1 道成型平辊中心距之间的距离,mm;

图5 不同规格W 孔型下辊的磨损量

L —— 管坯在成型区的长度,mm。

在成型工艺正常的情况下,考虑成型余量因素后,认为管坯横截面积不变,即管坯厚度和宽度均不变化。如果管坯纵向局部连续被轧薄,可得:

式中 Δt —— 成型管坯厚度减薄量,mm;

b —— 被轧薄部位宽度,mm;

L′ —— 厚度为(t-Δt)、宽度为b 的管坯长度,mm;

ΔL —— 由减薄量转化的长度,mm。

可是,整个成型管坯是一个刚性体,受减薄部位两侧金属的制约,由减薄量转化的长度不可能体现在焊管横断面上,于是其只能以“委曲求全”的方式藏身于焊管纵向长度内。ΔL 小于弹性延伸极限值时,ΔL 会随着成型的结束回复为0,管面也不会有任何痕迹,这说明孔型导致的减薄量Δt 小到可以忽略不计;反之,Δt 较大时,因管坯局部减薄而转化的长度ΔL 中势必有部分为塑性延伸;特别是塑性延伸较多时,ΔL 中的部分纵向塑性延伸量便显性化,最终以抖纹的形态出现在管面上。以成型Φ76 mm×1.0 mm 薄壁焊管为例,已知成型机组道次中心距Li为600 mm,成型区长度L 为600 mm×6 mm,管坯弹性延伸极限为0.1%,则ΔL 在成型区间内的弹性延伸极限值为3.6 mm,由公式(4)可知,管坯局部减薄量Δt≤0.001 mm;倘若减薄量Δt∧0.001 mm,那么ΔL 中除了有弹性延伸外,还有塑性延伸,在成型结束后,这部分塑性延伸只能以波浪的形态求得与管面其他部位等长,管面就会出现鱼鳞形抖纹。

鱼鳞形抖纹的密集程度由孔型间隙CF 决定:CF 愈小,鱼鳞形抖纹愈密集;反之,稀疏。

2.3 月牙形抖纹形成机理

月牙形抖纹,有时焊缝两侧都有,有时只在焊缝的某一侧存在,其形成机理源于成型过程中管坯边缘纵向被过度延伸。

粗成型段管坯断面减薄规律如图6 所示。在焊管成型过程中,根据焊管成型工艺,成型管坯边缘轨迹长度l′只是过渡性地大于成型区长度L,成型结束时,l′发生弹性回复并与L 自然等长,同时要求l′以下管面上所有的纵向纤维都自然等长。但是,受孔型、材料、设备、工艺和操作等因素影响,成型管坯边缘会或多或少地产生纵向塑性延伸Δl′;当Δl′超过一定极限值后就不能实现自然等长,只能被强制等长。月牙形抖纹正是这种强制等长的后果之一。

图6 粗成型段管坯断面减薄规律示意

3 抖纹识别方式

不管哪种抖纹,从形态上看都比较隐蔽,不易察觉。但是,只要加强质量控制,借助专用检测工具,辅之特殊的触摸方法和恰当角度的入射光线与视角,还是能够及时发现抖纹缺陷的。

(1) 光线法。将焊管表面与光线呈150°左右夹角,视线与焊管表面呈30°~45°,一边专注于管面,一边慢慢转动焊管,就能发现焊管表面是否存在抖纹缺陷。

(2) 触摸法。首先擦干管面上的油和水,其次在管面上垫一层薄布,然后握住焊管并沿着焊管慢慢反复移动,若焊管存在抖纹,就能触摸到。在焊管与手之间垫薄布,是因为这样能让人皮肤变得“柔软”些,使皮肤中感知静态压力的“默克尔细胞”更加灵敏[15]。

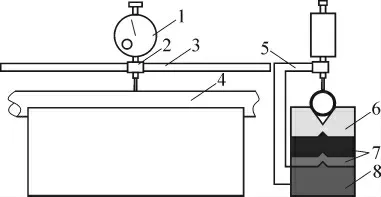

(3) 测量法。制作图7 所示专用检测台,检查时首先要选择与焊管规格相应的垫块,将待检焊管放入V 形口中,移动千分表至焊管表面,确保测量杆至少有±0.02 mm 的压缩量,然后移动游标,观察千分表表针变化值,该值就是抖纹的峰谷值。

图7 抖纹检测台示意

4 抖纹预防措施

(1) 换辊前对照孔型样板检查轧辊孔型,局部磨损量超过0.1 mm 的薄壁管用W 孔型必须进行修复。

(2) 换辊前和生产过程中要注意观察平辊孔型面,尤其是下辊孔型面,对已经出现金属堆叠迹象的要及时抛光修磨予以消除,同时增加抖纹缺陷的检查频次。

(3) 改进轧辊冷却方式,使下平辊也能得到充分冷却。

(4) 在调整方面要统筹平辊与立辊的轧制力,要避免包括平辊或立辊在内的某一道次轧制力过大,要均衡平辊两侧轧制力,确保焊管在机组中平顺运行。

5 结 语

(1) 抖纹在清晰度、纹路、出现部位、周期性和管种等方面具有共性,但是不同类型抖纹的表观形态不同,形成机理差异大。①同为木纹形抖纹的实腹轧制与空腹轧制形成机理不尽相同:前者由同一轧辊孔型面上的速度差异因素和轧制力效果差异因素形成,后者除了这两个因素外,还与非工艺因素的不同步和下辊孔型面冷却效果不好有关。②鱼鳞形抖纹由W 孔型磨损特点导致的成型管坯局部弹塑性延伸与受金属秒流量原理制约不允许管坯局部塑性伸长而“委曲求全”。③月牙形抖纹的形成机理则与“鼓包”缺陷形成机理相似,是一种隐性“鼓包”,本质是成型管坯边缘过度延伸。

(2) 薄壁金属家具管上的抖纹是严重的表面质量缺陷,绝不能因徒手摸不到、粗略看不到而被忽视;金属家具管常用的表面处理方法无法掩盖抖纹缺陷,只有进行深度抛光,且费时费力,必须引起业者高度重视。

(3) 通过及时修复薄壁管用W 孔型,及时对已经出现金属堆叠迹象的轧辊进行抛光修复,改进下辊冷却方式和精确调整等,能有效预防抖纹缺陷的产生。

(4) 建议在修订相关焊管标准时,将抖纹缺陷纳入其中,并进行定性与定量描述。