液压缸活塞杆表面耐腐性研究及应用

2021-04-26高亚东邓季贤

周 黎,李 敏,文 明,高亚东,邓季贤

(北京航天发射技术研究所,北京,100076)

0 引 言

液压缸作为液压系统的关键执行机构,应用在特种车调平起竖、调高转向等多项动作中,其性能的好坏直接影响流程动作。作为液压缸的关键零件——活塞杆,承载强度高且为运动零件,表面不能采用涂漆等防护方式。当前,在海南沿海、岛礁等高温、高湿、高盐雾恶劣环境中应用的液压缸传统镀Cr的活塞杆极易受到腐蚀:一旦出现锈蚀、损伤等缺陷,液压系统会引起泄漏、卡滞、多余物污染等异常。本文采取调研试制、理论分析、试验验证等方式,对4种热喷涂涂层活塞杆[1]的微观形貌、金相成分等方面进行分析研究,并开展自然环境考核对比试验,为恶劣环境中液压缸活塞杆的耐腐性设计提供指导。

1 腐蚀机理

液压缸活塞杆为兼顾承载强度和表面防护,一般采用电镀Cr处理,Cr层具有很高的化学稳定性,针对一般使用环境具有较好的防腐能力,且具有较低的摩擦系数和较高的耐磨性,工艺相对简单、成熟,目前应用最为广泛。

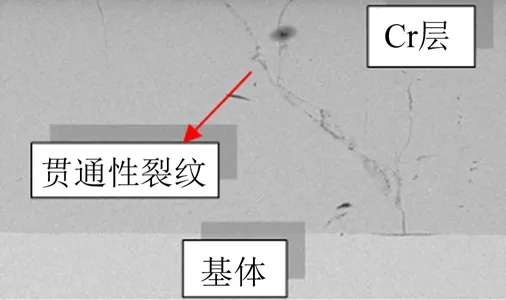

从电镀工艺中了解到,Cr层都有其固有的缺陷[2],那就是不可避免会出现镀层针孔以及裂隙(析氢过程造成),如图1所示。

图1 Cr层剖面缺陷 Fig.1 Profile Defects of Chromium Layer

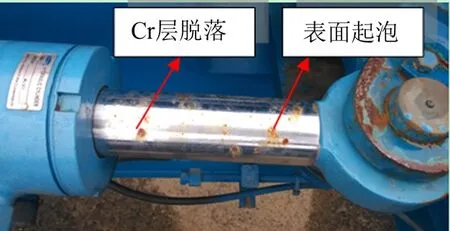

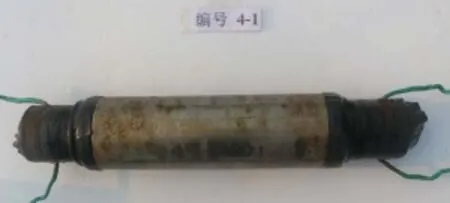

由于活塞杆表面存在这些缺陷,这些部位只受到很浅的Cr层保护,当活塞杆处于伸出状态时,外界腐蚀介质通过这些缺陷与基体接触,进入电化学腐蚀进程。外界环境恶劣引起腐蚀加剧,镀层发生应力性破裂和脱落、鼓泡,形成开放性腐蚀,即腐蚀坑。某型号车辆转向系统的液压缸在海南沿海高温暴晒地区使用1年半后,出现了比较严重的Cr层脱落、表面起泡等现象,如图2所示。

图2 活塞杆开放性腐蚀 Fig.2 Open Corrosion of Piston Rod

2 新型涂覆涂层分析

为提高活塞杆涂层的耐蚀性,以适应沿海及岛礁等恶劣环境的要求,结合技术资料查询[3]及市场广泛调研,选用 4种新型热喷涂涂层(高速火焰喷射 Ni/Cr结合层+等离子喷涂Cr2O3/TiO2陶瓷面层,高速火焰喷射Cr2C3+NiCr,高速火焰喷射NiCrMoW,表面激光融覆 Ultimet),并制作活塞杆样棒试件,进行对比分析试验,如表1所示。

表1 活塞杆样棒表层处理方式 Tab.1 Surface Treatment of Piston Rod

2.1 微观形貌分析研究

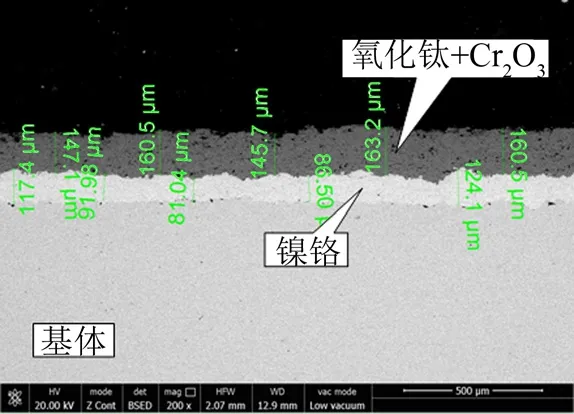

在每种活塞杆样棒上取 1块试片制备成金相试样后对涂镀层剖面进行形貌观察和厚度测量。4种热喷涂涂层的微观形貌如图3~6所示,可以看出以下特点:

a)活塞杆1:分为2层,外层表面非常粗糙,不光滑,内部孔隙较多,但没有形成贯通性的裂纹,平均厚度155 μm;内部结合打底层相对致密,但也存在一些孔隙,平均厚度100μm。

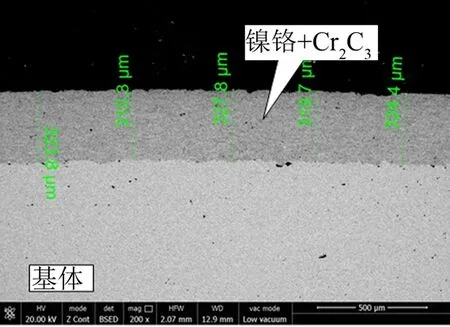

b)活塞杆2:单层,较厚,平均厚度321 μm。外表面粗糙,内部致密性一般,较活塞杆1的外层稍好,较活塞杆1的内层稍差,同样存在一些孔隙。

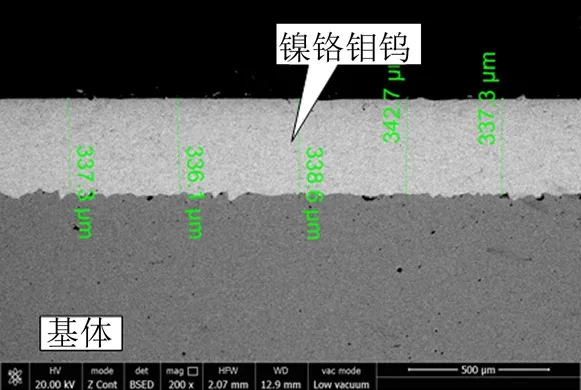

c)活塞杆3:单层,较厚,平均厚度338 μm,比活塞杆2稍厚。外表面光滑平整,内部最为致密。

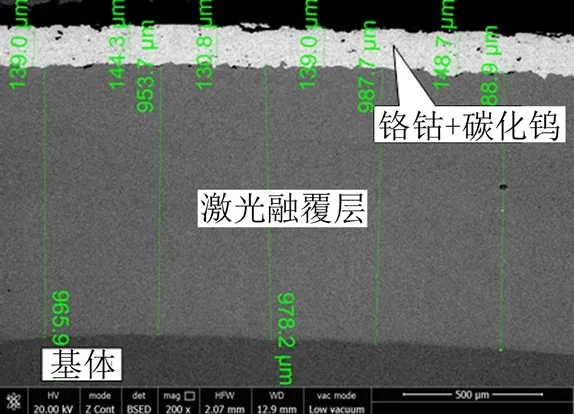

d)活塞杆4:分为两层,内层平均厚度975 μm,外层平均140 μm,总厚度超1 mm。外层表面比3#粗糙,个别孔隙较大,但没有形成贯通性的裂纹;内部打底层非常厚,致密性一般。

图3 活塞杆1剖面微观形貌 Fig.3 Micro Morphology of Piston1 Rod Section

图4 活塞杆2剖面微观形貌 Fig.4 Micro Morphology of Piston2 Rod Section

图5 活塞杆3剖面微观形貌 Fig.5 Micro Morphology of Piston3 Rod Section

图6 活塞杆4剖面微观形貌 Fig.6 Micro Morphology of Piston4 Rod Section

2.2 金相检测分析研究

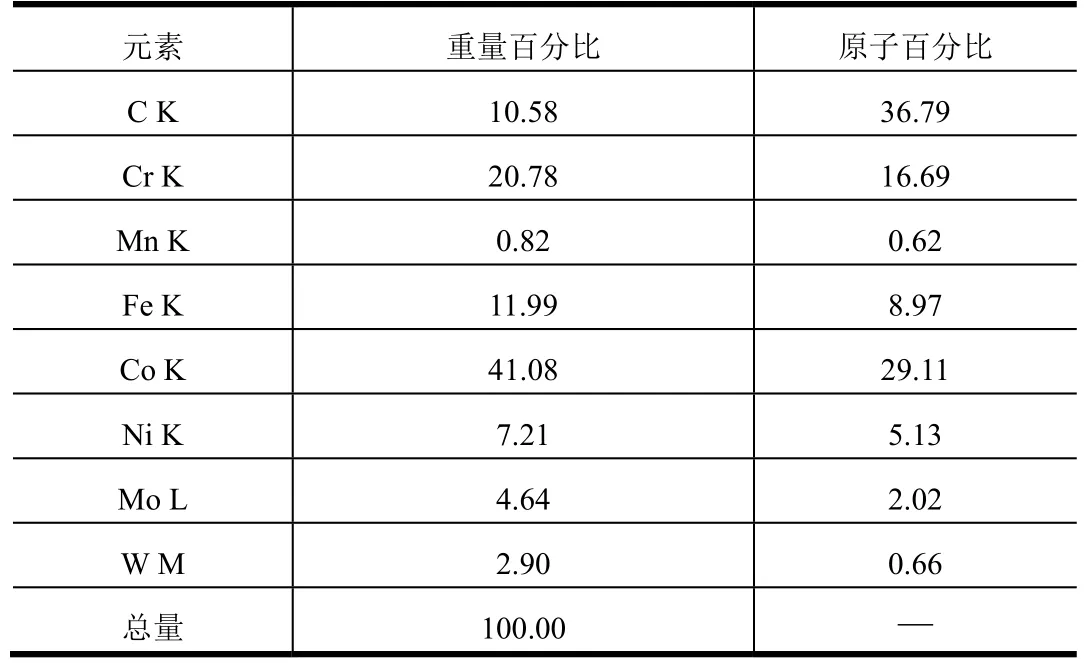

对4种涂层进行能谱分析,所含元素重量和原子百分比如表2~7所示,表中K,L,M分别代表靠近原子核的第1层、第2层和第3层。

表2 活塞杆1涂层成分(外层)Tab.2 Coating Composition of 1# (Outer Layer)

表3 活塞杆1涂层成分(内层)Tab.3 Coating Composition of 1# (Inner Layer)

表4 活塞杆2涂层成分(单层)Tab.4 Coating Composition of 2# (Single Layer)

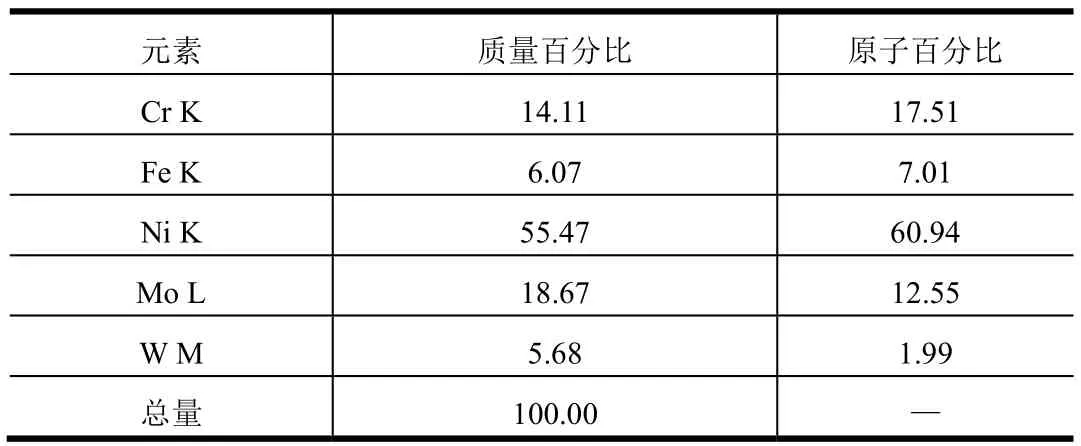

表5 活塞杆3涂层成分(单层)Tab.5 Coating Composition of 3# (Single Layer)

表6 活塞杆4涂层成分(外层)Tab.6 Coating Composition of 4# (Outer Layer)

表7 活塞杆4涂层成分(内层)Tab.7 Coating Composition of 4# (Inner Layer)

从各涂层的成分表,可以看出以下特点[4]:

a)活塞杆1:外涂层中加入一定数量的TiO2,改善了涂层的孔隙率,使其具有良好的致密度、粘结强度和耐磨性。打底层为 Ni-Cr合金,增强与基体的结合力。

b)活塞杆2:主要成分为Ni-Cr合金,用于强氧化性介质。其中 Cr含量为 56.91%,Cr的加入使 Ni的耐氧化性酸、盐以及抗高温氧化、硫化、钒腐蚀的能力增加。常用的 Ni-Cr耐蚀合金不但能够抗高温氧化,还能在水溶液中使用。

c)活塞杆3:本涂层中含18.67%的Mo,即为Ni-Mo耐蚀哈氏合金,加入Mo的主要作用是改善Ni基(固溶体)的抗蚀性、强度以及高温加工性。研究表明:Ni中加入大于15%Mo可使合金具有很高的耐氧化性酸的能力。Ni中同时加入Cr、Mo的Ni-Cr-Mo合金仍具有单相奥氏体结构,显示出优异的耐蚀性能。它们不仅在氧化性介质,而且在还原性介质中均具有很好的抗腐蚀能力,特别是在有F-,Cl-等离子的氧化性酸中、在湿氯和含氯气的水溶液中均具有其它耐蚀合金难以相比的耐蚀性。涂层中再加入W,以进一步提高耐蚀性和力学性能。

d)4#:外层 WC-CoCr,主要是提高涂层的耐磨性,同时具有优异的耐蚀性。内层为激光融覆层,成分非常复杂,为Co基自熔性合金粉末。研究表明[5]:在激光熔覆过程中Si等元素具有造渣功能,它们优先与合金粉末中的氧以及工件表面氧化物一起熔融生成低熔点的硼硅酸盐等覆盖在熔池表面,防止液体金属过度氧化,从而改善熔体对基体金属的润湿能力,减少熔覆层中的杂质和含氧量。Mo是Co基合金粉末中常用的成分之一,一般含量较低(本试件为4.64%),Mo具有较强的碳化物形成能力,在金属材料中具有细化晶粒,增加韧性的作用。

3 新型涂覆涂层试验验证

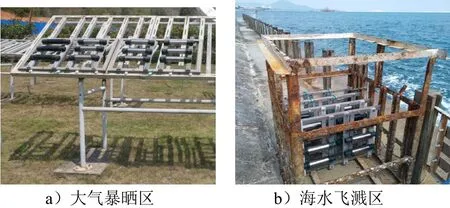

将4种涂层的活塞杆样棒(每种6根,分为2组),在海南三亚试验站开展1年的湿热海洋自然环境——大气暴晒区(离海边约100 m)+海水飞溅区试验,试验现场如图7所示。

图7 试验现场 Fig.7 Test Site

3.1 大气暴晒区

4种涂层试件在三亚试验站大气曝晒区进行 1年试验后,外观状态如图8~11所示。

图8 在暴晒区1年后的活塞棒1样棒 Fig.8 1# Sample after 1 Year in the Sun Exposure Area

图9 在暴晒区1年后的活塞棒2样棒 Fig.9 2# Sample after 1 Year in the Sun Exposure Area

图10 在暴晒区1年后的活塞棒3样棒 Fig.10 3# Sample after 1 Year in the Sun Exposure Area

图11 在暴晒区1年后的活塞棒4样棒 Fig.11 4# Sample after 1 Year in the Sun Exposure Area

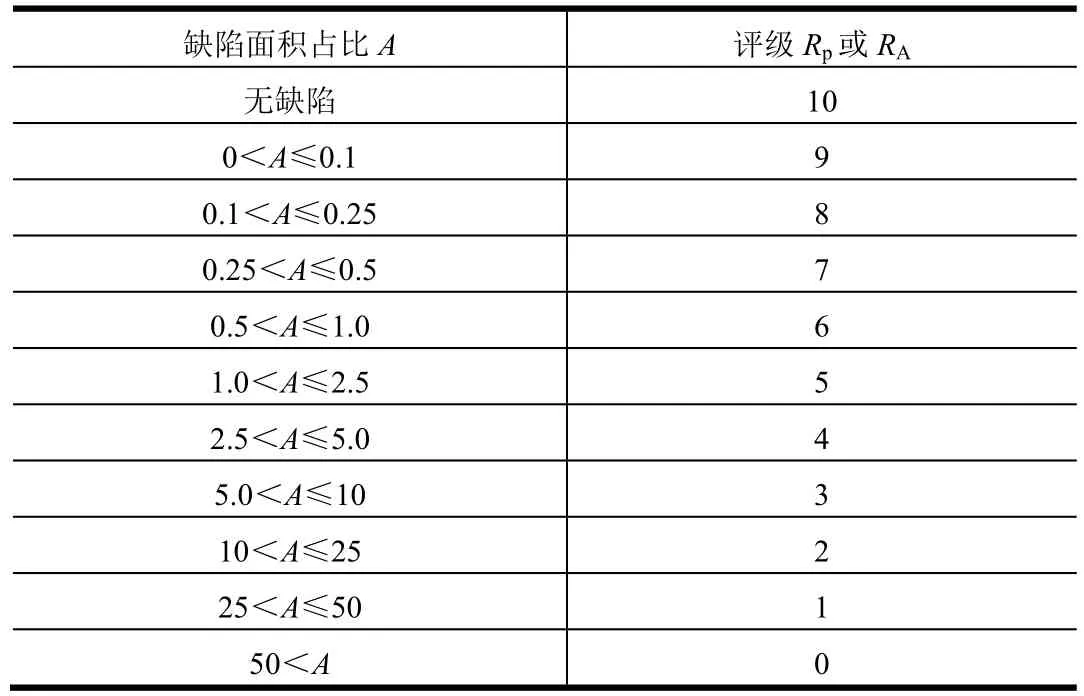

参照GB/T 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》标准对试件进行评价,评价效果由保护评级数Rp/外观评级数RA组成,外观评级RA除了用表8中所列等级考核外,还需对破坏程度以及破坏类型进行分类,具体见标准。

表8 保护评级(Rp)与外观评级(RA)Tab.8 Protection Rating(Rp)and Appearance Rating (RA)

可以看出,4种涂层均未出现任何锈蚀(不考虑浮锈及试样两端),表层色泽度良好,防腐性能均评为10/10级,即保护效果和外观状态都满足使用要求。

3.2 海水飞溅区

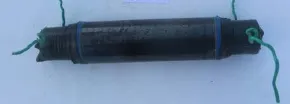

4种涂层试件在三亚试验站海水飞溅区进行12个月试验后,外观状态如图12~15所示。

图12 在飞溅区1年后的活塞棒1样棒 Fig.12 1# Sample after 1 Year in the Sun Seawater Splash Area

图13 在飞溅区1年后的活塞棒2样棒 Fig.13 2# Sample after 1 Year in the Sun Seawater Splash Area

图14 在飞溅区1年后的活塞棒3样棒 Fig.14 3# Sample after 1 Year in the Sun Seawater Splash Area

图15 在飞溅区1年后的活塞棒4样棒 Fig.15 4# Sample after 1 Year in the Sun Seawater Splash Area

海水飞溅区相比大气暴晒区,环境恶劣程度升级,同样参照GB/T 6461-2002标准对试件进行性能评价;并且综合涂层的致密性、材料成分等因素,分析试验结果如下:

a)活塞棒1涂层的外表面出现锈坑,基体出现损伤,评价为 5/6mE。其打底层为镍铬合金,相对致密但厚度较薄,在海水飞溅区容易被点蚀。活塞杆一旦出现锈坑,损伤密封的隐患非常大;故在海水飞溅区,活塞棒1涂层同样不适用。

b)活塞棒2涂层的圆柱体表面已被锈迹覆盖,锈蚀非常严重,评价为1/1xF。这与涂层的致密性程度一般存在关联,也表明 Ni-Cr合金虽然具有抗高温氧化性,但不适合在飞溅区等与海水直接接触的Cl-环境中使用。

c)活塞棒3涂层未出现锈蚀,只是表面色泽度稍有变差,评价为10/9vsB。作为哈氏合金涂层,致密程度最好,表明在高Cl-含量的海水中具有非常强的耐蚀性。故在海水飞溅区,只有活塞棒3涂层满足使用要求。

d)活塞棒4涂层出现多处深色锈斑,色泽变暗,评价为6/5mA。活塞棒4涂层的厚度较深,同时成分中有少量钼,起到了细化晶粒,增加韧性的作用。故在海水飞溅区中没有出现明显的锈坑,整体防腐效果优于活塞棒1和活塞棒2,但仍达不到使用要求。

4 结束语

本文对活塞杆传统镀 Cr层的腐蚀机理进行了分析,发现镀层固有的缺陷是引起腐蚀的主因。为此,试制了4种热喷涂涂层活塞杆,从微观形貌、金相成分等方面进行了理论分析,并开展自然环境考核对比试验,得出 4种涂层在海洋大气暴晒区和海水飞溅区中的防腐性能,为恶劣环境中液压缸活塞杆的耐腐性设计和选用提供指导。