配合间隙对陶瓷基复合材料连接结构高温拉伸性能的影响

2021-04-26赵淑媛蒲泽良

吕 超,李 锋,赵淑媛,孙 茜,蒲泽良

(1.中国航天空气动力技术研究院,北京,100074;2.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨,150080;3.中国航空工业集团公司沈阳飞机设计研究所,沈阳,110035)

0 引 言

在复合材料机械连接结构中,沉头螺栓连接结构因具有外表面光滑且传递载荷平稳等优势而广泛应用于航空航天飞行器结构领域,特别是具有平滑气动外形及隐身性能要求的飞行器蒙皮结构。然而,由于连接材料的不连续或结构形状的间断,导致沉头螺栓紧固件孔周产生复杂的应力集中,从而显著降低复合材料连接结构的承载效率。因此,沉头螺栓连接件的强度分析与设计对提高结构承载效率及维护结构完整性起着至关重要的作用,成为飞行器结构设计中的关键技术[1~4]。目前,针对沉头螺栓紧固件对连接结构力学性能的影响研究大多集中于纤维增强树脂基复合材料机械连接结构[5~10],而对于陶瓷基复合材料沉头螺栓连接结构力学行为及失效模式的相关研究还较少。本研究将采用Abaqus有限元软件对2D编织C/SiC陶瓷基复合材料与高温合金组成的沉头螺栓连接结构承受高温拉伸载荷时的渐进损伤失效过程进行模拟,研究不同豁口深度条件下间隙配合精度对连接结构高温拉伸性能的影响,并讨论了结构失效损伤扩展机制,所得结果为陶瓷基复合材料与金属混合连接结构的高温结构分析与设计提供理论指导。

1 沉头螺栓连接结构的有限元建模

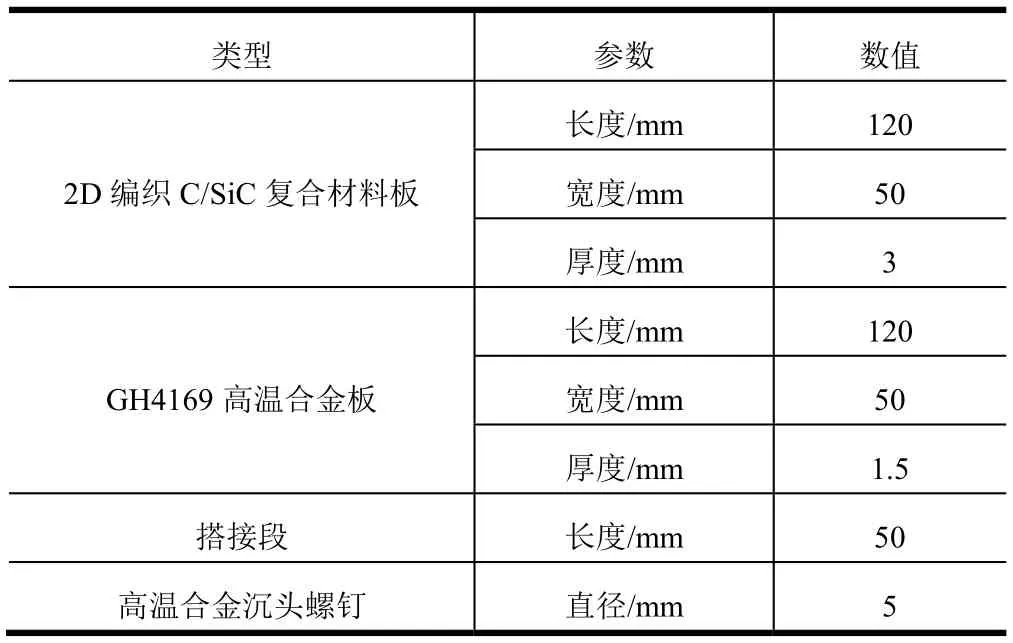

研究对象为2D编织C/SiC复合材料-高温合金单钉单搭沉头螺栓连接结构,其材料类型及结构参数见表1。

表1 材料类型及结构参数 Tab.1 Material Types and Structural Parameters

2D编织C/SiC陶瓷基复合材料假设为横观各向同性材料,其本构模型呈现非线性行为,关于本研究所采用的非线性本构模型详见文献[11]和文献[12]。由于高温合金的屈服强度远高于陶瓷基复合材料,因此螺栓连接结构的失效过程主要由复合材料的性能决定,因此在有限元分析中暂不考虑高温合金的塑性和破坏,材料处于弹性变形阶段。2D平面编织C/SiC陶瓷基复合材料及高温合金的力学性质及热物理性能见文献[11]和文献[12]。采用ABAQUS软件建立了2D编织C/SiC复合材料-高温合金螺栓连接结构有限元模型,如图1所示。采用八结点线性缩减积分六面体单元并设置增强沙漏控制对结构进行网格划分。根据高温合金板、复合材料板及螺栓之间的接触关系,在Abaqus中定义5组接触对,分别为螺钉上豁口与复材板上豁口接触,螺钉中径表面与复材板中径表面接触,螺钉中径表面与高温合金板中径表面接触,复材板下表面与合金板上表面接触,螺母上表面与合金板下表面接触,并定义各接触面间摩擦系数为 0.3。使用 Abaqus中的Bolt load命令在螺栓杆的横截面上施加6000 N的轴向预紧力。整个连接结构施加750 ℃的均匀温度载荷。在对混合连接结构拉伸性能的模拟中,对连接结构左端部(即高温合金板一侧)所有方向施加固支约束,即Ux=Uy=Uz=0,对连接结构右端部(即陶瓷基复合材料板一侧)x方向施加单轴拉伸力学载荷,并约束其他2个方向的位移,即Uy=Uz=0,Rx=Ry=Rz=0。

图1 2D C/SiC陶瓷基复合材料及高温合金沉头螺栓连接结构 Fig.1 2D C/SiC Composite-superalloy Countersunk Bolted Joint

2 沉头螺栓连接结构渐进损伤分析及流程

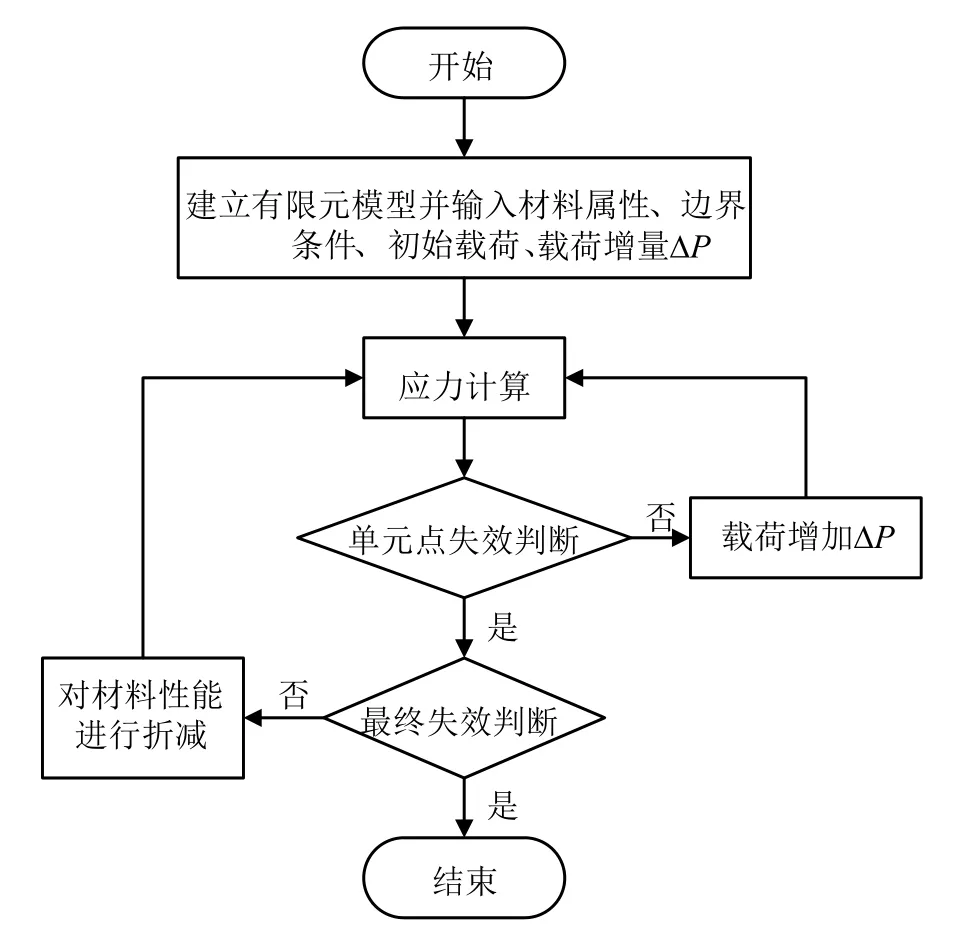

在 C/SiC陶瓷基复合材料与高温合金沉头螺栓连接结构的渐进损伤失效分析中,采用 2D平面编织C/SiC复合材料的唯象宏观本构模型描述材料的非线性行为,Tsai-Wu强度理论作为陶瓷基复合材料的失效判据[13]。采用Fortran语言将非线性本构模型、失效准则及材料退化模型编写成用户子程序UMAT文件,并嵌入到 Abaqus有限元软件中实现混合连接结构的渐进损伤分析,其流程如图2所示。

图2 渐进损伤分析流程 Fig.2 Flowchart for Progressive Damage Analysis

首先,建立陶瓷基复合材料与高温合金沉头螺栓连接结构的有限元模型,并输入材料属性、边界条件等参数。根据2D编织C/SiC复合材料及高温合金材料的本构模型对连接结构模型进行应力计算,将计算得到的单元应力代入到强度准则中判断材料单元点是否发生失效,若发生失效则将失效单元点的材料性能折减,然后将增大施加载荷,并在新的载荷水平下重新进行应力计算。当连接结构发生最终失效时,连接结构损伤失效模拟终止。关于2D平面编织C/SiC陶瓷基复合材料本构模型及渐进损伤分析方法的验证可详见文献[11]和文献[12]。

3 结果及讨论

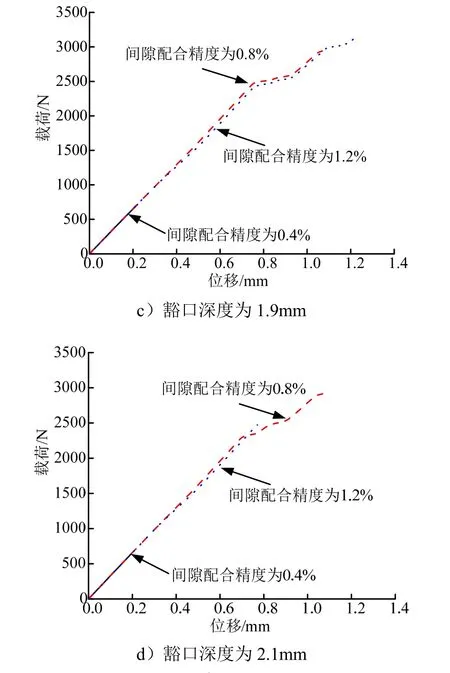

图3 不同豁口深度下间隙配合精度对陶瓷基复合材料与高温合金沉头螺栓连接结构高温单轴拉伸性能的影响 Fig.3 The Load-displacements Curves of the CMC/superalloy Countersunk Joints with Different Values of Clearance Level under Given Values of Countersunk Height

续图3

在对2D 编织 C/SiC陶瓷基复合材料与高温合金沉头螺栓连接结构进行高温拉伸性能模拟中,钉头直径取9.4 mm,不同豁口深度下间隙配合精度对陶瓷基复合材料与高温合金沉头螺栓连接结构高温单轴拉伸性能的影响如图3所示。 由图3可知,所有工况下陶瓷基复合材料与高温合金沉头螺栓连接结构的载荷-位移曲线均呈现出明显的非线性。在加载过程中,由于单元损伤和破坏的产生,连接结构的刚度会发生折减。随着载荷的继续增加,结构完全破坏。在不同豁口深度下,间隙配合精度对单轴拉伸条件下结构初始刚度的影响均较小,而对连接结构的失效载荷影响较大。不同豁口深度条件下间隙配合精度对拉伸失效载荷的影响情况见表2。

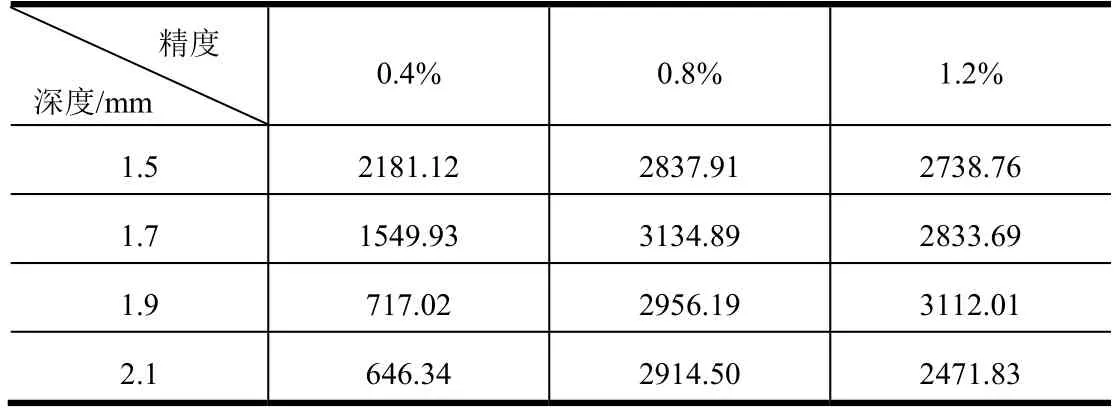

表2 不同豁口深度条件下间隙配合精度对高温拉伸失效 载荷的影响 Tab.2 Effect of Clearance Level on The High Temperature Failure Load under Different Countersunk Height 单位:N

由表2可知,除豁口深度 1.9 mm 工况外,其他3种豁口深度条件下结构失效载荷均随间隙配合精度的增加先增大后减小,当间隙配合精度达到0.8%时,结构达到最大的失效载荷。对1.9 mm工况下,失效载荷随间隙量的增加而增大,但具有0.8%间隙的连接结构的失效载荷为2956.19 N,仅稍低于间隙1.2%结构的失效载荷3112.01 N。在间隙配合精度为0.4%时,当豁口深度从1.5 mm增加到2.1 mm时,结构的失效载荷从2181.12 N持续降低到646.34 N,而其他2种间隙配合精度下结构的失效载荷则随豁口深度的增大先增加后减小。陶瓷基复合材料沉头螺栓连接结构刚度及失效载荷发生变化的原因主要考虑如下,室温装配的不同配合间隙的连接结构在升高到750 ℃时由于结构热失配效应导致结构间隙配合精度及预紧力发生显著变化,而在相同的豁口深度下,相同温度变化对结构装配预紧力的影响几乎相近,因此结构承受拉伸载荷时克服的摩擦力相近,从而使同豁口深度下间隙配合精度对结构拉伸刚度的影响较小。

除此之外,增加沉头螺栓沉头高度使得螺栓沉头部分承担了更多的载荷,沉头螺栓与复合材料层合板的接触面积增大,在拉伸时沉头部分对层合板厚度方向上的挤压减少,导致复合材料沉头螺栓连接结构孔周应力的重新分布,因此产生了陶瓷基复合材料与高温合金沉头螺栓连接结构失效载荷随间隙配合精度及沉头高度的复杂变化趋势。当结构的豁口深度为1.7 mm,间隙配合精度为0.8%时沉头螺栓连接结构的承载能力达到最大值3134.89 N。不同间隙配合精度下沉头螺栓连接结构破坏后的失效单元分布见图4。连接结构的损伤失效过程一般优先在陶瓷基复合材料板左侧底层单元发生失效,然后逐步向上侧扩展,将上下侧的失效单元贯穿后再向外围扩展,直至结构完全发生破坏。

图4 不同间隙配合精度下沉头螺栓连接结构破坏后的失效 单元分布 Fig.4 Failure Element Distribution of the CMC/superalloy Countersunk Bolted Joint under Different Clearance Levels

续图4

由图4可知,在间隙配合精度为0.4%的工况下,陶瓷基复合材料的损伤失效扩展范围小,主要集中在孔周左侧接触面一个很狭长的区域,结构发生过早失效,而间隙配合精度为0.8%和1.2%的情况下,损伤单元扩展范围较大,当连接结构间隙配合精度为0.8%时,沉头螺栓连接结构失效载荷达到最优。

4 结束语

采用Abaqus有限元软件对2D编织C/SiC陶瓷基复合材料与高温合金组成的沉头螺栓连接结构承受高温拉伸载荷时的渐进损伤失效过程进行模拟,研究了不同豁口深度条件下间隙配合精度对连接结构高温拉伸性能的影响,并对结果进行了分析。结果表明,由于陶瓷基复合材料与高温合金沉头螺栓连接结构高温热失配效应及螺栓与复合材料孔周接触面积的变化导致螺栓连接件装配区域的复杂应力分布状态,750 ℃工况下连接结构的间隙配合精度对结构的刚度影响较小,而对结构失效载荷影响较大。当结构的豁口深度为1.7 mm,间隙配合精度为0.8%时沉头螺栓连接结构的承载能力达到最大值3134.89 N。合理设计连接结构的几何及装配参数有助于提高陶瓷基复合材料连接结构的高温承载效率。