长征五号运载火箭分离系统设计与验证技术研究

2021-04-26袁水林冯韶伟

栾 宇 ,李 东 ,袁水林 ,冯韶伟 ,黄 兵

(1.北京宇航系统工程研究所,北京,100076;2.中国运载火箭技术研究院,北京,100076)

0 引 言

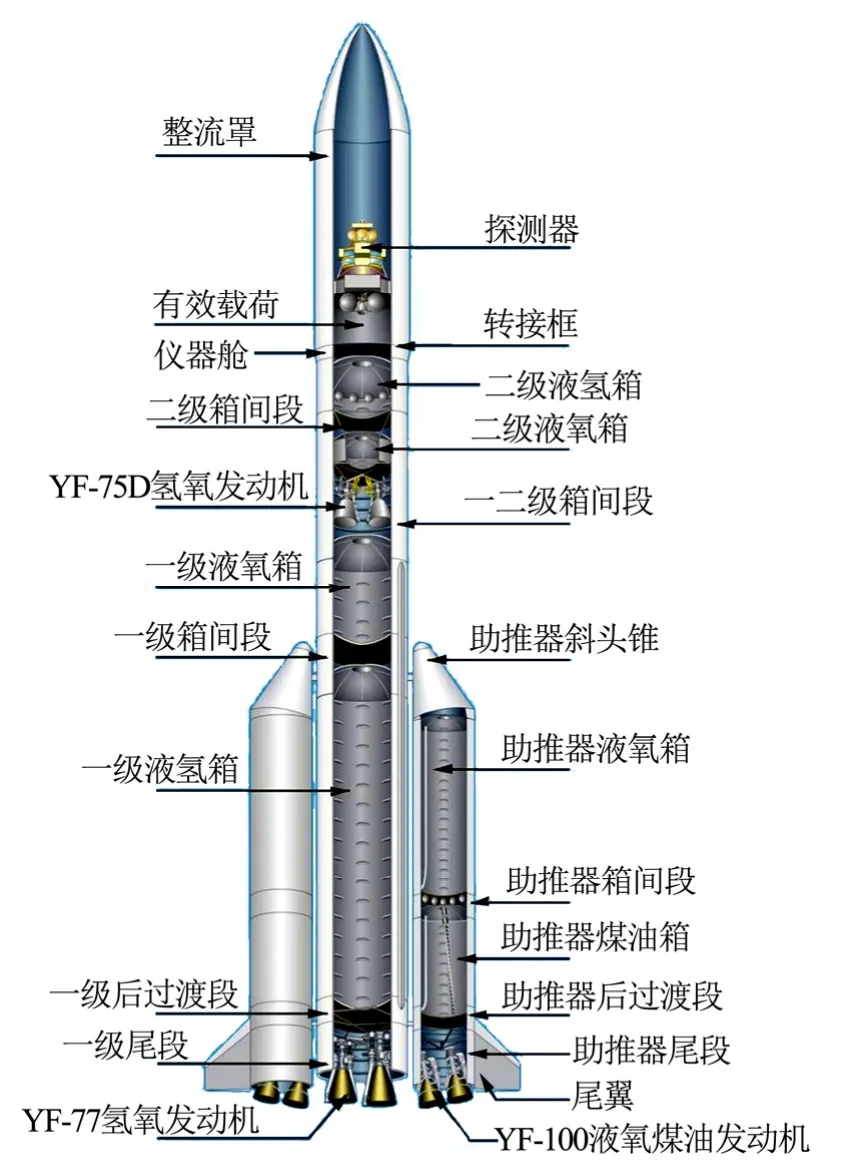

长征五号运载火箭(后简称CZ-5火箭)是中国全新自主研制的新一代全低温大型液体运载火箭,采用新一代全低温大推力发动机,以无毒无污染的液氢、液氧和煤油作为推进剂,芯级直径5 m、助推直径3.35 m,起飞推力超过 1000 t,近地轨道(Low Earth Orbit,LEO)运载能力达 25 t、地球同步转移轨道(Geosynchronous Transfer Orbit,GTO)运载能力达14 t,是中国目前技术最为先进、运载能力最强的运载火箭,是探月工程、深空探测和载人空间站等中国重大航天工程的主要依托,是中国进入航天强国的重要保障和标志[1,2]。

分离系统的研制直接决定着运载火箭的综合可靠性和飞行安全性,是CZ-5火箭研制的核心关键技术。CZ-5基本型火箭飞行过程包括助推器分离、整流罩分离、级间分离和有效载荷分离4个分离动作。由于首次采用大推力和大直径助推器、前捆绑主传力的助推捆绑方案、大直径低刚度的大型整流罩、二级悬挂贮箱布局和长行程级间分离等全新技术,设计难度高、技术跨越大,这对分离系统的设计、仿真和验证能力提出了全面的挑战。

火箭研制突破了以400 t级串联多球铰变形自适应主捆绑机构、Φ5.2 m大型整流罩柔性分离仿真技术为代表的多项关键技术,确保了CZ-5火箭的研制成功,对后续运载火箭的研制和相关技术领域的发展具有重要意义。

本文对研制过程中取得的关键技术进行了综述,并对后续发展提出了展望。

图1为长征五号基本型火箭布局。

图1 长征五号运载火箭基本型火箭布局 Fig.1 Layout on LM-5 Launch Vehicle

1 大型助推器的捆绑设计与分离验证

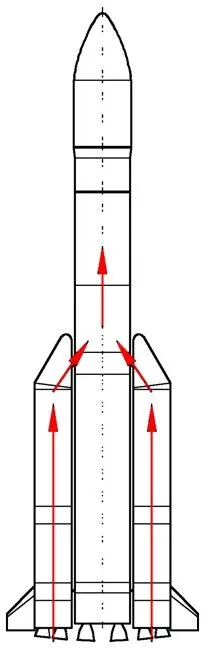

与现役长征系列火箭选用后部连接解锁装置为主传力方案不同,为减轻芯级箭体结构质量、提升运载能力,提高助推器刚度、改善火箭的模态,CZ-5火箭创新采用了前捆绑主传力、助推器支撑芯级的方案(见图2)。前捆绑在飞行期间传递助推器到芯级的轴向力,其主传力路径为:助推尾部—助推头部—捆绑—芯级中部;竖立状态传力路径与飞行状态相同,采用助推支撑[1]。

图2 前捆绑传力示意 Fig.2 Transmission Path for Upper Strap-on Attachment

1.1 400 t级变形自适应的前捆绑连接解锁装置

由于 CZ-5火箭助推器使用了大推力液氧煤油发动机,前捆绑承载的轴向载荷超过240 t,是现役长征系列火箭的3倍以上,主捆绑分离装置的设计载荷超过400 t。对于低温火箭,在低温加注、飞行载荷的作用下,前捆绑处芯级和助推器之间会产生接近5°的相对转动。此外,前捆绑装置不仅要保证芯级与助推器变形条件下的自适应可靠连接,还要保证助推器的可靠分离,这对捆绑装置的设计提出了巨大的挑战。

为实现大载荷连接解锁装置设计,CZ-5火箭前捆绑分离装置创新采用中心爆炸螺栓式结构形式(见图3),其中:在芯一级一端安装主轴承支座;助推器一端安装主轴承头;中心爆炸螺栓连接芯级和助推器,称之为多球铰串联变形自适应的捆绑连接分离装置。该设计可以保证助推器和芯级之间存在相对转角时,中心爆炸螺栓只承受轴向载荷,不承载剪切载荷,同时也便于助推器与芯级的对接和分离。

图3 主捆绑机构示意 Fig.3 Diagram of Upper Strap-on Attachment

多球铰串联变形自适应的捆绑装置是一种拉力紧固件,其主要由芯级主轴承支座、助推器主轴承头、2对副轴承支座/轴承头和爆炸螺栓等组成。其球形接头允许助推器和芯级在分离前相对转动约 5°以适应箭体结构的变形。相比传统火箭采用的爆炸螺母结构形式,这种形式的主捆绑装置接触面大、承载能力大;传递轴向力时,芯级支座和助推器支座均为盒形结构,强度容易保证;捆绑机构质量轻、尺寸小,更容易分离,可靠性更高。

多球铰串联变形自适应的捆绑装置的主/副轴承均采用高强钢制备,以提高前捆绑解锁装置的承载能力;在主/副轴承座的球面上均粘贴自润滑膜,以减小与助推器主/副轴承之间的摩擦力,减小接触球面上由于相对转动带来的摩擦生热问题[3]。

1.2 线形切割环式捆绑连杆

由于助推器采用2台大推力YF-100发动机,CZ-5火箭后捆绑载荷大,需要传递的径向设计载荷超过100 t,达到现役型号的 11倍以上[4]。

为解决大载荷捆绑连杆的设计,捆绑连接解锁装置创新采用线形切割环式的解锁形式,用于助推器与芯级之间距离小、连杆载荷大的情况。

线形切割环是利用聚能炸药切割索爆炸产生的高能量密度金属流对结构进行切断,从而实现分离解锁。后部捆绑连接结构由助推器拉耳、芯级拉耳、分离筒、连接筒、线形分离环式连接解锁装置等组成。

后捆绑连杆是一种杆式结构(见图4),位于助推器后过渡段和芯一级后过渡段之间,为了适应低温加注后芯级箭体与助推器箭体之间的相对变形,捆绑连杆的两端设计为球副形式,其球形接头允许助推器和芯级在分离前相对转动,以适应结构变形。为了保证捆绑装置承载的合理性,将芯级和助推器后捆绑连杆的初始安装角进行设计,在满足变形协调的基础上,在箭体贮箱完成加注之后,捆绑连杆的受力状态更加合理。此外,连接解锁装置结构设计应满足刚度的要求,以避免由于捆绑连杆的变形造成助推器和芯级间隙变小,保证飞行安全性。

图4 后捆绑连杆机构示意 Fig.4 Diagram of Lower Strap-on Attachment

1.3 大型助推器分离设计

CZ-5火箭助推器直径Φ3.35 m、长度超过27 m,结构质量接近17 t,加注后质量超过160 t,助推分离系统设计需保证 4个助推器同时可靠分离,需要较大的分离能源,因此,CZ-5火箭每个助推器设置了 10枚推力19.6 kN以上的分离火箭作为分离能源。

为减小分离过程中助推器变形、降低助推分离火箭喷流对芯级的影响,将助推器分离火箭安装在结构刚度和强度较高的助推器前锥和后过渡段,其中前锥处安装4枚侧推火箭,后过渡段安装6枚侧推火箭。为减小侧推火箭分离能量损失,应减小侧推火箭推力作用线与芯级的夹角。综合考虑侧推火箭安装角导致的分离能源损失和预留对芯级的影响,助推分离火箭安装角设置为25~40°,轴向布局可保证分离火箭合力位于质心上方,在分离过程中提供足够的力矩。

通过多偏差条件下的助推器分离仿真,验证了助推器分离的可靠性、安全性和裕度。

1.4 试验验证

CZ-5火箭多球铰串联变形自适应的主捆绑装置和冗余线形切割环式后捆绑连杆,经过了单机鉴定试验、组件静力试验和刚度试验、机构的润滑试验,进行了充分的地面试验验证。此外,为了验证芯级的安全性,开展了地面羽流冲刷试验验证了助推分离火箭喷流对芯级结构的影响[5]。

2012年5月,CZ-5火箭完成了中国规模最大的助推分离试验,对分离系统设计的正确性、系统的协调性开展了全面验证,充分释放了风险。最终,实现了前捆绑主传力Φ3.35 m大推力助推器与芯级的可靠连接与安全分离,确保了飞行试验的圆满成功(见图5)。

图5 飞行试验中助推器分离 Fig.5 Booster Jettison During Flight

2 大型整流罩分离仿真技术与试验预示方法

CZ-5火箭基本型整流罩直径为5.2 m、长度超过12 m,采用两瓣式旋转分离,分离能源采用分离弹簧。该整流罩为长征系列运载火箭中几何规模最大的整流罩,存在结构质量大、刚度底、过顶角大等不利于分离的因素。

由于中国目前缺少大型真空罐,整流罩分离试验只能在地面大气环境中开展。对于地面分离试验,因其质量-面积比低,地面大气阻力又为分离试验带来巨大风险,需要对整流罩分离、地面分离试验的风险进行识别,对分离过程进行分析,对地面试验进行预示。

2.1 基于能量的大型整流罩分离裕度判定方法

图6为整流罩分离原理示意。

图6 整流罩分离原理示意 Fig.6 Diagram for Fairing Jettison

在整流罩分离设计过程中,为了保证整流罩的顺利分离,需要留有一定的设计余量。从动力学的角度上,设计的裕度是保证整流罩在过顶时刻的角速度(过顶角速度)大于零,传统的整流罩分离设计以过顶角速度作为判据,裕度较为保守,一般取10(°)/s以上。随着整流罩质量和规模的增加,对分离能源的需求也显著增加,如果仍以过顶角速度作为分离设计的评判依据,则会造成分离能源的过度配置,甚至会由于分离能源不足造成方案反复的风险。

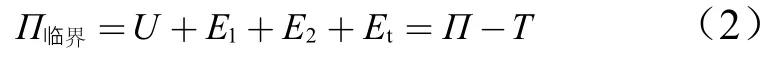

整流罩分离过程是一个能量转化的过程,对于整流罩半罩,分离过程中,过顶时刻的能量的关系如下:

式中Π为整流罩分离能源所提供的能量;U为半罩整流罩由于质心位置提高引起的重力势能变化;T为半罩整流罩绕铰链中心旋转过顶时刻的动能;E1为运动至过顶时刻的过程中气动阻力所作的功;E2为整流罩由于弹性变形所引起的弹性势能;Et为整流罩由于摩擦等阻尼干扰所做的功。

当整流罩在过顶时刻角速度大于0(°)/s时,整流罩在理论上就能够打开。过顶之后在整流罩自身重力的作用下加速完成分离,因此整流罩分离的极限状态即为过顶角速度为0(°)/s,当过顶角速度大于0(°)/s时,即整流罩分离具有一定的设计裕度。定义整流罩临界分离能量Π临界恰好与重力势能、气动阻力、弹性势能以及其它干扰所作的功相等,即:

定义整流罩分离的能量裕度为:总能量与过顶时刻除动能外其它能量的比值,即:

在飞行状态下,由于气动阻力明显减少,基于能量法计算,CZ-5火箭整流罩在飞行条件下分离裕度η≥1.9,能量裕度大于目前大部分长征系列火箭整流罩,证明其设计可满足可靠性要求。

2.2 大型柔性整流罩分离仿真技术研究

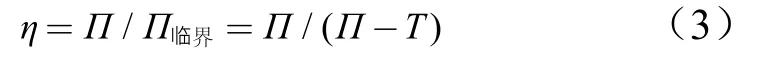

由于缺少大型真空罐,仿真计算是目前中国长征系列火箭整流罩分离方案设计过程的主要验证手段。整流罩尺寸规模的增大显著降低了整流罩的刚度,从而增加了弹性变形对整流罩分离特性的影响,加之分离过程中接触、摩擦等非线性因素,传统的基于刚体模型的分析手段不再有效[6]。因此,在CZ-5火箭整流罩分离系统的研制中,提出使用基于显式动力学方法对飞行过程中的整流罩分离进行仿真计算。

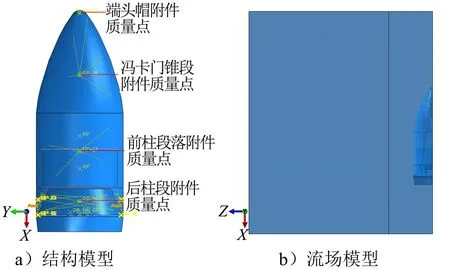

对整流罩进行了有限元建模,为了满足计算的准确性,根据产品实际称重情况对模型密度进行了修正,并通过模态分析对模型进行了校准验证。为了准确模拟弹簧组件与结构间的接触,对分离弹簧组件及顶杆边界进行了详细建模[7,8](见图7)。

图7 整流罩有限元模型 Fig.7 Model for Payload Fairings

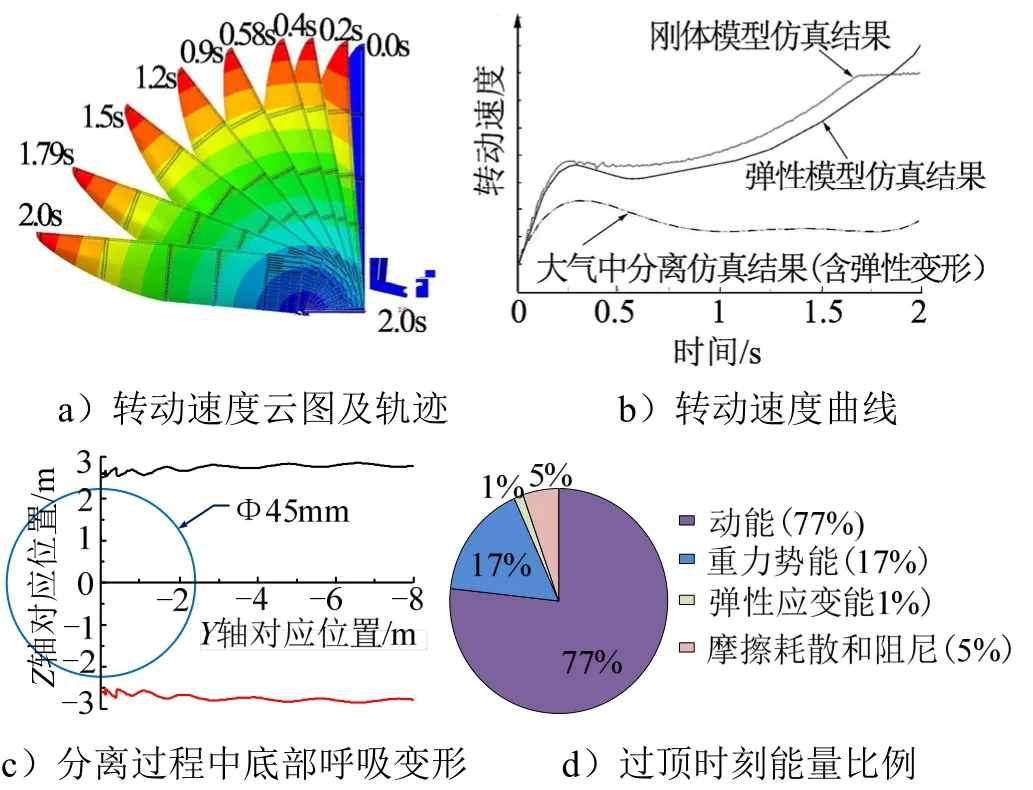

弹性整流罩通过显式动力学有限元分析,其结果如图8所示。在2 s内整流罩能顺利脱钩,而且呼吸变形对有效载荷空间包络的影响满足罩内有效载荷的使用要求。为了更好地识别呼吸变形对包络的影响,将计算输出的各项位移合成为径向位移。整流罩最大的径向包络收缩不大于60 mm,在分离过程中不会与有效载荷包络发生接触。经分析发现,虽然整流罩柔性较大,但由于弹簧顶杆被限制在支架底部和横向解锁的间隙之间,形成了对整流罩变形约束,从而有效限制了整流罩的呼吸变形。在飞行状态下分离能源所提供的能量大部分(接近 80%)用于整流罩运动,而在地面试验状态下接近 60%的能量用于克服气动损耗,动能仅占约1/4。在整个能量分配中,弹性应变能所占的比例很小,约为1%。

图8 基于显式动力学的柔性整流罩分离分析结果 Fig.8 Simulation Results based on Explicit Dynamics

2.3 地面大气环境中大型整流罩分离试验预示技术

整流罩尺寸大、面积大、容腔大,导致整流罩地面分离试验中气动阻力和负压特性影响很大,地面分离试验与飞行的天地差异性更加突出。

整流罩地面分离试验过程实际为由固体结构驱动的、低速流固强耦合问题,经过对方法的检索与论证,并结合弹性分析方法,本项目采用耦合欧拉-拉格朗日方法(Coupling Eulerian Lagrangian Method,CEL)对气动阻力在整流罩地面分离试验中的作用进行分析,使用工程软件Abaqus实现计算过程[9,10]。图9为基于CEL的整流罩分离计算模型。

图9 基于CEL的整流罩分离计算模型 Fig.9 Model of Payload Fairing for CEL

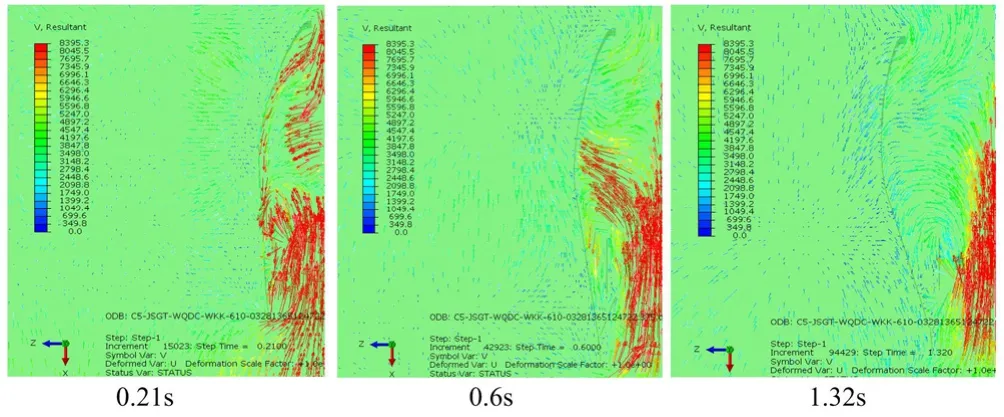

通过计算,获得了整流罩开罩过程及流场速度分布及变化(见图10)。

图10 基于CEL的整流罩分离计算结果 Fig.10 Simulation Results based on CEL

对结果进行分析可知,作用于整流罩上的气动阻力趋势为:在刚开罩时刻较大,随着分离角度的增加,压力逐渐减小。计算获得了模型在流场中的分离特性:过顶时间为比无气动阻力增长1倍以上;过顶角速度比无气动阻力降低 60%以上。在整流罩过顶时刻,根据能量比例,由结构弹性损失的能量约 20%,大气阻力损失的能量约 50%,这表明大气阻力对整流罩分离的影响更大,此时的弹簧效能系数降至30%以下。

2.4 试验验证情况

2013年,完成了CZ-5火箭整流罩分离试验,试验过程正常,整流罩顺利打开(见图11),试验中各测量设备获取了整流罩分离的过程,分离过程没有发现干涉现象,整流罩的呼吸变形量较小。试验测得过顶角速度接近18(°)/s。

图11 整流罩分离试验 Fig.11 Experiment of Payload Fairing Separation

对试验结果与仿真分析结果进行对比分析(见 图12)可知,经整流罩地面试验验证,仿真预示方法的误差不大于 13%,最终保证了整流罩在飞行过程中的安全、可靠分离。

图12 仿真与分离试验对比 Fig.12 Comparison Between Experiment and Simulation

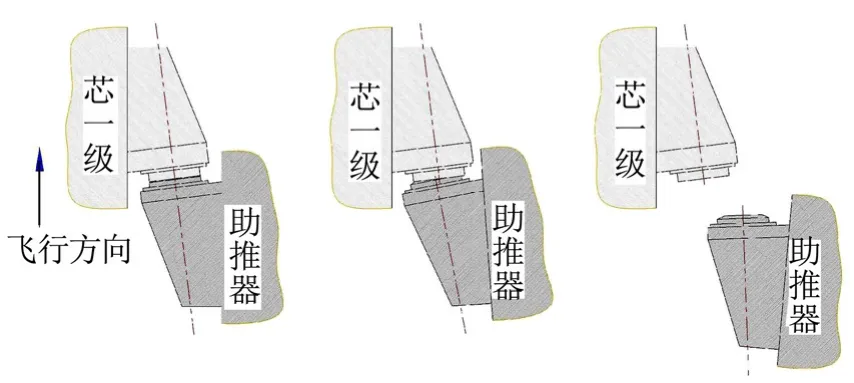

3 长行程、多干扰、连续沉底级间分离技术

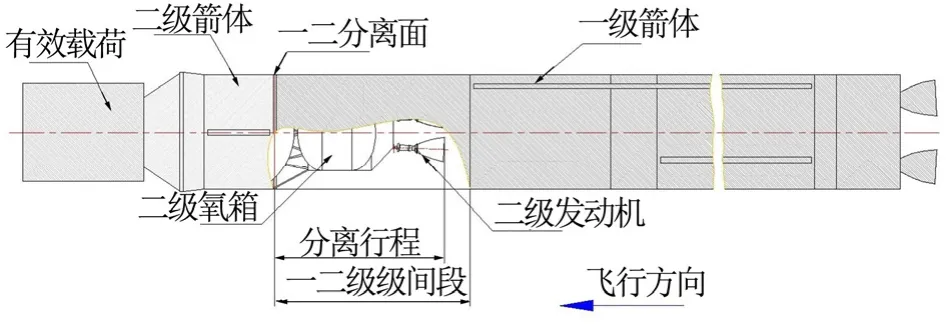

CZ-5运载火箭的二子级采用Φ3.35m悬挂氧箱布局,级间分离采用冷分离方案,一二级级间段的长度达8 m以上;在级间分离过程中,需要级间段相对拉开的距离(分离行程)超过7 m,分离行程较现役火箭大幅增加,图13为级间分离长度示意。此外,级间分离时间长、干扰因素多,包括以分离前姿态角速度、一子级质心横移、分离火箭推力偏差、分离火箭安装角偏差为代表的27项偏差。CZ-5火箭芯一级和芯二级均采用新研氢氧发动机,启动性能和关机特性较常规发动机发生较大变化,特别是二级发动机启动前,需对二级推进剂进行连续沉底。

图13 级间分离长度示意 Fig.13 Distance for First Stage Jettison

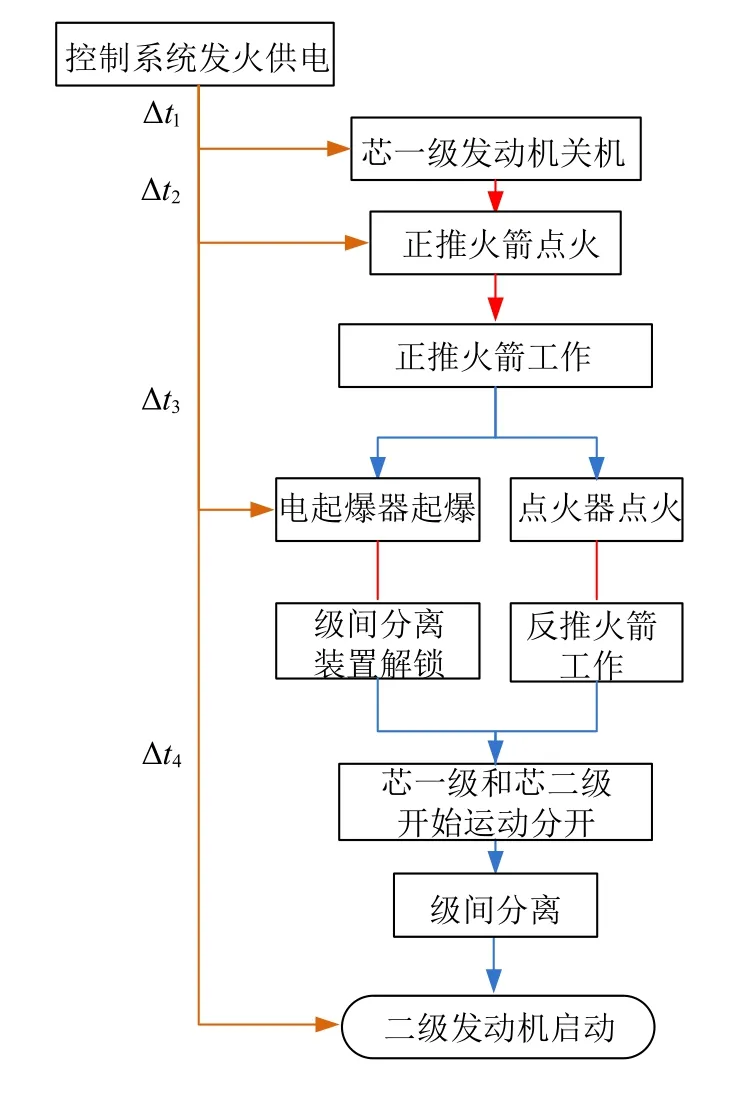

面对上述需求,对分离时序进行了联合优化,在保证芯二级始终满足过载要求、在最大后效情况下级间分离安全[11]。图14为级间分离时序示意。

a)正推火箭点火时间。正推火箭点火时间主要满足芯二级过载要求,以确保二级发动机正常可靠工作。根据对芯一级后效推力下包络和二级发动机起动最小过载需求分析,综合考虑芯一级关机后效推力的不确定性以及正推火箭的点火延时,确定正推火箭点火时间和一级发动机关机的时间关系。

b)解锁时间。解锁时间的确定主要为保证级间分离过程中不会发生碰撞。为减小芯级后效推力对分离间隙的影响,解锁时间确定为芯一级无后效推力后。

c)正推火箭工作时长。二级发动机点火后,达到发动机额定推力的90%方可满足二级推进剂沉底要求。通过对正推火箭点火时间、级间解锁时间、芯二级发动机起动过载要求分析,确定正推火箭工作时间,保证正推火箭工作结束时可满足二级推进剂沉底要求。

图14 级间分离时序示意 Fig.14 Timing Sequence for First Stage Jettison

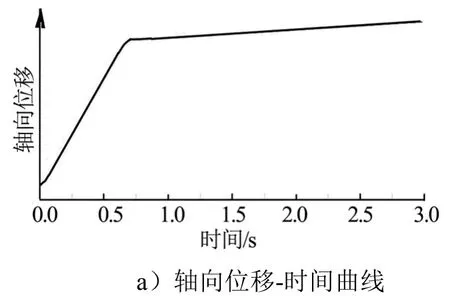

由于CZ-5火箭级间分离的规模大,地面试验无法模拟低温推进剂及真空情况下分离火箭的工作特性,因此,无法通过地面试验进行验证。为了保证分离的可靠性,充分发掘各干扰因素对级间分离的影响效果,开展了各类偏差作用下的分离仿真分析(见图15)。在考虑各种极限偏差线性组合情况下,对级间段分离过程中最小间隙、分离结束时一二级最小相对位移、二级横向最大姿态角偏差进行了全面的分析,确定此级间分离安全。

图15 级间分离仿真结果 Fig.15 Simulation Results of First Stage Jettison

续图15

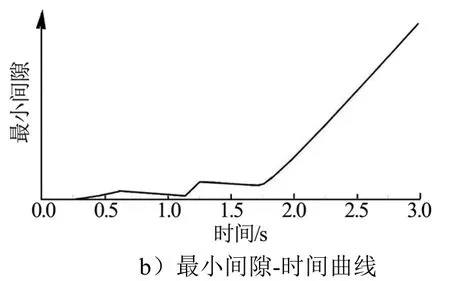

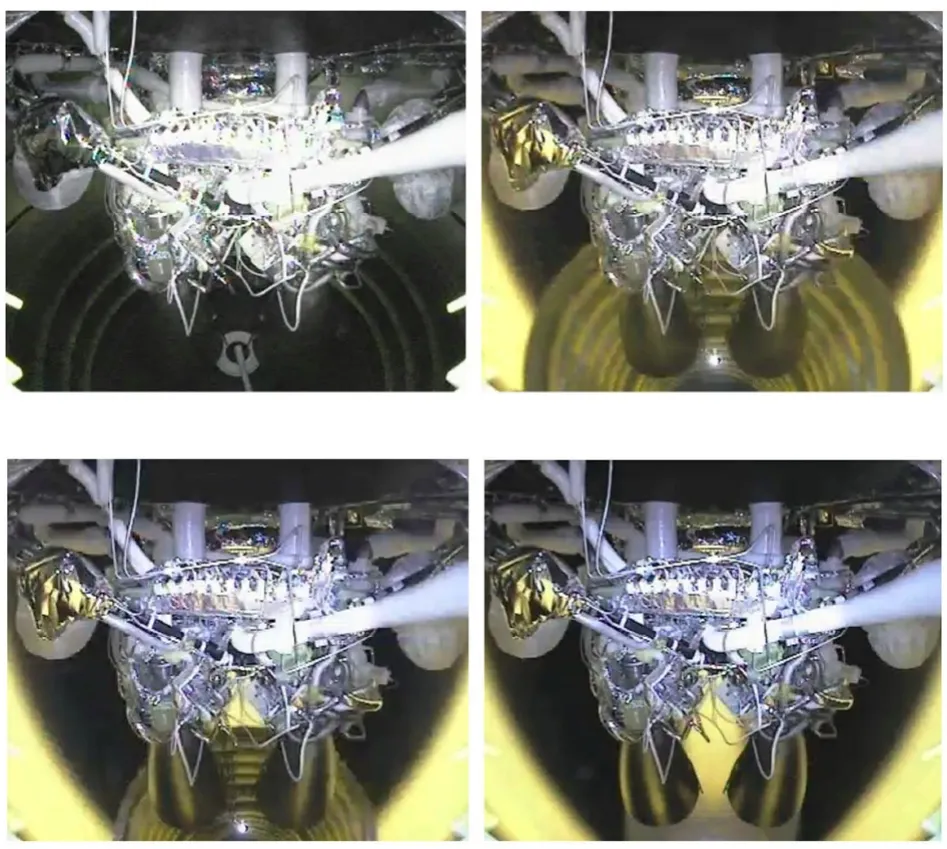

在CZ-5火箭基本型的飞行试验中,级间分离系统得到全面验证(见图16),级间分离过程中,芯一级晃动并未对分离产生影响,未发生碰撞,结果分析与理论分析符合程度高,充分验证了分离系统设计和仿真方法的正确性、安全性和可靠性。

图16 飞行试验过程中的级间分离 Fig.16 First Stage Jettison during Flight

4 结束语

CZ-5火箭是中国完全自主研制的新一代全低温大型液体运载火箭,分离系统具有大尺寸、多干扰、低刚度、大载荷等特点,创造了多个设计之最和中国首次:首次采用前捆绑主传力方案捆绑推力为现役型号 2倍以上的大直径助推器;首次采用5 m直径下分离行程为现役型号的2倍以上的级间分离系统;目前中国刚度最低、规模最大的Φ5.2 m整流罩分离系统,并首次在一级箭体工作段进行整流罩分离。

在CZ-5系列运载火箭研制过程中,针对大直径、大推力、大质量的助推器分离,创新研制了400 t级多球铰串联变形自适应的主捆绑装置和100 t级冗余线形切割环式后捆绑连杆,解决了240 t大推力助推器捆绑可靠连接的难题;通过捆绑机构间的配合、合理优化40枚分离火箭的布局及安装角,实现Φ3.35 m大直径助推器的安全分离。在级间分离方面,通过级间分离时序联合优化,解决了级间分离碰撞边界小、二子级箭体失控时间长、低温推进剂长时间连续沉底要求等问题,实现了大直径、长行程的级间可靠分离。在整流罩分离方面,提出基于能量裕度的整流罩分离可靠性评判准则,通过基于显式方法的分离仿真,实现了Φ5.2 m大尺寸、低刚度整流罩飞行过程呼吸变形的准确预示;在地面分离试验中,采用流固耦合方法对试验进行了准确的预示。

分离系统的一系列研究和攻关工作,有效保证了CZ-5系列运载火箭的成功研制,为深空探测、载人空间站建设奠定了坚实基础。研制中的理论研究、仿真和验证方法的建立对中国运载火箭的研制具有重要意义。

面对中国航天运输系统未来发展需要,对于运载火箭分离系统,应继续开展液体火箭分离过程中贮箱内推进剂晃动、平抛整流罩的仿真及试验等方面的基础理论、建模方法和分析方法的研究和探索。