集装箱用双组分水性环氧富锌底漆的研制

2021-04-25左慧明张汉青祝宝英刘汉功狄志刚范桂利

刘 明,左慧明,张汉青,祝宝英,刘汉功,刘 睿,陈 力,狄志刚,范桂利

(中海油常州涂料化工研究院有限公司,江苏常州213016)

0 引言

由于大气环境污染严重,目前世界各国正在不断出台环保法规以限制VOC(挥发性有机化合物)的排放。我国近年来也相继出台了涂料消费税(财税[2015]16文)和《挥发性有机物排污收费试点办法》等相关政策,直接向涂料生产企业征收消费税及向施工应用企业征收VOC排污费。在各类环保法律、法规的推动下,市场对低VOC水性涂料的需求更加迫切[1-3]。水性涂料是以水全部或部分代替有机溶剂作为分散介质的一类涂料,在生产和施工中有机溶剂的挥发量大为减少,是环保涂料的一个重要发展方向。

由于富锌涂料对基材具有优异的保护性能,其在集装箱涂层防腐领域得到了广泛的应用[4-5]。目前,在集装箱用防腐涂料体系中,其它防腐蚀涂料的性能还无法与环氧富锌涂料相媲美[6]。此外,环氧富锌涂料施工简便、对基材的前期处理要求较低,涂膜附着力强、硬度高,不易开裂、受损,与其它中间漆、面漆配套相容性好,更加符合集装箱行业对膜涂层的整体性能要求[7]。但目前常用的溶剂型环氧富锌底漆由于存在大量的有害及刺激性气味的溶剂,在施工过程中对施工人员的身体危害较大,特别是在一些集装箱生产流水线中,危害极大,存在较大的安全风险,所以采用气味小、环保安全的水性环氧富锌涂料进行替代已成为发展趋势[8-9]。目前,市场上常见的水性环氧富锌底漆多为三组分体系,施工工艺复杂,给现场施工喷涂造成了极大的不便[10]。而为数不多的双组分水性环氧富锌底漆体系更是存在受国外技术封锁的弊端,且部分产品实际应用过程中防腐性能不佳,在集装箱堆放和运输过程中漆膜极易起泡锈蚀;产品的稳定性较差,易形成硬质沉淀;施工过程中极易流挂,无法适应集装箱流水线快速的无气喷涂的工艺要求[11]。

针对现有的技术缺陷,研制了一款适用于集装箱流水线涂装的双组分水性环氧富锌底漆,其施工便捷,VOC含量低,且兼具优异的防腐性能和耐湿热性能。

1 试验部分

1.1 原材料

环氧树脂(3963),亨斯迈;改性胺环氧固化剂(38-1),亨斯迈;酚醛胺环氧固化剂(NX-8101),卡德莱;分散剂(TEGD 728w),工业级,美国迪高;聚脲流变助剂(BYK-425),工业级,毕克化学;助溶剂(丙二醇甲醚),分析纯,上海凌峰化学试剂有限公司;有机膨润土(SD-2),工业级,海明斯德谦;聚氨酯增稠剂(RM-12W),工业级,罗门哈斯;羟乙基纤维素醚,工业级,亚士兰;锌粉(28 μm),工业级,江苏科成;附着力促进剂(MP-200),工业级,迈图;防闪锈剂(FR-355),工业级,普为;消泡剂(DF-420、DF-012、DF-002、DF-1901),工业级,普为。

1.2 配方

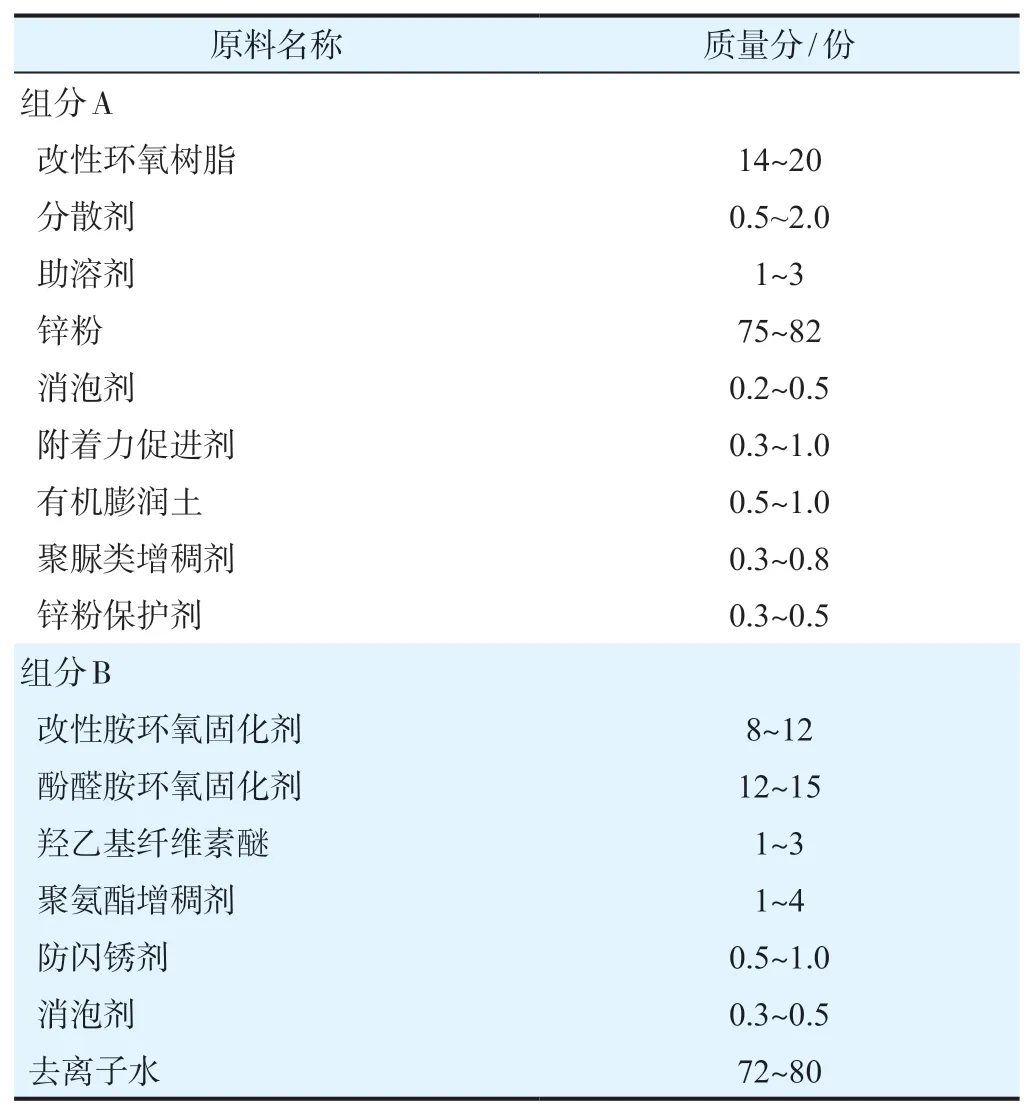

双组分水性环氧富锌底漆的参考配方见表1。

表1 双组分水性环氧富锌底漆的参考配方Table 1 The reference formula of two-component waterborne epoxy zinc-rich primer

1.3 制备工艺

A组分的制备:将改性环氧树脂、分散剂、成膜助剂按比例在低速搅拌下预混10 min,继续按比例加入流变助剂、消泡剂、附着力促进剂、锌粉保护剂,搅拌10 min至体系均匀,再将锌粉加入到上述混合物中;在1 200~1 500 r/min的转速下,高速分散30~40 min,至细度低于60 μm;加入另一种流变助剂调节体系黏度,继续分散10~15 min,得到A组分。

B组分的制备:将水性环氧固化剂、去离子水、消泡剂、防闪锈剂、增稠剂在搅拌状态下按比例混合均匀,得到水性环氧固化剂的混合物;在500 r/min的转速下,将流变助剂加入到上述混合物中,均匀分散10~15 min,得到B组分。

将A、B组分按照4∶1的质量比混合均匀,即制得双组分水性环氧富锌底漆。

1.4 分析与测试

(1) 样板的制备:将A、B组分按照4∶1的质量比混合搅拌均匀后,加入适量的去离子水稀释至合适的施工黏度,并按照相关标准进行制板,实验室测试样板为2~3 mm厚的冷轧钢板,喷涂前样板经过喷砂处理。漆膜的固化条件为65 ℃烘烤25 min,干膜厚度为30~40 μm,室温养护3 d后对漆膜进行性能测试。

(2) 漆膜的耐水性按照GB/T 1733—1993进行测试;耐盐雾性按照GB/T 1771—2007进行测试;附着力按照 GB/T 9286—1998进行测试;耐湿热性按照GB/T 1740—2007进行测试;涂料的抗流挂性按照GB 9264—1988进行测试;漆膜致密性:用刀片将漆膜割开,在15倍放大镜下观察漆膜截面有无针孔。

(3) 涂料的热贮存稳定性:将制备的富锌底漆A组分导入80 mL透明塑料瓶中,密封后置于烘箱中(50 ± 2 ℃),每隔24 h观察有无硬质沉淀、分层。

(4) 涂料稀释稳定性:将A、B组分按照4∶1的质量比混合搅拌均匀后,加入A组分20 %~30 %的去离子水稀释,放置2 h后观察有无硬质沉淀、分层。

2 结果与讨论

2.1 环氧固化剂对底漆性能的影响

集装箱在码头堆放或在海上运输过程中,长时间处于高湿、高盐浓度的环境中,这就要求主要起防护作用的富锌底漆兼具良好的防腐性和耐湿热性。本研究在原有改性胺固化剂(38-1)的基础上引入了酚醛胺环氧固化剂(NX-8101),将两种不同类型的固化剂进行复配,解决了集装箱在高湿热条件下容易生锈的问题,具体结果见表2。

表2 不同类型环氧固化剂的配比对底漆性能的影响Table 2 Effects of various epoxy curing agents with different proportions on the primer properties

由表2可以看出,改性胺固化剂38-1干燥速率更快,耐盐雾性更好,而NX-8101环氧固化剂初期耐水性更好,同时耐湿热性也较为突出。这主要是因为腰果酚特有的长脂肪族侧链赋予了树脂较强的疏水性,酚羟基的水敏感性和配方中其他成分相互抵消,减少了树脂粘合保护层的损坏几率,同时赋予漆膜优异的附着力,提高了漆膜的耐水性和耐湿热性。当m(38-1)∶m(NX-8101)为4∶6时,漆膜的耐水性可以达到168 h,耐盐雾性达到608 h,耐湿热性达到288 h,此时漆膜兼具良好的防腐性和耐湿热性,整体综合性能最佳。

2.2 颜料体积浓度(PVC)对底漆性能的影响

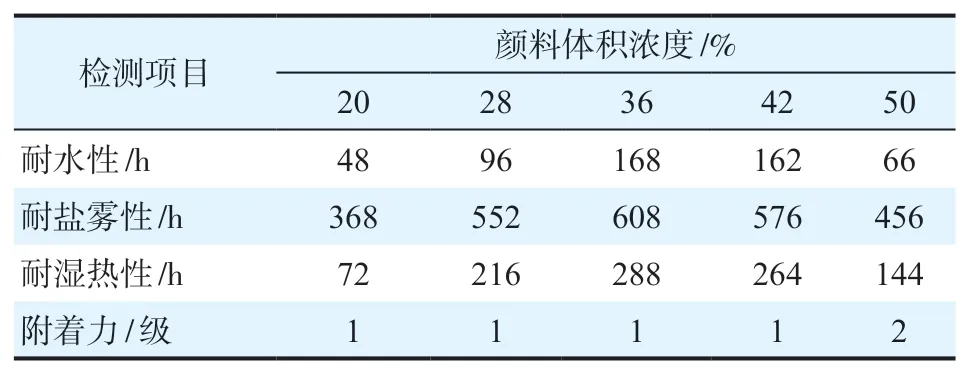

在确定了成膜树脂最佳配比的条件下,通过调整配方中的锌粉含量,考察了不同颜料体积浓度(PVC)对底漆性能的影响,结果见表3。

表3 颜料体积浓度对底漆性能的影响Table 3 Effects of PVC on the primer properties

环氧富锌底漆干膜中的锌含量需要达到一定浓度才能通过电化学反应实现腐蚀防护性能,当涂料的PVC小于30 %时,干膜中的锌含量明显不足,成膜物质中锌粉粒子的间距过大,导致锌粉无法充分实现阴极保护作用,因此底漆的防腐性能和耐湿热性都很差;当PVC/CPVC(临界颜料体积浓度,36 %)≥1时,成膜物质间的锌粉能够紧密排列,锌粉与锌粉之间及锌粉与基材之间的接触面足够小,从而形成良好的疏通性,极大地提高了电流转移效率,赋予漆膜更加长效的防腐屏蔽性能[12];但锌粉含量也并非越高越好,过高的锌粉含量会导致漆膜形成多孔状疏松的结构,继而影响漆膜的附着力和致密性,加快了锌粉的腐蚀速率,不利于漆膜的长效防护。由表3可见,当PVC为42 %时,底漆的综合性能最佳。

2.3 流变助剂对底漆性能的影响

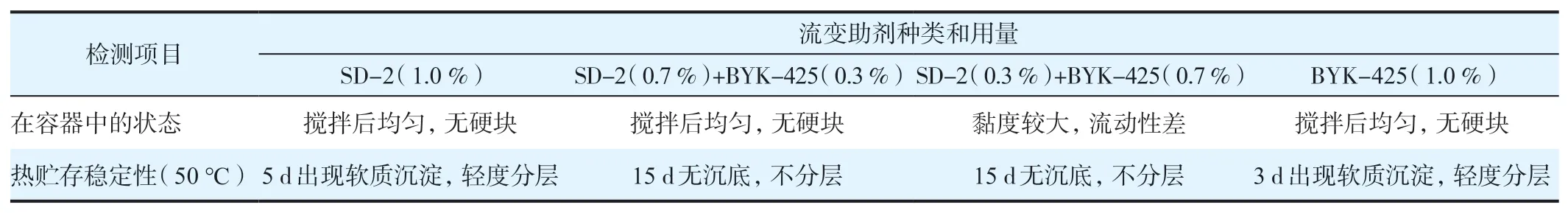

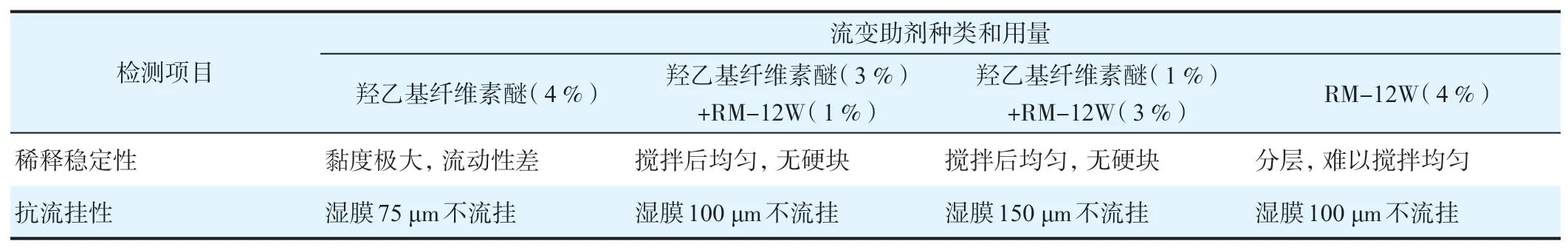

水性环氧富锌底漆由于锌粉密度很大,占比较高,成品漆中的锌粉在贮存和运输过程中极易发生沉降,导致使用前需要充分搅拌,施工操作不便利,罐底较硬的结块甚至会引起产品破乳,堵塞喷涂设备管道,因此需要加入适宜的增稠流变助剂加以改善。选用的流变助剂不但要起到防沉效果,还需要其在体系中显示出较高的触变性,即低剪高黏。这主要是因为较高的触变性可以使现场配漆加水稀释后体系不出现沉降,保证体系具有较好的稀释稳定性,同时还可以防止涂装过程中箱体侧板出现流挂,影响外观。本研究中A组分选择的增稠流变助剂为SD-2有机膨润土和BYK-425,B组分选择的增稠流变助剂为羟乙基纤维素醚和RM-12W。流变助剂种类及用量对底漆性能和施工性能的影响分别见表4和表5。

由表4可知,当A组分中单独使用SD-2或者BYK-425增稠时,涂料热贮存3~5 d即出现轻度分层,并出现软质沉淀;而当SD-2质量分数为0.7 %且BYK-425质量分数为0.3 %时,涂料热贮存15 d未出现分层和沉淀现象;当SD-2质量分数为0.3 %且BYK-425质量分数为0.7 %时,涂料热贮存15 d后同样未出现分层和沉淀现象,但涂料黏度较大,流动性极差,不利于生产时的出料包装和现场的配漆涂装,因此本研究选择SD-2质量分数为0.3 %,BYK-425质量分数为0.7 %。

表4 不同类型流变助剂和用量对底漆性能的影响Table 4 Effects of different types and ammounts of rheology additives on the primer properties

表5 流变助剂种类和用量对底漆施工性能的影响Table 5 Effects of types and ammounts of rheology additives on the construction performance of primer

由表5可知,当B组分中仅使用羟乙基纤维素醚增稠时,涂料加水稀释后黏度仍然较大,流动性差;而当仅使用RM-12W增稠时,涂料稀释放置后体系出现分层,沉淀的锌粉难以搅拌均匀,影响现场施工。将两种流变助剂进行复配使用时,涂料具有良好的稀释稳定性,搅拌后均匀,无硬质沉淀,鉴于m(羟乙基纤维素醚)∶m(RM-12W)为1∶3时,湿膜的抗流挂性更好,给予现场施工更宽泛的施工窗口,因此本研究选择该比例作为B组分的增稠剂配比。

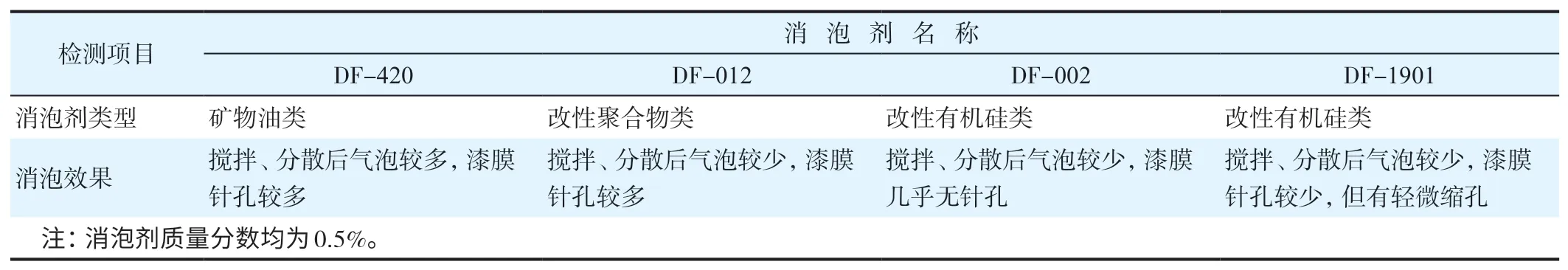

2.4 消泡剂对底漆性能的影响

富锌底漆在制备和使用过程中均需要经过高速分散,集装箱流水线所采用的喷涂设备多为高压无气喷涂设备,涂料在涂装过程中难免会产生大量的气泡,使漆膜极易出现穿透性针孔,极大地影响了富锌底漆的防腐性能。表6给出了不同类型消泡剂在富锌底漆中的消泡效果。

表6 不同消泡剂对底漆性能的影响Table 6 Effect of different types of defoamers on primer properties

由表6可以看出,添加矿物油类消泡剂(DF-420)和改性聚合物类消泡剂(DF-012)后,漆膜针孔较多,消泡效果较差。而改性有机硅类消泡剂(DF-1901和DF-002)的整体消泡效果较好,但DF-1901容易使漆膜出现缩孔,因此本研究选择DF-002作为富锌底漆的消泡剂。

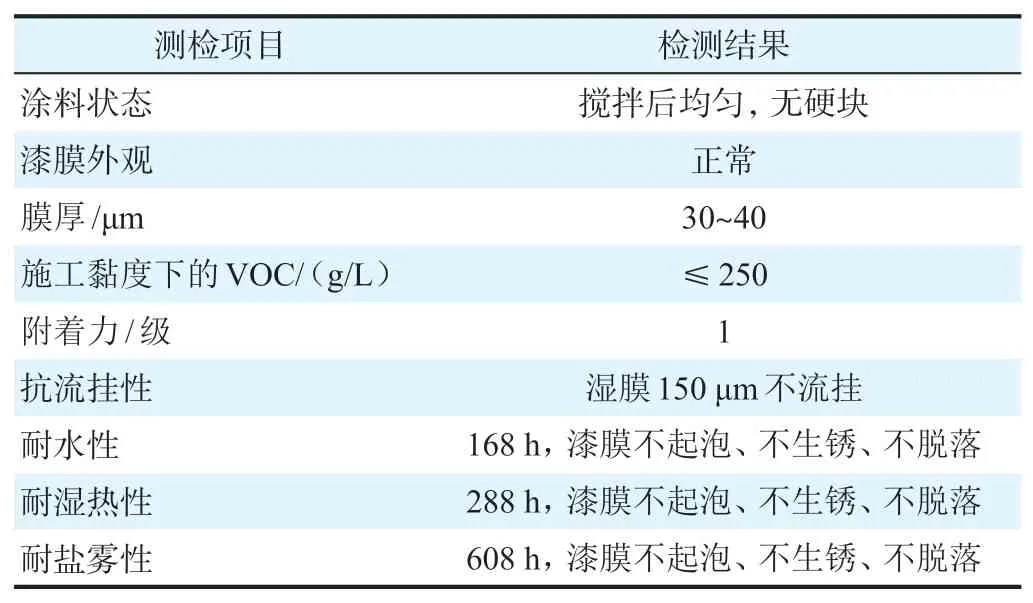

2.5 双组分水性环氧富锌底漆的性能指标

在最优条件下制备集装箱用双组分水性环氧富锌底漆,其各项性能指标检测结果如表7所示,由表7可知,本研究制备的水性环氧富锌底漆与基材具有良好的附着力,施工性能方面可以达到湿膜150 μm(干膜60 μm左右)不流挂,常温耐水性168 h无异常,漆膜兼具良好的防腐性和耐湿热性。

表7 水性环氧富锌底漆的性能指标Table 7 Performance index of waterborne epoxy zinc-rich primer

3 结语

(1) 本研究制备的水性环氧富锌底漆气味小,VOC含量极低,安全环保,极大地降低了对施工人员的健康危害,特别适用于集装箱流水线的工艺需求。

(2) 固化剂组分在原有改性胺固化剂基础上引入了酚醛胺环氧固化剂,将两种不同类型的固化剂按照m(38-1)∶m(NX-8401)=4∶6进行复配,制得的富锌底漆兼具良好的防腐性和耐湿热性,解决了集装箱在高湿热条件下容易生锈的问题。

(3) 分别在富锌底漆主剂和固化剂组分中选择适宜的流变助剂,提高了富锌底漆的贮存稳定性,同时增加喷涂时的稀释稳定性和抗流挂性,使其具备良好的施工性能。

(4) 选择合适的消泡剂,最大限度地避免了漆膜干燥后穿透性针孔的产生,极大地提高了富锌底漆的防腐性能。