环氧厚浆中间漆固化剂生产工艺的研究

2021-04-25宋小莉姚改宁雍涛杜愈拓强富彬景文科罗维君西北永新涂料有限公司甘肃兰州730046

宋小莉,姚改宁,雍涛,杜愈拓,强富彬,景文科,罗维君 (西北永新涂料有限公司,甘肃兰州 730046)

0 引言

固化剂是环氧树脂固化物的重要组成部分,通常情况下,固化剂具有稳定的多官能度和化学结构,在与环氧树脂发生反应时,可以有效地提高环氧树脂的稳定性和交联度[1]。环氧厚浆中间漆具有高固含量、低VOC(挥发性有机化合物)的特点,其最常用的固化剂之一是聚酰胺类固化剂。在常温条件下,环氧树脂与聚酰胺固化剂的反应速率比较慢,以至于形成的漆膜干燥速度过慢,导致漆膜出现胺析出的弊病,具体是指由于漆膜固化和干燥速度缓慢,干燥过程中涂层内的胺游离到涂层表面,和空气中的CO2和水汽发生反应,生成胺基甲酸盐,导致涂层表面形成一层白色或暗棕色的发黏物质,影响产品的使用功能。同时,由于环氧树脂与聚酰胺固化剂的反应速率比较慢,导致生产耗时过长,生产成本上升。

为了提高环氧厚浆中间漆的干燥速度、减少漆膜胺析出的概率,并且在生产时达到节能降耗的目的,本研究采用的环氧厚浆中间漆固化剂热加成工艺可以很好地解决以上问题,具有非常重要的意义。

1 试验部分

本研究对环氧厚浆中间漆固化剂分别在40 ℃、60 ℃、80 ℃和100 ℃不同温度下进行热加成摸索试验、验证试验和破坏试验,同时考察了样品的贮存性能。

1.1 主要原料

二甲苯,工业级,国产;聚酰胺固化剂,国产;E-51环氧树脂,国产;环氧促进剂,国产。

1.2 主要试验设备

GFJ-0.4高速分散机,上海现代环境工程技术股份有限公司;电子天平,梅特勒-托利多仪器(上海)有限公司;密度杯,天津永利达材料试验机有限公司;智能恒温电热套,巩义市予华仪器有限责任公司;STM-V斯托默黏度计,上海现代环境工程技术股份有限公司;温度计。

1.3 试验配方

1.4 试验方法

1.4.1 常温试验

(1) 在洁净的样罐里准确加入配方量的二甲苯、聚酰胺固化剂,低速搅拌均匀。再加入E-51环氧树脂,搅拌,使其混合均匀;

(2) 密封样罐,将其置于温度(23±2)℃、湿度(50±5)%的环境条件下,每天跟进检测样品的黏度;

(3) 当样品黏度不再增加时,加入环氧促进剂,低速搅拌均匀后检测固化剂样品的黏度、相对密度、胺当量等指标。

1.4.2 热加成试验

热加成试验选择了40 ℃、60 ℃、80 ℃和100 ℃共4个温度条件,在这4个温度条件下分别进行加成反应,随时观察样品黏度的增长情况,摸索热加成试验的反应时间。

(1) 在干净的烧瓶中准确加入配方量的二甲苯和聚酰胺固化剂,搅拌均匀后再准确加入E-51环氧树脂,充分搅拌;

(2) 分别缓慢升温至40 ℃、60 ℃、80 ℃、100℃,在4个温度条件下保持热加成反应;

(3) 检测样品的黏度,当样品黏度达到105~110 KU时,加入环氧促进剂,充分搅拌均匀,取样,检测样品的最终黏度、相对密度、胺当量等指标。

试验配方见表1。

表1 试验配方表Table 1 The test formula table

2 试验结果与分析

2.1 常温试验记录

常温试验数据见表2。

表2 常温试验数据表Table 2 The data sheet of normal temperature test

2.2 热加成摸索试验

为了能在摸索试验过程中更好地控制固化剂黏度的增长,多次取样,测定样品黏度,并在黏度达到中控指标范围时,加入环氧促进剂,测量固化剂的相对密度、胺当量等指标。试验数据表见表3。

表3 热加成摸索试验数据表Table 3 The data sheet of thermal addition groping test

2.3 热加成验证试验

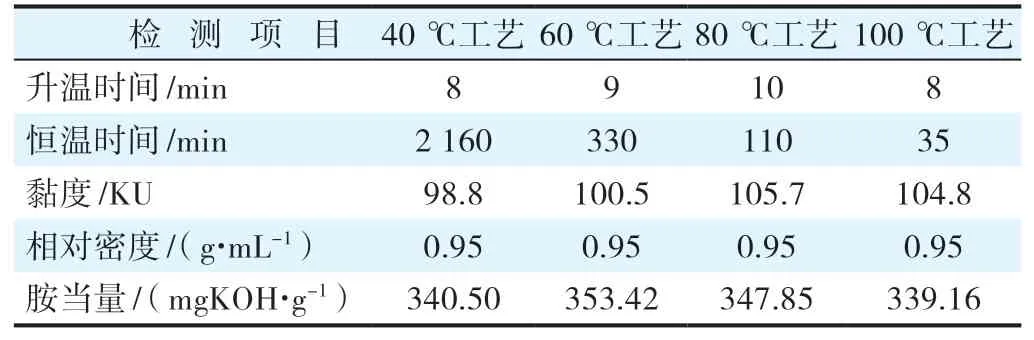

热加成验证试验是在摸索试验的基础上进行的,对40 ℃、60 ℃、80 ℃和100 ℃热加成工艺进行验证,试验数据见表4。

表4 热加成验证试验数据表Table 4 The data sheet of thermal addition verification test

2.4 热加成破坏性试验

破坏性试验是在摸索试验和验证试验的基础上进行的,延长固化剂在40 ℃、60 ℃、80 ℃和100 ℃的恒温时间,继续观察样品黏度的增长情况,试验数据见表5。

表5 热加成破坏性试验数据表Table 5 The data sheet of thermal addition destructive test

2.5 不同工艺反应时间的对比

改进环氧厚浆中间漆固化剂生产工艺的目的之一就是为了缩短固化剂加成反应的时间,对以上试验数据进行系统分析,对比出改进前后两种不同工艺的生产时间,从而更加确定工艺改进的目的和意义。温度-反应时间图见图1。图1结果表明:环氧厚浆中间漆热加成反应的时间明显缩短,常温反应需4 d(5 760 min)的时间,而40 ℃、60 ℃、80 ℃和100 ℃热加成反应的时间分别缩短为2 160 min、330 min、110 min和35 min。

图1 温度-反应时间图Figure 1 Temperature-reaction time diagram

2.6 热加成试验样品的贮存稳定性

将试验样品在50 ℃烘箱中放置20 d后,分别对其黏度、相对密度和胺当量等指标进行复测;同时将热加成试验制备的环氧厚浆固化剂与环氧厚浆中间漆按比例混合,固化后检测漆膜的常规性能、干燥时间等指标,均符合标准要求。

测试结果见表6:

表6 样品储存稳定性测试结果表Table 6 Test results of storage stability of samples

续表

由表6数据可知,贮存前后固化剂的各项性能均无明显变化,贮存性能稳定。

3 结语

(1) 从试验数据可以看出,热加成反应工艺适用于环氧厚浆中间漆固化剂的生产。

(2) 在热加成反应中,40 ℃、60 ℃、80 ℃和100℃4个温度条件均能满足技术要求,对产品黏度和胺当量的影响不大,漆膜性能、干燥性亦无明显区别,但是考虑到中试放大后生产控温的条件和生产的稳定性,最后确定中试热加成生产的温度为60 ℃。

(3) 实际运用热加成反应生产固化剂时,需配备专用设备,避免与其它产品混用,并要求有完好的升温和降温装置。

(4) 在实际生产中,为确保产品的质量稳定性,对投料准确性、生产过程控制要求较严格,且要保证产品反应合格后,能即刻加入环氧促进剂,并及时包装。