深水CML双梯度钻井钻井液液位高度优化设计

2021-04-25张更李军柳贡慧杨宏伟王江帅鲁慧

张更 李军,2 柳贡慧 杨宏伟 王江帅 鲁慧

1. 中国石油大学(北京)石油工程学院;2. 中国石油大学(北京)克拉玛依校区;3. 中国石油塔里木油田分公司

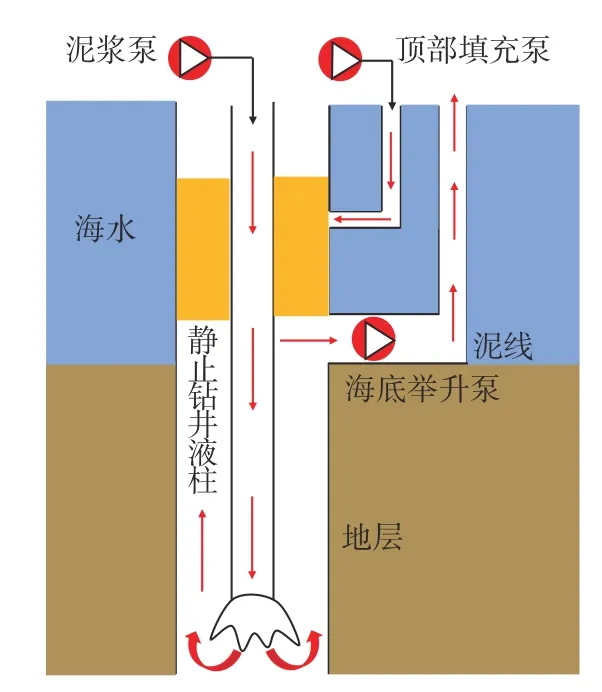

随着全球油气勘探开发的重点逐步转向深水,由深水地层窄安全密度窗口导致的溢流和漏失等井下事故频发,给钻井安全高效地进行带来了极大挑战。近年来,针对上述钻井难题发展了一种可控钻井液液面双梯度钻井技术(Controlled Mud Level Drilling)[1-2]。CML双梯度钻井在无隔水管钻井基础上发展而来,主要通过地面泥浆泵、海底举升泵和顶部填充泵控制泥线以上静止钻井液液位高度,有效控制井筒压力,简化井身结构,从而减少非生产时间,降低钻井作业成本[3-6]。

目前国内外对CML双梯度钻井的研究主要集中在硬件设备的研发上,对钻进过程中静止钻井液液位高度、钻井液密度、排量等关键参数的优化涉及较少。静止钻井液液位高度的优化是实现井筒压力有效控制的关键,决定了能否安全、高效钻达目的层[7-12]。研究中以最小井底压差为优化目标,建立了深水CML双梯度钻井钻井液液位高度优化模型。模型通过优化钻进过程中静止钻井液液位高度,实现井筒压力剖面实时优化,从而获得更大钻进深度,减少非生产时间,降低钻井作业成本。

1 CML双梯度钻井井筒压力计算模型

CML双梯度钻井技术原理如图1所示。CML双梯度钻井系统,包括传统的泥浆泵、用以补充环空钻井液液位的顶部填充泵和用以将岩屑和流体从环空返回到地面的海底举升泵。

图1 CML双梯度钻井Fig. 1 CML dual gradient drilling

在正常循环钻进过程中,钻井液通过泥浆泵,经地面管线进入环空;沿着钻柱向下流动,通过钻头水眼进入环空;沿着环空向上流动,到达海底泥线,由海底举升泵,通过返回管线达到地面。在循环钻进的过程中,可以通过调节地面泥浆泵与海底举升泵的排量,实现对隔水管中的静止钻井液液位水平的调节,进而实现对井底压力的控制。

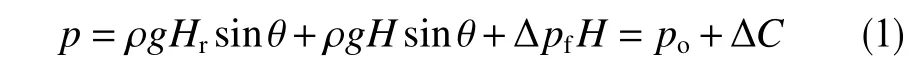

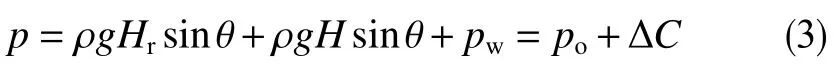

正常钻进时,CML双梯度钻井井底压力为

式中,p为井底压力,Pa;ρ为钻井液密度,kg/m3;Hr为静止钻井液液柱高度,m;θ为井斜角,rad;H为循环钻井液液柱高度,m;Δpf为单位长度循环压耗,Pa/m;po为地层孔隙压力,Pa;ΔC为附加安全值,一般取0.5~1 MPa比较合适。

起下钻过程中,依据波动压力,通过调节海底举升泵与顶部填充泵排量可有效控制泥线以上钻井液液位高度的升降,进而减少因激动压力或抽汲压力引起的压力剧烈变化。

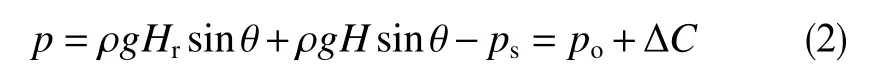

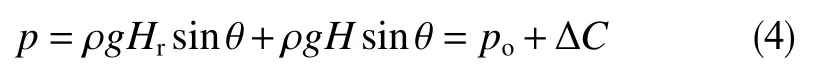

起钻时,CML双梯度钻井井底压力为

式中,ps为起钻过程中的抽汲压力,Pa。

下钻时,CML双梯度钻井井底压力为

式中,pw为下钻过程中的激动压力,Pa。

接单根时,循环停止,通过顶部填充泵实时调整钻井液液位高度以补充消失的摩阻压降,控制井底压力维持在安全密度窗口以内。此时CML双梯度钻井井底压力为

2 钻井液液位高度优化模型

2.1 目标函数及约束条件

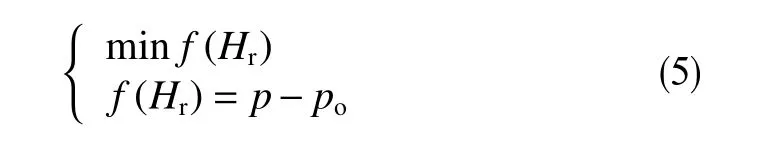

静止钻井液液位高度优化模型的目的:在一定的钻井液密度与排量条件下,通过实时优化钻井过程中的静止钻井液液位高度,使得在钻进、起下钻、接单根过程中井筒压力始终在安全密度窗口内,从而实现安全、高效钻井,达到最大的钻进深度。由于无法直接建立钻进深度与静止钻井液液位高度之间的关系,且将钻进深度作为目标函数无法实现优化求解,所以研究以当前钻深处的井底压差作为优化目标,利用裸眼井段的井筒压力与静止钻井液液位高度范围作为约束条件,建立钻井液液位高度优化模型。该模型既能保证以最小井底压差钻进,又能实现最大钻进深度。

基于以上分析,钻井液液位高度优化模型表示为

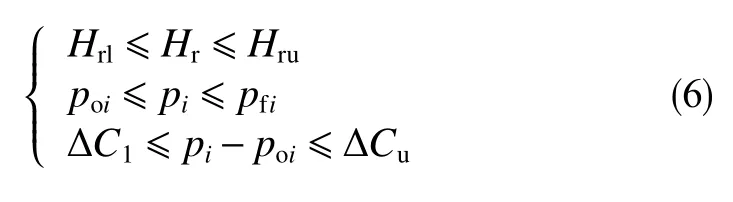

式中,f(Hr)为目标函数,表示当前钻深处的井底压差。优化模型约束条件为

式中,Hrl为钻井液液位高度的下界,m;Hru为钻井液液位高度的上界,一般为海水深度,m;poi、pfi分别为裸眼井段任意位置点处的地层孔隙压力与地层破裂压力,Pa;ΔCl为附加安全值的下界,Pa;ΔCu为附加安全值的上界,Pa。

2.2 模型求解

由于钻进过程中井底压差是动态变化的,导致优化模型的求解实际是一个有约束的线性动态最优化问题,需要利用最优化方法进行求解。MATLAB中的fmincon函数能够有效地求解线性最优化问题,其内置有信赖域反射算法、有效集算法、内点算法、序列二次规划算法等4种优化算法。其中,序列二次规划法是求解动态约束优化问题最有效的算法之一。序列二次规划法基本思想:在每一迭代步,通过求解1个二次规划子问题来确立1个下降方向,以减少价值函数来取得步长,重复这些步骤直到求得原问题的解[13-16]。因此,采用序列二次规划法对钻井液液位优化模型进行求解。

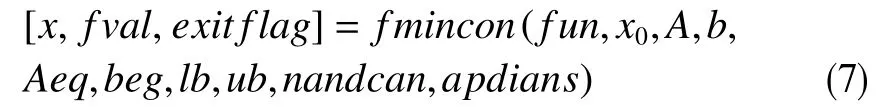

fmincon函数如式(7)所示,参数含义见表1。

表1 fmincon函数应用参数Table 1 Application parameters of fmincon function

模型求解过程中的exitflag特征值,其大小能够判断优化模型在约束条件的情况下是否存在最优解,这里表示能否在安全密度窗口内继续钻进。exitflag返回值为1表示存在最优解,能够继续钻进;exitflag返回值为负值表示不存在最优解,已钻达 最大井深,不能继续钻进。

3 实例分析

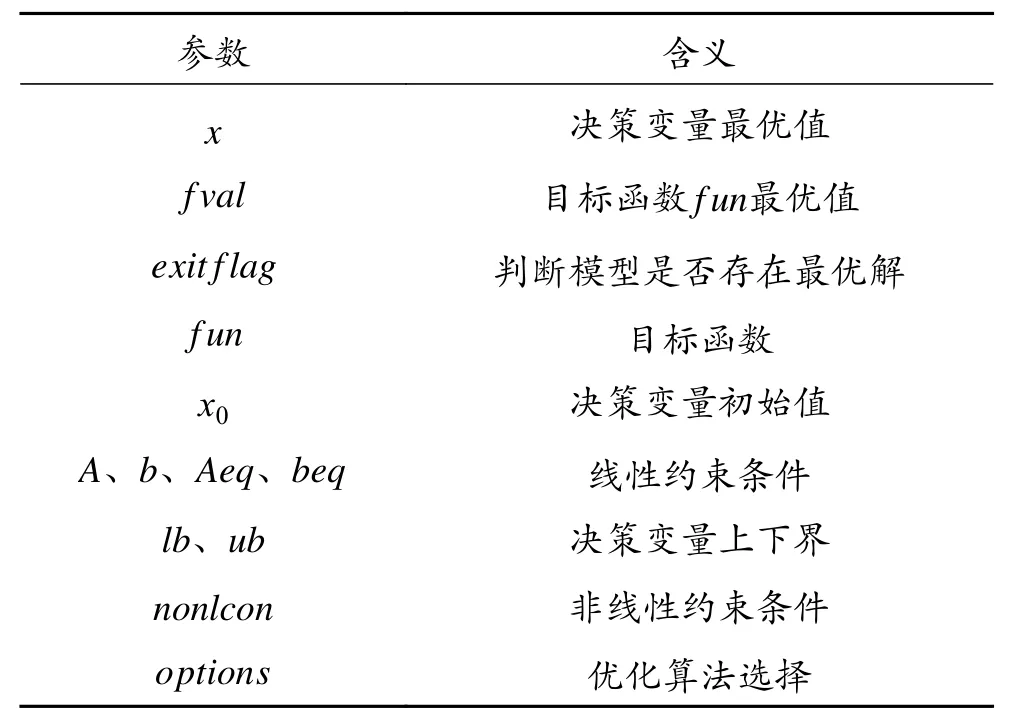

以南海乐东区块某深水直井为例,对CML双梯度钻井过程中钻井液液位高度进行优化设计。该井水深1 000 m,已钻至1 200 m,下套管固井。模拟井基础参数采用文献[9]中的数据,如表2所示。

表2 模拟井基础参数Table 2 Basic parameters of simulated well

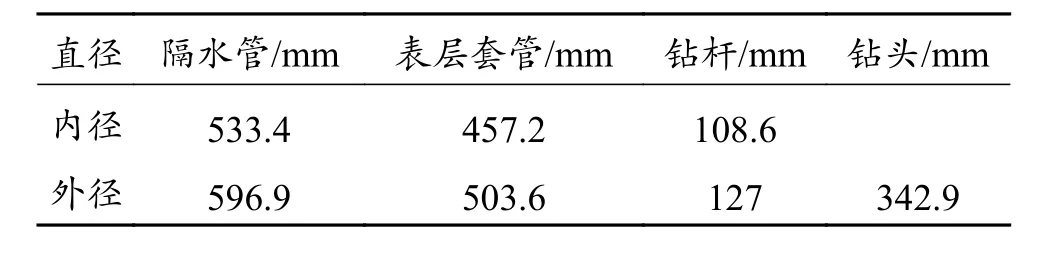

由于在钻进、起下钻、接单根过程中的优化设计方法一致,这里仅进行钻进过程中的静止钻井液液位高度优化。设定模拟井深为1 200~2 000 m,模拟井段内窄安全压力窗口为1.13~1.15 g/cm3。分别在3组不同的钻井参数条件下对钻井液液位高度进行优化,结果如表3所示。

表3 模拟井优化设计结果Table 3 Optimized design of simulated well

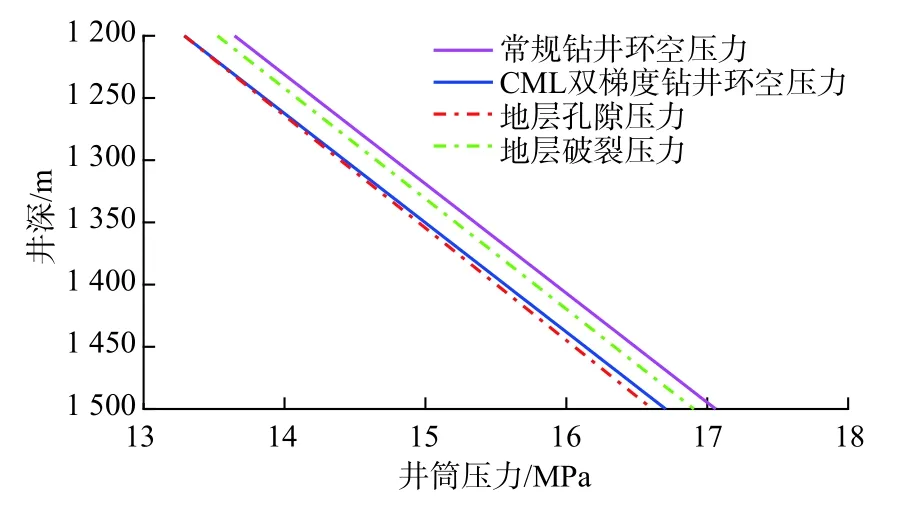

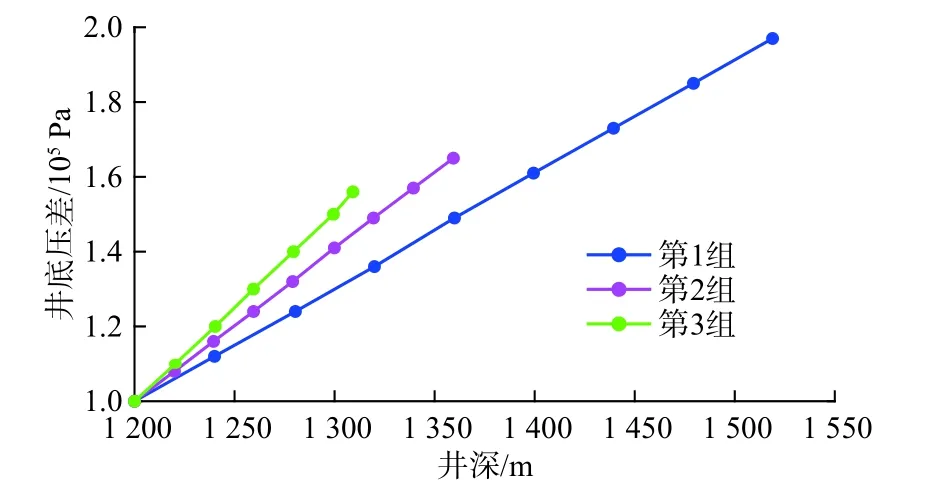

从表3可看出,3种不同钻井参数组合下最优钻井液液位高度分别为978、967、957 m,最大钻进井深分别为1 520、1 360、1 310 m。如图2所示,在相同的钻井参数组合下,采用常规钻井无法在窄安全密度窗口井段内安全钻进,而CML双梯度钻井可以安全钻进。如图3所示,3组钻井参数条件下的随钻井底压差随深度增加逐渐增大,且都大于0.1 MPa。这是由于模型中安全余量也被作为约束条件,这样既能保证井筒压力始终在地层压力内,同时又有一定的安全余量,防止因压力波动产生井下复杂。

图2 常规钻井与CML双梯度钻井对比Fig. 2 Comparison between conventional drilling and CML dual gradient drilling

图3 不同组别的随钻井底压差Fig. 3 Bottom hole pressure difference while drilling of different groups

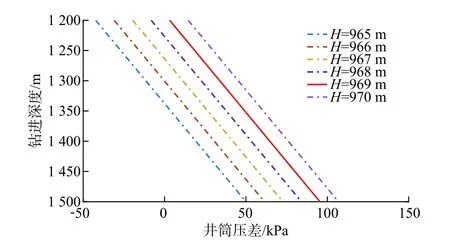

在钻井深度为1 500 m,安全密度窗口为1.13~1.15 g/cm3,钻井液密度为1.16 g/cm3,井口排量为25 L/s条件下,不同静止钻井液液位高度的井筒压力差剖面如图4所示。从图中可以看出,在相同的钻进深度下,当静止钻井液液位高度H=969 m时,井底压差最小。在安全密度窗口内,井底压差越小,钻头机械钻速越高,对节约钻井成本、降低储层伤害具有一定意义,也说明选择井底压差作为优化目标是合理可行的。

图4 不同静止钻井液液位高度的井筒压差Fig. 4 Well pressure difference at different static mud levels

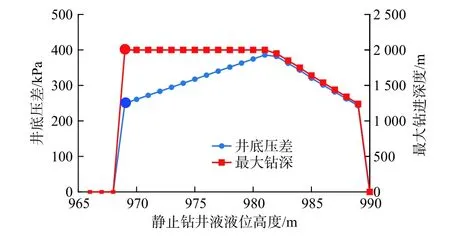

在安全密度窗口为1.13 ~1.15 g/cm3,钻井液密度为1.16 g/cm3,井段长度为1 200 ~2 000 m,排量为25 L/s的条件下,井底压差与最大钻深随静止钻井液液位高度的变化关系如图5所示,可以看出,当静止钻井液液位达到某一临界高度时,井底压差与最大钻进深度突变增大,且达到最优值(大蓝点和大红点)。随着静止钻井液液位高度继续增大,井底压差先增加后降低,最大钻进深度先保持不变后降低。由此可知,静止钻井液液位高度是影响井底压差与最大钻进深度的关键因素。

图5 井底压差与最大钻进深度随静止钻井液液位高度变化曲线Fig. 5 Variation of bottom hole pressure difference and maximum drilling depth with static mud level

4 敏感性分析

4.1 钻井液密度对优化结果的影响

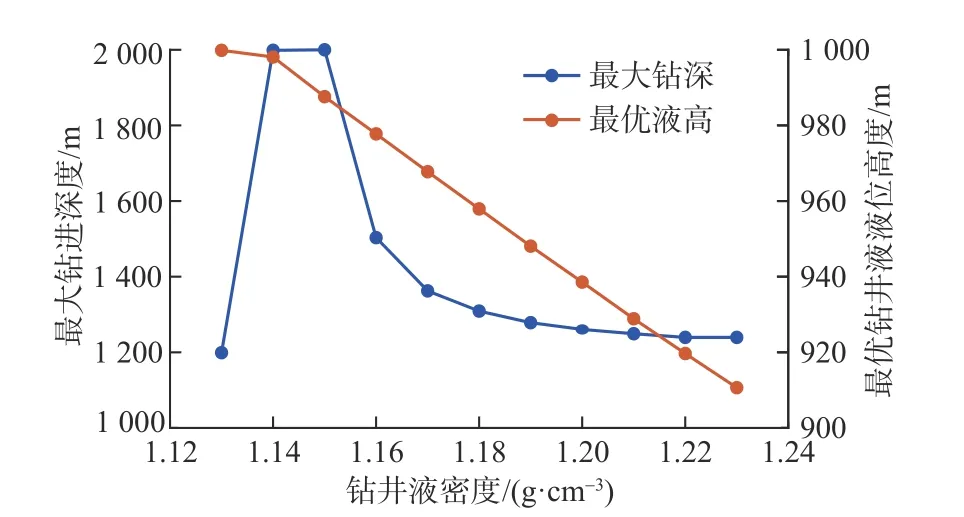

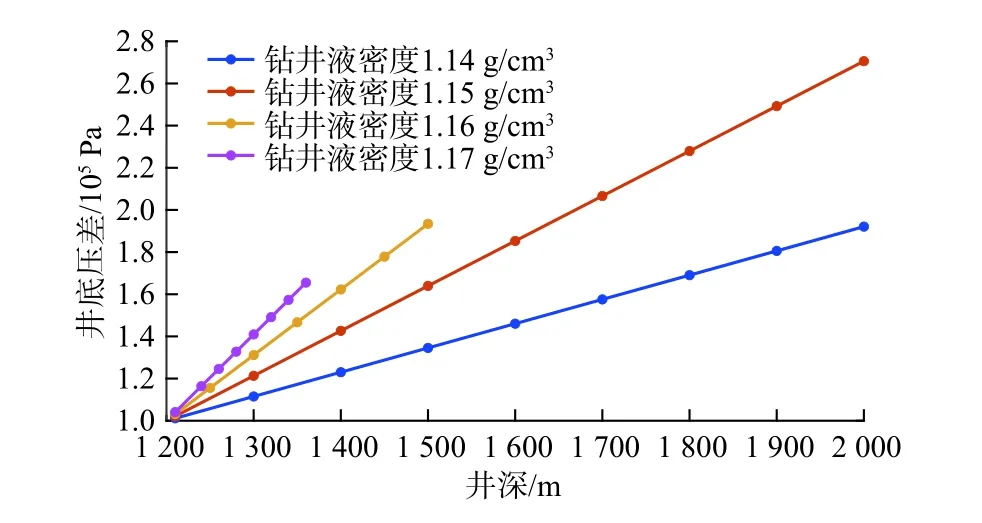

钻井液密度的大小直接影响井筒压力剖面的分布,是保证安全钻进的关键。以模拟井为例,分析了不同钻井液密度对优化设计结果的影响。如图6所示,随着钻井液密度的增加,最大钻进深度呈现先增加后减小的趋势,最优钻井液密度范围在1.13~1.15 g/cm3之间。同时,与其对应的最优钻井液液位高度是逐渐减小的,这主要是由于钻井液密度增加导致所需静止钻井液液柱提供的压力减小,进而钻井液液位高度降低。此外,钻井液密度增加也使随钻井底压差不断增大,如图7所示。

图6 不同钻井液密度的优化结果Fig. 6 Optimization result at different drilling fluid densities

图7 不同钻井液密度的随钻井底压差Fig. 7 Bottom hole pressure difference while drilling at different drilling fluid densities

4.2 泥浆泵排量对优化结果的影响

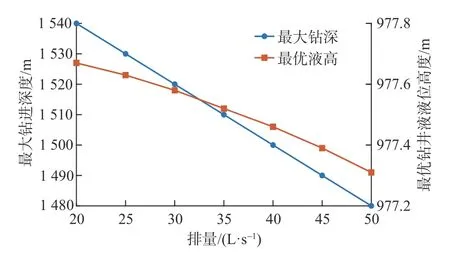

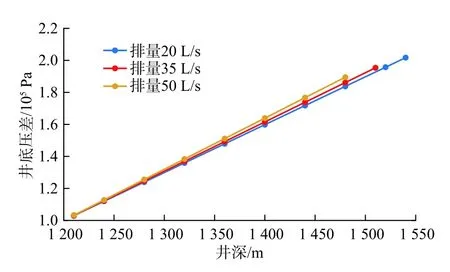

不同泥浆泵排量下的优化结果如图8所示。从优化模拟结果中可以看出,随着泥浆泵排量的增加,最大钻进深度与最优钻井液液位高度都呈现逐渐减小的趋势。但是,最优钻井液液位高度变化不大,这是由于泥浆泵排量主要影响环空压耗的大小,而这种影响相比于钻井液液位高度变化产生的压力变化是很小的,因此最优钻井液液位高度变化不大。此外,在相同钻井参数组合下,由于排量增加引起的钻井液液位高度变化较小,进而井底压力变化较小,最终导致井底压差变化不显著,如图9所示。

图8 不同泥浆泵排量的优化结果Fig. 8 Optimization result at different pump rates

图9 不同泥浆泵排量的随钻井底压差Fig. 9 Bottom hole pressure difference while drilling at different pump rates

4.3 安全余量对优化结果的影响

安全余量定义为井底压力与地层孔隙压力差,即井底压差。井底压差的大小直接关系到能否安全、高效钻进,如果井底压差太小,容易因压力波动导致井下情况复杂;如果井底压差太大,将导致机械钻速减小,降低钻进效率。

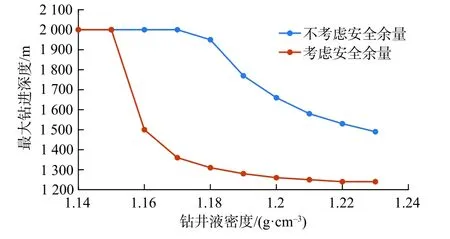

如图10所示,在相同的钻井液密度与排量下,考虑安全余量约束条件的最大钻进深度比不考虑安全余量约束的小很多,最大相差约640 m。此外,通过计算发现,随着钻进深度的增加,不考虑安全余量的上部井段压差明显小于考虑安全余量的,容易造成上部井段出现复杂事故,特别是在套管鞋处。

图10 考虑与不考虑安全余量下最大钻进深度Fig. 10 Maximum drilling depth by taking safety margin or not

5 结论与建议

(1) 对钻井液液位高度进行优选,不仅可以优化井筒压力、实现更大钻进深度,而且可以降低井底压差、保护储层。

(2) 相比于泥浆泵排量,最大钻进深度、井底压差与最优钻井液液位高度受钻井液密度的影响更显著。

(3) 相比于不考虑安全余量,考虑安全余量会使得井筒压力更加安全地在压力窗口内,但是会明显降低最大钻进深度。