剪切闸板防喷器剪切钻杆断口几何形状研究

2021-04-24赵永杰陈金钢

刘 冰,赵永杰,李 栋,陈金钢,李 涛,谢 鹏

(1.山东科技大学机械电子工程学院,山东青岛266590;2.中山大学海洋工程与技术学院,广东珠海519082;3.南方海洋科学与工程广东省实验室(珠海),广东珠海519000)

0 引 言

防喷器是采油作业中的关键井控设备,一旦遇到井喷、井涌等紧急情况,防喷器必须关闭剪切闸板并剪断钻杆以实现封井[1-2],防止井内不可控流体流出地面或流入其他地层造成更大损失[3]。国内外学者已经进行了大量研究来保证剪切闸板能迅速、准确关闭,Lin等[4]通过实验与仿真发现实际工作中剪切闸板V型角根部应力集中明显,容易造成闸板损坏;Jarand[5]根据具体实例提出了一种剪切闸板防喷器的系统失效评估理论;Tang等[6]使用有限元软件与静水压测试实验得到剪切闸板防喷器壳体的主要应力集中区域;赵维青[7]通过有限元软件分析了剪切闸板的剪切性能;Springgett等[8-9]应用低力剪切技术降低闸板剪切力;Abdulkadir等[10]通过数值计算与有限元仿真得到优化的闸板几何形状来减小剪切力;刘冰等[11]运用数值模拟和剪切实验研究剪切闸板的应力情况及应力变化规律;Liu等[12]运用扩展的EMC准则预测钻杆的剪切力;李雪玲等[13]对钻杆类结构疲劳寿命灵敏性分析后,得到了影响疲劳断裂寿命的关键因素。

这些研究为防喷器安全、准确封井提供了重要参考,但是都侧重于分析剪切过程中闸板的损坏、失效、应力情况以及剪切效果等防喷器的自身结构性能,对于剪切之后钻杆的断口几何形状鲜有研究,而钻杆断口几何形状直接反映了防喷器剪切过程及剪切效果[14],同时钻杆断口几何形状也是影响剪切效率的关键因素,断口变形过大会增加剪切阻力,大大降低剪切闸板的工作效率。因此,本文经过对钻杆剪切变形过程的分析,基于塑性变形理论,并考虑剪切闸板结构的特殊性,假定钻杆在剪切过程中的变形为八塑性铰结构,进而确定出钻杆在剪切变形过程中的几何形状模态解;同时进行有限元仿真与实验,并研究闸板主要参数对断口变形的影响。

1 钻杆变形过程分析

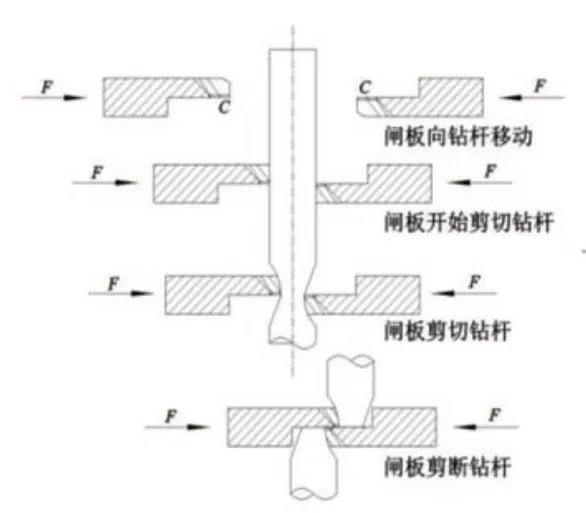

闸板剪切过程如图1 所示,剪切闸板在液压驱动力F 的推动下向钻杆移动;当剪切刃顶点C 接触到钻杆时,闸板开始剪切钻杆;剪切过程中,剪切位置由剪切刃顶点C 的点接触逐渐向剪切刃两侧扩展,渐渐转变为剪切刃两侧与钻杆壁面的线接触、面接触,在接触点/线附近会发生较大塑性变形;随着剪切闸板继续压入钻杆,塑性变形区域逐步扩大;由于钻杆内表面是自由表面,在挤压作用下,部分金属会向内表面流动,钻杆壁面呈现出凹陷状;钻杆轴线方向上断口处金属因为拉力的作用而被拉长直到断裂,而在断口下方的管壁没有直接受到剪切闸板的作用,会随着断口的变形而发生弯曲变形[15];最终钻杆被剪切闸板剪断为上下两部分。

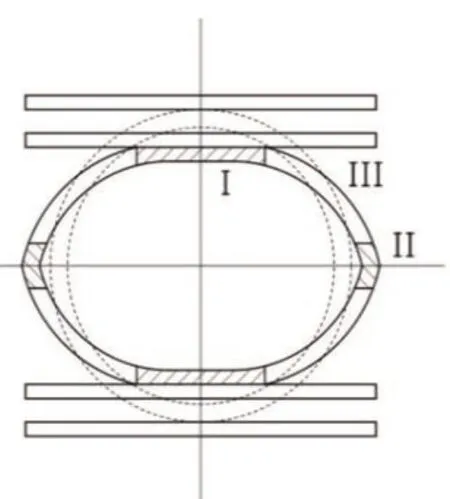

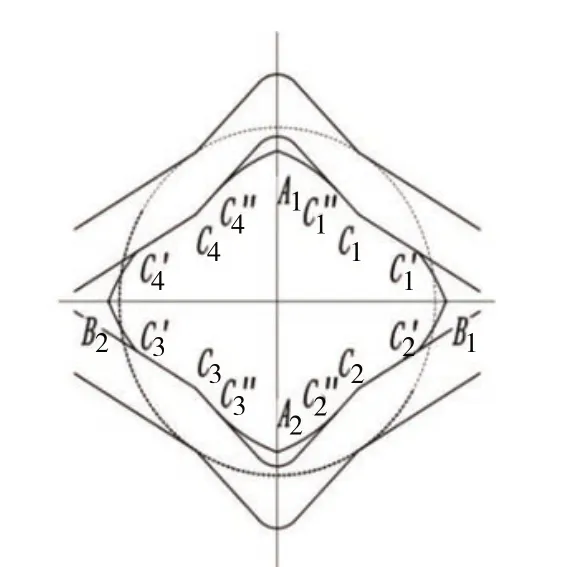

平板挤压钻杆的变形模态(如图2)可以视为四塑性铰机构[16-17],变形过程中有三个特殊区域:平展区I,集中塑性变形区II,转动区III。在平板作用下将多排钢管的变形模态视为八塑性铰机构也得到了合理的结果[18-19],因此,剪切闸板剪切钻杆的过程中,钻杆的变形也可由此类推。由图3 可以看出,由于剪切闸板结构的特殊性,钻杆在塑性屈服时,不再是平刃剪切时的四塑性铰,而是在四个塑性铰的基础上又增加了剪切闸板剪切刃顶点四个塑性铰。因此,剪切闸板剪切钻杆的变形模态可视为八塑性铰机构。

由上可知,剪切闸板剪切钻杆过程中,钻杆的变形模态可以看作是图3 所示的八塑性铰机构,其中,四移动铰Cn(n=1,2,3,4)随着钻杆的变形会分别向外移至Cn'(n=1,2,3,4)和Cn″(n=1,2,3,4);四固定铰An(n=1,2)和Bn(n=1,2)处于钻杆水平和竖直轴线上。固定铰Bn(n=1,2)也就是集中塑性变形区,在分析钻杆动态变形的时候,暂不考虑其大小;在固定铰和移动铰之间的转动区只发生转动,忽略其变形过程。

图1 闸板剪切钻杆示意图Fig.1 Schematic diagram of ram sheared drill pipe

图2 平板压缩变形Fig.2 Plate compression

图3 闸板作用下钻杆变形模式Fig.3 Deformation mode of drill pipe under shear rams

2 钻杆变形模态解

2.1 模型建立

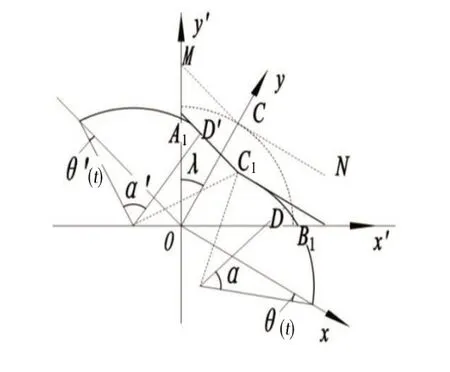

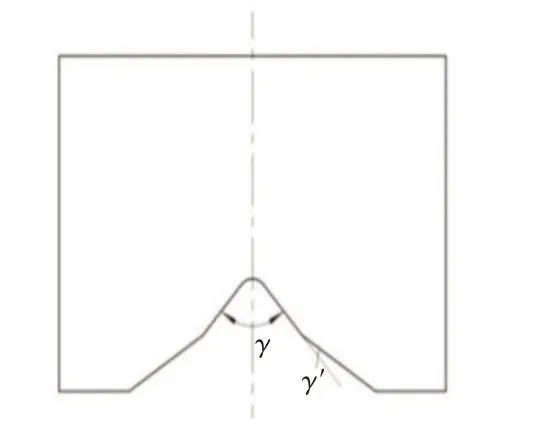

如图4~5所示,取钻杆1/4部分来分析,以闸板剪切刃MCN接触到钻杆为起点,此时钻杆尚未发生变形;在钻杆剪切平面建立坐标系,以钻杆圆心为坐标原点O,将钻杆水平方向设为x′轴,竖直方向设为y'轴,将圆心O 与剪切刃顶点C 连线设为y轴,将与其垂直的方向设为x轴;随着剪切闸板的径向移动,在剪切过程中的某一时刻,钻杆变形为A1C1B1,此时将1/4钻杆按照剪切刃顶点分为两部分,即B1-C1之间为第一部分;A1-C1之间为第二部分,图中θ(t)、θ′(t)分别为转动区弧段C1B1、A1C1转过的角度,α、α'分别为转动区弧段上任意点D、D'的转动角度,γ、γ'为剪切闸板V 型角和倒角,剪切闸板剪切刃顶点C与竖直方向的夹角λ=π/2-γ/2-γ'。

图4 1/4部分变形模式Fig.4 Quarter partial deformation mode

图5 剪切闸板结构参数Fig.5 Structural parameters of the shear ram

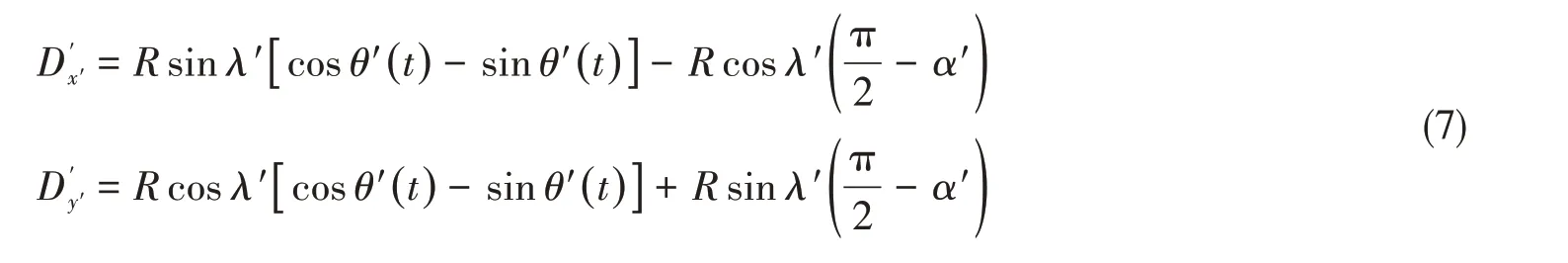

在第一部分变形区域中按照α所在位置的不同又可以分为两个部分:

①当0≤α<π/2-θ( t )且y'坐标大于0时,圆弧上任一点D在x-y坐标系下t时刻的坐标为

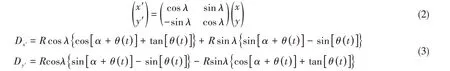

根据坐标变换公式(2)可以得到点D在x′-y'坐标系下t时刻的坐标为

②当π/2-θ( t )≤α≤π/2时,圆弧上任一点D在x-y坐标系下t时刻的坐标为

根据公式(2)可得到点D在x′-y'坐标系下t时刻的坐标为

在第二部分变形区域中,当0≤α'≤π/2且x'坐标大于0时,点D'在x-y坐标系下t时刻的坐标为

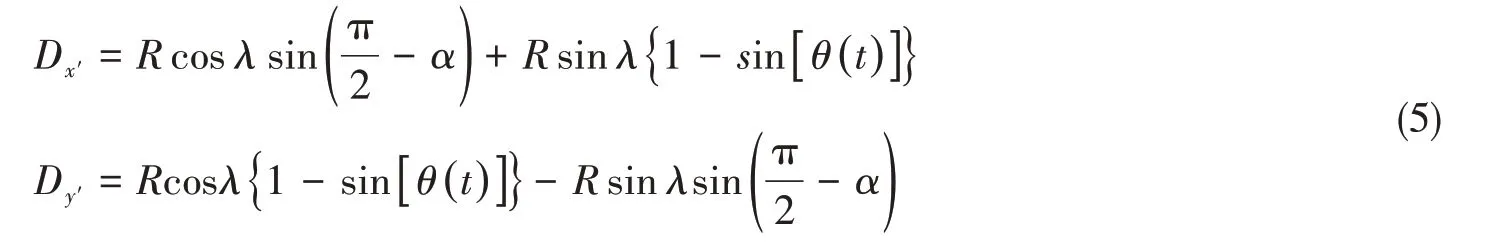

代入公式(2)可以得到点D'在x′-y'坐标系下t时刻的坐标为

式中:

结合式(3)、(5)、(7)就得到了1/4钻杆的变形模态,根据剪切运动的对称性,可得到钻杆变形过程的几何形状。

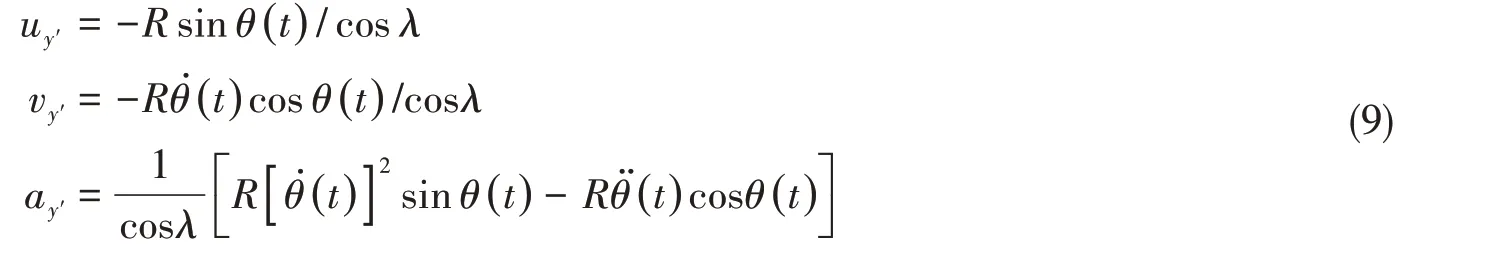

在分析闸板的运动情况时,忽略剪切闸板的变形,认为剪切闸板是刚性状态。剪切闸板在防喷器中只能沿着钻杆径向运动,其他方向的运动被固定,因此,在钻杆变形过程中,剪切闸板也只是沿着y'方向运动,闸板相应的位移uy'、速度vy'与加速度ay'为

根据实际工作中可获得的数据,可以分为以下两种情况来分析:

①已知剪切闸板所受的液压推力F时,

式中,f为摩擦力,Fny′为剪切闸板在y'方向所受的反力,m为剪切闸板质量。

将式(9)代入可得

②当已知剪切闸板在运动过程中y'方向速度与时间的关系式v( t )时,将速度v( t )代入式(9)可得

根据已知工作条件,将式(11)或式(12)与式(3)、(5)、(7)联立,再按照钻杆剪切的对称性就可以得到钻杆几何形状。

2.2 实例分析

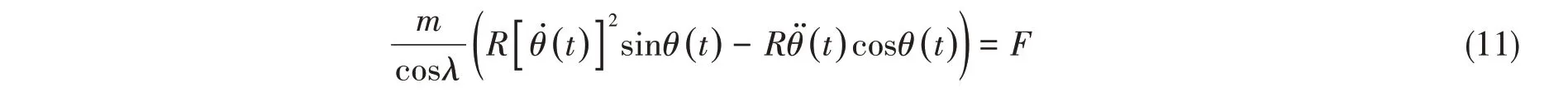

以γ=90°,γ'=15°的4FZ13 剪切闸板按照恒定速度v=20 mm/s 剪切直径为60.32 mm 的钻杆为例分析断口几何形状。该剪切变形为已知闸板剪切速度的剪切过程,通过以上叙述可以知道λ=30°,38.44°≤α<90°,50.77°≤α'<90°,θ=19.77°,那么将已知条件分别代入式(3)、式(5)、式(7)和式(12),可以得到剪切后整个钻杆的几何形状(图6)。由图6 可知钻杆的断口几何形状类似菱形,其中菱形在x'轴的交点长度,即菱形长对角线为62.06 mm;在y'轴的交点长度,即菱形短对角线为57.28 mm,且四条边均有小幅凹陷,在x'方向上凹陷距离为30.56 mm,在y′方向上凹陷距离为30.87 mm。

图6 钻杆解析解Fig.6 Analytical solution of geometry of drill pipe

3 有限元仿真

3.1 有限元模型

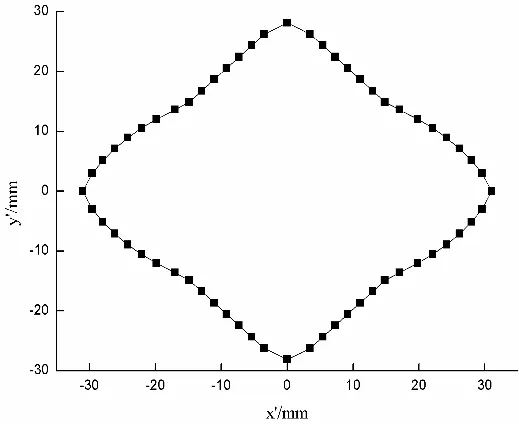

运用有限元软件ABAQUS 对4FZ剪切闸板剪切钻杆的过程进行仿真。因本文主要对剪切后钻杆的断口形状进行分析,所以简化剪切闸板中对断口影响较小的部分,如胶芯、螺纹、垫铁等,钻杆与剪切闸板的基本材料属性见表1。由于钻杆在剪切过程中会发生大量的塑性变形,应变率也较大,而Johnson-Cook 本构模型能够较好地反映金属在大应变、高应变率情况下的应力-应变情况[1-2],所以采用Johnson-Cook 本构模型来描述钻杆剪切过程中的变形情况,具体形式如下:

表1 材料属性Tab.1 Material properties

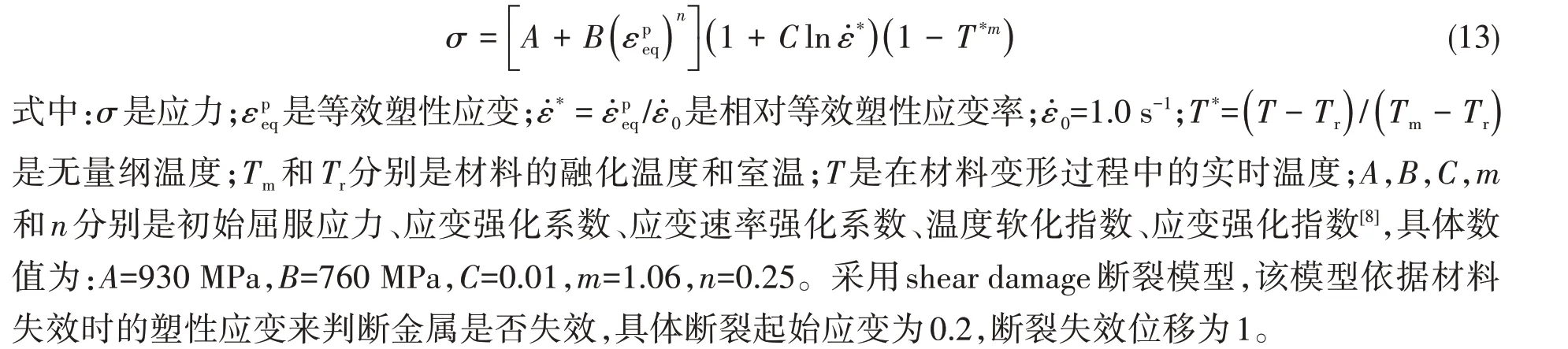

剪切闸板和钻杆分别采用C3D4和C3D8R单元划分网格如图7所示,并对钻杆的剪切位置细化网格,剪切闸板单元数为42 346,钻杆细化区域所划分的单元数为10 290。另外,约束钻杆上端面竖直方向的移动来模拟在井下的悬挂状态。由于剪切闸板在防喷器中处于U形槽内,所以约束其两侧及上下平面X、Y方向的移动,使其只能沿着Z方向移动,然后在剪切闸板背部施加20 mm/s的速度载荷[2]。

3.2 仿真结果分析

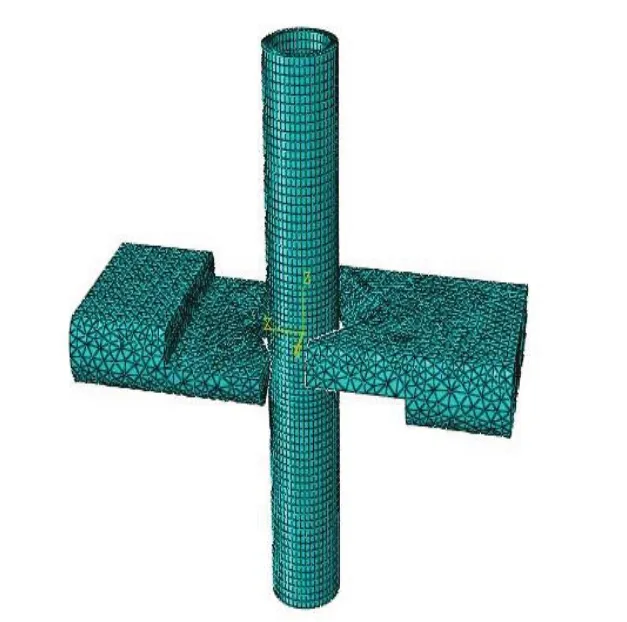

钻杆仿真变形过程应力云图如图8 所示,在未受到闸板挤压时,钻杆截面为初始形状圆形(图8(a)),由于钻杆内表面为自由表面,当剪切闸板刚刚接触到钻杆时,在闸板剪切刃顶点的挤压下,钻杆发生弹性变形(图8(b)),在钻杆外壁面上出现轻微凹陷;随着剪切闸板的进一步挤压,剪切闸板与钻杆的接触沿着剪切刃向两侧延伸渐渐变为面接触,钻杆在剪切刃处应力越来越大,当应力超过屈服极限时,钻杆发生不可逆转的塑性变形,因而钻杆外壁面凹陷也逐步加剧,钻杆断口形状逐渐接近菱形(图8(c));钻杆最终几何形状如图8(d)所示,断口形状整体上近似为菱形,在菱形边上有一定的凹陷,并且靠近闸板一侧较另一侧的凹陷更为明显,同时凹陷位置的应力由接触点向两侧逐渐减小,在水平、竖直的圆弧区域应力也明显大于其他区域。

图7 钻杆和剪切闸板有限元模型Fig.7 Finite element model of the drill pipe and shear rams

图8 仿真结果Fig.8 Simulation results

经过测量,最终仿真结果的断口长对角线长度为67.06 mm,短对角线长度为54.49 mm,而在水平方向上的凹陷距离为32.89 mm,在竖直方向上的凹陷距离为33.43 mm。

4 剪切实验

4.1 实验设备

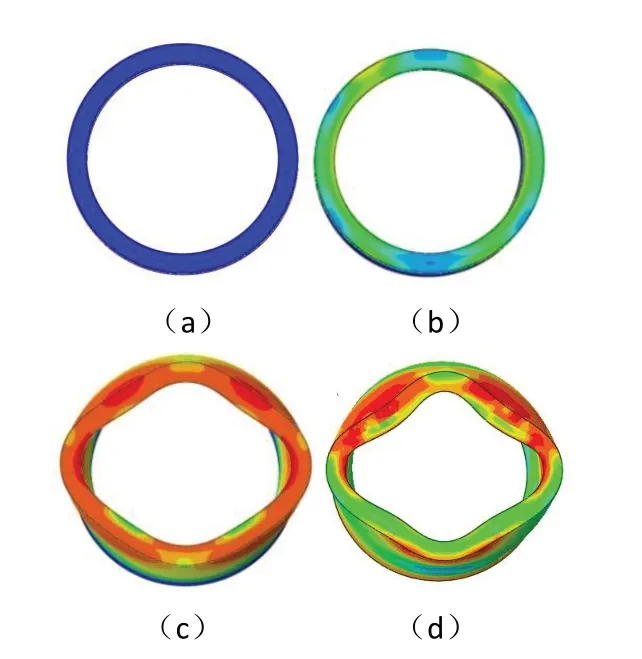

如图9所示,实验剪切组块(图9(a))包含防喷器固定架、闸板防喷器、悬挂装置和液压控制系统,其中闸板防喷器采用4FZ 剪切闸板(图9(b)),液压装置可提供的液压推力为8.4~10.5 MPa;同种材料钻杆(图9(c))若干,并将其按直径分为3组;测量使用的游标卡尺等。

4.2 实验方案

将4FZ 剪切闸板安装在闸板防喷器中,具体为防喷器自上而下第二组U 形槽中;放置防喷器固定架,将闸板防喷器固定在实验井口上;将钻杆置于防喷器内,并将钻杆与上端悬挂装置连接固定;将液压系统推力设置为10.5 MPa,此时的剪切闸板近似以20 mm/s运动;在确保闸板正常工作的前提下,按照直径的不同,由小到大依次剪切3组钻杆,并使用游标卡尺测量剪切后断口的主要数据。

图9 防喷器剪切组块Fig.9 BOP shearing device

图10 断口数据测量Fig.10 Fracture data measurement

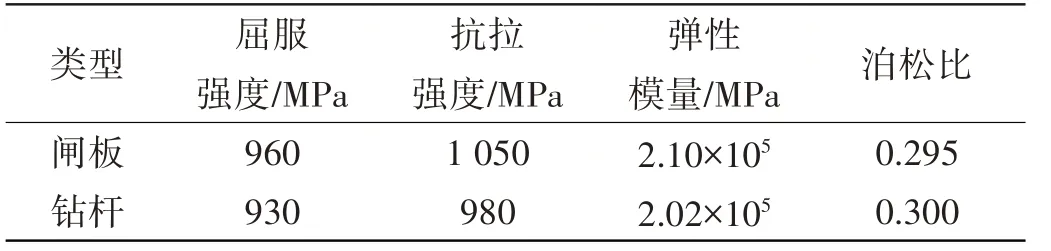

4.3 结果分析

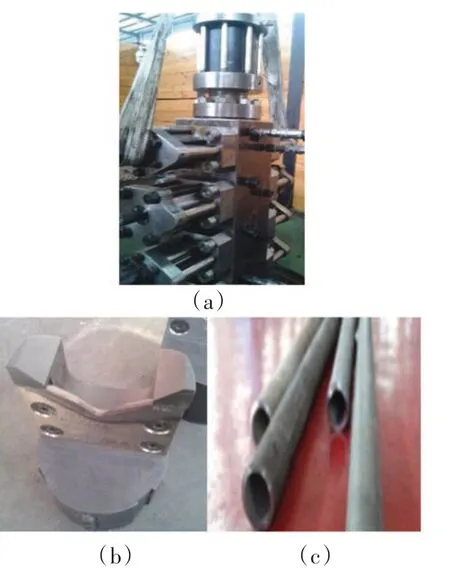

剪断之后的钻杆断口几何形状近似菱形,并且由于剪切闸板结构的特殊性,在剪切刃顶点位置会有小幅凹陷,与仿真结果和模态解所得结果一致。图10 为使用游标卡尺测量剪切之后的钻杆断口,图示钻杆断口长对角线长度为66.07 mm,短对角线长度为54.55 mm,在水平方向的凹陷距离为30.34 mm,在竖直方向上的凹陷距离为29.25 mm。

图11为模态结果、仿真结果及实验结果的对比图。由图可知,三种断口形状都近似为菱形,且由于剪切闸板的特殊结构,在剪切刃顶点位置会产生小幅凹陷;模态结果中菱形的凹陷程度较大,其次为仿真结果,最后为实验结果。

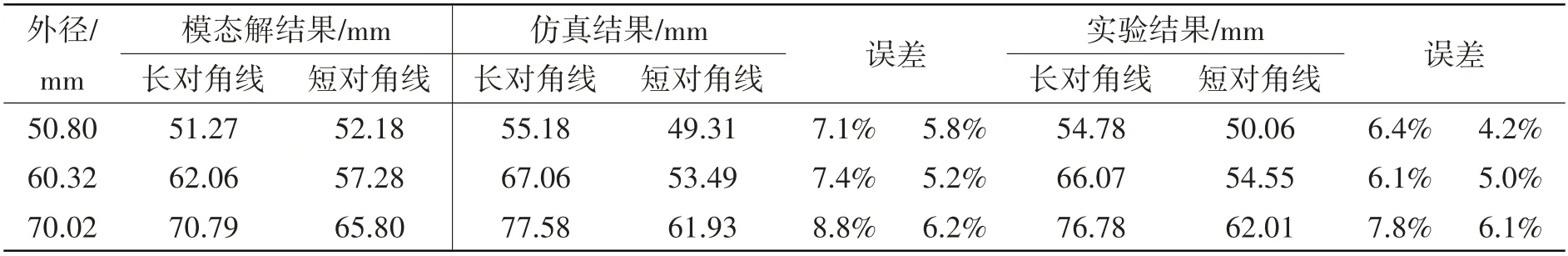

表2 为模态结果分别与仿真结果和实验结果的主要参数对比。由表中数据可以知道,就仿真结果而言,钻杆断口长对角线模态结果小于仿真结果但误差在9%以内,短对角线模态结果略大于仿真结果但误差小于7%;就实验结果而言,钻杆断口长对角线模态结果小于实验所得但误差不大于8%,短对角线模态结果略大于实验所得但误差小于7%;整体来讲,模态结果与仿真结果、实验结果略有不同但误差在10%以内,并且模态结果与钻杆半径的增长关系与实验结果及仿真结果相符。综上所述,模态结果与仿真结果、实验结果存在误差但误差小于10%,所以模态结果在一定程度上能反映实际剪切结果,对实际剪切结果有预测作用。

图11 模态结果、仿真结果和实验结果断口形状对比Fig.11 Comparison of fracture geometries of modal solution,simulation and experimental results

表2 模态结果与仿真结果、实验结果对比Tab.2 Comparison between modal results with simulation results and experimental results

5 断口几何形状影响因素分析

如图4~5所示,在保证剪切闸板基本结构不变,剪切刃顶点受力不变的情况下,换句话说,保证剪切闸板V型角基本结构不变,即线段MC恒定为常数,同时保证剪切刃顶点C首先接触钻杆,即保证线段OC 始终与倒角边CN 相切,那么,以直径为60.32 mm 的钻杆为例,可以得到V 型角γ 与倒角的最大值,见表3。

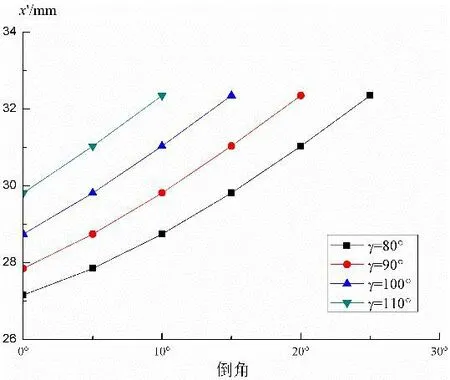

根据实际剪切情况可以知道,倒角既不可能大于V 型角的一半也不可能过小,那么由表3 可以知道,V 型角取值为80°~110°。图12 为不同V 型角γ、倒角γ'与钻杆长对角线的关系。由图可知,当V 型角γ 不变时,随着倒角γ'的增大,钻杆长对角线,即钻杆与x'轴的交点,逐渐增大,但是增长幅度较小,并且随着倒角取值范围的减小,钻杆长对角线也渐渐减小;当倒角γ'不变时,随着V 型角γ的增大,钻杆长对角线也随之增大,增长幅度也较小;整体来看,钻杆长对角线是由闸板V 型角γ 和倒角γ'共同作用下的结果,V 型角主要起着约束倒角的作用,而钻杆长对角线的具体值是由倒角决定的。

表3 V型角γ与倒角的最大值Tab.3 V-angle γ and maximum of chamfer

表3 V型角γ与倒角的最大值Tab.3 V-angle γ and maximum of chamfer

类别γ γ'max角度/°70 36.04 80 28.64 90 21.38 100 14.28 110 7.35 120 0.62

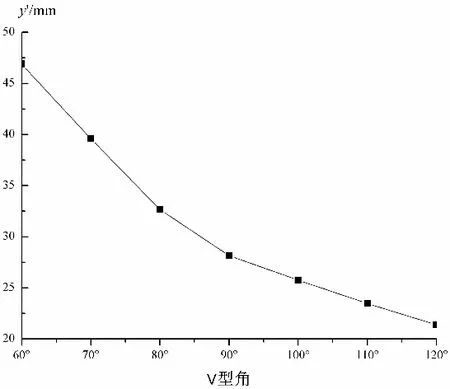

根据模态解式(7)-(9)可以知道,在确定的外在环境中,sin θ( )t /λ为常数,那么钻杆短对角线仅与V型角有关,而与倒角无关。钻杆短对角线与闸板V型角的关系如图13所示,由图可知,随着V型角γ的增大,钻杆短对角线,即钻杆与y'轴的交点,逐渐减小,且在60°~90°内断口y'方向上的模态解减小幅度较大,同时因为钻杆短对角线主要是由于剪切闸板的挤压作用而产生的,所以在60°~75.38°内断口y'方向上的模态解的值过大,明显与实际不符,75.38°~90°内断口在y'方向上的模态解较为合理;而在90°~120°内断口在y'方向上的模态解减小幅度较小,且其值较为合理,所得结果与表3所得一致。

为减小钻杆剪切后断口变形量,钻杆在x'、y'方向的最终模态解应当与钻杆半径相等。由图12~13可知,若将x'方向模态解定为钻杆半径R,那么闸板倒角应为13.83°;同样地,若将y'方向模态解设置为钻杆半径R,那么闸板V型角应为85.24°,此时,钻杆断口变形量最小。

图12 倒角对钻杆断口长对角线的影响Fig.12 Effect of chamfering on the long diagonal of drill pipe fracture

图13 V 型角对钻杆断口短对角线的影响Fig.13. Effect of V-angle on short diagonal of drill pipe fracture

6 结 论

本文建立了剪切闸板防喷器剪切钻杆断口几何形状模态解方程,并对比数值模拟与剪切实验,得出以下结论:

(1)经过对剪切闸板剪切钻杆变形情况分析,以塑性变形理论为基础,并结合剪切闸板的结构特殊性,假定钻杆剪切变形过程为八塑性铰结构,确立出钻杆剪切后断口几何形状模态解。

(2)结合实际井下条件,运用有限元软件模拟剪切过程,并设计实验,采用4FZ 剪切闸板剪切钻杆,得到剪切后的钻杆断口几何形状,对比仿真结果及模态解,断口均为带小幅凹陷的菱形,且菱形的长对角线与短对角线误差均小于10%,符合误差要求。

(3)在验证模态解的准确性后,对影响剪切后断口形状的关键参数进行分析,在保持剪切闸板基本结构不变,剪切刃顶点受力不变的情况下,剪切闸板V 型角取85.24°,闸板倒角取13.83°时,钻杆断口径向变形量最小。