超声波套损检测室内试验研究*

2021-04-23王向阳韩金良袁光杰乔磊王开龙杨恒林金根泰

王向阳 韩金良 袁光杰 乔磊 王开龙 杨恒林 金根泰

(1. 中国石油集团工程技术研究院有限公司 2. 中石油煤层气有限责任公司工程技术研究院)

0 引 言

近年来,中石油各个油气田新增套损井数量明显增多,井筒质量问题突出,截至2019年累积发现套损套变井占总油气水井总数的15%,待治理套损套变井占总油气水井总数的5%。大庆油田待治理套损套变井5 680口,其中4 220口井仍在维持生产,套损形式主要为注水开发引起的套管剪切或挤毁损坏[1-3]。在我国川渝地区,采用水平井分段压裂体积改造技术开发页岩气[4-7],但压裂过程中天然裂缝和断层剪切滑移诱发套管变形问题频发,相关统计表明,川渝地区页岩气井套变率达27%。套变问题导致压裂过程中桥塞不能顺利下入等情况严重影响了后续作业的及时开展,甚至部分水平井段被迫合压甚至丢段,严重影响了川渝地区页岩气的高效开发[8-11]。

针对我国油气田出现的套损套变问题,需要结合套变机理对套管状况进行检测,以确定套管变形的位置、方位及变形程度,但目前缺乏适用于高精度的套损套变检测手段。国内主要利用多臂井径仪对套管进行检测,可以测得多条沿油管内壁均匀分布的半径曲线,但该技术无法确定套变方位,井筒覆盖率相对较低,需要进行多次重复测量[12-15];斯伦贝谢利用旋转的换能器来生成和检测脉冲回波,在每个深度产生36个独立波形,获得套损相关数据,但该仪器直径和质量较大,不适合在水平井中应用。因此,本文利用超声波成像技术研制了超声波套损检测仪器,对套损套变的位置、方位及变形程度进行精确测量,对套管损坏情况进行重点解剖,以查找套管损坏的薄弱环节,为下一步治理措施提供对策。

1 超声波套损检测系统

1.1 超声波套损检测仪器

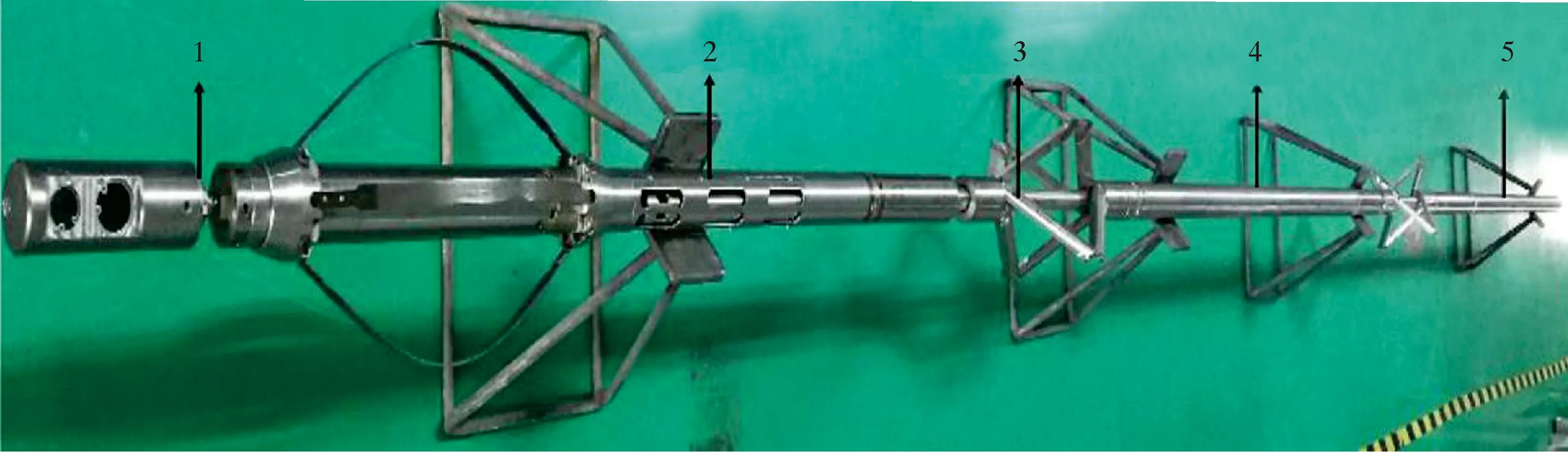

超声波具有方向性好、穿透能力强和测量精度高的特点,可对套管变形的位置、方位及变形程度进行精确测量,因此,研制超声波套损形态检测工具可提升套损形态精准检测能力。超声波套损检测仪器总体结构主要分为存储式电池仓、数据存储与控制短节、电子仪短节、声系短节和扶正器短节5大部分,如图1所示。超声波套损检测仪器的主要功能参数如下。

仪器外径52 mm,仪器总长5 200 mm,换能器转速360~480 r/min,图像分辨率每周大于315点,纵向分辨率2.08~8.33 mm,径向分辨率0.50 mm,到时分辨率0.30 μs,工作电压72 V(锂电池供电),系统最低功耗36 W,工作时间超过 8 h,存储容量超过10 Gbit。

1—声系短节;2—电子仪短节;3—扶正器短节;4—数据存储与控制短节;5—存储式电池仓。

1.2 超声波套损检测数据解释

超声换能器在电机的带动下,以恒定速率连续旋转扫描井壁,超声换能器发出的声波遇到井壁后反射,仪器接收并发出声波,测量回波的到达时间和最大幅度,并将其数字化,所有信息存储在数据存储与控制短节中,通过软件处理后来检测套管的损伤、腐蚀或变形特征。超声波套损检测数据解释如图2所示。

QSPN:是换能器转速曲线,显示换能器在井下转动快慢,曲线范围0~10 r/s。

ECTY1:仪器偏心数据,即仪器圆心距离井眼圆心的距离,曲线范围0.00~5.08 mm。

RADMAXC1:最大井径,是套管内壁的最大半径值,曲线范围0.0~127.0 mm。

RADAVC1:平均井径,是套管内壁的平均半径值,曲线范围0.0~127.0 mm。

RADMINC1:最小井径,是套管内壁的最小半径值,曲线范围0.0~127.0 mm。

根据上述分析,现阶段分布式储能项目的经济性主要影响因素包括:项目投资成本、当地峰谷电价差、峰谷平时段、电池寿命、储能充放电方式、企业用电量、生产运行状况和电池梯级利用及回收成本等。据统计数据显示,广东省、江苏省、上海市等峰谷电价差较大的地区(一般电价差大于0.75元/kWh),储能项目已具有经济性,部分地区已建设较大规模的储能示范项目[6]。

Nominal-OD:名义井径,输入的套管标称外径值(半径),曲线范围1.0~76.2 mm。

CASING:根据名义井径与最大井径显示的套管形状截面图,表示最大内壁损失,左右对称。

DEPT:深度,表示对应的井深数据,比例尺1∶200。

TIME:时间,对应的测井时间。

RAMP:反射波幅度图,套管内壁一圈反射波幅度成像图(每圈315点,360°平均分布),幅度体现套管内壁表面特征(均一、部分腐蚀或孔洞等),颜色浅代表反射面质地硬且光滑,颜色深代表反射面不光滑。曲线单位为mV,表示信号电压值。

RTIM:反射波到时图,套管内壁一圈反射波到时成像图,到时体现套管内壁井径、套变或腐蚀等形状特征,颜色浅代表到时短,颜色深代表到时长。曲线单位为us。

图2 超声波套损检测数据解释Fig.2 Ultrasonic casing damage detection data interpretation

1.3 测量原理

超声波套损检测原理示意图如图3所示。超声波探头发出超声波,经过套管壁面反射进行接收,通过测量回波的到达时间和声速来计算探头距离套管的距离,即井径分辨率。超声探头每转1圈,等间隔采集315个数据点,根据套管内径计算圆周长,可以得出每个采样点之间的距离,即仪器的周向分辨率。在旋转过程中,仪器上提,形成套管内壁的螺旋扫描线,根据换能器每圈转速与仪器上提速度,可以计算出螺旋线间隔,即仪器的纵向分辨率。

图3 超声波套损检测原理示意图Fig.3 Ultrasonic casing damage detection principle

2 超声波套损检测仪器室内模拟试验

2.1 方案设计

本试验通过超声波套损检测仪器对射孔孔眼套管和变形套管进行室内模拟试验,研究超声波套损检测仪器成像效果,为套损检测仪器下一步现场试验提供依据。采用外径139.7 mm,内径114.3 mm,壁厚12.7 mm,长8.8 m的套管进行试验。套管下部利用等孔径射孔方式进行螺旋射孔,射孔孔眼共12个。套管上部利用中石油管材研究所的非常规油气井管柱模拟试验系统进行挤压变形处理,挤压变形后内径为90.0 mm,挤压变形长度为0.4 m,射孔孔眼和挤压变形处理完成后将两段套管焊接组装成长8.8 m的套管,将套管底部封死,并向套管内部灌满清水,模拟井下测量环境。同时将套管倾斜10°,模拟井斜角80°水平井。图4为螺旋射孔套管和挤压变形套管实物图。

图4 螺旋射孔套管和挤压变形套管Fig.4 Spiral perforated casing and compression deformation casing

2.2 试验步骤

(1)对长8.8 m的ø139.7 mm具有孔洞和挤压变形特征的套管底部应用加工的堵头进行密封,将套管内灌满清水,在套管与地面倾斜10°的情况下将套管固定并进行试验。

(2)将超声波成像仪器按照存储式电池仓、数据存储与控制短节、电子仪短节、扶正器短节及声系短节进行连接,长度共5.2 m。

(3)接通电源,进行联调测试,确认仪器状态正常,配置仪器参数,开始试验。

(4)将仪器放入井筒内,保持探头与井筒底面0.5 m的高度。

(5)用牵引绳以恒定速度(1.2 m/min)缓慢拉升仪器,拉升过程中保持仪器居中,拉升7 m之后停止。

(6)仪器下放同步骤(5),并按照步骤(5)进行重复测量。

(7)将套管顺时针旋转45°、90°并进行重复测量。

(8)拆卸仪器,读取超声波套损检测数据并进行分析,形成三维柱面图像。

3 试验结果与分析

3.1 射孔孔眼检测结果分析

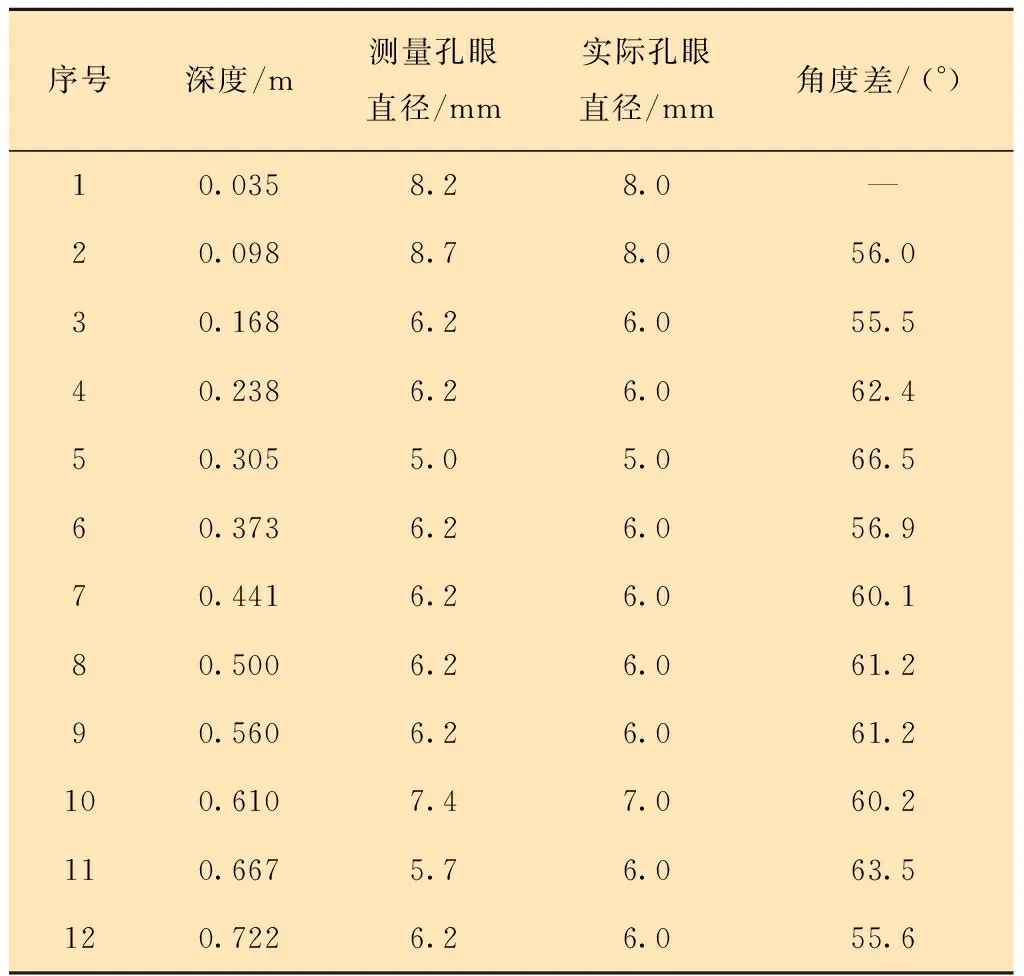

图5为射孔孔眼的成像解释结果。采用超声波套损检测仪器对含12个螺旋射孔孔眼套管进行超声波检测,并对射孔孔眼的大小特征进行精确测量。由反射波幅度图(RAMP)和反射波到时图(ARADC)可以看出,超声波套损检测仪器对射孔孔眼大小和位置特征有明显的反映,可清晰地看到螺旋状排列的射孔,同时形成套管柱三维柱状图像,据此可以直观地观察射孔孔眼特征。根据超声波套损检测成像原理,超声探头每转1圈,等间隔采集315个数据点,由套管内径计算圆周长,得出每个数据点之间的距离,试验所用套管外径139.7 mm,内径114.3 mm,内壁周长359.1 mm,套管内部近似为圆形,圆周上每个点间隔为1.14 mm。因此计算得到12个射孔孔眼的直径,射孔孔眼解释结果如表1所示。12个射孔孔眼直径在5.0~8.7 mm之间,与实际孔眼直径误差低于5%。因此,通过超声波套损检测仪器可以对油气井套管射孔孔眼进行高精度的检测成像。

图5 射孔孔眼的成像解释结果Fig.5 maging interpretation result of perforation

表1 射孔孔眼的解释结果Table 1 Interpretation result of perforation

3.2 套管变形检测结果分析

图6为变形套管的成像解释结果。图6中的套管测井曲线对变形套管的变形程度和变形方位进行了精确体现。首先,通过套管椭圆度曲线(OVAL)可以看出,挤压变形位置椭圆度明显增大为40%。其次,通过套管内径最大值和最小值曲线可以看出,挤压变形位置两条曲线向对应两极扩展,套管内径最大值为145.0 mm,套管内径最小值为90.0 mm;通过井眼内径二维曲线(ARAD)可以看出,套管规则位置其二维曲线为圆形,挤压变形位置则为椭圆状。最后,通过回波幅度曲线(RAMP)和回波到时曲线(ARADC)可以看出,挤压变形位置曲线呈现波峰波谷交替出现的情况;结合椭圆内超声波反射原理可以看出,椭圆长轴和短轴处回波幅度和回波到时最大,随着角度变化,超声波遇到套管壁面发生散射,回波幅度和回波到时逐渐变小,挤压变形位置回波幅度曲线和回波到时曲线呈现峰值交替出现的现象。通过以上4类测井曲线分析,明确了超声波套损检测仪器可以对变形套管的变形程度进行精确评价,变形后套管内径最小值为90.0 mm。

图6 变形套管的成像解释结果Fig.6 Imaging interpretation result of deformed casing

超声波套损检测仪器存储与控制短节中带有重力加速度计,具备高边方位测量功能。通过井眼内径二维曲线可以看出,红色线条代表套管的高边方位,椭圆的短轴代表套管受挤压的方向,因此超声波套损检测仪器可以对变形套管的变形方位进行精确评价,套管受挤压变形的方位为105°。

4 结 论

(1)研制了超声波套损形态检测仪器,利用该仪器对不同套损状况的套管进行了室内模拟试验,试验结果表明,该仪器可对射孔孔眼和变形套管进行检测,仪器声波幅度、声波到时图像和三维柱状图像稳定可靠,提升了套损形态精准检测能力,为仪器井下作业奠定了良好的基础。

(2)采用该仪器对射孔套管进行精准检测,对射孔孔眼的大小、位置和角度等信息进行了精准解释;针对外径139.7 mm、内径114.3 mm、壁厚12.7 mm的射孔孔眼套管检测精度可以达到1.14 mm,测量误差小于5%。

(3)采用该仪器对变形套管进行了精准检测,对变形套管的变形程度和方位信息进行了精准解释;针对外径139.7 mm、内径114.3 mm、壁厚12.7 mm的套管,通过4种解释结果得到套管最小内径为90.0 mm,挤压变形的方位为105°。