节流独立控制负载敏感液压系统特性及其仿真分析

2021-04-23郭志军

张 鹏, 郭志军

(1.黄河交通学院 汽车工程学院, 河南 焦作 454950; 2.河南科技大学 车辆与动力工程学院, 河南 洛阳 471023)

引言

阀控系统具备高控制精度、可动态调整等优点。但因为泵源压力与流程都保持恒定状态,进行系统设计时需满足最大负载工况[1-4],当负载较低的情况下,泵源将会输出比负载更高的功率,导致节流与溢流损失明显增加,进出油口联动节流时也会导致系统能耗明显提高[5-9]。目前,关于进出油口联动节流的研究基本都是进出口独立控制方面的内容。进出口独立控制方法是以2个或多个阀对液压缸进油口与出油口进行控制,可以防止进出油口发生联动节流的问题[10-11],同时因为系统获得了更大的控制自由度,能够实现对执行器两腔流量与压力进行调节的效果,在满足系统控制性能的前提下获得更高的系统能效[12]。机液负载敏感系统以长管道进行压力反馈时会引起压力反馈滞后的情况,从而降低了系统的稳定性[13]。相对于机液负载敏感系统,电液负载敏感系统依然通过压力反馈来实现,以压力传感器代替梭阀网络,得到最大压力信号,再以电子泵取代机液负载敏感泵[14]。为确保负载敏感系统保持稳定运行状态,ZAHE B[15]设计了一种可以对电液流量进行匹配控制的系统,不需要使用压力反馈回路,根据阀开口度计算出执行器流量,结合电机转速与泵排量计算出电控泵信号,之后对电控泵与伺服阀进行调节。

为克服阀控系统运行能效低的缺陷,本研究综合使用负载敏感技术与进出口独立控制技术来克服阀控系统运行过程中面临的泵源与负载无法良好匹配的问题,同时调整了进出油口的联动节流状态,利用AMESim建立仿真模型并分析了节流独立控制负载敏感系统的运行过程,对控制策略的有效性与运行特性进行了验证。

1 节流独立控制负载敏感系统

1.1 系统原理

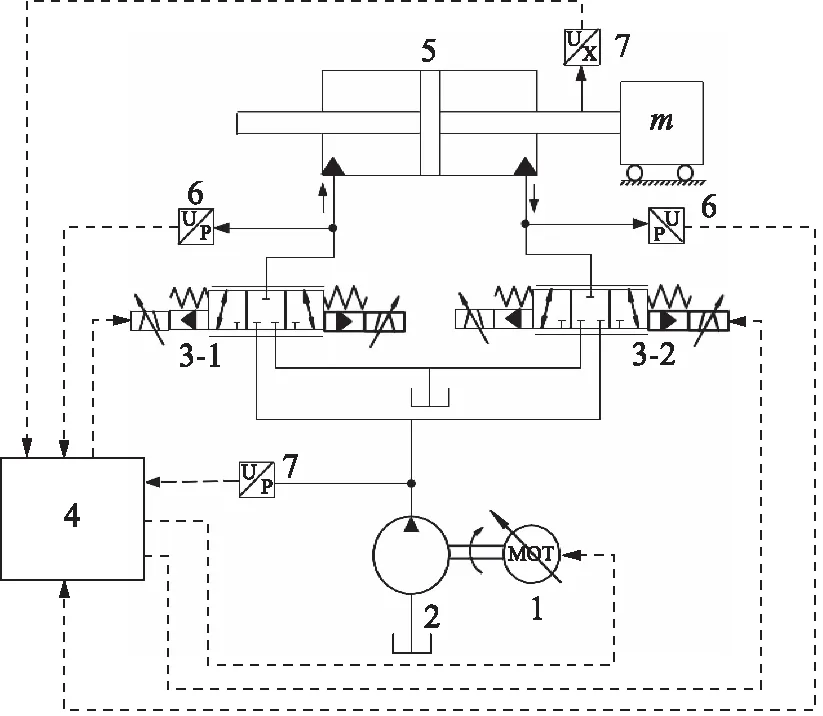

图1显示了节流独立控制负载敏感系统原理。该系统各组成部分包括进出口独立控制子系统与泵控子系统。进出口独立控制子系统由伺服阀、位置传感器、液压缸、压力传感器构成;泵控子系统由定量泵、伺服电机、压力传感器构成。根据各部分功能差异性,进出口独立控制子系统对伺服阀进行阀芯位移调整,达到共同控制液压缸位置压力的效果,从而获得更低系统能耗并提升系统稳定性;利用泵控子系统调整泵转速,使系统获得所需流量与压力。

1.伺服电机 2.定量泵 3.伺服阀 4.控制器 5.液压缸 6.压力传感器 7.位置传感器图1 节流独立控制负载敏感系统原理

1.2 数学模型

在负载敏感系统中设置伺服阀来达到解耦进出节流口的效果。假定伺服阀相对于液压缸的工作频率更高,可以对伺服阀进行动态简化处理形成以下比例环节[16]:

xi=kiui(i=1,2)

(1)

式中,xi—— 伺服阀阀芯位移

ui—— 伺服阀输入信号

ki—— 伺服阀增益系数

定义以下函数表达式:

(2)

(3)

式中,Cd1,Cd2—— 伺服阀1,2的流量系数

ω1,ω2—— 伺服阀1,2的面积梯度

α1,α2—— 伺服阀1,2的阻尼系数

ρ—— 液压油密度

q1,q2—— 伺服阀1,2的阀口流量

ps—— 泵输出压力

pr—— 泵回油压力

p1,p2—— 伺服阀1,2的控制压力

1.3 特性分析

不考虑电机与液压泵效率对负载敏感系统产生的影响,只对液压系统效率进行分析,阻抗工况系统的能效表达式:

(4)

式中,η—— 阻抗系统能效

FL—— 负载力

v—— 液压缸活塞速度

qs—— 泵输出流量

pL—— 伺服电机进油口负载压力

pd—— 伺服电机进油口实际压力

Δpd—— 伺服电机进油口压差

根据执行器需求调整泵源输出,当确定负载力和系统速度时,系统能效受到进油口压差与泵输出流量的影响,随着压差与泵输出流量的减小,系统获得了更高的能效。

超越工况系统能效表达式:

(5)

此时泵输出流量受到执行器需求的影响,当确定负载力和系统速度条件时,系统能效取决于进油腔压力,当进油腔压力越小时,系统的能效越大。

2 系统仿真分析

2.1 仿真模型

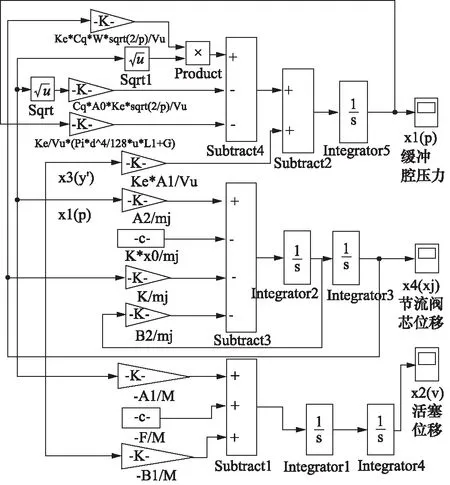

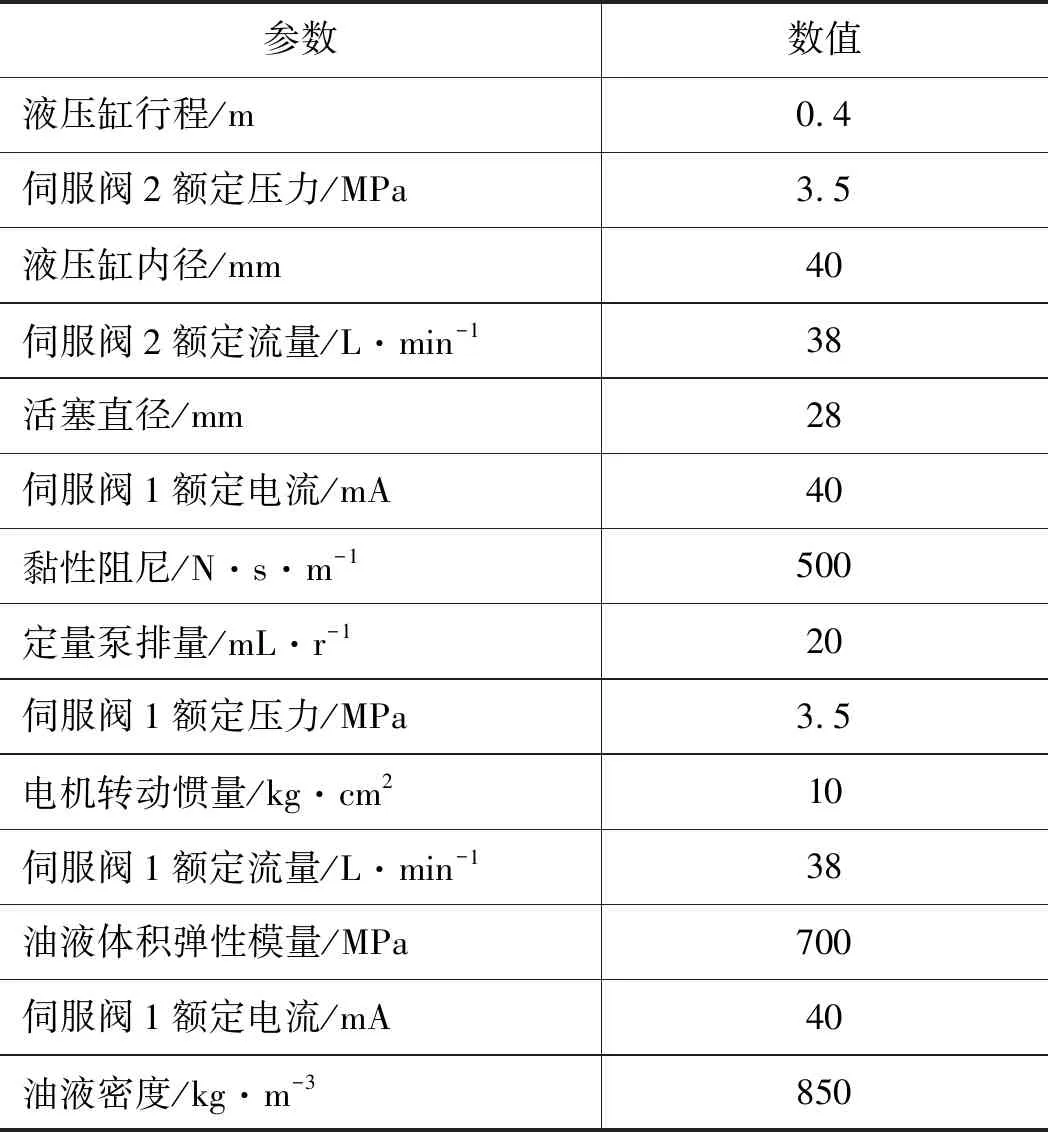

结合节流独立控制负载敏感系统的工作原理,在AMESim上通过机械库、信号库与液压库建立仿真分析模型,在Simulink中完成各项控制策略,得到图2的仿真模型。本次建立的仿真模型包含了3输入与3输出,其中,输入由2个伺服阀与伺服电机控制信号组成,输出由液压缸两腔、泵源压力与活塞位移的信号组成。表1给出了节流独立控制负载敏感系统仿真模型的元件参数。

2.2 阻抗工况仿真分析

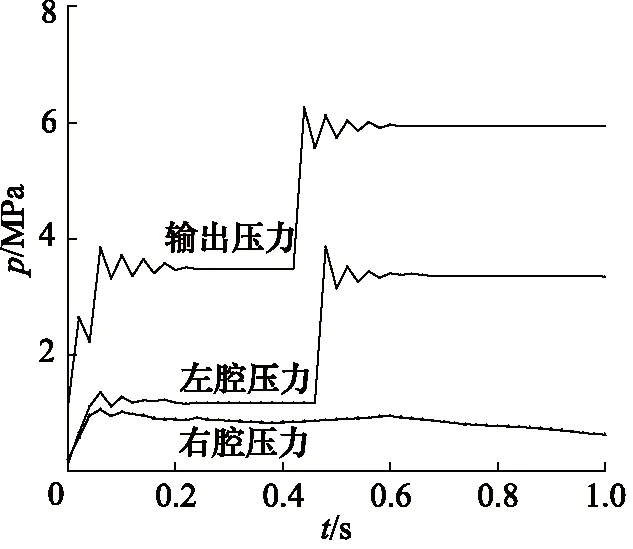

将位置指令设置成0.05 s时刻对应的初始位置的斜坡信号,同时设定压差指令2 MPa。时间到达2 s时添加1000 N阶跃干扰力,达到阻碍活塞运动的效果。图3为阻抗工况下节流独立控制负载敏感系统压力变化曲线。

对图3进行分析可知,0~0.4 s,负载敏感系统未受到外力对活塞的阻碍作用,系统的右腔保持1 MPa的稳定压力状态,此时泵输出约3.5 MPa的稳定压力。

图2 节流独立控制负载敏感系统仿真模型

表1 仿真参数

左腔达到了比右腔略大的压力, 这是由于即使没有外力作用,活塞在运动阶段依然需克服黏性与滑动摩擦力作用; 0.4~1 s,施加1000 N外力来达到阻碍活塞运动的效果,右腔压力经过短暂波动后依然保持1 MPa 的稳定值,同时左腔压力提高至3.5 MPa,泵输出压力提高至6 MPa,左节流口压降一直保持在2.5 MPa,右节流口压降一直保持在1 MPa。

图3 节流独立控制负载敏感系统压力

实际得到的仿真结果与理论压力分析结果一致。相对于负载敏感系统,进出口独立控制系统完成了进出节流口解耦过程,在阻抗工况下,独立控制出油腔可获得低压力状态,从而减小了出油口压力损耗程度。

2.3 复合工况仿真分析

为了对工况切换有效性进行分析,将位置指令设定成正弦信号,对液压缸推动负载发生竖直升降的过程进行模拟,其中,上方向为正,下方向为负。设置压力指令为1 MPa,压差指令为4 MPa。随着时间的增加,负载开始增大,重力对液压缸的上方向运动发挥抑制作用,属于阻抗伸出工况;当负载减小后,重力对液压缸往下运动具有协助作用,属于超越缩回工况。

图4显示了复合工况下节流独立控制负载敏感系统压力变化曲线。0~0.2 s为阻抗伸出工况,右腔达到1 MPa的稳定压力,此时泵输出压力相对进油腔压力增大了4 MPa; 0.2~0.4 s,右腔压力与泵输出压力都保持在1 MPa的稳定值,系统由阻抗伸出转变为超越缩回工况;0.4~0.6 s,系统由超越缩回工况转变成阻抗工况。压力在切换阶段出现了较大波动, 之后迅速达到稳定状态。

图4 节流独立控制负载敏感系统压力

2.4 系统能效仿真分析

比较负载敏感系统与节流独立控制系统能效差异性,将位置指令表示成正弦信号,将压力指令设定在1 MPa,压差指令为2 MPa,以同样仿真参数对两种系统进行仿真分析。图5显示了节流独立控制前后负载敏感系统泵输出功率。未节流独立控制负载敏感系统在所有工作状态下都比节流独立控制下泵输出功率更小。表明在负载敏感系统上添加节流独立控制能够有效提高电机的输出功率,提高液压系统工作效率。

图5 泵输出功率

3 结论

(1) 相对于负载敏感系统,进出口独立控制系统完成了进出节流口解耦过程,在阻抗工况下,独立控制出油腔可获得低压力状态,从而减小了出油口压力损耗程度;

(2) 压力在切换阶段出现了较大波动,之后迅速达到稳定状态;

(3) 在负载敏感系统上添加节流独立控制能够有效提高电机的输出功率,提高液压系统工作效率。