车间纵向减振器失效对列车动力学性能影响

2021-04-23田华彬徐腾养郭兆团

田华彬, 陆 超, 徐腾养, 郭兆团

(1.广州铁路职业技术学院 铁道机车教研室, 广东 广州 510430; 2.西南交通大学 牵引动力国家重点实验室, 四川 成都 610031)

引言

车间纵向油压减振器一般纵向安装于两车之间,常用于铰接车辆或高速动车组两相邻车端之间,如:法国TGV、瑞典X2000、中国CRH380A、日本新干线、国内铰接低地板车辆均在两车之间安装有车间纵向减振器,两邻车之间一般安装2根车间纵向减振器。

车间纵向减振器主要作用就是抑制车体的摇头和侧滚运动,提高车辆动力学性能[1],且这一结论在西南交大滚动试验台上得到了论证[2],安装车间纵向减振器,可以有效抑制车体低频(1~3 Hz)横向运动。国内也有一些学者对减振器展开了相关研究,如文献[3]采用面向对象的建模技术,分别建立了带车间悬挂系统的5编组、3编组及单编组动力学模型,对高速列车平稳性影响进行了研究;文献[4]建立了带车间减振器的100%低地板车辆模型,分析了其阻尼参数对列车性能影响;文献[5-6]都通过动力学SIMAPCK软件分别建立了CRH380A和CRH380B四动四拖8编组动力学模型,分析了加装车间悬挂前后,其横向平稳性、磨耗指数、车体摇头角等变化情况;文献[7]对车辆减振器悬挂结构进行了研究,指出可以利用发泡橡胶良好的耐老化、耐油性和耐压缩永久变形性能,在减振器内部使用发泡橡胶将油液与空气进行隔离,可以有效避免减振器油液发生乳化,从而减少减振器失效故障发生;文献[8]研究了中低速磁浮安装车间悬挂的必要性,分析了安装前后其平稳性变化情况;文献[9]通过试验分析了两种油液的减振器的低温特性;文献[10]基于Fluent软件分析了不同温度对减振器气穴现象影响;文献[11]基于AMESim软件对减振器温变特性建模方法进行了研究;文献[12]通过减振器台架试验对某双筒液压减振器仿真模型进行了置信度检验。

本研究以我国某高速动车组车间纵向减振器发生异响这一项目为出发点,由于无法判断该异响是否由车间减振器失效引起,也无法确定拆除车间减振器后进行试验是否会影响行车安全,通过SIMPACK软件建立了该高速列车动力学模型,通过仿真分析了车间减振器失效状态下对车辆动力学性能产生的影响,为解决动车组车间纵向减振器异响提供了一定帮助。

1 动车组动力学模型

高速动车组是一个复杂的多体系统,不但有各部件之间的相互作用力和相对运动,而且还有轮轨之间的相互作用关系。因此,理论计算分析模型只能根据研究的主要目的和要求,对一些次要因素进行相应的假定或简化,而在对动力学性能影响较大的主要因素上尽可能作出符合实际情况的模拟。为了更好地模拟该高速动车组运行性能,建模时考虑了将车辆横向运动和垂向运动耦合的数学模型。

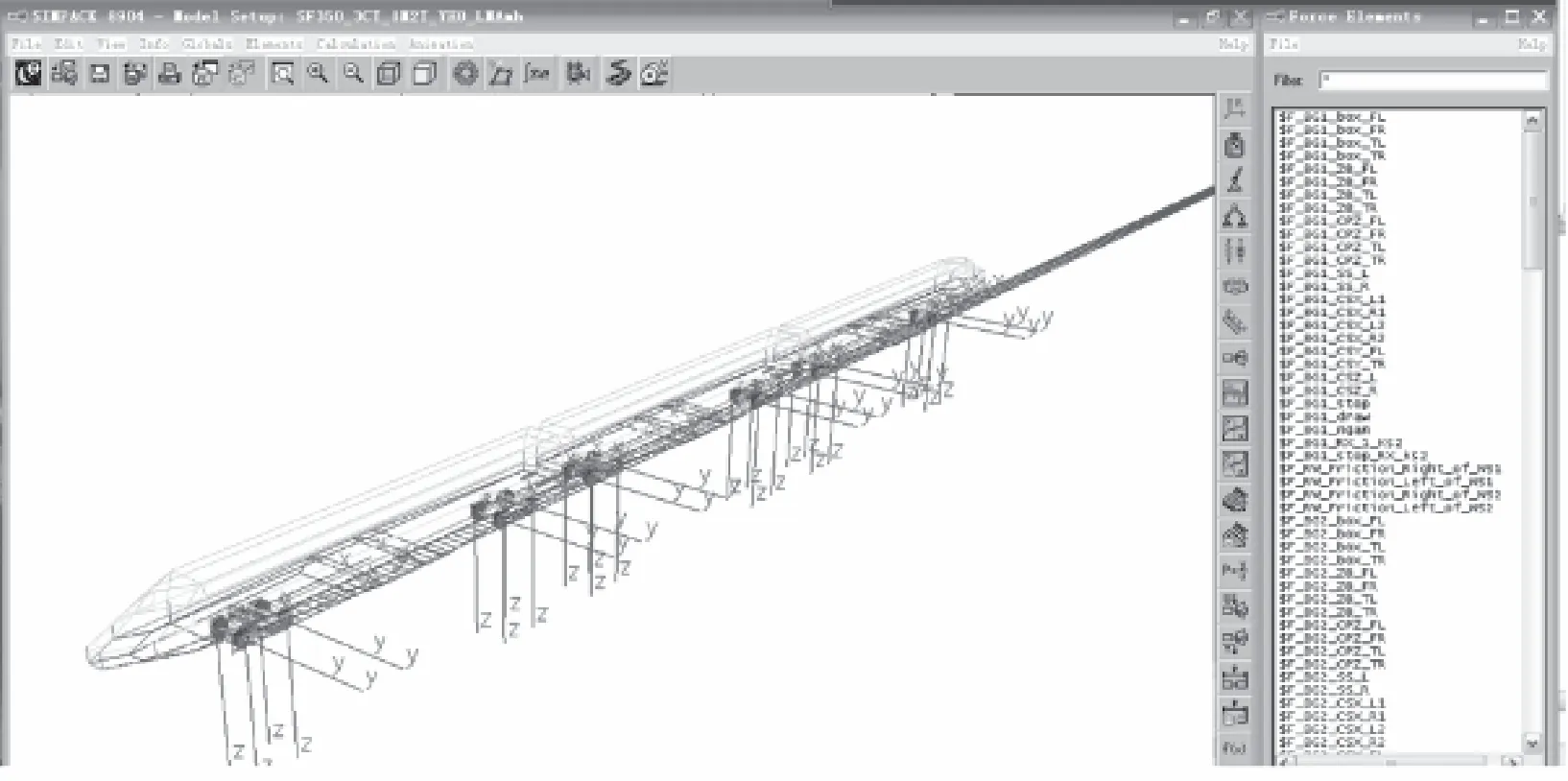

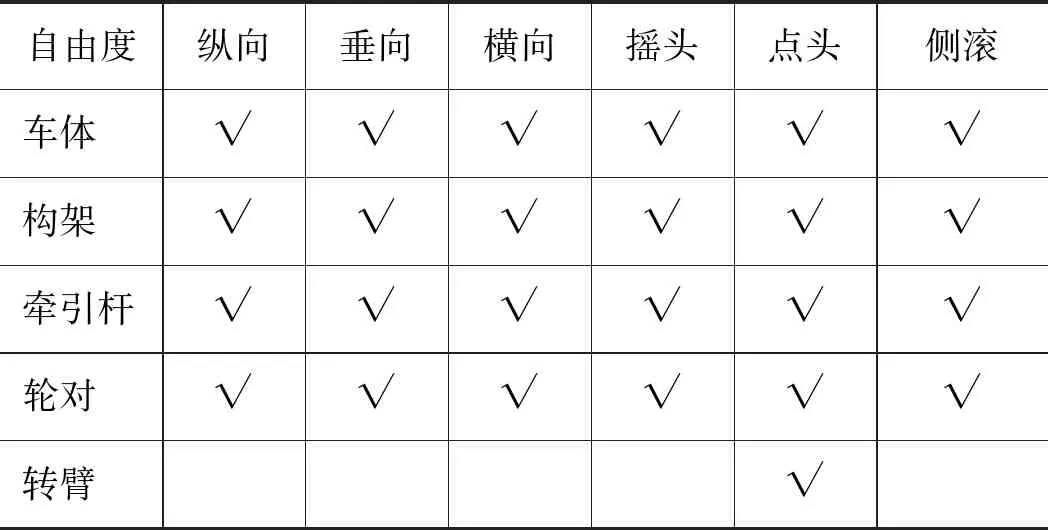

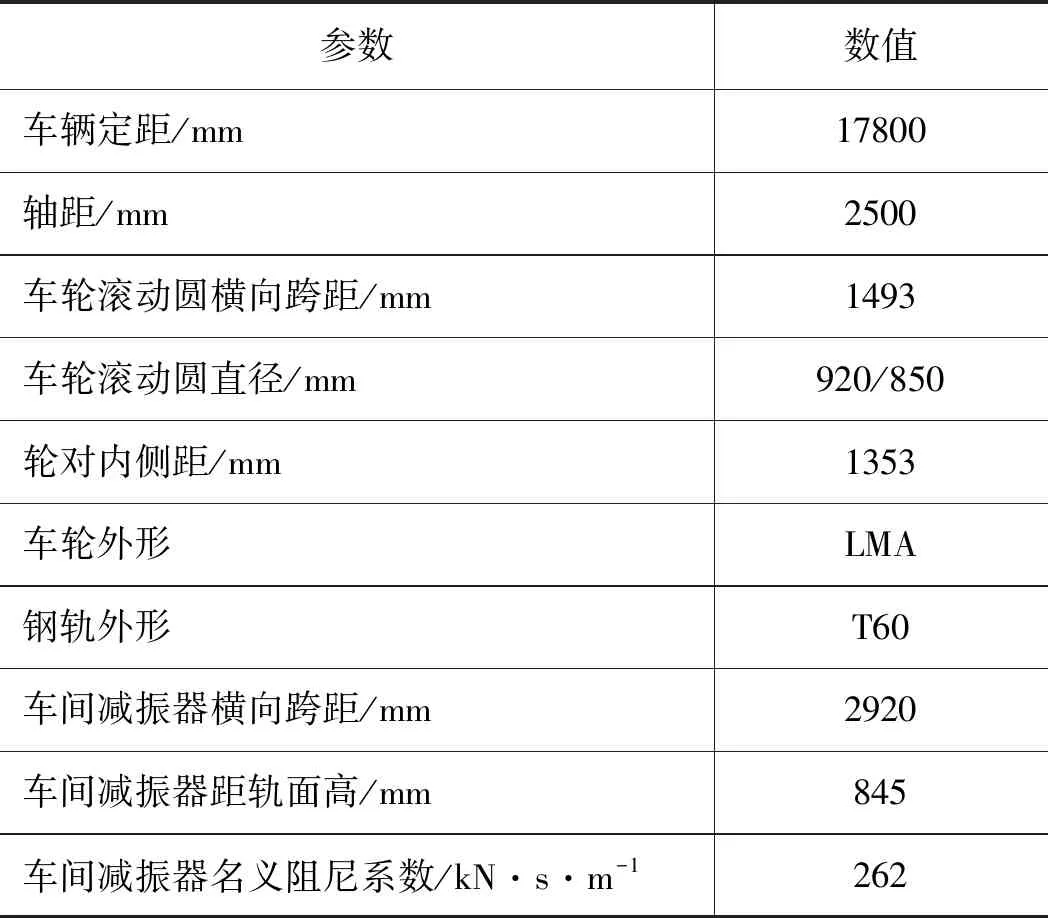

本研究中动车组动力学模型为两动一拖3编组模型,每辆车包括1个车体、2个构架、2个牵引拉杆、4个轮对和8个转臂节点。每辆车的自由度选择如表1所示,每辆车车体、构架、牵引拉杆、轮对各取纵向、垂向、横向、摇头、点头、侧滚等6个方向自由度,转臂只有点头方向1个自由度,即每辆车有62个自由度,整个3编组动力学模型有186个自由度。车辆动力学模型如图1所示,其基本参数和关键参数如表2所示。

图1 我国某高速动车组动力学计算模型

表1 该高速动车组每辆车自由度

表2 动车组基本参数和关键参数

在该高速列车建模的非线性轮轨关系研究中,轮轨接触几何参数被认为是轮对横移量的非线性函数,包括车轮滚动半径、车轮横断面曲率半径、接触角、轮对侧滚角、轨头横断面曲率半径。由于车轮和钢轨可以具有任意外形,轮轨接触几何参数很难直接表示为轮对横移量的显函数形式,只能表示为轮对横移量的数表,而中间值则采用线性插值来计算。

本研究计算工况:车辆稳定性为直线+500 m激扰,计算动车组车辆蛇行临界速度;车辆平稳性和舒适性为直线+武广线实测轨道谱,计算其垂向、横向平稳性及乘坐舒适性;车辆安全性为曲线(曲线半径7000 m+超高180 mm)+武广线实测轨道谱,计算其轮轴横向力、脱轨系数、轮轨垂向力、轮重减载率等指标。

2 车间纵向减振器失效对车辆稳定性影响

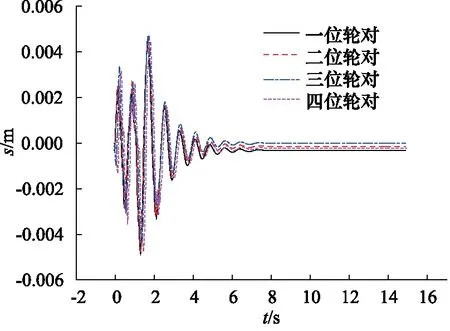

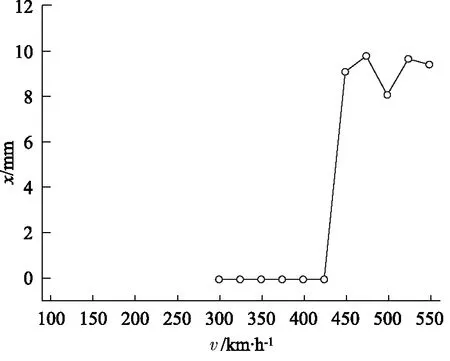

车辆稳定性主要考察车辆在直线上能否安全运行。动车组稳定性主要通过车辆蛇行临界速度来体现,其临界速度越大,表明其稳定性越好。动车组实际临界速度的计算方法为:首先给定一段有限长的实际轨道随机不平顺激扰样本函数,让列车运行在不平顺轨道上并激发其振动;然后让列车运行在理想光滑轨道上,通过观察系统的振动能否衰减到平衡位置,来判断系统是否出现蛇行失稳。如在某一车速下,系统的振动不再收敛到平衡位置,则这时的车速值即为系统的实际临界速度。通过仿真研究可得,车辆在正常情况下,其蛇行临界速度为425 km/h,此时其轮对横向位移s情况如图2所示;当动车组车间纵向减振器全部失效后,其蛇行临界速度依旧超过400 km/h,其蛇行失稳x情况如图3所示。通过两种工况下蛇行临界速度比较,说明车间纵向减振器对动车组稳定性影响不大。

图2 正常工况蛇行临界速度时轮 对横向位移

图3 车间纵向减振器失效工况 动车组蛇行失稳情况

3 车间纵向减振器失效对车辆平稳性及舒适性影响

车辆平稳性和舒适性主要是考察车辆运行品质的关键指标。用平稳性指标来评价车辆运行性能的方法在国际上得到广泛应用,主要用来考察车辆的运行品质;而乘客乘坐舒适度则根据旅客对振动的敏感度进行评判。

仿真计算时先让动车组在一段无激扰直线轨道上运行,然后在一段足够长的不平顺轨道上运行。车体加速度响应数据的采样从动车组运行一段距离后开始进行,数据的采样、处理和分析方法及平稳性指标计算方法则根据《高速动车组整车试验规范》进行,运行平稳性的评价按照GB/T 5599—1985进行。

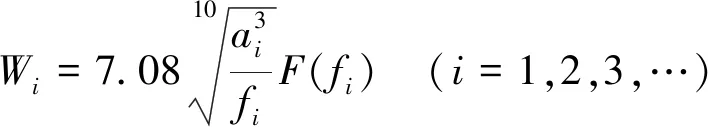

加速度测点选在1位或2位端枕梁上方距车体中心1 m车体地板面上。平稳性测量时,每个速度级的采集时间取至少10~20段,每段18 s。车体振动加速度包含多个频率成分,单一频率的平稳性指标计算公式:

(1)

式中,Wi为平稳性指标;ai为振动加速度;fi为振动频率,Hz;F(fi)为频率修正系数。

舒适度测量时,每个速度级的采样持续5 min,计算时以5 s为间隔,换算频率加权后的纵向、横向和垂向加速度有效值,频率范围为0.4~80 Hz,然后分别统计5 min测量时间内各方向加速度有效值的95%分位点值,最后带入简化公式合成该5 min采样段的舒适度值。UIC 513 定义的舒适度简化计算方法的公式:

(2)

式中,NMV为舒适度指标(NMVX,NMVY,NMVZ分别表示纵向、横向和垂向舒适度分量);a为加速度;Rd,Rb为加权曲线;XP95,YP95,ZP95为与界面及统计概率有关,X,Y,Z表示加速度传感器纵向、横向、垂向的敏度方向;P表示地板面;95表示分布概率分位点95%。

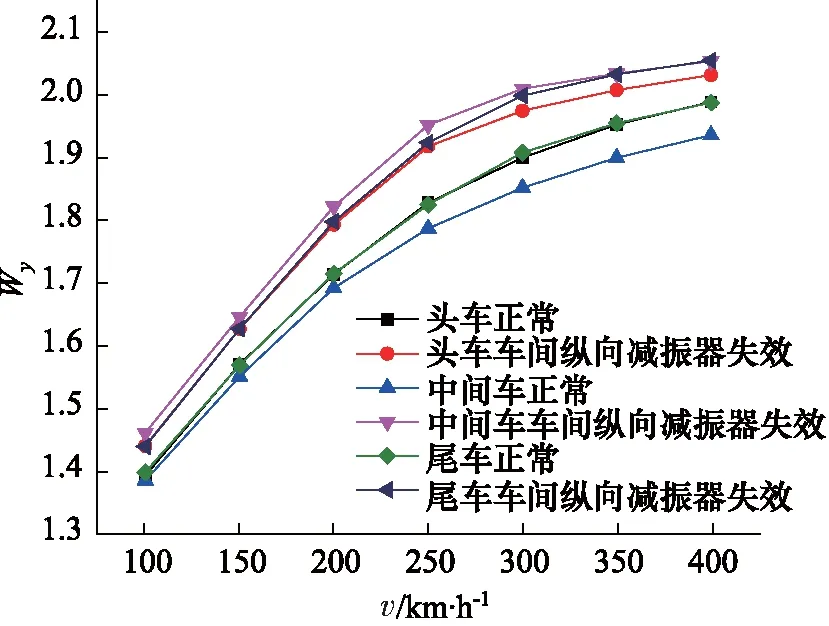

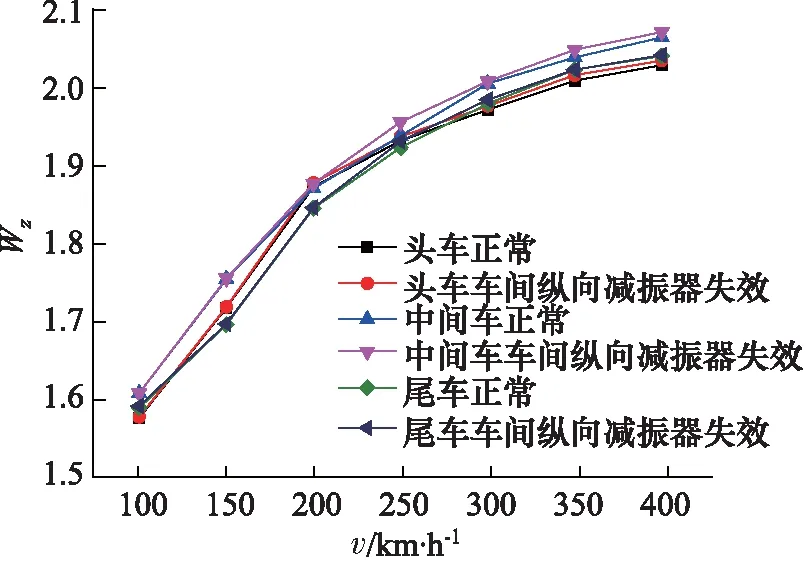

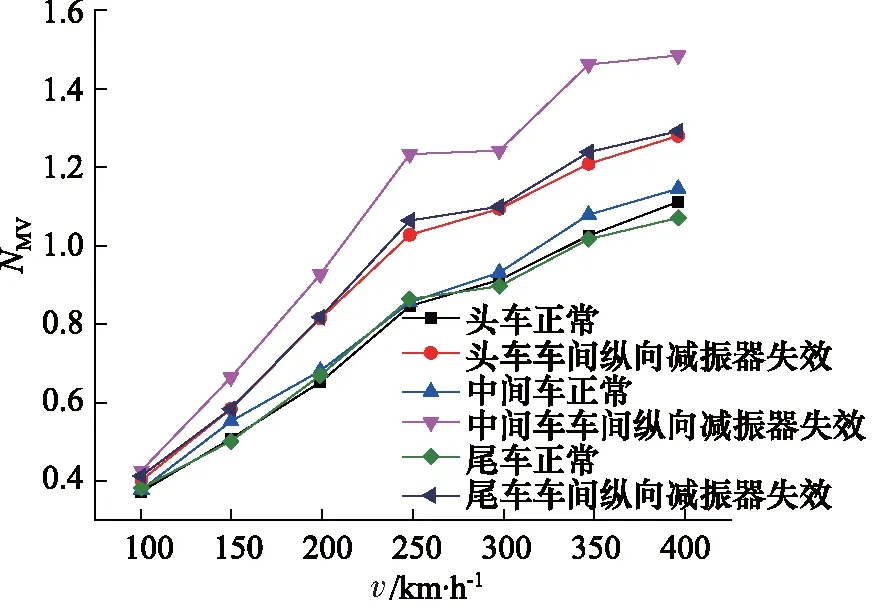

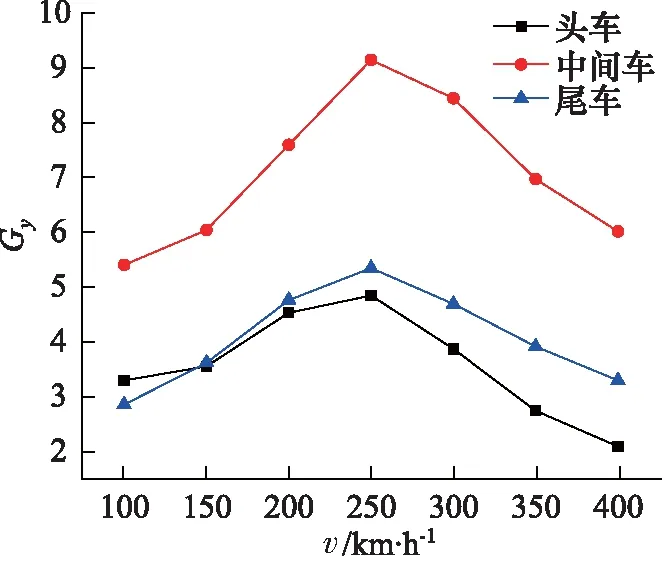

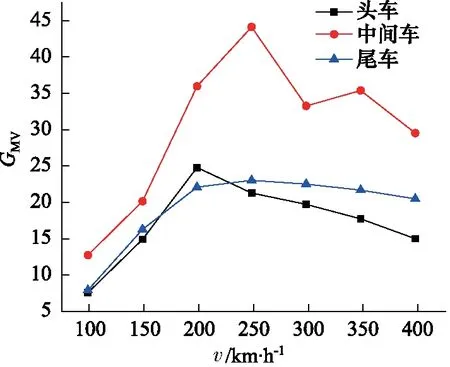

图4~图6表示动车组在正常及车间纵向减振器失效两种工况下,对头车、中间车、尾车横向平稳性Wy、垂向平稳性Wz、乘坐舒适性NMV影响。相对于车辆正常情况下,车间纵向减振器全部失效后,其横向平稳性指标增加率Gy、垂向平稳性指标增加率Gz、乘坐舒适性指标增加率GMV, 如图7~图9所示。从图4~图9可以看出, 车间纵向减振器失效后, 横向平稳性、 乘坐

图4 正常及车间纵向减振器失效工况 对横向平稳性影响

图5 正常及车间纵向减振器失效工况 对垂向平稳性影响

图6 正常及车间纵向减振器失效工况 对乘坐舒适性影响

舒适性变差较严重,垂向平稳性有轻微影响,中间车横向平稳性和乘坐舒适性变差情况比头车和尾车严重,其中,中间车横向平稳性指标增加率在5%~10%之间浮动(最大达9.2%),头车和尾车横向平稳性指标增加率在2%~6%之间浮动(最大达5.4%),中间车乘坐舒适性指标增加率在10%~45%浮动(最大达44.3%),头车和尾车乘坐舒适性指标增加率在5%~25%浮动(最大达24.9%),但同一速度下,中间车横向平稳性和舒适性恶化情况比头车和尾车严重, 舒适性整体恶化情况比横向平稳性严重。另外, 从图7和图9还可以发现,在动车组速度位于200~300 km/h时,头车、中间车、尾车的横向平稳性、乘坐舒适性均受车间纵向减振器影响最大。

图7 横向平稳性指标增加率

图8 垂向平稳性指标增加率

图9 乘坐舒适性指标增加率

4 车间纵向减振器失效后对车辆安全性影响

车辆安全性主要考察车辆通过曲线时能否安全运行。车辆以不同速度分别通过不同的线路工况,计算中考虑轨道的随机不平顺激扰,输出各工况下的轮轨力,根据标准相关规定来进行后处理得到相应的安全性评价指标,如脱轨系数、轮轴横向力、轮轨垂向力、轮重减载率。脱轨系数指标主要是考察车辆防止脱轨的能力,即考察车辆在线路条件、运用条件、车辆结构参数和装载等因数在最不利的组合下可能导致脱轨的可能性;轮轴横向力是考察车辆过曲线时,车轮和轨道之间横向作用力大小,轮轴横向作用力越大,则车辆安全性越低;轮轨垂向力指标主要考察车辆过曲线时,车轮与轨道之间垂向作用力大小;轮重减载率主要考察车辆过曲线时,是否存在由于一侧车轮减载过大而导致脱轨。

根据UIC 518规定,脱轨系数D应符合式(3)要求:

D=(Y/Q)2m≤0.8

(3)

式中,Y为爬轨侧车轮作用于钢轨上的横向力;Q为爬轨侧车轮作用于钢轨上的垂向力;2 m表示2 m滑移平均。

轮轴横向力应符合式(4)要求:

∑Y2m≤10+P0/3

(4)

式中, ∑Y2m(轮轴横向力2 m滑移平均)和P0(静轴重)以kN单位表示。

轮轨垂向力应符合式(5)要求:

Q≤Qlim=Q0+90

(5)

式中,Qlim为轮轨垂向力极限值,kN;Q0为静轮重,kN。

同时,轮轨垂向力Q还应满足不同速度下的极限值要求:对于Vlim≤160 km/h,Qlim≤200 kN;对于160 km/h

当Vlim≤160 km/h时:

K≤0.65 (准静态)

(6)

当Vlim>160 km/h时:

K≤0.8 (动态)

(7)

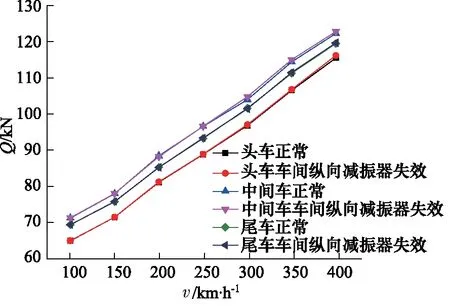

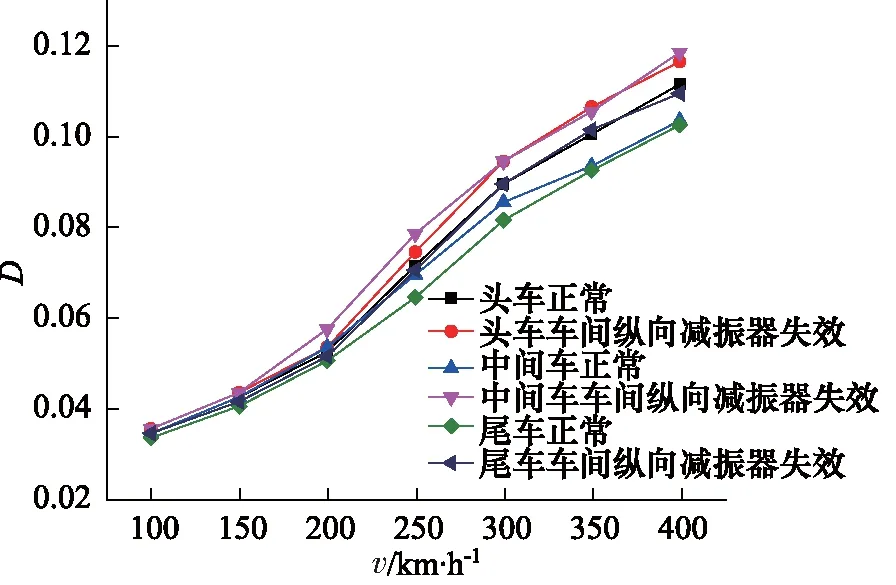

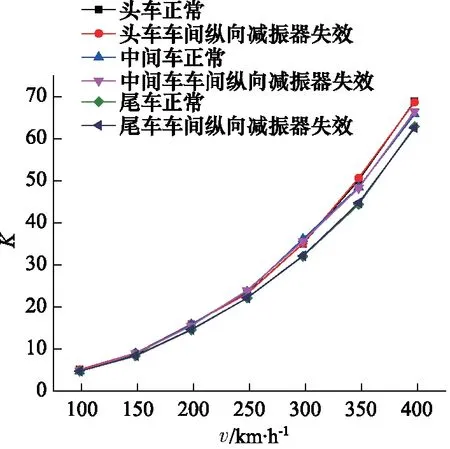

图10~图13分别表示与正常情况下比较,车间纵向减振器在失效后,头车、中间车、尾车轮轴横向力Y、轮轨垂向力Q、脱轨系数D、轮重减载率K的变化情况。车间纵向减振器失效后,头车、中间车、尾车的安全性指标分别变化都不大,这说明车间纵向减振器对轮轴横向力、轮轨垂向力、脱轨系数、轮重减载率影响较小。

图10 正常及车间纵向减振器失效工况 对轮轴横向力影响

图11 正常及车间纵向减振器失效工况 对轮轨垂向力影响

图12 正常及车间纵向减振器失效工况 对脱轨系数影响

图13 正常及车间纵向减振器失效工况 对轮重减载率影响

5 结论

本研究基于SIMPACK建立了我国某高速动车组两动一拖三编组动力学模型,仿真分析计算了车间纵向减振器在失效状态下,对车辆动力学性能产生的影响,为解决动车组车间纵向减振器异响及异常提供了一定帮助,研究表明:

(1) 车间纵向减振器对动车组稳定性影响较小,其失效不会对车辆稳定性造成太大影响,不影响行车安全,即可以通过拆除车间减振器线路试验来验证该异响是否由减振器引起;

(2) 车间纵向减振器对动车组横向平稳性及乘坐舒适性影响较大,对垂向平稳性影响较小;

(3) 不论头车、中间车还是尾车,同一速度下,车间纵向减振器对乘坐舒适性的影响均大于对横向稳定性的影响;

(4) 中间车横向稳定性和乘坐舒适性受车间纵向减振器影响大于头车和尾车,其中,头车和尾车横向平稳性指标最大增加率为5.4%,舒适性指标最大增加率约25%,中间车横向平稳性指标最大增加率约10%,舒适性指标最大增加率约45%;

(5) 在动车组速度位于200~300 km/h时,头车、中间车、尾车的横向平稳性和乘坐舒适性受车间纵向减振器影响均最大;

(6) 车间纵向减振器对轮轴横向力、轮轨垂向力、脱轨系数、轮重减载率影响较小。