高速爬坡自行小车智能柔性输送系统的设计

2021-04-23徐恢川岳小兵徐赐军吕召樟刘梦奎

柯 晶,徐恢川,焦 萍,岳小兵,徐赐军,吕召樟,刘梦奎*

(1.三丰智能装备集团股份有限公司,湖北 黄石 435000;2.湖北理工学院 机电工程学院,湖北 黄石 435003)

工业4.0智能制造时代对自行小车悬挂输送系统提出了新的要求,高速化、柔性化、智能化、低成本以及高稳定性已成为其主要的研究方向[1]。针对现有自行小车智能输送系统存在转换与对接时间长、输送单元多等问题,本文对自行小车的关键部件进行设计,并改变通信方式,以开发出一种高速爬坡自行小车智能柔性输送系统。

1 智能柔性输送系统组成

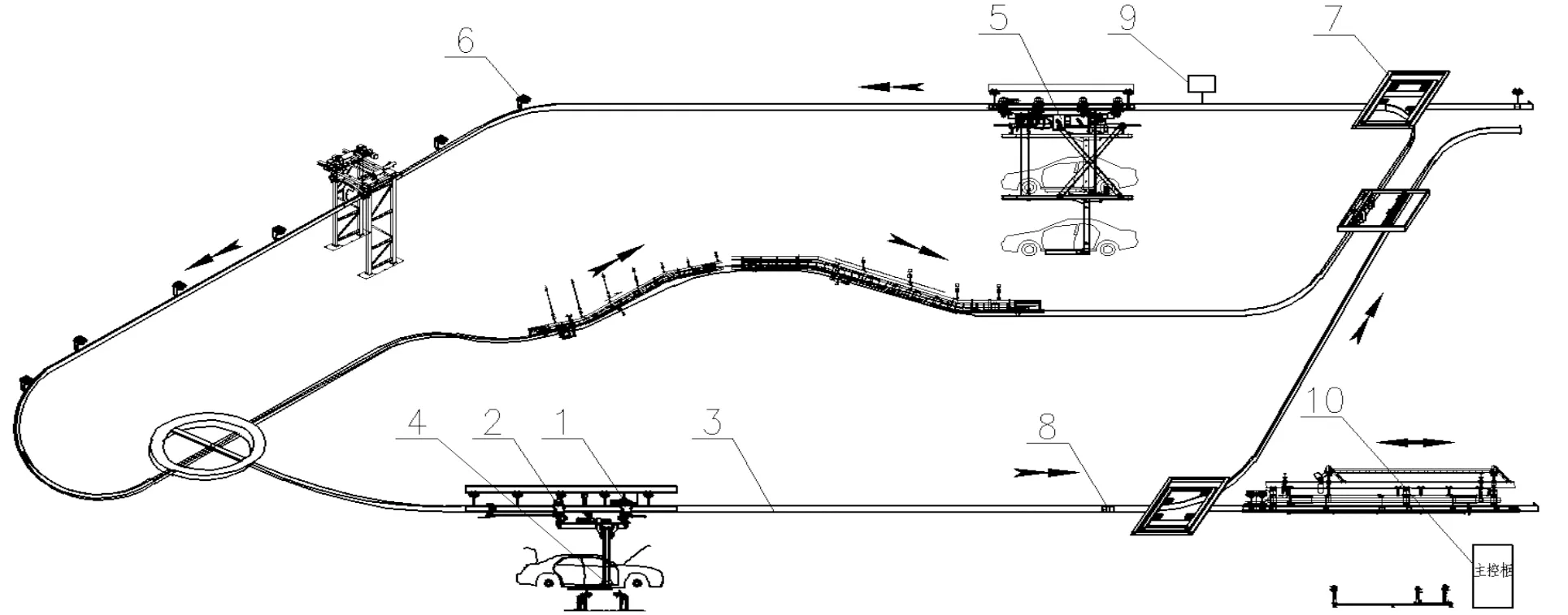

高速爬坡自行小车智能柔性输送系统主要由主车、副车、轨道系统、旋转吊具、四带提升机构、C型支撑件、电动道岔、轨道连接装置、无接触供电系统、自动控制系统等组成。该系统集非接触供电、高速输送、自主爬坡、四带提升、柔性输送与装配、精确定位与智能控制等功能于一身,与当今智能物流输送装备技术的发展方向相契合[2]。智能柔性输送系统如图1所示。

1-主车;2-副车;3-轨道系统;4-旋转吊具;5-四带提升机构;6-C型支撑件;7-电动道岔;8-轨道连接装置;9-无接触供电系统;10-自动控制系统

2 系统关键部件设计

2.1 非接触式移动供电小车

传统输送小车采用接触式碳刷式供电。由于摩擦接触存在磨损,需经常更换碳刷[3],且在高温潮湿环境下易造成短路或碳刷滑出。而非接触式供电系统利用磁场耦合进行电能传输,输电线路和负载不需要任何电气连接和物理接触,并可以相对运动。与碳刷式供电系统相比,其具有免维护、可靠性高、速度不受限制等优点,降低了生产成本,提高了使用率。

非接触式移动供电输送小车由车体、行走轮、导向轮、电机减速机、非接触式集电器组成[4]。在不接触的情况下,导线通过电磁感应把电源输送到移动设备。感应原理类似于变压器中主、副线圈的电能转移,其不同之处在于变压器的初级线圈和次级线圈绕阻在一个共同的封闭铁磁核心上,而非接触式供电系统使初级线圈“延伸”为一个长的闭环,次级线圈绕在一个开放的铁磁核心上,使得2个绕阻能进行相对运动。当高传输频率为20 kHz时,非接触式移动供电小车的传输性能最优。

2.2 爬坡机构

爬坡机构主要由爬坡电动小车、输送轨道、辅助拖动机构等组成。短距离爬坡时采用辅助链机构,由特制的闭环滚轮链条上的拨爪推着自行小车上坡。长距离爬坡时采用全新的岔道旋转对轨爬坡机构。该机构主要包括前旋转轨道、中间轨道、后旋转轨道、C型支撑件、夹紧装置、轨道锁紧装置、销孔座、吊挂机架、旋转驱动装置、旋转机架、回转轴、摩擦驱动装置、中间坡段、止退器等。悬挂输送机进入旋转机架,首先利用轨道锁紧装置与夹紧装置进行锁紧夹紧,旋转驱动装置使其回转设定的角度,并与中间坡段轨道对齐,然后松开夹紧装置,利用摩擦驱动装置将其推入中间坡段,在下一个旋转轨道内完成相反的回转动作,与目标直轨对齐,完成爬坡。岔道旋转对轨爬坡机构设置独立的爬坡助力装置或大坡度摩擦碟簧增压技术,解决了单(双)轨悬挂输送机爬坡链机构能耗大、噪音大、制作安装成本高、维护不方便等技术问题,极大地节省了能耗,有效降低了装置的维护成本和难度。

2.3 柔性旋转吊具

柔性旋转吊具与爬坡车体柔性连接,采用双铰接和C型机构,一侧设置导向平衡轨道,实现大坡度(10°~ 25°)平稳上下坡。在车体抵达工位时,利用四连杆死点夹持原理,采用气缸夹紧定位,生产过程中与整车钩挂重复定位精度为±2 mm。采用2个弹簧偏心定位销在上下件工位用气缸推动旋转解锁,脱离后弹簧自动复位,具有整车工件安全自锁紧与解锁功能。

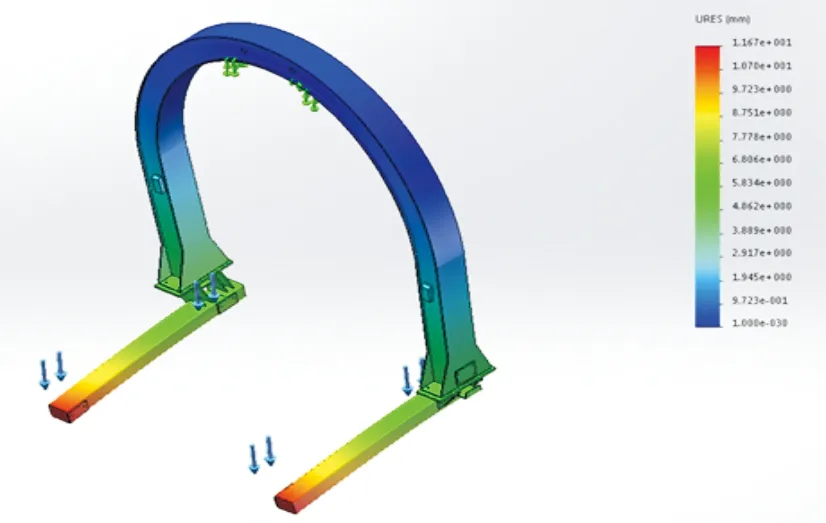

通过有限元软件对C型旋转吊具进行静应力与静态位移分析(如图2、图3所示),得到C型吊具结构的最大静应力约为119 MPa、最大位移约为11.67 mm。因此,设计的C型吊具结构满足整车底部装配整体翻转和在线拆装车门需求,同时满足必要刚度、强度和安全性要求。

图2 静应力分析

图3 静态位移分析

2.4 自平衡柔性工件吊具

现有的悬挂输送装置吊具容易随小车颠簸而抖动,或由于启动停止的惯性发生晃动,使工件发生位移,甚至脱离吊具。为此,在现有悬挂输送装置的基础上设计了一款具有缓冲和自平衡的柔性工件吊具。吊具的顶部安装有前、后稳定器,与前、后小车构成吊装连接。前、后稳定器结构相同,各具有一个中心座,两中心座通过销轴分别与吊具上的前、后吊耳构成转动连接[5],然后再与前、后小车通过连接件构成连接。中心座上设有一横向连杆,横向连杆的两端各安装有一缓冲减振器,其下端与吊具的侧杆构成铰接。

自平衡柔性工件吊具采用对速度反应灵敏的液压阻尼器为稳定装置。试验借助特殊结构阀门,控制液压缸活塞移动,以抑制吊具周期性载荷和冲击载荷的影响。试验吊具会产生与振动力同样大小的反向阻力,从而迅速吸收并传递冲击荷载的振动能量,以此扼制吊具产生较大的振动,减少振幅,起到保护吊具与工件的作用。吊具试验结果如图4所示。由图4可以看出,新型吊具的振动偏转角和振动稳定时间都明显低于普通吊具,两项参数均达到预期效果。

(a) 振动偏转角

2.5 四带提升机构

为满足快速输送的要求,载物车自带独立的升降机构,无需中间转换,可节省时间,提高效率,降低设备故障。四带提升机构设计为同轴双驱动,轨道上安装有安全二维码,小车上装有安全读码器,通过Movifit控制器对车组进行制动力矩检测、同步检测、定位检测,实现对多个小车组进行精确定位[6]。车载安全控制器用于监控整个小车系统的状态,包括安全速度、安全位置等,实时监控小车上的所有安全信号(如断带、过载或者车轮打滑等)。只要监控到异常,即通过关段行走和升降轴的STO(Safe Torque Off)信号停止运输。

四带提升机构采用了同轴连接的双驱动、稳固的剪式平衡机构、对角交叉配置的皮带、下降极限位的设计形式,即使出现单电机失速或皮带断裂的极端情况,设备的工作状态也可以继续保持。

3 二维码波导通信控制技术

随着社会进步,安全理念越来越受重视,安全PLC及安全通信在车厂已大量普及[7]。传统的工业无线WLAN不能实现安全通信,波导通信的研发与其独有的安全控制器技术很好地解决了安全通信的需求。波导通信基于工业无线WLAN的方式将无线电波限制在一个狭小的铝制凹槽(波导槽)里传播,片状天线通过凹槽接收无线电波,解决无线电波的干扰。

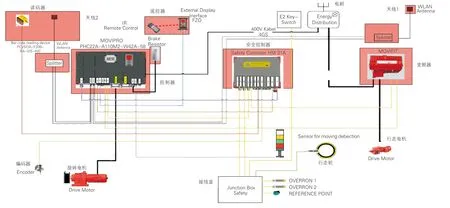

二维码波导通信控制系统架构图如图5所示。载物车上的“安全控制器+主控制器(旋转变频器)+行走变频器+安全传感器+安全二维码+编码器”形成一套完整的安全回路。主控系统采用西门子安全PLC及PROFINET+PROFISAFE总线与载物车实现实时安全通信,整个系统安全级别达到SIL3(PLD)标准,使载物车的水平行走(爬坡)和旋转变得极为安全可靠。载物车上的安全控制器实时检测二维码读写器的工作状态并接收读写器发送的实际位置值,载物车运行时通过计算行走轮的运转圈数来检测校验小车运行位置。通过旋转编码器检测吊具旋转角度及速度,适时调整旋转变频器输出频率,从而使旋转吊具以满足安全标准的适合速度旋转,并配以安全限位开关对吊具进行过位检测。

图5 二维码波导通信控制系统架构图

4 结束语

高速爬坡自行小车智能柔性输送系统采用输送轨道空中立体布置和非接触式移动供电小车,可实现高速输送,安全可靠。新型自主爬坡机构采用碟簧增压和辅助拖动技术,平稳可靠。自平衡柔性旋转吊具柔性化程度高,车身装配双驱联动四带提升机构,无缝伸缩轨道较好地满足了高速输送的要求,安全二维码波导通信控制技术实现了自行小车的精准定位和联网通信。

智能柔性输送系统的应用,实现了跨工艺和跨车间作业,车间工艺布局得到优化,减少了垂直升降机构、地面转接输送单元,降低了人工成本和设备投资,工作效率提高2倍多。该系统可以应用于汽车的总装、焊装、涂装和物料输送,并可向农业机械、工程机械、军工、轻工、电子、家电、建材、食品等行业和领域拓展,具有较好的经济效益与社会效益。