五沟煤矿1026工作面开采安全可靠性的研究

2021-04-23杨本水

严 旭,杨本水

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

煤炭是工业生产中极其重要的不可再生资源。国民经济的快速发展,强力地推进了煤炭资源的开发速度与开采深度,也使得其开采难度逐渐增大,煤炭采出率逐渐降低。近些年,虽然煤层的开采方式和开采技术得到了进一步优化,但在深部煤层开采过程中的煤矿事故仍时有发生。煤炭长期以来作为我国主要的能源来源[1],为我国经济建设,军事建设,做出了巨大的贡献。煤层从开采伊始就受到很多专家的重视,工作面应力大小及采场水力的扰动给煤层安全开采造成巨大的隐患,易导致采场失稳而形成采动裂隙和大面积沉陷区,严重影响地表建(构)筑物的安全及生态环境的稳定[2-5]。

国内外学者仍在不断地研究煤层开采过程中的采断破坏规律。王跃等[6]在大量实验和事故数据分析的基础上,通过定量安全评价的方法研究出了一种可靠实用的厚松散含水层和薄基岩下综放工作面安全评价方法。王素玲等[7]通过FLAC3D数值模拟研究,并结合突水系数法对矿区进行了突水危险性分区预测,对煤矿底板突水事故的发生做出了更加系统全面的预测和解释。贺小庆等[8]通过分析回采后采空区周围岩体的受力情况,提出分区治理、分区回收矿柱的方案,隔离了采空区间的相互影响,对于矿山安全、高效、经济开采具有重要意义。徐乃忠等[9]通过钻探查明地层构成,采用相似模拟试验,研究了多煤层开采过程中的覆岩破坏与地表移动变形特征。

鉴于此,结合实践勘察资料,本研究通过FLAC3D数值计算来模拟工作面推进过程中围岩应力和位移的变化,以评价五沟煤矿1026工作面回采的安全性和可行性,旨在对相似工作面安全高效地开采煤炭资源提供一定的指导。

1 工程概况及水文地质条件

1.1 工作面概况

坐落于安徽淮北的五沟煤矿为隐伏煤田,煤层上覆盖着一层厚厚的松散层。二采区原设计开采上限在西翼标高-340 m水平。因压煤而造成巨大的煤炭资源损失,其经济技术合理性还有待研究。1026工作面处于南二采区西翼,工作面机巷长度为1 399 m,风巷长为1 406 m,切眼总计长为140 m。该工作面10煤煤层均厚为4.0 m,平均倾角为8°。地质储量为708 231 t,可采储量为685 655 t。根据1026工作面附近的J5-3,31-1,J5-4等6个钻孔的资料可知,1026工作面开采的10煤煤层顶板一定范围内细砂岩和粉砂岩的占比较高,泥岩较少。10煤煤层直接顶板岩石的强度较低,含少量砂,厚度约2.0 m,部分地段顶板可能为浅灰色粉砂岩,老顶为细粉砂岩。1026工作面一定范围内,岩性以细砂岩和粉砂岩为主,泥岩较少。10煤煤层直接底板主要成分为粉砂岩,厚度约在3 m以下,部分地段可能出现粉砂与细砂岩互层现象,老底为细砂岩。

1.2 水文地质条件

新生界松散层“四含”钻孔资料显示,第四含水层底板埋深为271.41~278.40 m,平均埋深为275.29 m,含水砂层厚度为15.08~25.81 m,平均厚度为21.90 m。主要成分为粘土质砂以及砂岩的“四含”岩性相对复杂,0~4层的粘土、亚粘土以及钙质在部分区域富集,呈现为胶结状砂砾。“四含”静止水位标高+17.92 m,流量q=0.005 L/s,水化学类型为SO42-,Na+,Mg2+。结合矿区的水文地质参数以及分析各个含水层的水质特征,依照“三下”采煤规范,上覆于1026工作面的第四含水砂层富水性弱,且其产流补给排水能力不畅,呈固结-半固结状态,对1026工作面的安全回采影响不大。

2 1026工作面突水危险性分析

在工作面推进过程中,煤层受到扰动容易出现煤层底板突水,这与地质构造、含水层含水量、隔水层厚度等多方面因素有关。《煤矿防治水规定》(2009年)中指出,突水系数是评价煤矿突水风险的重要指标。根据《煤矿防治水规定》(2009年),岩层段破块段突水系数不应大于0.06 MPa/m。由实际工况得知,10煤底板突水系数的最大值为0.027 MPa/m,因此在工作面回采过程中不易发生突水事故。

五沟煤矿1012,1013,1016,1017,1018,1021,1023,1025工作面已经回采完毕,1031工作面正在开采,其工作面突水系数分别为0.047,0.045,0.049,0.046,0.047,0.047,0.048,0.042,0.048。1026工作面附近工作面突水预测p-m图如图1所示。由p-m图可看出,1026工作面附近的工作面均处于回采安全区,因此1026工作面可以正常回采。

图1 1026工作面附近工作面突水预测p-m图

3 1026工作面开采安全可靠性分析

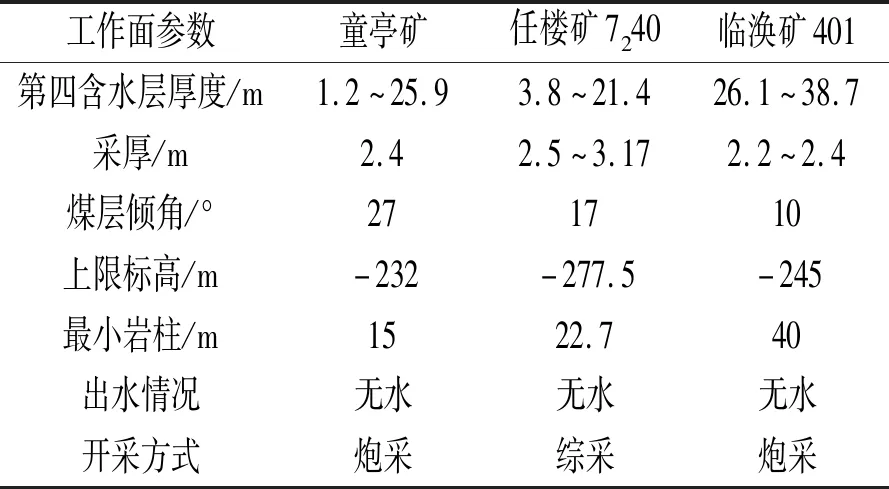

与五沟煤矿相邻的淮北矿业集团童亭矿、临涣矿和皖北煤电集团任楼煤矿的“四含”赋存情况与二采区相近,在开采过程中采取短大快流、推进均匀连续等手段来加强对工作面顶底板的管理、预测和监控水况,有效地减弱了覆层的破坏程度,在回采工程中均实现了安全无水开采。周边矿井“四含”下煤层开采情况见表1。结合上述3个矿煤层成功开采的工程实例及试采资料,通过制定及时有效的管理和技术措施,1026工作面实行安全开采在技术上是可行的。

表1 周边矿井“四含”下煤层开采情况

4 FLAC3D软件模拟分析

4.1 确定地层模型范围

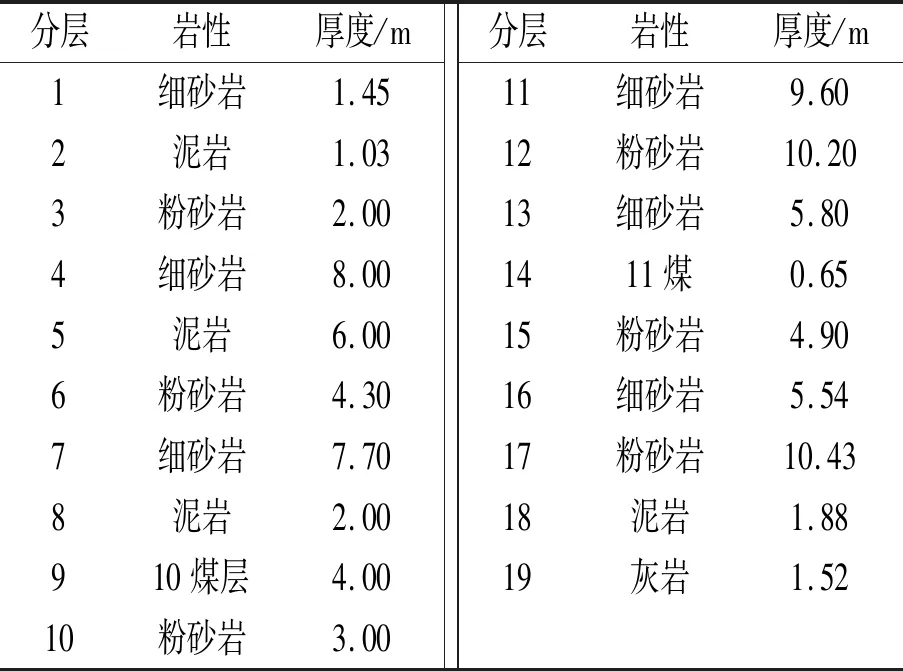

采用三维直角坐标系模拟煤层推进过程中的应力与位移变化,根据五沟煤矿1026工作面顶底板岩石性质及相关资料数据,建立300 m×300 m×90 m的模型,x轴为煤层倾向方向,y轴为煤层推进方向,z轴为重力方向,煤层平均倾角为8°,采宽为120 m,采用25 m步距模拟工作面推进。使用模拟软件完全分析计算出实际情况的复杂性是十分困难的,故将模型简化为19层。第11层10煤层为本次模拟开挖层。岩层分层见表2。

表2 岩层分层

模型网格划分图如图2所示。岩体的各项物理参数是分析覆岩运动和破坏演化规律的关键。通过对1026工作面现场的岩体取样,进行单轴拉压试验,以实验数据为基础,构建模型中各层的物理力学参数。本模型中使用的10煤顶、底板岩石力学参数见表3。

图2 模型网格划分图

表3 10煤层顶、底板岩石力学参数

4.2 模型边界条件及初始应力的确定

模型的侧面和底面设置位移边界,因实际煤矿开挖中围岩不会沿水平方向向四周变形,所以需要限制模型边界位移,模型采用固定边界的方式,x和y方向固定两端边界,z方向固定底部边界,自由边界为模型顶面。10 煤上覆岩层结构复杂多变,且埋深较深,模型的原始应力由构造力与自重应力叠加而成。随着深度增加,岩体的应力值一般近似线性增加,其随深度变化的线性回归方程为:

(1)

式(1)中,H为埋深(m);γ为上覆岩层的体积力(kN/m3)。

4.3 工作面推进及围岩的破坏准则

根据1026工作面的实际情况,采用长壁开采方式,并使用垮落法管理顶板,煤层采厚为4.0 m,模拟120 m采宽采全厚。在模拟开挖工作面时,每次挖掘按照25 m的推进速度进行,在进行下一次推进之前再计算应力平衡。每一步推进时应力的释放相互独立,共计采取3个步骤研究采空区覆岩的变形破坏规律。本次模拟地层采动覆岩破坏规律采用C-M屈服准则,其公式为:

(2)

式(2)中,C为粘结力;σ3为最小主应力;σ1为最大主应力;φ为内摩擦角。

4.4 数值模拟结果分析

1)采动后模型竖向应力分析。

工作面推进期间的竖向应力云图如图3所示。不同煤层推进深度下的竖向应力见表4。由图3和表4可知,煤层推进至25 m时,竖向应力为-9.38~0.15 MPa;煤层推进50 m时,竖向应力为-10.51~0.25 MPa;煤层推进75 m时,竖向应力为-9.91~0.32 MPa;煤层推进100 m时,竖向应力为-10.56~0.32 MPa。

(a) 工作面煤层推进25 m

表4 不同煤层推进深度下的竖向应力

因此,竖向应力主要集中于采空区围岩中,工作面顶、底板出现了应力集中现象,推进深度增大时相应的拉应力会被开挖的区域分散掉,使得开挖后的区域会随之出现拉应力,但随着工作面的推进拉应力却逐渐减小,采空区主要威胁来自于顶板冒落垮塌,伴随工作面掘进,竖向应力最大值始终位于已采煤层的两端。为防止工作面两侧围岩被压垮,需要对其进行加固支护,增强其抗压能力。

2)采动后模型剪应力分析。

工作面推进期间的剪应力云图如图4所示。不同煤层推进深度下的剪应力见表5。由图4和表5可以看出,煤层推进至25 m时,剪应力为-1.62~1.60 MPa;煤层推进50 m时,剪应力为-1.88~1.75 MPa;煤层推进75 m时,剪应力为-1.58~1.54 MPa;煤层推进100 m时,剪应力为-1.58~1.69 MPa。

表5 不同煤层推进深度下的剪应力

因此,开挖段的端部一般为剪应力值最大处。在模型范围内,采空区中部出现一条与煤层平行的分界线,在分界线两端,剪应力方向发生改变。在剪应力方向改变的区域内,剪切破坏发生在顶板和底板上。这与剪切破坏的特点相一致。工作面推进25 m时,应力集中出现在工作面的两侧;当工作面推进到100 m时,上覆岩层中的应力分布和断裂带会发展成明显的“马鞍型”。伴随工作面进一步推进,剪应力范围发生变化。可以发现,随着采空区不断扩大,剪应力正负值之间的差距也逐渐扩大,导致剪切破坏发生的频率不断增加。当推进达到最大值时,剪切破坏的频率是推进刚开始时的3倍。

(a) 工作面煤层推进25 m

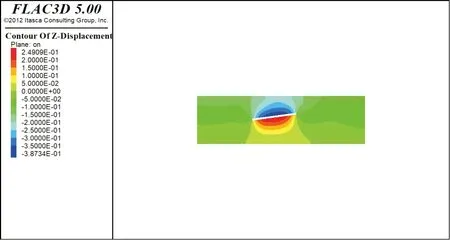

3)采动后模型位移分析。

工作面推进期间的位移云图如图5所示。不同煤层推进深度下工作面的位移见表6。由图5和表6可知,采煤层推进至25 m时,顶、底板最大位移分别为1.63 cm和2.36 cm;煤层推进50 m时,顶、底板最大位移为2.49 cm和3.87 cm;煤层推进75 m时,顶、底板最大位移为2.78 cm和4.02 cm;煤层推进100 m时,顶、底板最大位移为2.40 cm和4.22 cm。

表6 不同煤层推进深度下工作面的位移 m

因此,随着采煤工作面不断推进,工作面上覆岩层开始缓慢变形下沉,底板位移引起底鼓变形,工作面上覆岩层位移呈拱形分布。煤层开挖时,煤层左右两侧发生位移。这是由采空区的应力集中导致的。推进越深,位移变化越大,但位移的变化率会随着工作面的推进而缓慢减小,最后逐渐趋于稳定。

(a) 工作面煤层推进25 m

5 结论

基于五沟煤矿1026工作面的工程地质和水文地质资料,通过 FLAC3D模拟软件对1026工作面10煤层开采过程中竖向应力、剪应力、位移等参数进行了分析,得出如下结论。

1)煤层开采过程中顶、底板出现的拉应力随着掘进深度增加而减小。随着工作面宽度增加,竖向应力不断增加,其增加速度缓慢下降,直至稳定。1026工作面的峰值竖向应力较小,对煤层的安全开采影响不大。

2)工作面剪应力峰值会随着开挖深度增加而增大。随着采空区范围不断增大,剪应力正负值的差距也在不断增大,剪切破坏的产生频率也相应增加。

3)1026工作面的竖向位移普遍较小,对煤矿安全开采的影响相对较小。实际开采过程中,应该加强煤层顶、底板的管理,减少因开挖而导致的竖向位移,从而减小覆岩塌陷和突水的发生。