河蟹去壳设备的设计与关键部位仿真分析

2021-04-23鄢铭亮朱建平赵家宾

赵 煜,鄢铭亮,朱建平,汪 康,赵家宾

(上海海洋大学工程学院,上海 201306)

中国是世界上最大的水产养殖生产国[1],水产品产量一直保持持续增长,水产品加工是延续中国渔业发展的重要发展方向。21世纪以来,河蟹的养殖规模迅速扩大,2017年全国淡水养殖产量达到75.09万t,2018年全国淡水养殖产量已经达到了75.69万t[2]。河蟹肉质细嫩,蛋白质含量高,不饱和脂肪酸种类丰富,并且富含钙、磷、铁、锌、铜、糖类、蟹黄素、蟹红素等营养物质,是一种优质水产蛋白源,因其独特的风味和较高的营养价值而备受消费者喜爱[3-4]。蟹壳中也富含虾青素、钙和甲壳素,可以进一步开发利用,变废为宝,以获得经济价值[5-7]。

螃蟹除了鲜活食用以外,其深加工增值也具有十分广阔的前景。对螃蟹进行加工,特别是进行深加工和综合利用,不仅可以解决其易于变质而又集中上市的矛盾,还可以提高螃蟹的综合利用率,从而提高螃蟹的总体经济效益。目前,水产品加工总体上仍以劳动密集型为主,机械化、自动化程度不高,装备普及率较低[8]。手工去壳不仅劳动强度大,耗时长,而且容易对肉质造成污染,对食品的安全性也会产生影响,且甲壳坚硬锋利,容易对劳动者造成伤害。与人工处理相比,机械式加工设备的生产效率更高,水产加工品的品质也更有保证[9],而且可以有效防止产品在加工过程中受到污染,产品的安全性有一定的保障[10]。

根据河蟹的物理特征,设计了一种河蟹去壳设备,以提高河蟹制品生产率,降低生产成本,最大化提高河蟹的综合利用价值。

1 国内外研究现状

1.1 国内研究现状

国内对螃蟹加工设备的研究大部分是有关螃蟹壳肉分离的相关设备,其通过滚筒、滚轴挤压蟹壳来获取蟹肉。李彤等[11]发明了一种机械式蟹脚壳肉分离机构,该机构通过上、下滚轴的挤压,实现蟹脚的壳肉分离。孙刚等[12-13]发明的螃蟹去壳盒,盒盖上的刀片可以插入到螃蟹中,然后将盒盖整个翻开,顺势将螃蟹壳打开,快捷方便,提高了使用者的效率,但是需要手动操作。陈超等[14]设计了一种辊筒挤压式蟹脚壳肉分离机构,该机构利用对辊的挤压作用完成蟹脚的壳肉分离,但是对于蟹盖的去除没有提及。欧阳杰等[15-16]对河蟹的机械式壳肉分离进行了研究,结果表明皮带挤压最适合蟹身的壳肉分离,滚轴挤压最适合蟹脚的壳肉分离,真空吸滤最适合蟹钳的壳肉分离。叶韬等[17]使用超高压辅助螃蟹脱壳,得出与传统蒸煮处理相比超高压处理能在一定程度上缩短蟹分割加工的前处理时间。

1.2 国外研究现状

国外对螃蟹加工设备的研究起步较早,设备种类也较为丰富,涉及壳肉分离设备、清洗设备和螃蟹切割设备等。Thompson等[18]利用刀片切除背甲壳,然后使用刷子去除蟹鳃,最后使用喷洒装置清洗蟹体。Cook等[19]发明了一种螃蟹壳肉分离的装置,该机构使用锯齿锯掉蟹腿和蟹钳,通过高压水将蟹肉冲出,破坏了蟹肉的品质。Davis等[20]发明了一款螃蟹壳肉分离设备,以方便蟹肉从壳内分离出来。该设备通过带式输送机上滚棒的挤压从而分离出蟹肉,然后水射流冲洗滚棒表面让蟹肉从滚棒上脱落。Lockerby等[21]设计了一种螃蟹切割装置,该装置使用刷子去除蟹鳃和其他不可食用物质,用旋转的切片刀将蟹体对切。Lapeyre[22]公开了一种有关熟螃蟹加工的装置。可以让螃蟹沿着预定的路线去除螃蟹的背甲壳和蟹腮并进行切割,最后喷嘴喷出射水流冲洗蟹体。Guglielmo 等[23]公开了一种自动有效提取蟹肉的方法。该方法使用高压水冲去蟹鳃和其他不可食用部分,然后通过离心机将蟹肉从壳里分离出来。Hicks 等[24]先使用旋转刀片去除螃蟹的背甲壳和蟹脐,然后将清洗后的蟹体对切。Winslow等[25]发明了一种用于切割螃蟹的设备,首先将螃蟹的蟹脚夹在弹性的环形带中,然后使用旋转的刀片将螃蟹的背甲和蟹脐切除。Zhou[26]设计出了一种螃蟹剥壳机,该机器主要使用剖切装置对蟹壳进行剖切,用吸料管对蟹黄和蟹肉进行收集,采用吸滤的方式可能会要求真空的工作环境。Courage等[27]发明的螃蟹屠宰机可以测量甲壳的尺寸,并通过定时启动相应工具来移除螃蟹的背甲壳、蟹腿和蟹脐。Quisenberry[28]发明了一种螃蟹清洁工具,包括底座和固定设置在底座顶部的楔形刀片。其中,楔形刀片可将螃蟹的甲壳分成左右两半。Lim等[29]发明了一种蟹壳剥壳装置,该装置通过喷射高压水来除去螃蟹的腮,从而减少手工操作去鳃的时间。Mcneal等[30]发明了一种螃蟹开口工具,该工具可以很方便地对蟹壳、蟹腿进行分割。Lawrence[31]发明了一种弹簧式抓蟹装置。弹簧抓取装置包括用作手柄的细长杆,其中两个夹爪连接到其端部。夹爪通过一个偏向闭合位置的弹簧铰链连接,当夹爪闭合时可以将螃蟹抓住。Anderson 等[32]发明了一种螃蟹分解工具,该工具的结构类似剪刀,可以很方便地对螃蟹进行分解。Li[33]设计了一种螃蟹束缚工具,该工具拥有弹性束缚效果,可有效避免螃蟹捆绑,打结等操作。

国外对螃蟹加工设备研究的起点较早,起步于20世纪60年代,设备种类和功能也较为丰富,包括螃蟹的分割、清洗、蟹腮去除等。国内对螃蟹加工设备的研究与国外的差距较大,研究的时间起点也滞后于国外,21世纪初才开始。国内研究的设备的种类和功能也不及国外的丰富,国内研究的功能主要是蟹腿壳肉分离、蟹壳分割等。

本研究对目前现有的去壳加工方法进行参考分析,根据河蟹的物理特征,针对不同的部位,采取不同的方法,以实现对河蟹的背甲去除,蟹黄分离,蟹腮去除,蟹肉分离。其中:以切割理论为基础,设计了去背甲剖切机构;以气压理论为基础,设计了一种蟹黄气压分离装置;以高压水喷射原理为基础设计了除蟹鳃装置;以柔性体受压理论为基础,设计了一种机械式壳肉分离装置。

2 河蟹的物理特征及分割工艺流程

河蟹的外部结构如图1所示。

图1 河蟹的外部结构图

中华绒螯蟹(Eriocheirsinensis),俗称河蟹、大闸蟹、毛蟹,属节肢动物(Arthropoda)、甲壳纲(Crustacca)、十足目(Decapoda)[34]。河蟹的外部结构主要分为头胸部、腹甲、胸足几个部分。河蟹的头部和胸部统称为头胸部,由背甲和腹甲包被。头胸甲表面凹凸不平,有很多与内脏相对应的区域。蟹脐折叠在头胸部下方,共有7节组成,雄蟹呈三角形,雌蟹呈半圆形。胸足一共有5对。包括1对螯足和4对步足。

根据河蟹的身体组织结构特点,对其进行科学的分割加工保鲜处理,加工出蟹钳、蟹腿、蟹柳、雄黄、雌黄、蟹膏、蟹粉、碎肉、边角料、炒制蟹黄粉等十余种系列制品。河蟹的分割工艺流程:保鲜→清洗→蒸煮→冷却→去腿、剥壳、剥离蟹肉和蟹黄→检验→贮存、输送。河蟹的去背甲、收集蟹黄、剥离蟹肉是机械化加工工艺过程中的主要技术难题,本研究主要针对这几个方面进行了设计和研究。

3 整机结构及工作原理

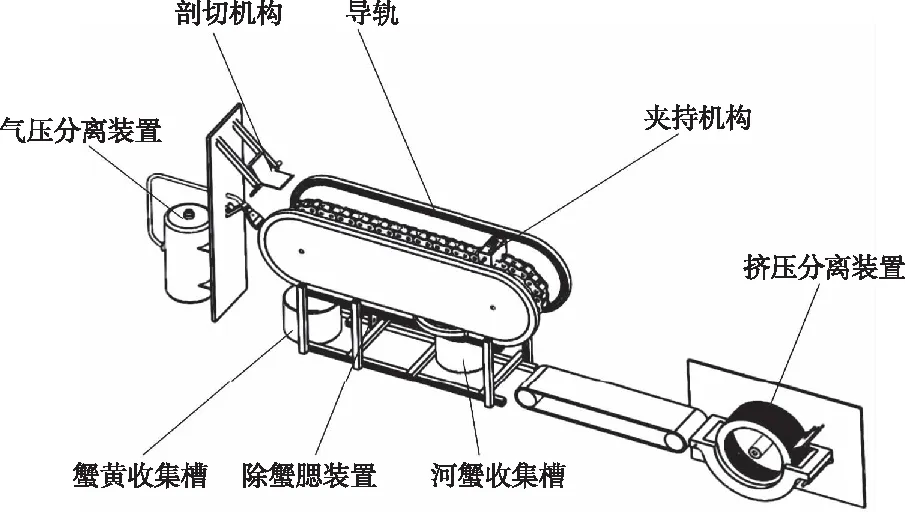

河蟹去壳设备的整机结构主要由夹持机构、蟹黄气压分离装置、剖切机构、蟹身挤压分离装置等组成。结构示意图如图2所示。

图2 河蟹去壳设备

将清洗好的河蟹背部朝上,头部朝右放置,使用夹持机构的夹齿夹在河蟹蟹足于腹甲之间凹进的位置;随着导轨输送到剖切机构的位置,剖切机构工作,切除河蟹背甲;输送到气压分离装置工作的位置,气压分离装置工作,将蟹黄吹落到蟹黄收集槽;输送到除蟹腮装置的位置,除蟹腮装置工作,去除蟹鳃等杂质;输送到河蟹收集槽上方,导轨逐渐变宽,夹持机构随弹簧的拉伸而张开,河蟹掉落到河蟹收集槽里;然后对河蟹进行蒸煮、去蟹足、清洗等处理,将处理好的河蟹腹部朝下放置在传送带上,输送到挤压分离装置的位置,通过挤压滚筒和滑槽的挤压对蟹身进行壳肉分离,最后蟹肉收集在挤压滚筒内部,蟹壳从滑槽右侧挤出。

4 关键部件设计

4.1 夹持机构

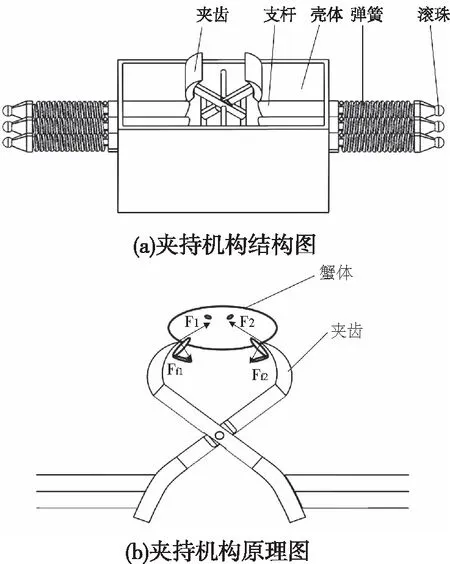

夹持机构的作用是把蟹体夹持住,把待加工的蟹体传送到不同的工位进行切除背甲、收集蟹黄、去腮等。夹持机构主要由夹齿、滚珠、壳体等组成,结构示意图及原理图如图3所示。

图3 夹持机构

由图3(b)可以看出,夹持机构是通过夹齿的压力和摩擦力将蟹体夹住,同时夹齿的尖端比较尖锐以增加对蟹体的夹紧力,使之能承受蟹背甲切除时的拉力作用。由图3(a)可知,夹持机构上有两个相互铰接的夹齿,夹齿可以转动实现夹持功能;设置有3根弹簧支杆,以保证传送过程中的平稳性;后续的剖切工序是从河蟹背甲部分切除,夹齿只需夹住蟹足和蟹腹中间凹进的部分,而不是夹住整个蟹体。因此,夹齿设计应与蟹体大小相匹配,确保河蟹腹部朝下、背部朝上,能够被夹持住。夹持机构上的支杆一端与夹齿连接,另一端设置有弹簧和滚珠。夹持机构的设计与导轨相匹配,当滚珠与导轨接触时,在导轨的作用下两侧的支杆被挤压,使得夹齿夹紧。导轨是可以调整间距的,其目的是调节夹齿的作用范围来适应不同大小的蟹体。当完成整个工作过程时,导轨逐渐变宽,夹齿在弹簧的作用下张开,进入下一个工作循环。

4.2 剖切机构

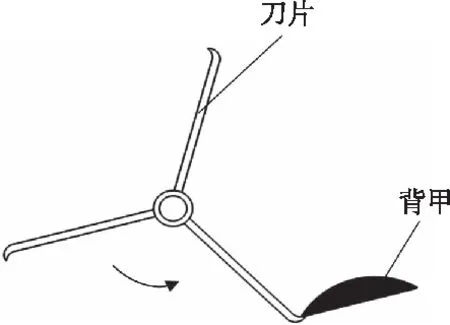

剖切机构的作用是把河蟹的背甲切开,主要由刀具、电机、和刀架等组成。工作原理图如图4所示。

图4 剖切机构原理图

剖切机构在电机的驱动下高速旋转,沿蟹体尾部附近切除背甲。为了更好地切割背甲,剖切机构设置3个旋转的刀片,刀片的刀尖有一定的弧度;刀片安装在刀架上,可通过调节刀架的上下位置来达到更好的切割位置。在刀架上下方位,可以调节刀架的上下位置来达到更好的切割位置。刀具刀片在电机的驱动下高速旋转,沿着蟹体尾部附近切除背甲。

4.3 气压分离装置

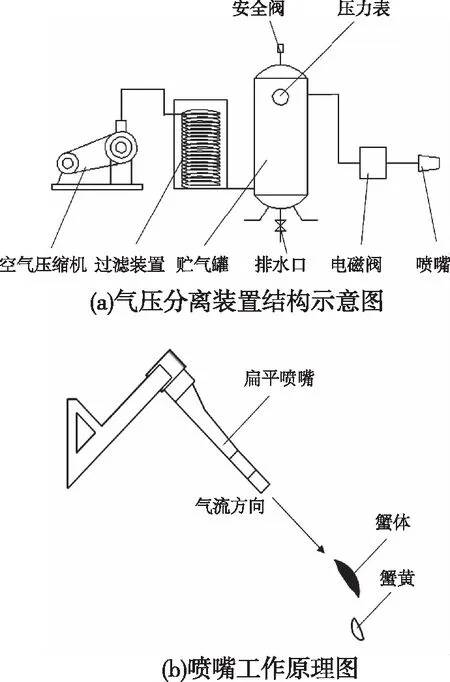

气压分离装置如图5所示。

图5 气压分离装置

河蟹随着夹具移动到蟹背与喷嘴平行的位置时,气压分离装置开始工作,蟹黄随着气流掉落到蟹黄收集槽。气压分离装置的作用是通过气压将剥离背甲的河蟹中间部位的蟹黄吹离进蟹黄收集箱。气压分离装置主要由空气压缩机、贮气罐、喷嘴等组成,结构示意图如图5(a)所示。蟹黄通过喷嘴喷出的气流从蟹身分离,工作原理如图5(b)。为满足气流宽度覆盖蟹体,从而达到最大程度收集蟹黄的目的,要求喷嘴将低压压缩空气转换为目标高速集中的扁平气流,分布均匀,喷雾形状统一,故设计为扁平喷嘴。

4.4 挤压分离装置

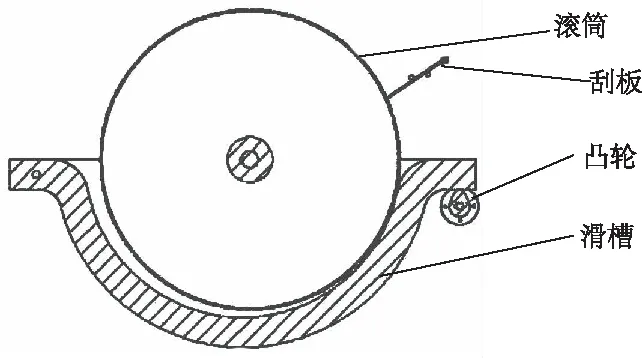

挤压分离装置的作用是将蟹肉从剩下的蟹壳中分离,其剖视图如图6所示。

图6 挤压分离装置

挤压分离装置是基于柔性体受压理论设计的,河蟹经挤压滚筒与滑槽的挤压后发生形变,从而迫使蟹肉与蟹壳分离。其中滑槽是该机构最关键的部件之一,是挤压过程中的活跃区域,其曲率的设计要求与滚筒的表面相匹配。滑槽与挤压滚筒的间隙逐渐变窄,可以得到更好的分离效果,同时可以起到缓冲好的作用;挤压轮上面均匀分布了2~5 mm的小孔,蟹肉可以通过小孔,被挤压进入挤压滚筒内部;凸轮用于调节挤压滚筒与滑槽的间距;刮板用于刮落粘在挤压滚筒上面的蟹壳;其中挤压滚筒可由电机驱动。将前处理好的河蟹腹部朝下放置在传送带上,从壳肉分离装置左侧进入滑槽,经过挤压滚筒和滑槽的挤压后,蟹肉通过小孔的挤压和剪切进入挤压滚筒内部,蟹壳从滑槽右侧挤出。

5 关键部位仿真分析

5.1 气压分离装置仿真分析

5.1.1 模型建立及网格划分

气压分离装置作为去壳设备的关键部分之一,其气压产生的流场很难用理论的公式进行准确计算。在本设计中,掌握气流的状态是很重要的,需要采用一定的分析方法。借助ANSYS Fluent分析软件可以很方便地对气压产生的流场进行模拟仿真的分析,得到不同的气流速度下流场的状态。本研究采用ANSYS Workbench有限元分析软件中的CFX模块进行流场的仿真分析。

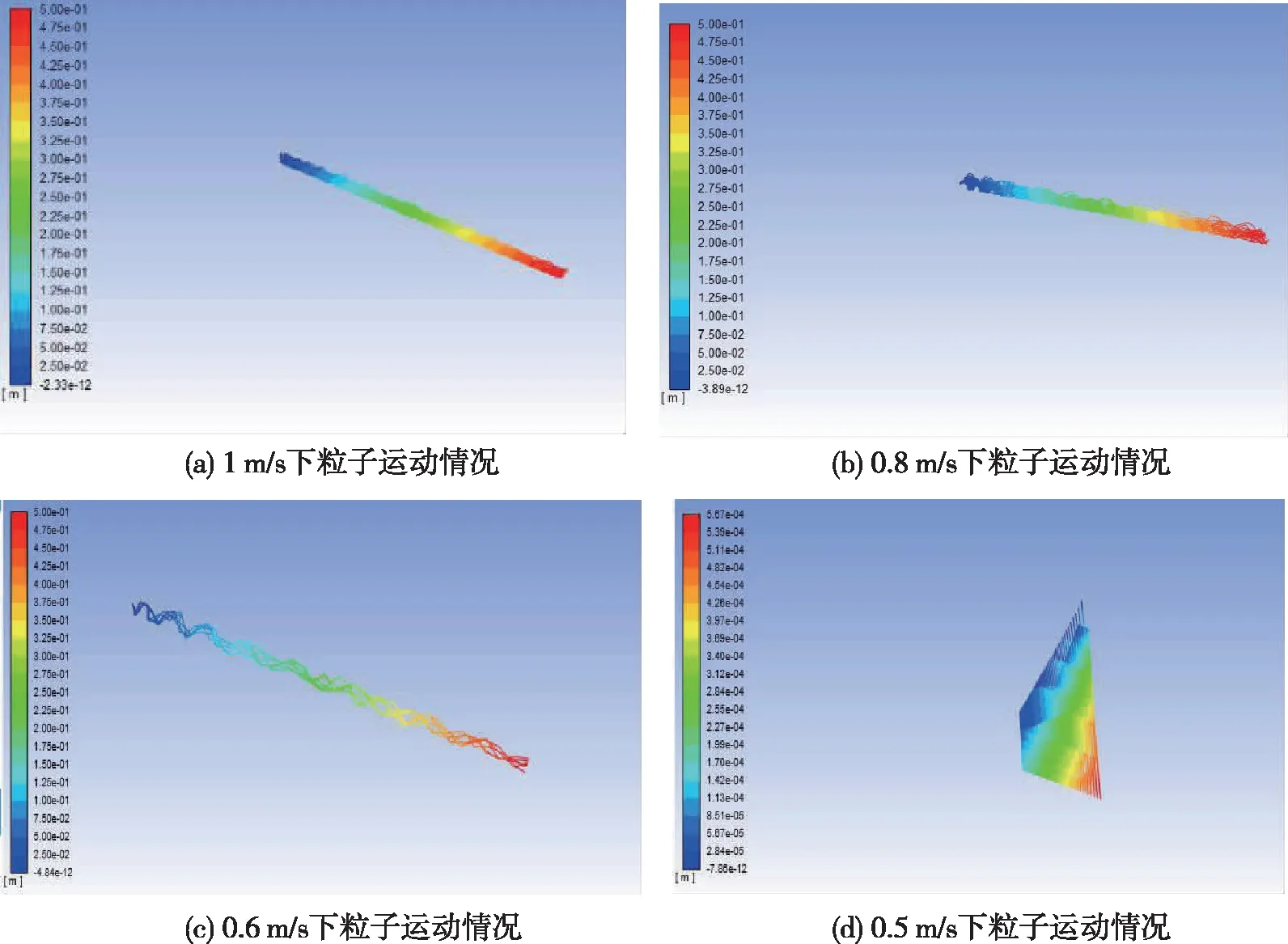

为了分析不同气流速度下蟹黄粒子的移动情况,设置50个半径为1~2 mm的离散型颗粒替代蟹黄,颗粒的密度500 kg/m3。选取4种不同的进口气流速度进行建模分析:(1)进口气流速度为1 m/s;(2)进口气流速度为0.8 m/s;(3)进口气流速度为0.6 m/s;(4)进口气流速度为0.5 m/s。

网格划分对模型的计算有着非常重要的意义,其好坏直接决定了计算模型的计算误差和计算效率。考虑到在同等网格尺寸下大大减少网格数量,并且可提高网格质量和计算精度,本研究将网格尺寸控制为0.2 mm,并采用多面体网格。在模型尺寸较小的结构处,为了提高计算精度,适当的细化网格尺寸。同时为使仿真结果更接近于真实情况,网格划分中在管道边界插入膨胀层。根据该装置的工作情况,网格模型设置为半径2.5 cm,高50 cm的圆柱。流场的边界条件为:(1)气流进口为速度进口;(2)出口设置为流过出口。采取上述办法将模型划分网格后如图7所示。

图7 流域网格模型

5.1.2 仿真结果分析

通过仿真计算,得出4种气流状态下蟹黄粒子的运动情况,仿真结果如图8所示。

图8 ANSYS FLUEN仿真结果

由图8可以得到4种气流速度下粒子的运动情况。从图8(d)可以看出,进口气流速度为0.5 m/s的情况下蟹黄粒子的最远位移量低于0.01 m,几乎没有移动;从图8(c)可以看出,进口气流速度为0.6 m/s的情况下只有部分粒子的位移量达到0.5 m;从图8(a)和图8(b)可以看出,0.8 m/s和1 m/s的进口气流速度均可以使全部粒子位移量达到0.5 m。

综上所述,0.8 m/s的气流速度是使蟹黄粒子受到气压后产生运动的临界值。当气流速度小于0.8 m/s时,无法满足工作要求;当气流速度大于0.8 m/s时,可以满足工作要求。因此,可以选择1 m/s的进口气流速度来满足设计要求。

5.2 挤压分离装置仿真分析

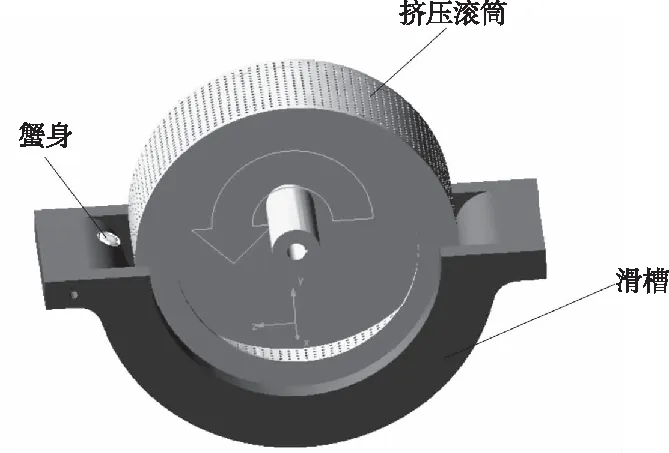

5.2.1 模型建立

用三维软件SolidWorks建立挤压分离装置三维模型。为了便于仿真、减少约束,并且根据研究的内容和目的,模型中只保留该装置的执行机构(即滑槽和挤压滚筒),其他无须研究和不影响仿真效果的零件被省略,同时省略了轴承、螺栓、螺母和垫圈等仿真无关标准件,用于仿真分析的蟹身简化为扁形几何体。将建好的模型导出为Parasolid格式,装配关系要保证正确,零件不要有干涉,然后将其导入到ADAMS中,完成SolidWorks和ADAMS之间的图形数据转换,导入后的模型如图9所示。定义坐标轴如下:X轴正方向平行于滚筒轴中心线向前,Y轴正方向垂直向上,Z轴正方向垂直与辊轴中心线向左。

图9 ADAMS仿真模型

5.2.2 仿真结果分析

滑槽和挤压滚筒均采用304号不锈钢材料,密度为7 930 kg/m3;蟹身厚度为10 mm,密度500 kg/m3。蟹身与零件的接触参数设置为:接触刚度1×105N/mm,刚度贡献指数2.2,阻尼系数10,全阻尼穿透值0.1 mm。定义辊轴转速为30 r/min,仿真时间为1 s。蟹身在Y轴向的运动轨迹如图10所示。

由图10可知,蟹身在0~0.3 s内Y轴向位移量下降,到达滑槽的底部。0.3~0.7 s内Y轴向位移量上升,该段时间内,蟹身与挤压滚筒接触,在挤压滚筒的摩擦力作用下,蟹身沿滑槽继续移动。蟹体在挤压滚筒的带动下,沿着滑槽移动,大概在0.7 s后,蟹壳从滑槽右侧挤出。

图10 Y轴向运动轨迹

由上述结果可以得出,蟹身在于滚筒开始接触时开始进行挤压,通过滚筒的压力和小孔剪切力将蟹肉与蟹壳分离。挤压过程中滑槽与滚筒的间距逐渐缩小至1 mm,最终完成蟹肉与蟹壳的完全分离。该机构使用了曲率与滚筒相匹配的滑槽,与皮带挤压[15-16]和滚棒挤压[20]的方法相比,使用滑槽与滚筒配合的方法,可有效避免皮带与滚筒间距不合适或者蟹肉不方便收集的问题。

6 结论

通过对河蟹去壳设备的夹持机构、剖切机构、气压分离装置及挤压分离装置等的设计,能够高效地实现河蟹背甲切除、蟹黄收集和蟹肉分离。使用ANSYS Fluent对气压分离装置进行蟹黄分离仿真,仿真结果显示,1 m/s的气流速度能够使蟹黄在气流作用下移动50 cm以上的距离,达到预期的设计要求;使用ADAMS对壳肉分离装置进行仿真,得到了蟹身在受到转速为30 r/min的滚筒挤压后的运动轨迹,该运动轨迹与预期相符合,证明了该模型的设计是合理的。

□