星载双反射面偏置天线可展开双轴指向机构设计

2021-04-22殷康程霍银龙谢晓光李小冬

殷康程 ,永 强 ,霍银龙 ,谢晓光 *,李小冬

(1. 中国科学院长春光学精密机械与物理研究所,吉林长春130033;2. 中国科学院大学,北京100049;3. 中国科学院国防科技创新天基动态快速光学成像技术重点实验室,吉林长春130033)

1 引 言

星载天线处于卫星通讯系统的最前端,其性能指标的好坏直接影响着卫星通讯的质量,在卫星通讯系统中起着重要作用。反射面天线因其具有频率范围宽、增益高、旁瓣低等特点,成为星载天线研究的热点。

在工程上通常根据馈源与反射面的相对位置,将反射面天线分为前馈天线与后馈天线两种。前馈天线具有方向性好、结构简单等优点,但增益较小,同时较长的馈线也会使噪声温度有所提高。后馈天线存在主、副两个反射面,以较短的纵向尺寸实现了长焦距抛物面天线的性能,具有结构紧凑、增益高、主瓣尖锐等优点,同时由于馈源后馈,缩短了馈线长度,使噪声温度得到降低;但在结构上天线副反射面会对主反射面产生明显遮挡,严重降低天线口面效率。双反射面偏置天线是截取后馈天线的一部分所构成,在结构上天线副反射面偏离主反射面的正前方,避免了对主反射面的遮挡,大大提高了天线的口面效率,同时保留了后馈天线结构紧凑,高增益的优点[1-4],在航天系统中具有极大的应用前景。

近年来,随着卫星技术的不断发展,为提高卫星天线机动灵活的工作能力,星载天线通常要求具有两维或更多维度转动和定位的功能,即进行天线指向机构的设计。国内目前常用的星载天线指向机构大多为两维并且主要适用于前馈与后馈天线,双反射面偏置天线指向机构在航天系统中由于偏置角难以装调与固定,机构强度、刚度以及轻量化设计要求高等原因,目前只在地面系统中应用较多,如中国电子科技集团公司第54 研究所研制的 SKA 中国验证天线[5];国外针对双反射面偏置天线指向机构的研究相对成熟,如OneWeb 公司设计生产的双反射面偏置天线指向机构已成功应用于低轨卫星互联网计划中的OneWeb 星座中[6]。

本文讨论了国内传统天线指向机构构型设计的优点和弊端,并借鉴国外先进设计经验,针对双反射面偏置天线的结构特点和航天系统的特殊要求设计了一种以双轴连杆为基础的双反射面偏置天线可展开双轴指向机构,并详细介绍了双轴指向机构的组成以及双轴连杆,锁紧释放装置等关键部件的优化设计,最后通过对指向机构原理样机进行振动试验及振动试验后双轴夹角精度的测量,完成了指向机构设计的合理性验证。

2 指向机构构型设计

2.1 指向机构设计指标

针对某卫星星载双反射面偏置天线可展开双轴指向机构的需求,指向机构设计应满足如下指标要求:

(1)由于天线指向机构需要在卫星舱板上进行安装,受到卫星发射时整流罩尺寸包络的约束,要求机构外形尺寸不能过大,应小于800 mm×500 mm×300 mm;

(2)双轴指向机构设计要求机构负载中副反射面重量不大于0.2 kg,主反射面重量不大于1kg,并要求机构总质量(不含负载)不大于3 kg;

(3)双反射面偏置天线双轴指向机构对双轴的工作角度范围要求如下:轴 1:0°~163°,轴 2:0°~360°连续旋转;

(4)为避免双轴指向机构的低阶模态与火箭或卫星的固有模态重叠或相近,导致发生共振,指向机构必须具有优良的动力学性能,应满足在带负载条件下,压紧状态一阶固有频率大于100 Hz;

(5)为保证双轴指向机构在经历了卫星发射等严酷的运载力学环境后,指向机构在轨运行期间仍具有极高的双轴夹角精度,要求在完成地面振动试验后机构双轴夹角偏差小于30″。

2.2 指向机构设计方案确定

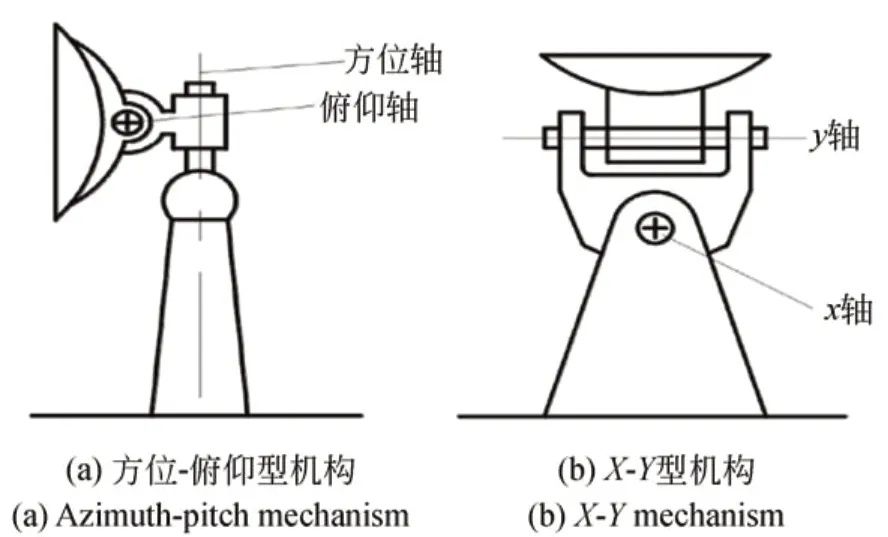

经查阅相关资料发现,国内目前常用的星载天线指向机构大多为两维,一般由两个相同的一维驱动组件和相应的结构支架构成,且主要适用于前馈天线与后馈天线,指向机构构型可大致分为两种:方位-俯仰型与X-Y型[7],如图 1 所示。

图1 常用指向机构构型Fig.1 Common pointing mechanism

方位-俯仰型指向机构结构相对简单,重量、口径较小,能达到较高的结构精度,无需增加两轴之间的间距就可取得较大运动范围,但其天顶附近有跟踪盲区,影响对目标的过顶连续跟踪。

X-Y型指向机构不存在天顶盲区,可以进行过顶连续跟踪,但其不易做到静平衡,要取得较大运动范围需增加两轴间距,导致结构不紧凑,严重牺牲体积和重量[8]。

针对双反射面偏置天线的特点,指向机构需在天线主、副反射面之间按照偏置角进行固定,若按上述常用机构构型进行设计,很难在取得较大运动范围的同时,兼顾指向机构的体积和重量。

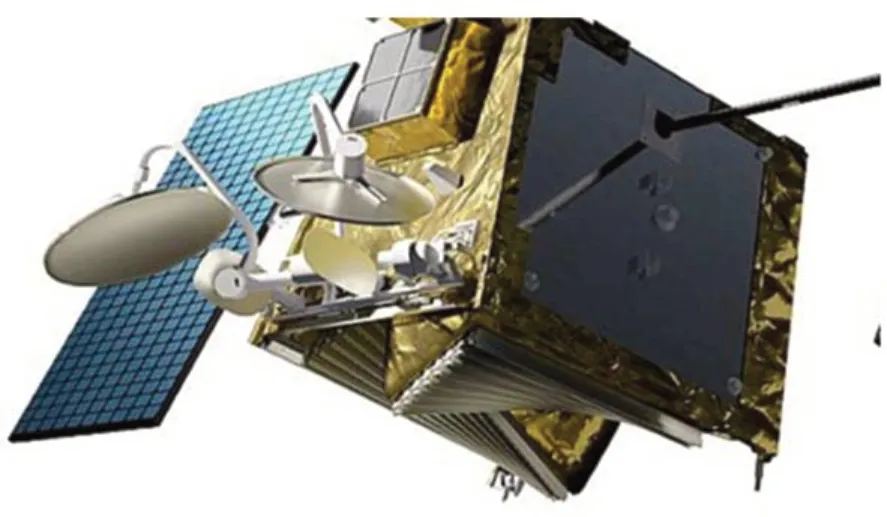

国外Oneweb 公司针对双反射面偏置天线指向机构的研究相对成熟,并且已成功应用于低轨卫星互联网计划中OneWeb 星座中,如图2所示。

图2 Oneweb 星座低轨卫星Fig.2 Low-earth orbit satellite of Oneweb

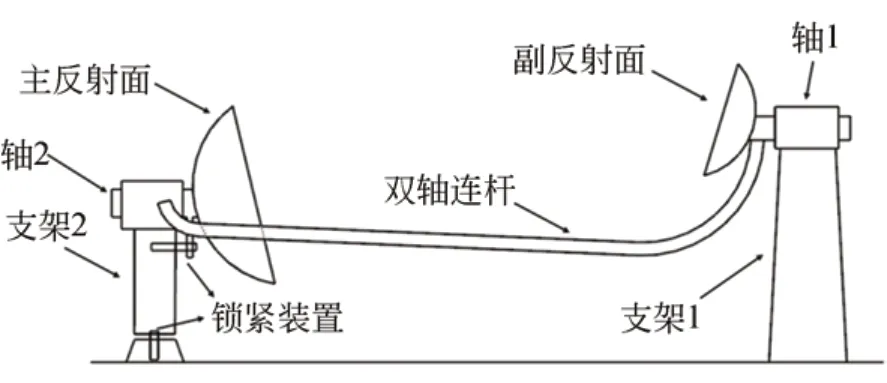

本文借鉴国外先进技术经验,将双轴间的连杆同时作为支撑和运动传递组件,设计如图3 所示指向机构构型,该构型具有运动范围广、结构紧凑、体积小、重量轻等优点。对双反射面偏置天线而言,对比常用的方位-俯仰型和X-Y型构型,该指向机构构型更适合高度尺寸和重量有限制的星载卫星通讯场景。

图3 双反射面偏置天线双轴指向机构组成图Fig.3 Structure of biaxial pointing mechanism for double reflector offset antenna

双反射面偏置天线可展开双轴指向机构包含了转动单元轴1 与轴2、轴系框架、支架1、支架2、双轴连杆以及锁紧释放装置等。指向机构工作状态下,轴1 电机驱动双轴连杆、轴2 及主、副反射面一同绕轴1 旋转,并通过机械限位方式保证0°~163°的工作角度范围;轴2 电机驱动主反射面绕轴2 进行360°连续旋转,二者相互配合共同完成指向机构的天线角度定位工作。机构组成中支架1 用来将双轴指向机构与卫星本体进行固定安装,支架2 及锁紧释放装置在发射状态下用于将双轴指向机构及负载固定在卫星舱板上。轴2 输出法兰盘亦通过锁紧释放装置进行固定,保证发射状态下,对主反射面旋转自由度的可靠约束。

2.3 指向机构材料选择

考虑到卫星发射成本,在进行机械结构设计时,结构件应在保证优良动力学性能的前提下,进行轻量化设计;同时由于指向机构在轨运行时具有一定的温度波动,这要求支撑有效载荷的机械结构件的线胀系数相互匹配,避免因环境温度变化导致配合精度下降,影响机构正常工作。

综合考虑材料的机械性能、经济适用性以及与有效载荷的线胀系数相匹配的原则,指向机构在材料选择上对结构刚度要求较高的主支撑部分采用高强度、高模量的碳纤维复合材料,轴系支撑部分为减轻机构整体重量采用质量较轻的硬质铝合金材料,对精度要求较高的旋转轴系部分采用比强度高、耐热性好的钛合金材料。

3 机构关键部件设计及优化

为了验证双轴指向机构设计的合理性,本文利用Hypermesh 软件建立了指向机构的有限元模型如图4 所示。为简化模型,减少计算时间,将天线负载用附加转动惯量的质量点代替;为保证计算准确度,网格划分主体部分采用六面体单元建模,部分复杂零件采用二阶四面体单元建模,并在关键的力传递路径上,对网格进行加密划分处理,最后采用Nastran 求解器进行模态求解[9]。

图4 双轴指向机构有限元模型Fig.4 Finite element mode of biaxial pointing mechanism

经灵敏度分析可知,该指向机构双轴连杆与底部锁紧释放装置处对机构整体的动力学性能影响最大,为指向机构的关键组成部件,下面将对这两处部件进行理论分析与优化设计。

3.1 双轴连杆结构优化设计

双轴连杆作为指向机构的关键支撑与运动传递部件,连杆设计应绕开天线运动包络,在充分考虑系统刚度的前提下,尽量缩减翻绕路径和总长;考虑到在轨运行期间温度梯度的影响,连杆采用正、负线胀系数相异的碳纤维丝交错铺设而成,两端与转轴采用线胀系数较低的钛合金埋件进行连接,保障机械加工精度和连接稳定性,其设计方案如图5 所示。

图5 双轴碳纤维连杆结构示意图Fig.5 Structure of connecting rod

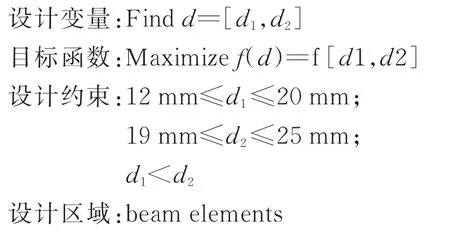

为增加双轴连杆的刚度,使机构的整体基频得到提升,本文在保证其他参数不变的前提下基于OptiStruct 软件对连杆的截面尺寸进行优化,其优化设计数学模型可以表示为:

其中d1,d2分别为双轴连杆的内径与外径尺寸,f[d1,d2]为机构第一阶固有频率的函数[10]。

根据上述约束条件,以获得最大第一阶固有频率为目标,在进行尺寸优化迭代计算后,对得到的结果进行统计,得到如图6 所示机构基频随连杆截面尺寸变化示意图。

根据图6 变化曲线可总结出如下规律:

(1)计算范围内,当双轴连杆内外径尺寸差值(厚度)相同时,机构基频与连杆内外径尺寸大小成正相关。

图6 机构基频随连杆截面尺寸变化示意图Fig.6 The first order mode changes with connecting rod size

(2)当双轴连杆内外径尺寸差值(厚度)较小时,机构基频与厚度的大小成正相关,此时增加连杆壁厚可提高机构刚度,使指向机构基频得以提升;当壁厚达到一定值时指向机构基频达到最大,继续增加壁厚相当增加负载,机构基频开始降低。

综合考虑材料特性以及加工装调等因素,最终选择内径18 mm,外径23 mm 作为双轴连杆的尺寸参数,此状态下指向机构一阶频率为98.3 Hz,此时双轴连杆部分不再是指向机构的设计薄弱环节,薄弱环节转变为轴2 底部锁紧释放部件,后文将对此处进行优化设计以满足指向机构一阶频率大于100 Hz 的设计指标。

3.2 锁紧释放装置分析及优化设计

为避免指向机构在卫星发射阶段的振动和冲击载荷的作用下发生剧烈振动而损坏,需要锁紧释放装置对天线展开方向进行锁紧。传统火工品锁紧释放装置普遍存在冲击力大,清洁度低,易爆,不易存储和运输等缺点,可靠性较低;为提高天线展开工作的可靠性与安全性,本文采用冲击小、无污染的非火工品类记忆合金驱动器作为指向机构的锁紧释放装置[11-12]。

由模态分析可知机构轴2 底部锁紧释放处绕X轴摆动方向刚度较弱,即绕X轴方向抵抗倾覆的能力较弱,故需要对底部锁紧释放装置进行优化设计。为简化天线锁紧支撑避免冗余设计,本文基于SMA(形状记忆合金)直线型双程偏置驱动器对锁紧释放装置与结构支撑进行一体化设计。

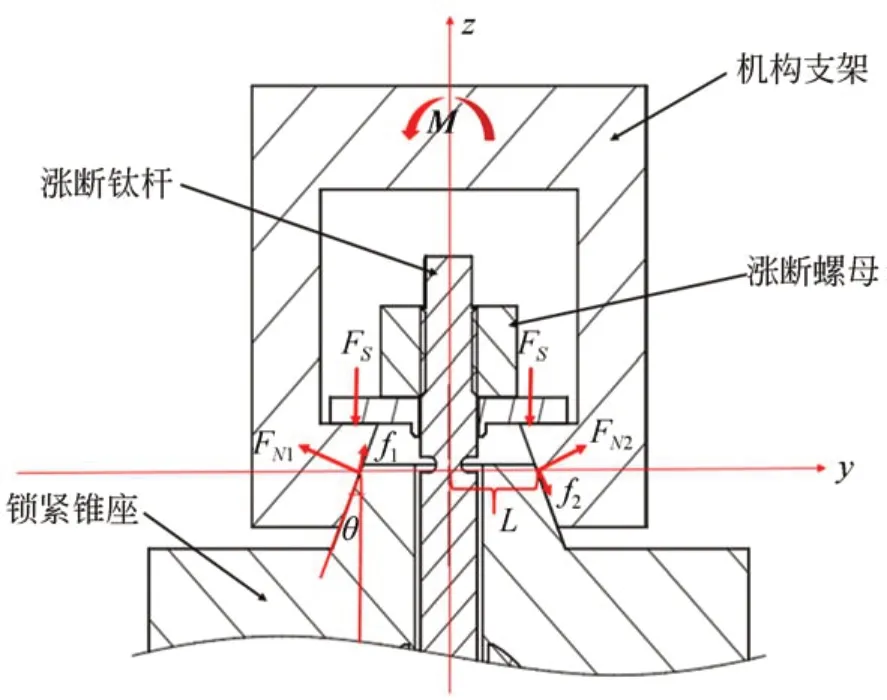

为找到影响机构抗倾覆力矩性能的影响因素,对锁紧释放与结构支撑一体化结构处进行简化,并对机构支架施加倾覆力矩M,假设各处均为点接触,对机构进行如图7 所示的静力学分析。

图7 锁紧处机构支架受力分析图Fig.7 Force analysis diagram of bracket

结合图7 受力分析图,由静力平衡理论可得如下3 个等式:

其中:FN为锥座支反力,f为接触面摩擦力,FS为记忆合金锁紧释放装置提供的锁紧力,L为力作用线到转动轴的垂直距离,θ为锥面与竖直方向的夹角。

将式(1)带入式(3)得到:

取接触面滑动时的临界状态可得:

其中μ为接触面摩擦系数,将式(5)带入式(1):

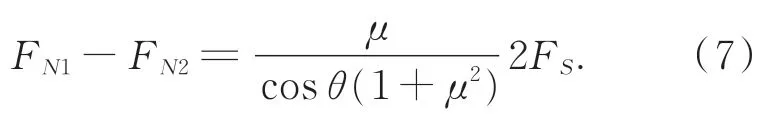

将式(5),式(6)带入式(2)得到:

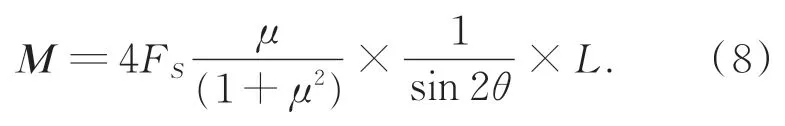

将式(7)带入式(4)得到:

根据式(8)可得到倾覆力矩M、锁紧力FS、力臂L以及锥面夹角θ四者间的力学关系,力学分析表明在锁紧力FS与力臂L已确定的情况下,倾覆力矩M的大小只与θ有关。

为防止锁紧释放装置锥台配合处对指向机构的展开形成干涉,对指向机构展开路径进行分析得到机构展开示意图如图8 所示。

图8 机构展开示意图Fig.8 Schematic diagram of mechanism deployment

由图8 可知,指向机构在展开过程中锥台与锥座不发生干涉的条件是θ+90°≥118°,即θ≥28°。

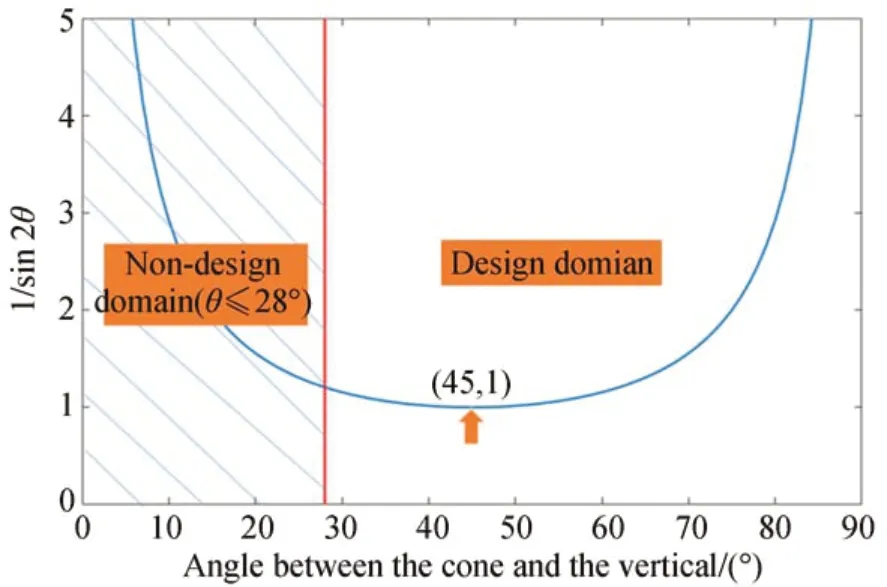

采用 Matlab 软件画出 1/sin 2θ的曲线图,如图9 所示。

由函数变化图可知函数在[0°,45°]为减函数,在[45°,90°]为增函数,锥面夹角θ为 45°时抵抗倾覆力矩M能力最弱,其中当θ≤28°处由于与展开路径形成干涉,属于非设计区。

由于锥面夹角偏小更有利于抵抗横向滑移,故锥面夹角不宜设计过大,考虑到加工和装调误差等工程实际因素,锥面夹角最终设 计 为 30°。

图 9 1/sin 2θ 函数变化图Fig.9 Change of 1/sin 2θ

4 仿真分析与试验验证

4.1 有限元仿真分析

根据优化参数对有限元模型进行修改,优化后机构总重量为2.73 kg,满足整机重量不大于3 kg 的设计要求。利用Lanczos 法提取指向机构的模态,其中前4 阶模态结果如表1 与图10所示。

表1 指向机构前4 阶模态分析结果Tab.1 First 4-order modes of pointing mechanism

从模态分析结果可知天线指向机构的一阶固有频率为106.6 Hz,其相应振型为轴2 及其支架绕X轴摆动。分析结果表明机构组件的动态刚度足够高,在低频正弦激励作用下不会与载体发生共振,满足指向机构一阶固有频率大于100 Hz 设计要求。

4.2 试验验证

为验证有限元仿真结果的正确性,保证偏置天线双轴指向机构锁紧状态下,在经历卫星发射等严酷的运载力学环境后指向机构无损坏并可以正常工作,研制出了指向机构原理样机并对其进行相关振动试验以及完成振动试验后重力补偿条件下的双轴夹角精度的测量工作[13]。

图10 双轴指向机构前4 阶模态Fig.10 First 4-order mode of biaxial pointing mechanism

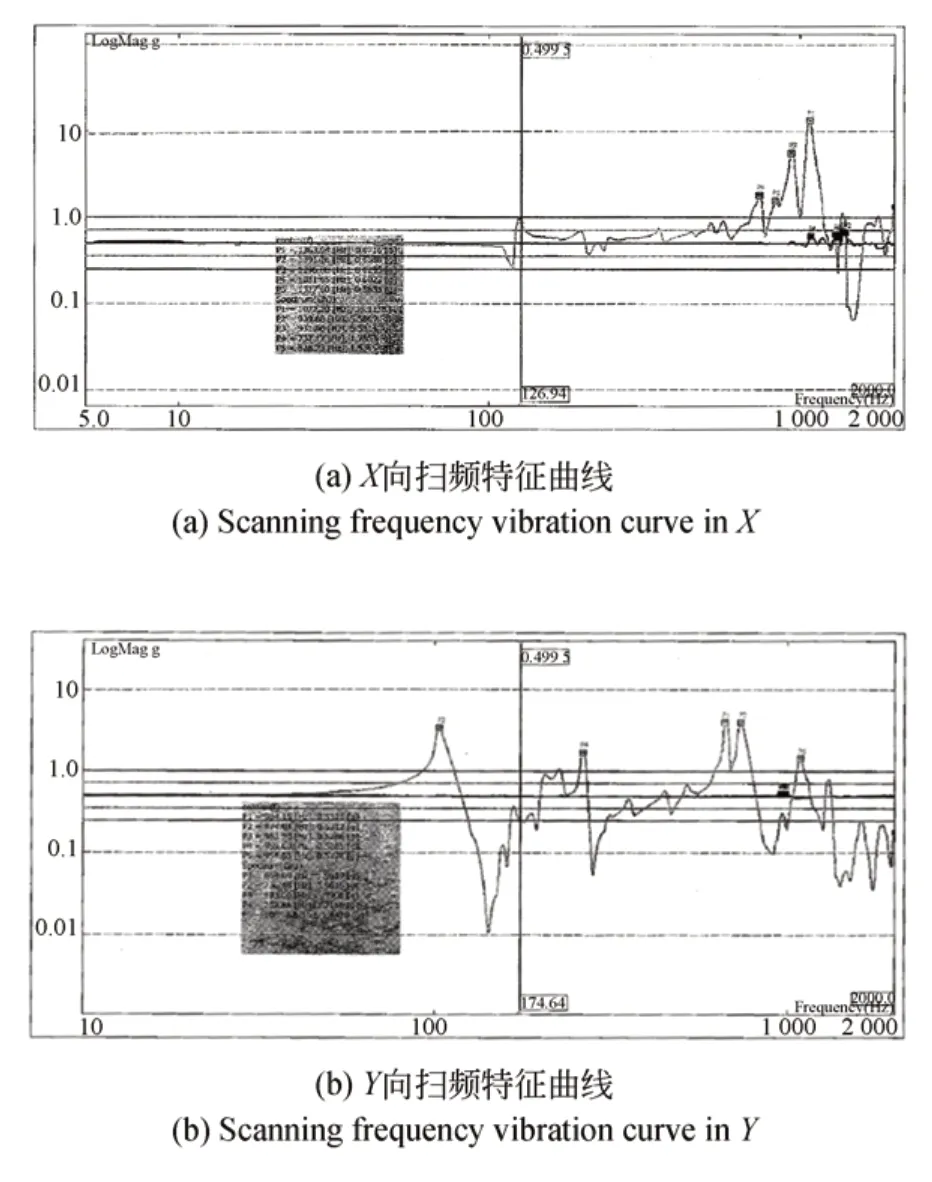

试验过程中首先对原理样机进行了0.2g的正弦加速度试验,指向机构与工作台之间通过试验工装进行转接,在振动试验过程中指向机构和工装作为一个整体,其连接关系保持不变。试验开始前,需要粘贴2 个三轴加速度传感器,粘贴位置如图 11 所示,试验在X,Y,Z3 个方向分别进行,试验结果如图12 所示。

图11 传感器粘贴位置Fig.11 Sensor sticking position

对图12 中三向扫频的结果进行统计发现,在Y向特征扫频曲线中,测点1 在103 Hz 附近有明显峰值,且此频率为双轴指向机构一阶固有频率。试验结论与有限元仿真结果一阶固有频率为106.6 Hz 进行对比,误差约为3%,结果表明有限元模型具有足够的精度,验证了有限元仿真结果的正确性。

图12 三向扫频特征曲线Fig.12 Scanning frequency vibration curve in three axis

随后对X,Y,Z3 个方向分别进行了3.75g正弦振动试验与5.95grms的随机振动试验;试验过程中指向机构的加速度响应在X,Y,Z3 个方向上均有不同程度的放大,其中测点1 处最大放大倍率为3.6 倍,测点2 处最大放大倍率为1.95倍,放大倍率均在可接受范围内,满足设计要求。

随机振动试验后再次进行扫频试验,经统计发现,各测点处峰值较振动试验前漂移不大,最大频率漂移小于2%,说明经历振动环境后机构关键结构部件并无损坏,动力学性能良好,指向机构结构强度符合设计要求。

双轴夹角精度是双反射面偏置天线指向机构的重要精度指标,为保证双轴指向机构在经历了卫星发射等严酷的运载力学环境后,在轨运行期间仍具有极高的双轴夹角精度,要求振动试验后指向机构双轴夹角偏差小于30″。

由于空间失重环境的特殊性,指向机构在轨运行期间自身的重力对机构的运动特性影响很小,而传统指向机构进行设计时,各零部件的重力通常不在考虑范围之内;本文天线指向机构构型设计中双轴连杆在作为支撑部件的同时亦作为运动传递部件,连杆结构的细长特性要求在进行机构夹角精度测量时必须进行相应的重力补偿[14-16]。

图13 双轴夹角精度测量试验Fig.13 Measurement test of two-axis angle accuracy

结合指向机构设计要求,本文在采用悬吊法进行重力补偿的基础上,对指向机构振动试验后的双轴夹角精度进行测量[17],如图 13 所示,测量结果显示振动试验后指向机构双轴夹角精度为21″,满足双轴指向机构的设计指标,验证了指向机构设计、分析与计算的合理性。

5 结 论

本文针对双反射面偏置天线在航天领域中的应用需求,设计了一种基于连杆连接的双反射面偏置天线可展开双轴指向机构,同时为提升指向机构的动力学性能并减轻机构重量,用有限元方法对指向机构中的关键部件进行进一步的理论分析与优化设计,最后对指向机构的原理样机进行了振动试验与振动试验后双轴指向精度的测量,试验结果表明压紧状态下指向机构一阶基频为103 Hz,振动试验后双轴指向精度为21″,满足指向机构设计要求。