基于碳纤维框架天基目标探测二维跟踪转台结构优化

2021-04-22胡庆龙李朝辉

陈 卓,胡庆龙,李朝辉

(1. 中国科学院长春光学精密机械与物理研究所,吉林长春130033;2. 中国科学院大学,北京 100049)

1 引 言

转台机构能够实现载荷独立于卫星等空间平台的指向运动,在天基跟瞄系统中得到了广泛的应用[1]。近年来,根据不同的任务要求,人们设计了不同的转台结构。按照结构,转台大体可以归纳为以下 3 类[2]:(1)传统经纬仪式的二维转台结构,由方位轴系和俯仰轴系构成,两轴系正交;(2)潜望镜式指向机构,主光学系统位于搭载平台上,采用两个45°反射镜;(3)平面指向反射镜结构。根据载荷类型的不同可将转台大致分为两类[2-3],一类用于空间光通信,这类转台强调跟踪过程的灵敏度,其载荷多为反射镜等光学系统的部分,质量较小;另一类用于空间观测成像,这类转台对跟踪与成像质量的稳定性有更高的要求,因此载荷多为相机等整体的光学系统,质量较大。

国内外关于跟踪指向与成像的理论研究很多。Ji 等[4]给出了一种天基观测覆盖范围的分析方法,该方法将复杂的三维空间关系转化成易于分析的二维关系。Wen 等[5]设计了一套高效率的转台姿态评估方法,将姿态评估误差减小至0.024°。杨秀彬等[6]提出了在低照度条件下对空间近距离目标进行高信噪比探测的技术,能够对20 km 范围外照度低于0.05 lx 的目标进行成像。但星载转台的具体结构设计,国外的报道较少。根据国内近年来的研究可知,转台结构中传统的铝镁等金属材料逐渐被钛合金以及碳纤维复合材料等取代。刘铁军[7]对碳纤维U 形架进行了结构设计与仿真,得到U 形架质量为1.87 kg,一阶基频为252 Hz,结构性能优于金属材料。胡庆龙[2]采用碳纤维结构的固定支架,使支架自重3.8 kg 时的一阶基频达到222.7 Hz。郭疆等[8]设计了碳纤维机身的空间相机,其结构稳定,一阶基频达到120 Hz。邢思远等[9]针对卫星复合材料框架进行了结构仿真优化,使结构质量降低了25.1%,基频提高了48.8%。上述天基载荷的某个部分都使用了复合材料。综上所述,全碳纤维结构的转台具有优良的性能。

太阳辐照度光谱仪跟踪转台(以下简称TY 转台)是实现对太阳跟踪对准功能的重要分系统。本文针对TY 转台的性能指标与功能要求,采用全碳纤维结构,配合钛合金镶嵌件设计转台主要的承力部件(内框架、U 形架和底板)。利用有限元建模进行了结构优化和力学适应性分析,并通过试验验证了转台结构的稳定性。

2 转台结构形式

2.1 技术指标

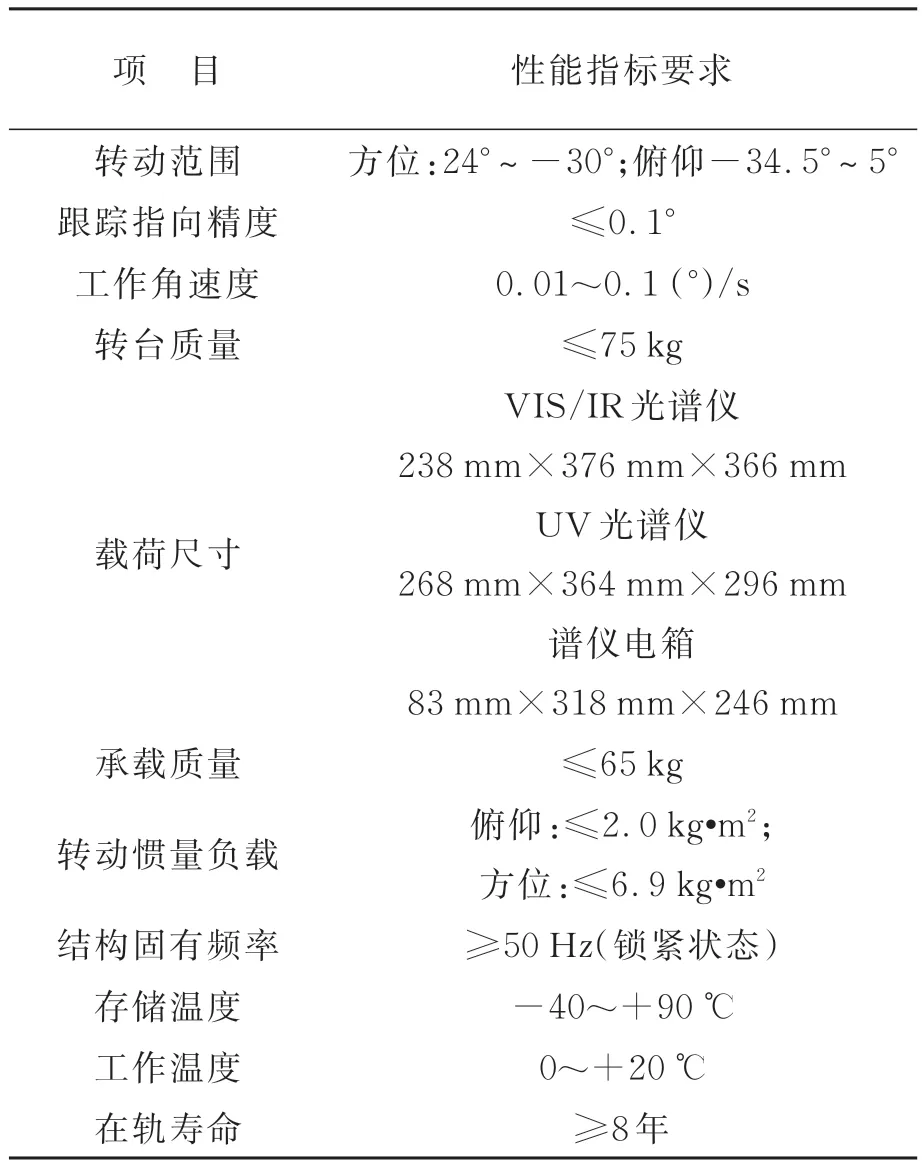

作为转台分系统的设计输入或约束,表1 列出了卫星总体对太阳光谱仪的任务要求、光学载荷的机电接口要求和环境条件要求等主要技术指标。从表1 可以看出,转台工作在高负载、大温差的条件下,并且转台本身的精度与质量也受到限制,这要求转台材料具有高比刚度、低线胀系数等特点,使转台在温度与负载作用下能正常完成转动功能,为光学载荷提供稳定的工作环境,保证它完成任务。

表1 TY 转台的主要性能指标Tab.1 Main performance indexes of TY turntable

2.2 设计原则

综合上述分析,TY 转台结构设计原则着重考虑以下几个方面:

(1)布局合理

承载2 台光谱仪等光学载荷,要保证具有良好的质量和惯量分布,以及最佳的动态刚度特性。

(2)结构稳定

具有足够的强度和刚度,保证结构在规定的力学条件下无塑性变形,具有可靠性和稳定性。

(3)温度适应性良好

保证在工作温度范围内机构正常工作,在存储温度范围内具有稳定的尺寸和精度。

(4)高度轻量化设计

尽量减轻结构的质量,且结构应具有良好的加工性能。

2.3 总体布局

二维跟踪转台的结构形式主要有直角坐标内外框架式和极坐标地平式结构。传统的经纬仪地平式俯仰、方位结构具有体积紧凑、质量轻、跟踪精度较好的特点,是跟踪指向首选结构。参考国内外经验[10-13],这里决定采用传统的基本地平式结构。

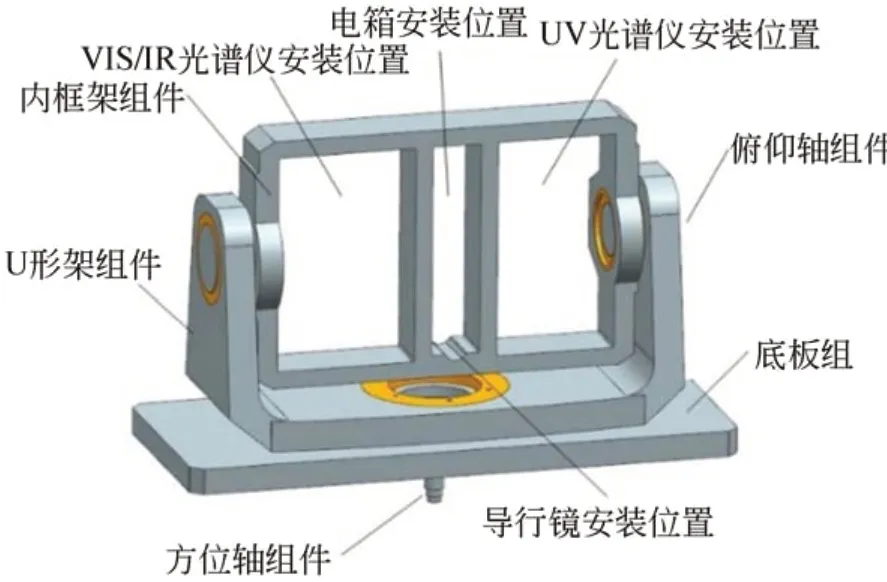

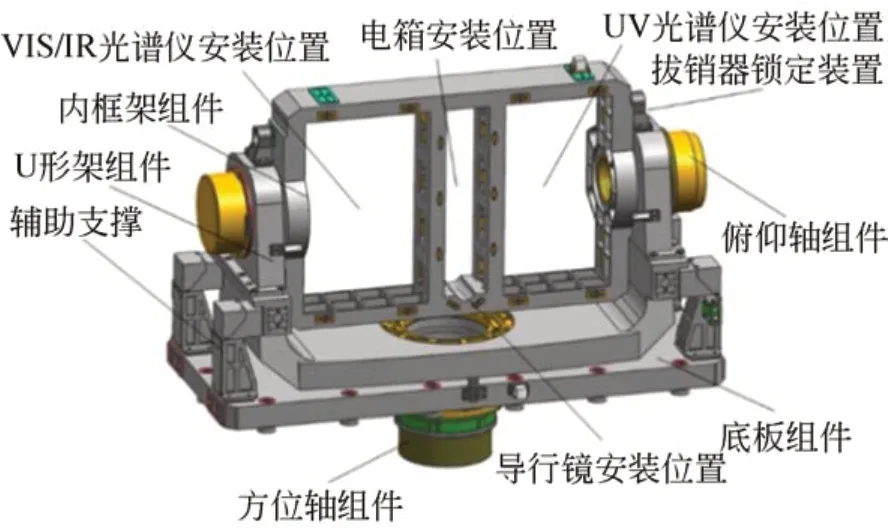

TY 转台的总体结构与布局如图1 所示,它主要由安装光学载荷的内框架、俯仰转动组件、方位转动组件以及底座组成。考虑发射时的冲击和振动,转台还包括锁定机构(图中未画出)。

图1 TY 转台的总体布局Fig.1 Overall layout of TY turntable

3 支撑结构设计

3.1 结构设计思路

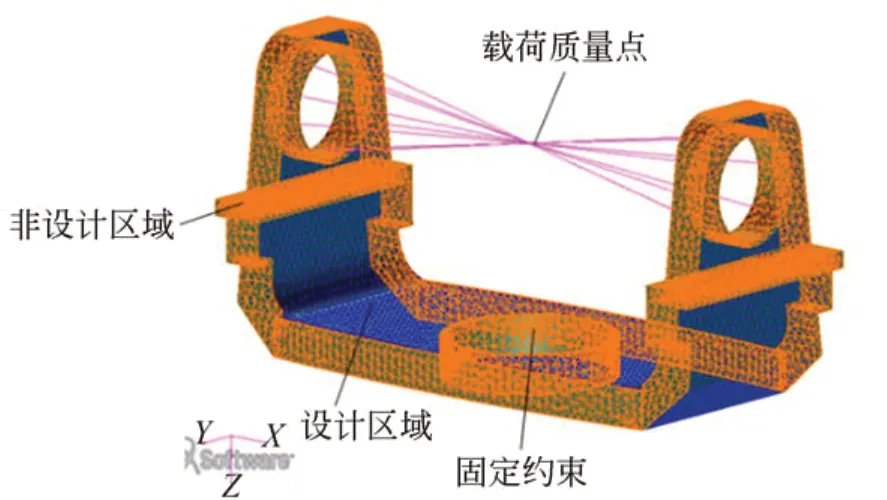

图2 确定的总体布局仅在结构尺寸上满足转台安装与载荷固定的要求,需要进行更详细的设计,进一步提高环境适应性。从总体布局可以看出,内框架、U 形架和底板是3 个主要的承力部件。内框架上安装有两台光学载荷、导行镜和电箱,其刚度保证了光学载荷的稳定性。U 形架和底板的刚度决定了整机的特征频率,并对轴系的精度和光轴的指向精度有重要影响。

图2 支撑结构的设计区域Fig.2 Design domain of support frame

综合上述分析,本文的结构设计针对3 个主要的承力部件——内框架、U 形架以及底板来进行,通过研究确定合适的材料与结构优化方法,然后针对每个组件单独进行结构细化,在设计过程中组件之间的作用关系通过施加载荷与边界条件来完成。

3.2 结构材料选择

高模量碳纤维除了具备轻质、高强、高模等特性以外,承受环境交变的能力也突出,环境适应性强,以它作为增强体可以制备高刚度、高尺寸稳定性的各种结构型和功能性复合材料[14-15],十分适合作为转台结构材料。

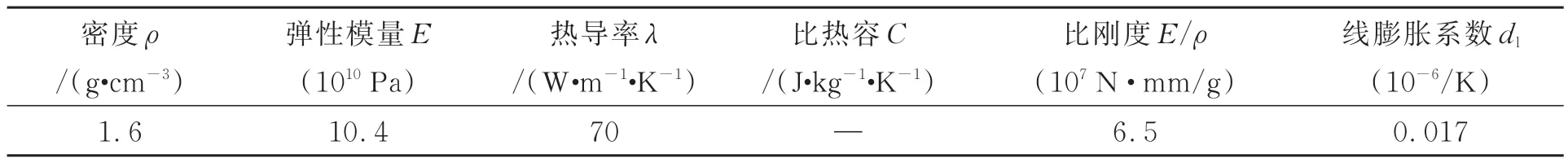

目前,国内已经突破了M60J 级碳纤维实验室制备关键技术,M55J 级碳纤维能够进行工程化制备。某厂家给出的M55J 级碳纤维的参考性能 如 表 2 所 示 。 Peiluo 等[16]采 用 M55J/CE 材 料制造了尺寸为φ140 mm×557 mm,厚度为1.5 mm 的望远镜镜筒。

表2 M55J 的材料性能Tab.2 Material performance of M55J

本文采用M55J 作为转台框架结构的主要材料。但是碳纤维复合材料层对开孔敏感,应力集中远大于金属,并且碳纤维结构表面不能进行机械研磨,因此在连接部分的接口处要镶嵌金属件,以此避免接触破坏,并可通过对镶嵌件进行表面处理来达到精度要求[17]。根据已有研究,采用钛合金(TC4)作为镶嵌件材料[18-19]。

3.3 结构设计方案

参考以往的转台结构,本文采用蒙皮与加强筋的结构形式,通过拓扑优化来辅助设计。

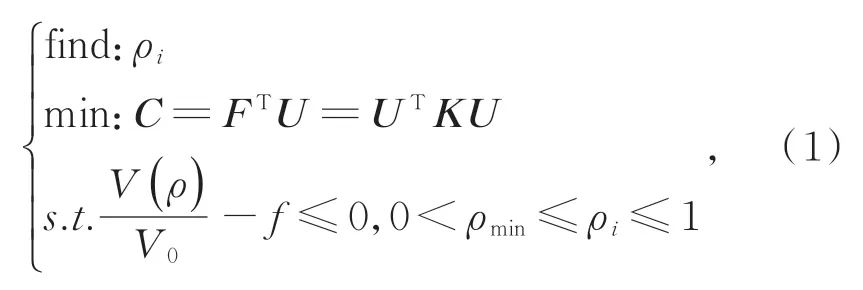

连续体结构的拓扑优化是指满足一定约束条件下,寻求结构材料的空间分布形式,实现指定目标的最优化。彭细荣等[20]研究表明,体积约束下结构柔顺度最小化模型(Minimum Compliance with a Volume Constraint,MCVC)适用于解决单荷载工况下未给出位移约束的工程问题,容易得到结构刚度最大化的拓扑。工程中MCVC 模型最常采用SIMP 方法,即基于SIMP材料插值模型的变密度法,以每个单元的相对密度作为设计变量,同时引入密度与材料弹性模量的假设函数关系,以结构响应量最小化或最大化为目标设定体积比约束。在静力优化问题中,通常以结构柔顺度最小化作为优化的目标函数,其数学模型表示为:

式中:C为柔顺度值;K,U,F分别表示总刚度阵,总位移和总载荷;V0和V分别表示初始结构和优化结构体积;f是体积比;ρmin是拓扑变量下限,用于避免有限元分析奇异性,通常可取ρmin=10-3[21-22]。

本文用MSC Patran/Nastran 有限元分析对3个转台构件分别进行拓扑优化,根据所得的拓扑结果,结合实际工程经验,设计构件的蒙皮与加强筋结构。

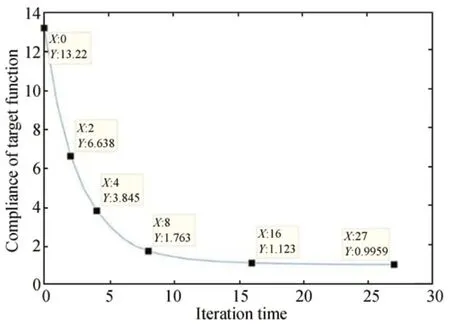

这里以U 形架为例,如图2 所示,考虑到生产与装配过程的可行性,将U 形架在俯仰轴系处分上下两部分,设计平台用于连接。将轴孔处、连接平台及框架边缘区域作为非设计区域(图中高亮部分),蓝色区域为设计区域。在底部轴孔面处施加固定约束,将U 形架载荷以80 kg 质量点的形式通过多点约束(MPC)连接在两侧轴孔处。在X,Y,Z三轴方向同时分别施加10g,2g,2g的加速度载荷,以最小化结构柔顺度为目标,30%体积分数为约束,经过27 次迭代后结果如图3 所示,结构柔顺度变化如图4 所示(彩图见期刊电子版)。

图3 U 形架拓扑优化结果Fig.3 Topology result of U-shaped frame

图4 拓扑优化迭代历程Fig.4 Iteration process of topology

图3 展示了设计密度的分布云图,其中越接近红色的区域设计密度越大,表明结构越重要,需要保留;越接近蓝色的区域设计密度越小,表明此处结构可以去除。图4 表明,优化前U 形架结构的柔顺度为13.22,优化后结构柔顺度为0.99,即结构刚度为原来的13 倍,优化效果明显。根据优化结果,U 形架两侧部分单元密度很小,绝大部分可以去除,余下部分单元分布在Z轴方向上,可以考虑在此部分设置Z轴方向上的加强筋,其余部分留空;U 形架底部及拐角处表面单元密度很大,属于主要承力部分,内部单元密度较小,可以在此设计较密集的横向与纵向的加强筋,减少材料的同时提高此处刚度。为方便加工,各处加强筋厚度应保持一致。

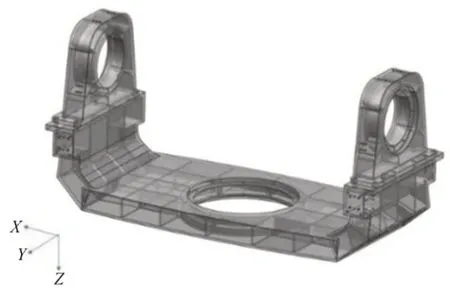

实际设计时,U 形架两侧需要为金属镶嵌件提供安装位置,根据已有经验,两侧设计蒙皮能提高结构刚度。结合工程实际,U 形架采用内外面板封闭式结构,内部设置加强筋,考虑到加工工艺性,加强筋呈横纵均匀排布,尺寸相同。最终得出U 形架的详细结构如图5 所示,组件结构尺寸约为842 mm×343 mm×400 mm,碳纤维结构厚度以4 mm 为主。

整个组件由碳纤维材料通过铺层的方式成形,成形过程中在空腔位置预埋水溶性材料,成形结束后排出。部分金属镶嵌件也在成形过程中预埋在构件内,其余金属镶嵌件通过与这些预埋件之间的螺钉连接,实现与碳纤维材料的结合,如图6 所示。另外,所有金属件与碳纤维的接触面处都涂胶进行粘接,进一步提高连接的可靠性。

图5 U 形架详细结构Fig.5 Detailed structure of U-shaped frame

图6 镶嵌件示意图Fig.6 Schematic diagram of TC4 inserts

按照同样的方法进行底板与内框架的结构设计。为提高转台的抗力学特性,采用4 个爆炸螺栓将U 形架与底板通过辅助支架连接。辅助支架上部与U 形架固连,可随U 形架转动。将转台方位轴部分沉到卫星安装面以下,使质心位置尽量靠近仪器安装面,减小悬臂效应。另外,在内框架和U 形架间保留合理间隙,使转动部分质心尽量降低。

根据已有的设计案例,转台各部分经热控系统调控,温度梯度可限制在10 ℃内。考虑到设计裕度,按照20 ℃温度梯度的极限情况计算,碳纤维框架的线膨胀系数为1.7×10-8/℃,俯仰左、右端轴跨度为750 mm,引起的轴向位移为0.003 mm。由于轴承存在游隙,并且U 形架和外框架等结构也会有一定的弹性变形来补偿温度引起的轴向位移,20 ℃的温度梯度不会引起转动机构的卡滞或卡死。转台最终结构如图7 所示,总质量为64.7 kg,安装负载后整机质量为127 kg,满足设计指标;其中框架部分质量(含镶嵌件)为27.3 kg,占整机质量的21.5%。

图7 TY 转台结构Fig.7 Structure of TY turntable

4 仿真分析

由于转台整体结构较复杂,仿真分析分成两部分,一部分针对单个构件,验证设计的碳纤维结构和镶嵌件布局的可行性,本文以代表性的U形架为例;另一部分针对简化后的转台整体模型,分析设计方案的可行性。

4.1 U 形架仿真分析

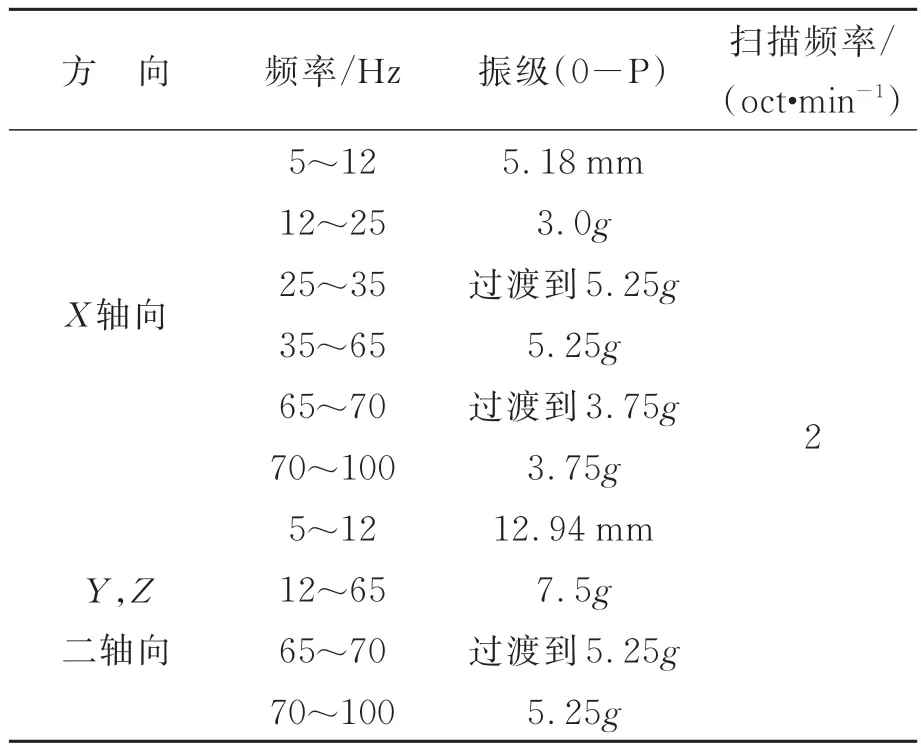

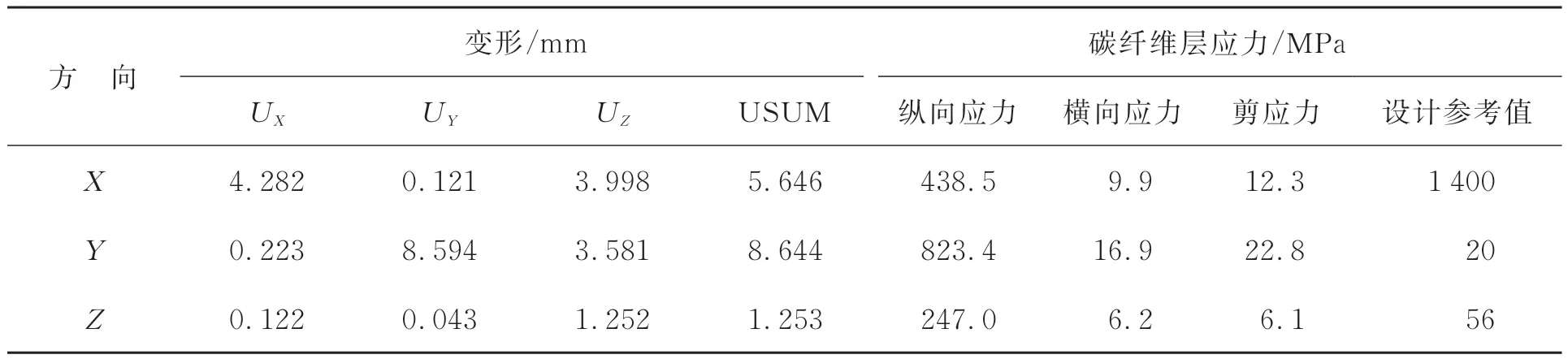

对U 形架结构进行基频计算,并进行正弦激励下的强度校核。正弦振动载荷及试验条件如表3 所示。

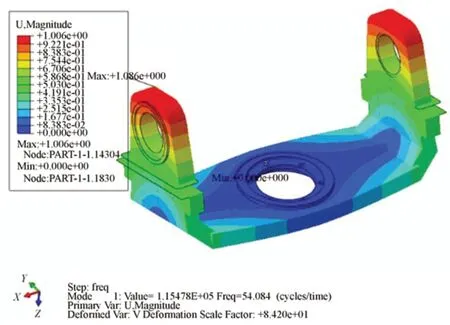

U 形架模型简化后仅保留金属镶嵌件与底部6 个加载螺栓孔,其余孔洞去除。金属镶嵌件采用实体单元,碳纤维结构采用壳单元,二者之间采取粘接方式连接,结构中包含80 kg 负重以质量点形式建立于相应位置,6 个螺栓孔处施加固定约束,并在X,Y,Z三个方向上进行正弦激励分析。共划分15 865 个单元,网格模型如图8所示。分析得出U 形架前3 阶频率分别为54.0,59.5 和101.6 Hz,正弦激励分析结果如表4 所示,U 形架的一阶振型如图9 所示。

表3 正弦激励试验条件Tab.3 Test conditions of sinusoidal excitation

图8 U 形架网格模型Fig.8 Mesh model of U-shaped frame

表4 正弦激励下U 形架结构的变形和应力结果Tab.4 Deformation and stress of U-shaped frame under sinusoidal excitation

图9 U 形架的一阶振型Fig.9 First-order vibration shape of U-shaped frame

分析结果表明,U 形架满足设计指标,并且在正弦振动作用下满足强度要求,不会发生结构破坏。

4.2 转台整体仿真分析

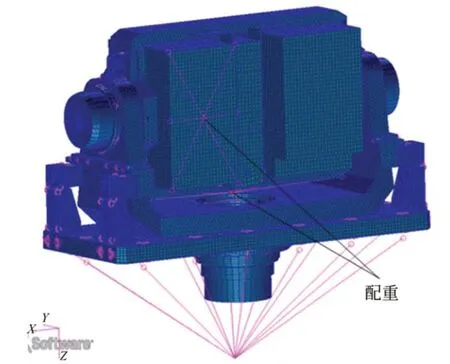

依据三维实体模型对转台整体进行网格划分,其中光学载荷以质量块的形式代替。为了方便建模,在关键力的传递路径上,网格划分较密,非关键部位适当简化,使它能等效真实构件对整机的质量和刚度贡献。对于轴承部分进行简化,去除滚子部分,轴承外圈与轴孔固结,内圈与轴固结,内、外圈用RBE2 单元分别约束于各自中心处的独立节点,两个独立节点之间建立弹簧单元,模拟滚子处作用力。添加约束在载荷附近的质量点作为配重,使有限元模型绕质心的转动惯量更接近实体模型。建立的有限元模型共有332 505 个单元,其结构形式如图10 所示。有限元模型质量为124 kg,略低于三维实体模型的127 kg,相差约2%,其原因可能是实体模型包含螺钉和热控机构,有限元模型没有这些部分,但质量差距很小,不影响有限元模型的可靠性。

图10 整机网格模型Fig.10 Mesh model of complete machine

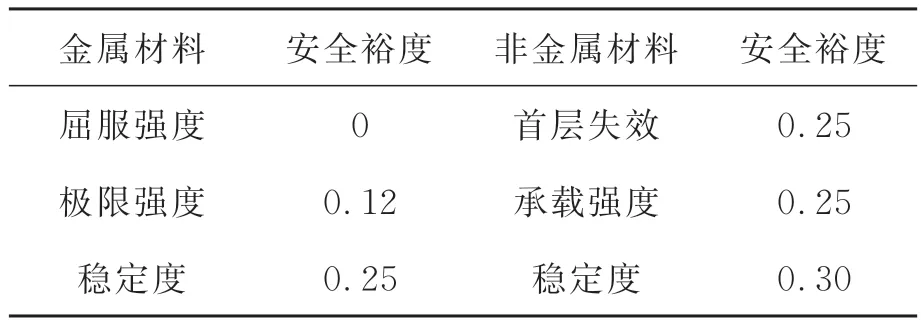

对于屈服极限载荷条件,产品的结构部件应具有正的安全裕度。不同类型的材料,安全裕度要求不同,具体规定见表5。

表5 安全裕度规定Tab.5 Rules of safety margin

其中,安全裕度的定义如下:

式中:[σ]为极限应力(屈服极限或强度极限);σMAX为鉴定载荷产生的最大主应力;f为安全因子,对于屈服极限(弹塑性材料),安全因子f=1.20;对于破坏极限(脆性材料),安全因子f=1.35。

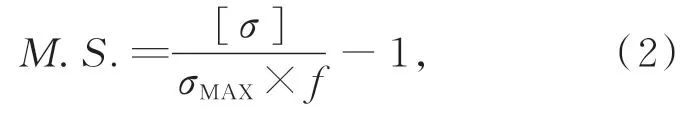

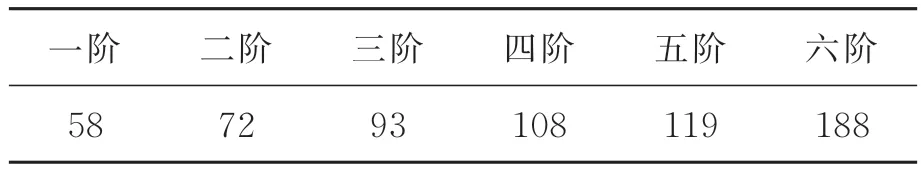

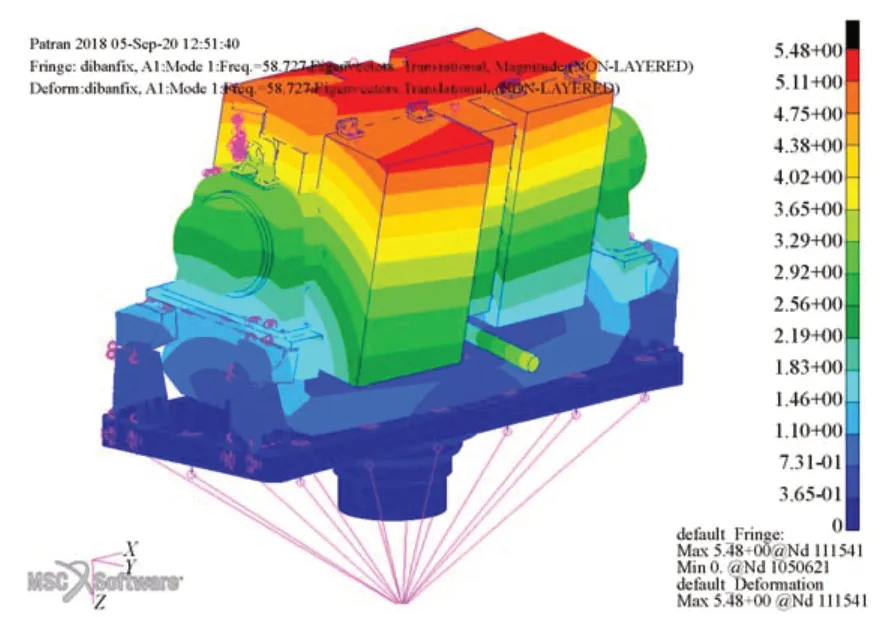

对有限元模型进行模态分析和表3 所示的正弦激励分析,分析中约束施加在底部支架下面的14 个安装孔处,约束该位置节点的6 个自由度。分析结果如表6~表7 和图11 所示。分析结果表明,转台整体的一阶频率为58 Hz,前三阶频率在100 Hz 以内;正弦振动时,各位置处应力响应的安全裕度均符合规定,说明强度满足要求,不会发生结构破坏。

表6 前六阶固有频率Fig.6 Six orders’natural frequencies (Hz)

表7 正弦激励各位置的最大应力Tab.7 Maximum stress in each part under sinusoidal excitation

图11 转台整体的一阶振型Fig.11 First-order vibration shape of turntable

5 试 验

5.1 抗力学试验

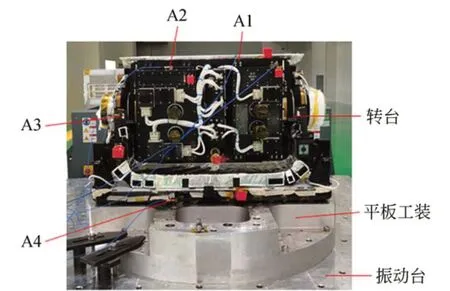

为验证产品的力学性能,对太阳辐照度光谱仪初样整体进行振动试验。仪器通过平板工装连接在振动台台面上,如图12 所示。

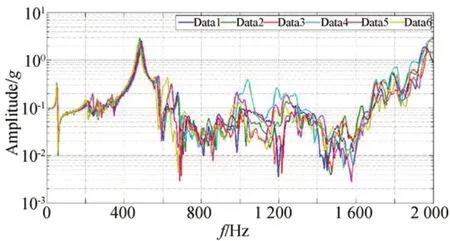

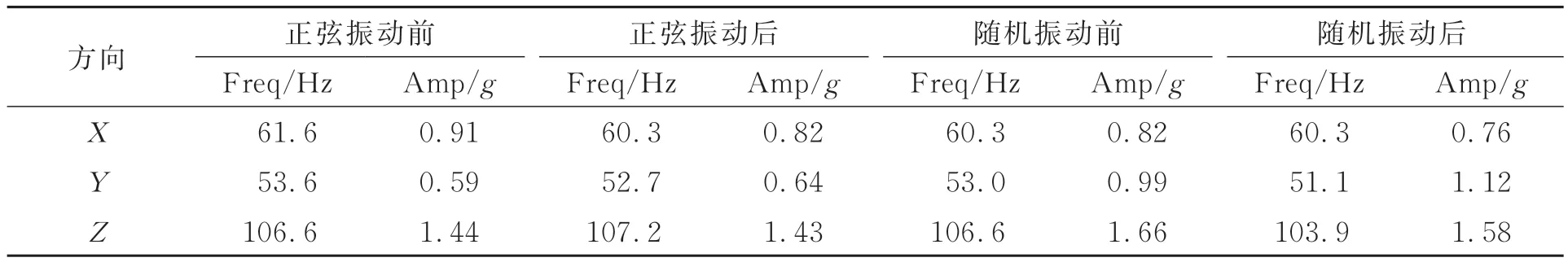

试验使用4 个三向加速度测量传感器,传感器分别位于内框架顶部、VIS/IR 谱仪上部、U 形架上侧面和底板。根据表3 所示的试验条件,每个方向上试验前后都会进行幅值为0.1g、频率在10~2 000 Hz 的特征扫描来检查结构的固有频率,选择A3 传感器数据作为代表,实验结果如表8 所示,图13 给出了Y方向(转台一阶振型方向)上U 形架处的特征扫描响应曲线。

图12 振动试验平台Fig.12 Vibration test platform

图13 特征扫描响应曲线Fig.13 Response curves of feature scanning

表8 振动试验结果Tab.8 Results of vibration test

由表8 可见,三个轴向上正弦振动前后结构基频相对变化在1%左右,变化较小;Y方向上随机振动前后结构基频变化相对较大,为3.6%,鉴定级正弦及随机振动条件对结构的力学特性不会产生明显的影响。图13 中Data1,Data2,Data3,Data4,Data5,Data6 分别代表验收级正弦激励前后特征扫频响应曲线、鉴定级正弦激励后特征扫频响应曲线以及鉴定级随机激励前后特征扫频响应曲线。由图13 可见,正弦随机振动前后,整体峰值分布基本保持不变。

特征扫描显示总体结构的一阶固有频率最低为53 Hz,与仿真所得的58 Hz 误差为8.6%。经过分析认为[23],这是使用MPC 理想约束来替代螺栓连接所致,该误差在试验允许的范围内。以上分析表明,转台的力学特性稳定,满足强度和刚度的要求。

5.2 热环境试验

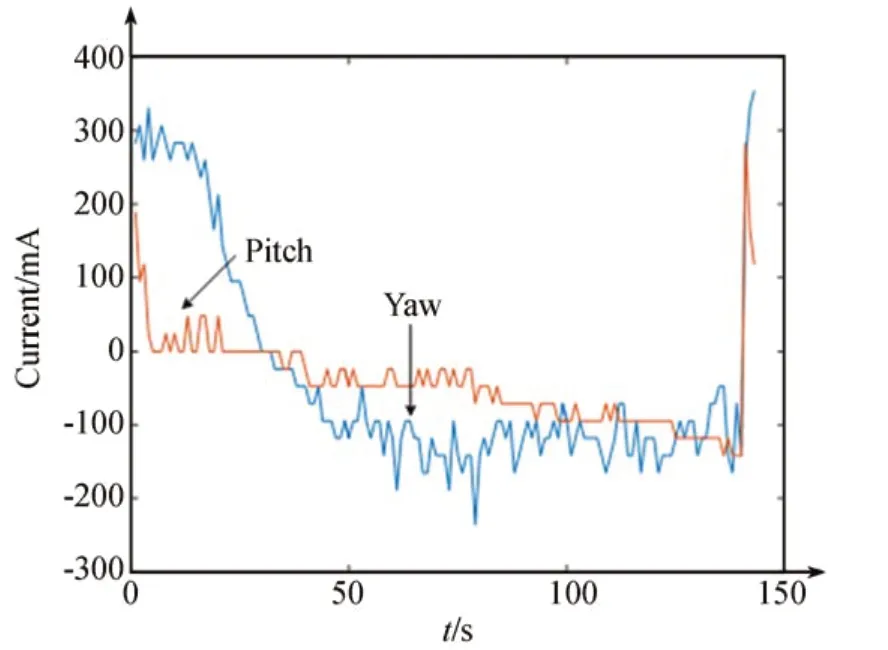

为验证转台的环境适应性,采用热压罐模拟在轨时的环境,对整机进行热真空试验。试验环境要求为真空度优于6.65×10-3Pa,温度为0~35 ℃,温度梯度为5 ℃。试验过程中对转台发送指令,使转台模拟跟踪运动。通过记录过程中电机的力矩电流情况,来验证转台工作是否正常,如图14 所示。

图14 力矩电流Fig.14 Torque current

整个转动过程中方位力矩电流低于1 A,俯仰低于0.5 A。在载荷整机测量时,转台程控跟踪19 min 内,运行角位置与预期相符,跟踪精度满足要求,电流数据正常。该结果表明转台在真空环境中功能正常。

6 结 论

本文通过分析太阳辐照度光谱仪的任务指标与工作模式,设计了其转台结构。通过拓扑优化分析,转台承力部件采用内外面板封闭式结构,内部设置加强筋。转台构件采用M55J 碳纤维复合材料铺层成形,成形过程中预埋水溶性材料形成空腔。碳纤维结构之间通过金属镶嵌件进行连接,镶嵌件与碳纤维构件内部的预埋件通过螺钉连接,两种材料接触面处涂胶进一步保证可靠性。转台初样的总体尺寸为966 mm×400 mm×730 mm,质量为 64.7 kg,整机质量为127 kg,其中转台框架(含镶嵌件)质量为27.3 kg,占整机的21.5%。试验表明,整机的一阶频率为53 Hz,与整机仿真得到的58 Hz 误差约为8.6%,经正弦激励试验后基频变化在1%以内,经随机激励试验后基频变化在4%以内,证明结构力学特性稳定,符合强度和刚度的要求。转台在热真空试验中力矩电流正常,功能正常。

本文使用M55J 材料完成了全碳纤维结构空间转台的设计,证明了碳纤维复合材料应用于空间转台的可行性。所设计的空间转台解决了高载荷、大尺寸与高精度、低质量之间的矛盾,在提高结构强刚度的同时降低了发射成本,为未来的空间转台提供了参考。