盐处理剂对金红石型钛白粉制备的影响研究*

2021-04-22徐振,邓林,王彬

徐 振,邓 林,王 彬

(攀枝花学院生物与化学工程学院,四川 攀枝花 617000)

钛白粉,又被称作TiO2,锐钛型(A型)和金红石型(R型)钛白粉广泛应用于各行各业。比起同类白色颜料铅白,TiO2具有更好的遮盖力、消色力,其中R型钛白粉性能更优,应用更广。为获得R型钛白粉,在硫酸法钛白中,盐处理对后续高温煅烧非常重要。锌盐是目前最广泛使用的金红石化促进剂,可加速晶型转化,提高转化率,且降低转化的温度,现常用 ZnSO4、ZnCl2、ZnO。另外还需在偏钛酸中添加调整剂(又称晶型稳定剂),使金红石型钛白粉在煅烧时转化速度不至于过快,并能形成圆滑规整、性能优良的颜料颗粒,以及满足各种品级钛白粉的特殊要求。钾盐便是一种较好的晶型调整剂,常用K2CO3、K2SO4。磷盐作为铁离子掩蔽剂,添加适量的磷盐在一定程度上提高产品的白度,使产品易于粉碎。在三种添加剂盐的共同作用下,煅烧产品的质量有较大的提高。

目前,国内外对盐处理的研究取得了一定的成果。邓贤榉等[1]以偏钛酸为原料,向偏钛酸中添加一定量的NaCO3、ZnSO4,在800~900 ℃煅烧得到了金红石转化率大于95%的金红石型钛白粉;郭琼等[2]以工业偏钛酸为原料,采用均匀沉淀法制备纳米TiO2,在850 ℃煅烧时开始出现金红石型,当温度为900 ℃时,出现大量的金红石型钛白粉,锐钛型向金红石型转化的起始温度是850 ℃;Wang Y等[3-4]采用NaOH熔盐工艺,从钛渣制备出钛酸钠,洗涤后添加钾盐、磷盐、铝盐和金红石煅烧晶种进行煅烧,考查了盐处理及煅烧条件的影响,制备出金红石含量在 97% 以上的商品化金红石型颜料。将洗涤合格的偏钛酸进行盐处理,并在适宜的温度条件下煅烧可大大的提高钛白粉的性能。

本实验以低浓度工业钛液为原料,经水解、洗涤、盐处理和煅烧制备R-TiO2,通过水平试验探究锌盐、钾盐、磷盐三种盐处理剂分别对钛白粉煅烧质量的影响。

1 实 验

本实验以攀枝花某钛白公司生产的低浓度钛液(总钛浓度 195 g/L,铁钛比0.23,F值1.85)为水解原料,通过自生晶种法制备二氧化钛。具体步骤为:取一定体积的钛液,并按照钛液体积与底水体积比0.22,将钛液与底水分别预热至 96 ℃,用恒流泵将钛液以7.5 mL/min的速度加入带冷凝回流的底水中,在加料过程中保持钛液的温度恒定,加料结束后,升温至钛液沸腾,使其保持微沸的状态,一沸的温度大约为102 ℃;一沸0.5 h 左右进行灰点的判断,取一滴钛液滴于蒸馏水滴中,如果变白则证明出现灰点,可以进行熟化,熟化时间为0.5 h;熟化结束后,在10 min 内升温至二沸,二沸的温度大约为105 ℃,时间3 h;二沸结束后,进行偏钛酸的洗涤,制得合格的偏钛酸。按照二氧化钛质量分数依次加入锌盐、钾盐、磷盐,抽滤后将滤饼置于马弗炉中煅烧,煅烧机制为:420 ℃保温 0.5 h,780 ℃保温1 h,950 ℃下保温20 min。将煅烧结束后的产品细细研磨,进行外观观察、颗粒坚硬程度分析、晶型分析、金红石转化率计算和颜料性能测试。采用目视等方法进行外观、坚硬程度分析,使用XRD进行晶型分析,扫描步长0.02°,扫描角度5°~80°。根据金红石转化率公式计算出金红石转化率[5]:

式中:IA—锐钛相的2θ=25.5°的射线衍射峰强度

IR—金红石相的2θ=27.5°的射线衍射峰强度

钛白粉颜料性能测定参照行业标准(GB/T1706-2006),消色力指标 TCS 的测定以R930为标样;白度指标 L、a、b 值测定采用锐钛型钛白粉 PTA120 标样来进行对比测试。

2 结果与讨论

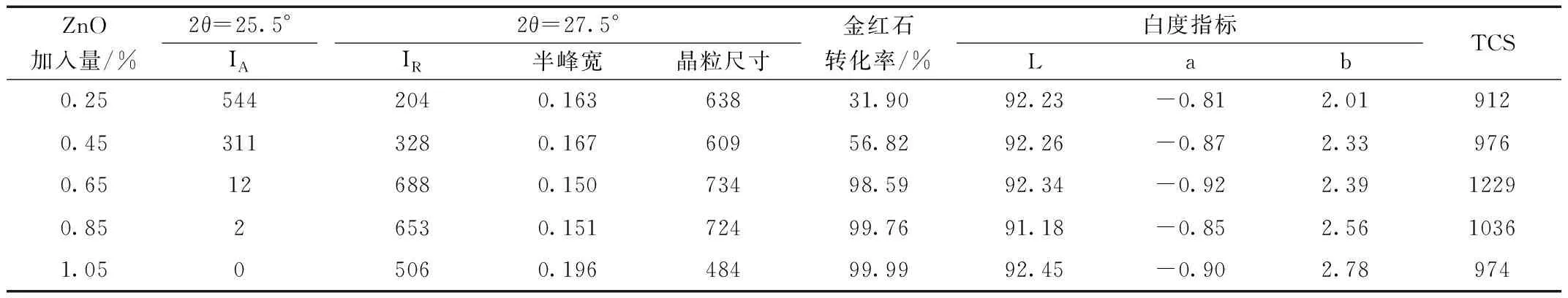

2.1 锌盐对煅烧产品的影响

固定钾盐添加量0.3%,磷盐添加量0.12%,锌盐添加量分别为0.25%、0.45%、0.65%、0.85%、1.05%,最高煅烧温度为950 ℃,保温20 min。图1为不同锌盐添加量的TiO2XRD衍射图。随着锌盐添加量的不断增加,衍射角27.5°所对应的峰逐渐增强,而25.5°所对应的峰强度逐渐减弱。在锌盐添加量为0.65%、0.85%、1.05%时,XRD衍射图谱几乎相同,全为R型。

图1 不同锌盐添加量的TiO2XRD衍射图

表1 锌盐对煅烧产品的影响

如表1所示,当锌盐添加量为0.65%时衍射峰强度688,半峰宽0.150,晶粒尺寸734,添加量为1.05%时,强度506,半峰宽0.196,晶粒尺寸484。结晶完整的晶体,晶粒较大,内部质点的排列较为规则,衍射线强,尖锐且对称,结晶度差的晶体,往往是晶粒过于细小,晶体中有错位等缺陷。相对于添加量为0.65%时,添加量达到1.05%的时候,衍射强度明显有所降低,说明此时该方向排列的晶粒减少,结晶度降低。当锌盐用量较高时,虽然达到一定的转化率,但是此时结晶度变低,晶体出现缺陷,有部分原因是因为锌盐促进作用较强,粒子成长较快,虽然添加了一定量的钾盐和磷盐,但是仍不能缓解这种较强的促进作用。随着锌盐逐渐增加,二氧化钛颗粒疏松度减弱,颗粒逐渐变得坚硬。锌盐作为一种促进剂,促进粒子的成长,在粒子成长过程中,二氧化钛密度逐渐增大,故相对于锐钛型钛白粉颗粒也更为坚硬。

L表示明度(0为黑,100为白),a 表示红相和绿相(正值为红相,负值为绿相),b值表示黄蓝色(正值为黄,负值为蓝)。如表所示,随着锌盐用量的增加,明度L几乎不变。锌盐用量对a值影响较小,对b值影响较大。钛白粉中夹杂着一定量的显色元素,如铁、铬、锰等,导致钛白粉偏红偏绿。相对于合格的钛白粉,b值普遍偏大,导致白度呈下降趋势。一方面是因为偏钛酸在进行盐处理之前没有进行漂白,依靠大量的水洗并不能完全除去铁离子,在煅烧过程中,形成 Fe2O3,导致钛白粉偏黄。另一方面是因为锌盐作为一种金红石促进剂,会促进粒子的成长,除此之外还有其他杂质元素的影响导致b值增大。当锌盐添加量较高时,粒子成长速度加快,会使钛白粉底相变红,钛白粉的硬度也逐渐增加。粒子成长过快,容易烧结,此时由于烧结,钛白粉的白度也会下降。随着金红石转化率的提高,钛白粉的消色力也逐渐增加。锌盐作为强促进剂,用量越多,金红石含量也越多,在一定范围内消色力增强。当用量过多时,粒子成长过快,颗粒聚集,晶格出现缺陷,消色力反而有所下降。锌盐添加量为 0.65% 时,转化率较高,颜料性能较好。

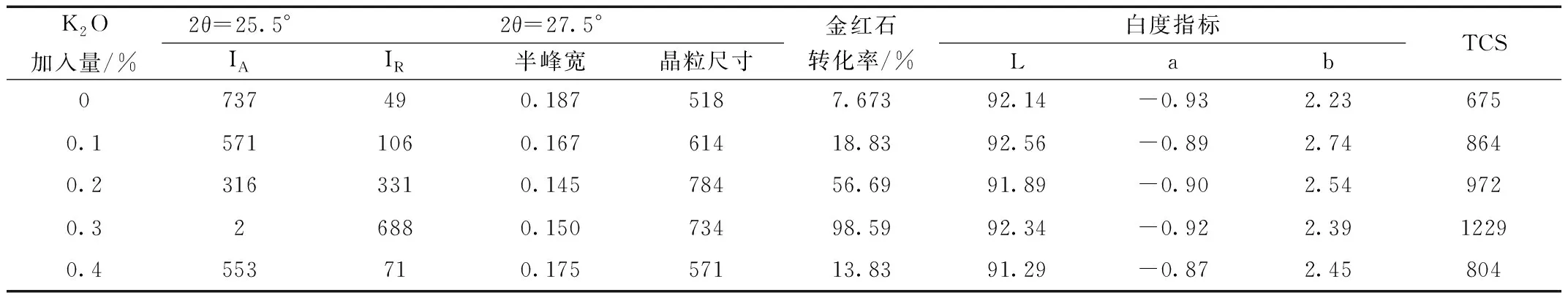

2.2 钾盐对煅烧产品的影响

固定锌盐添加量0.65%、磷盐添加量0.12%、钾盐添加量分别为 0%、0.1%、0.2%、0.3%、0.4%,最高煅烧温度为950 ℃,保温20 min。图2为不同钾盐添加量的TiO2XRD衍射图。当钾盐添加量为 0 时,尽管锌盐的添加量高达0.65%,此时R型所对应的特征峰强度很低,锌盐几乎没有促进作用。随着钾盐增加,峰强度逐渐增强,钾盐添加量为0.2%时,既有R型也有A型,钾盐高于0.3%时,峰强度逐渐降低,这是因为钾盐作为一种晶型抑制剂,会阻碍金红石的转化。由于各盐处理剂的添加量较少,在衍射图谱上并无明显的特征峰。

图2 不同钾盐添加量的TiO2 XRD衍射图

根据表2可知,随着钾盐添加量的增加,R型所对应的峰逐渐增强,金红石转化率逐渐增高,尤其是钾盐添加量为0.3%时转转化率高达98%。且半峰宽也较窄,晶粒尺寸较大,说明此时R型结晶度较好。然而当钾盐添加量为0.4%时,转化率陡然降低。钾盐作为一种晶型调整剂,虽然能改善颜料性能,却是一种负促进剂,在一定范围内与锌盐一起使用会明显提高金红石转化率,但是用量过高时,对金红石转化有着显著的副作用。在未加钾盐时,由于金红石转化率很低,此时颗粒也比较疏松,产品较白。由于有钾盐的加入,此时的白度有一定的改善,在锌盐促进转化的同时,一定量的钾盐能在一定程度上能调整晶型结构,降低晶格缺陷,提高颜料性能。在钾盐添加量0.1%~0.3%时,金红石转化率逐渐增高,消色力也逐渐增强,证明在一定范围内添加适量的钾盐可以提高产品的消色力。

表2 钾盐对煅烧产品的影响

2.3 磷盐对煅烧产品的影响

固定锌盐添加量0.65%、磷盐添加量0.12%、钾盐添加量分别为0%、0.1%、0.2%、0.3%、0.4%,最高煅烧温度为950 ℃,保温20 min。图3为不同磷盐添加量的TiO2XRD衍射图。当磷盐添加量为0时,R型所对应的峰虽然强度较高,但是仍然有A型。磷盐添加量0.12%时,全为R型。

图3 不同磷盐添加量的TiO2XRD衍射图

根据表3可知,磷盐虽然是一种负促进剂,具有阻碍金红石转化的作用,但是三种盐的配合使用具有加和作用,此时少许的磷盐对于金红石转化率几乎没有影响,在一定范围内添加适量的磷盐,能促进金红石转化。但是当磷盐用量增加时,阻碍金红石转化的效果便会显著增加。当磷盐加量为0.16%时,金红石转化率几乎为零。磷盐作为铁离子掩蔽剂,在一定程度上能有效地改变产品的白度。此时b值都偏大,白度较低,这是因为加入的磷酸不足以将铁离子除去。大量水洗后仍含有一部分铁离子,此外有些金属粒子虽然不是重金属粒子,但是其与磷酸根离子生成磷酸盐的离子浓度积也很小,也很容易生成难溶的磷酸盐沉淀,如钛离子与磷酸根离子生成难溶Ti3(PO4)4就是一例。虽然Ti3(PO4)4是白色的,对影响钛白粉的白度无碍,但是要消耗磷酸根,而使磷酸或其盐的加入量增大。一定的磷盐会增强金红石型钛白粉的消色力,因为此时在三种盐的共同作用下,不仅能有效提高产品的白度,也提高了产品的消色力。磷盐作为晶型抑制剂,用量越多,产品越疏松,但是消色力大大下降,性能变差。磷盐添加量为0.12% 时效果较好,颜料性能较优。

表3 磷盐对煅烧产品的影响

3 结 论

本实验以低浓度钛液制备偏钛酸,对偏钛酸进行盐处理,在一定温度下煅烧制得金红石型二氧化钛。通过对钛液进行水解、盐处理、煅烧,分析各盐处理剂对金红石型二氧化钛转化率及颜料性能的影响,现得出以下结论:

(1)当添加0.65%的锌盐、0.3%钾盐、0.12%磷盐,在 950 ℃下煅烧20 min 时能得到转化率高达98.59%、消色力指标达1229,白度较好的R型钛白粉。

(2)锌盐具有较强的促进作用,单独作用时,促进效果不明显,同时与钾盐搭配使用时,有较强的促进效果。添加一定量的钾盐,有利于产品消色力的提高,适量的磷盐不仅能有效改变产品的白度,还能使颗粒疏松,易于粉碎。添加过量的钾盐和磷盐不仅达不到改善颜料性能的效果,还会抑制晶型的转化。

(3)在合适的盐处理下进行偏钛酸的煅烧,能降低煅烧温度,提高产品性能。煅烧过程中,保温的时间很重要,一定的保温时间有利于粒子成长。