装载机动臂横梁结构优化设计

2021-04-22周海岗孙永伟

周海岗,孙永伟,赵 堑

(山推工程机械股份有限公司,山东 济宁 272073)

装载机工作效率高,整机所受负荷频繁,尤其是工作装置,是整车的作业工具,承载了作业时铲掘、运料、举料等的所有载荷,工况恶劣,损坏故障频率较高。为保证工作装置使用强度,动臂设计的板材较厚,安全富余量较高,因此母材强度没有问题,故障往往出现在焊缝处,焊缝开裂造成动臂损坏[1]。目前动臂横梁一般设计成箱体焊合结构,虽强度高,但存在重量大,焊缝长,端部应力集中严重等问题[2],而其受工作装置挖掘力、偏载扭转力等复合载荷[3],承受载荷较大,故障率较高。

1 结构特点

装载机工作装置主要由动臂、摇臂、连杆及铲斗组件组成,铲斗通过左右2 个销轴与动臂板连接,中间通过连杆、摇臂与动臂横梁连接。当受到作业载荷时,横梁会受到动臂板、摇臂传递的载荷,受力较大,因此结构上必须保证足够的强度。

目前臂横梁结构是矩形截面横梁,结构如图1 所示。矩形截面横梁结构是由2 个上下U 形板对焊而成[4];中间增加多个筋板作为支撑,整体长度尺寸大、焊件多、焊缝长,工艺复杂。而且目前为保证动臂及横梁结构的使用强度,其设计截面尺寸都比较大,不仅重量增大、影响司机视野,另外横梁的增大还造成动臂焊接处的截面偏大。

图1 动臂横梁结构示意图

整体横梁结构本身强度足以满足装载机的工况使用,故障问题往往出现在横梁各焊接件间的焊缝位置,受焊接技术、焊接条件、焊接环境、焊接质量等多因素不确定影响。而横梁损坏后,只能更换动臂总成,维修成本较高。

2 应力应变实验

通过目前仿真分析确定动臂应力较大位置点,在进行动臂应力实验时,选择动臂左右板及横梁与动臂板焊接附近的部分关注点进行应变测试。对整机在典型V 形作业时的多种工况[4],如正载/偏载铲土、运土、举升、卸土等进行时时应变记录通过数据显示动臂在不同作业状态下,其应变数据有明显变化(图2)。

对实验数据进行整理,并与仿真分析结果进行比对,如图3 所示柱状图。从分析结果与实验结果对比来看,两者数据吻合度为94%,验证分析方法的正确性与分析结果的可靠性。从结果中可看到动臂在偏载铲掘工况下动臂应力达到最大。

图2 动臂应力应变实验数据记录

图3 实验数据对比

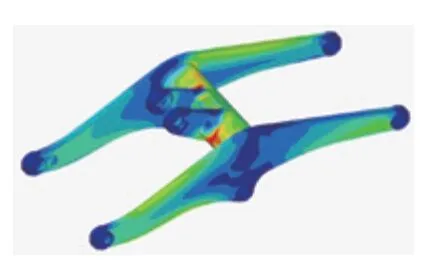

通过分析的应力云图可以明确看到,偏载时动臂传力的路径是由偏载侧动臂前端经横梁传递到另一侧动臂后端,最终传递到车架,如图4 所示,传递路径呈“Z”形,因此动臂为受扭状态,从动臂应力云图可看到,横梁与动臂板焊接附近的应力较大,而横梁中间部位应力较小,因此结构优化方向便是保证横梁两侧截面、减小中部截面。

图4 动臂铲掘偏载工况等效应力分布图

3 疲劳强度评估

根据有限元分析中的应力数据,对动臂及横梁的关注点进行疲劳强度的评估,使用修正的Goodman 疲劳极限图,将关注点的应力相关参数描绘到Smith 图中[5~6]。

如图5 所示,各点的应力均在极限图允许的范围内,强度满足使用要求,有可优化的空间。考虑减小横梁截面尺寸,降低动臂质量。

图5 Goodman疲劳极限图

4 方案设计

通过有限元分析及实验验证,动臂横梁与动臂板焊接处附近的应力较大,而中间的应力较小,因此需保证焊接处的截面尺寸以使有足够的焊缝强度,而中间位置应力小,截面尺寸可减小。可使用变截面结构进行设计,如图6 所示,两端面即焊接处为大圆面,可保证端部抗扭强度及与动臂的有效焊缝长度;而中间为多边形混合小截面,保证摇臂焊接座的受力性,同时减小了整体质量。整体结构铸造而成,避免复杂的焊接工艺及影响。图7 为优化后动臂偏载工况等效应力分布图。

图6 横梁优化结构

图7 优化后动臂偏载工况等效应力分布图

通过偏载工况有限元分析,对三种结构的应力进行对比,前两种结构横梁两端焊缝附近最大应力最高达294MPa。新设计结构端部焊缝附近应力明显降低,最大为190MPa,降低35%,而且动臂整体扭转变形也得到有效改善。

5 结语

以动臂横梁典型结构为研究对象,总结横梁特点,梳理其存在的缺陷。通过应变实验与仿真分析对比,验证分析方法的正确性与准确性。通过应变实验数据及分析结果,确定横梁危险部位,并通过Goodman 疲劳极限图,对动臂及横梁进行疲劳强度评估,确定改善可行性及明确改善方向,最终将横梁截面优化为两端圆形大截面、中部多边形混合小截面结构,即保证与动臂的焊接强度、抗扭性,也有效减小截面体积,降低质量,同时改善司机视野。