国际先进棒材轧钢技术综述

2021-04-22方实年余延庆

丁 敬,方实年,余延庆,田 野

(1.中国宝武马钢股份特钢公司,安徽243000;2.中冶华天工程技术有限公司,江苏210019)

0 引言

“ 十三五”以来,我国钢铁行业供给侧结构性改革不断深入,钢铁工业由高产量向高技术、高质量发展转变,近两年,行业在创新中加快推进高质量发展。 随着城镇化、现代化建设的推进,棒材作为国民经济和下游用户所必需的基础材料,被广泛应用于工业、农业、交通运输业、国防建设、住房及基础设施建设[1,2]。

棒材一般是指截面形状为圆、方、六角、八角等形状,长度相对截面尺寸较大,通常以直条状供货的热轧钢棒。 热轧棒材主要分两类:一类为普通棒材,常指Φ6 mm~50 mm 的400~600 MPa 建筑钢筋,主要用于房屋、桥梁、道路等土建工程;另一类为优质棒材,常指Φ12 mm~100 mm 的中小棒和Φ100 mm~300 mm 的大棒,主用于机械加工、汽车、船舶、航天等。 目前国内各种棒材产线愈1500 条,2020年中国和全球粗钢产量分别为10.3 亿吨和17.9 亿吨,棒材份额分别约占24%和28%。

1 国内外热轧棒材技术发展趋势

目前热轧棒材技术核心,是围绕和提升“ 三高”(高产量、高精度、高质量)的绿色化、智能化发展[3-5]。热轧棒材技术进步的主要方向是向短流程、低排放、减量化、智能化、高性能迈进,以及与之配套的核心装备的开发。

经过多年的发展积累: 目前棒材低成本制造理念、高品质产品工艺机理、高效生产方案已逐步形成和完善;直接轧制、无孔型轧制、无头轧制、DIFT、低温轧制和控轧、控冷等先进的棒材轧制工艺已得到推广应用;高刚度高精度轧机、智能高速剪切机、闭环控冷、在线精整热处理、设备自动诊断、智能仓储、大数据应用等现代化技术装备已经逐步配套棒材产线。

2 普通棒材先进轧制技术

近年国际上围绕普通热轧棒材领域提产、增效相应推出来一系列先进技术和运营模式。 包括:无头轧制、连铸连轧、微型钢厂、高速棒材、免加热直接轧制、低温轧制、高刚度预应力轧机、机架快换、智慧化运营服务等[6-8]。 下面就国外几个典型普通棒材先进轧制技术进行概述。

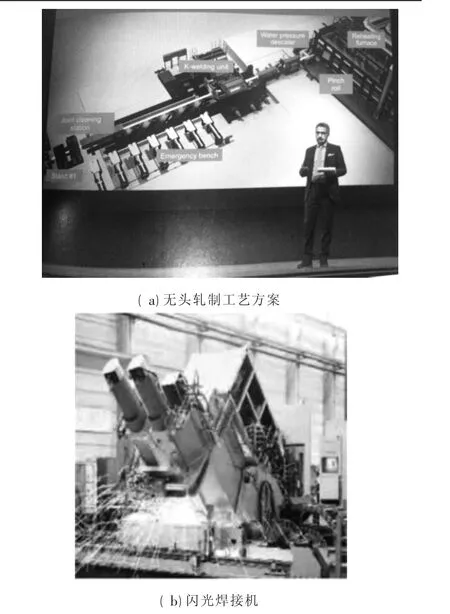

2.1 普瑞特 ERT-EBROS 长材钢坯对焊技术

普瑞特于2006 年在欧洲首先应用ERT-EBROS钢坯对焊技术。 2016 年莱钢永锋钢厂引进国内首套该项技术,实现了150 mm 方、12000 mm 长的钢坯对焊接合,用于轧制Φ12 mm~50 mm 钢筋,产线实现了年120 万吨生产能力,提高利用率3~6%。

2.1.1 ERT-EBROS 技术主要设备

主要设备包括:焊机、横移车、使用变频器的动态闪光控制系统、 毛刺去除和棱边修整设备、ERTEBROS 机电一体化方案包等。长材钢坯对焊技术如图1 所示。

图1 长材钢坯对焊技术

2.1.2 ERT-EBROS 技术主要工艺

(1)出加热炉的高温钢坯经高压水除磷;

(2)由调速辊道送到安装在车架上以等待同于轧制速度的移动焊机;

(3)前后钢坯头尾被动态夹紧保持相对静止,焊机通大电流使结合部熔化,熔化速度通过动态调节两钢坯间结合部位间距控制;

(4)接合部融化量达预设值后,用液压镦锻机构将两块钢坯机械压紧,使结合处熔融金属迅速挤出凝固并形成凸起毛刺,达到结合完成焊接;

(5)钢坯被松开后车架快速返回初始位置,进行新一轮操作。 焊机车架返回时自动清理焊机(主要为闪光焊接中的喷溅物),不用焊机时用液压缸驱动横移车挪走。

另外,接合处的毛刺去除和棱边修整在开轧前不同工位实现。

2.2 达涅利EWR 无头轧制与工字轮联合应用技术

据报道,EWR 无头轧制工艺与工字轮联合应用,可使吨钢生产成本整体约降230 元。

2.2.1 达涅利EWR 无头轧制技术达涅利EWR 技术始于1995 年,2000 年首次应用于意大利,截止2018 年全球应用29 套。 EWR 与普瑞特ERT-EBROS 相似,目前最大应用于160 mm 方、12000 mm 长钢坯(小时产量140 t,最高180 t),因免去钢坯等待时间,减少头尾切废、短尺废料和堆钢轧废等,轧机效率可从95.5%提升到99.5%,吨钢成本降35~45 元。

2.2.2 达涅利工字轮技术

达涅利工字轮技术2002 年投用于意大利,截止2016 年总计提供52 套,棒材最大直径Φ32 mm的热轧盘卷,最重可达5 t。 工字轮以热轧棒材无扭曲卷取机为基础,制成高质量、超紧凑、重量更轻的成品盘卷,满足下游冷处理线高速直接喂料和全程无堆钢要求,省去传统离线开卷、拉伸矫直、再盘卷工序。 该设备技术核心是智能进料分配和在线温度控制系统联合应用实现卷取。

主要设备包括:工字轮盘卷、棒材温度控制冷却装置及系统、Q-VID_SPOOL 智能检测控制系统等。

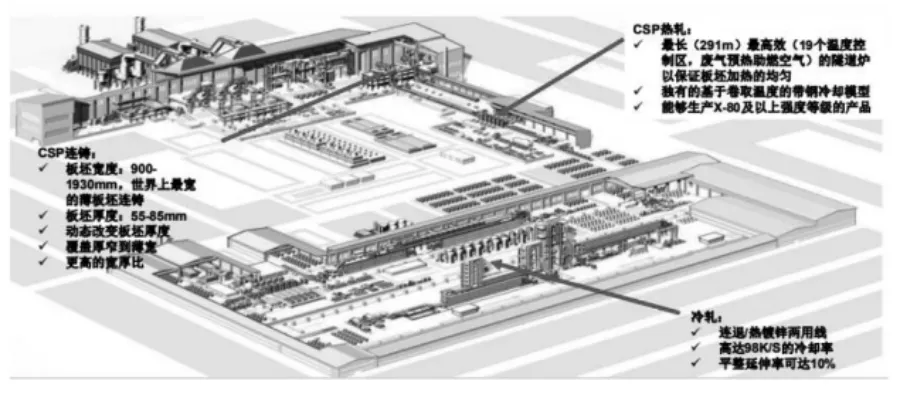

2.3 达涅利ECR 无头连铸连轧工艺技术

有预测表明2050 年全球70%钢铁需求将通过废钢满足,以电炉替代转炉的短流程生产趋势显著。 据此达涅利推出小型短流程钢厂:MicroMill Danieli(MI.DA)。 其核心理念是“ 区域轧制/产品关注”,即针对一个特定的区域市场,依赖当地废钢供应,专注一个特定产品范围。 达涅利ECR 无头连铸连轧工艺是小型短流程钢铁厂(MI.DA)生产特殊钢和普通钢种长材产品的一项革命性技术,它能够实现从钢水到完整的最终产品的不间断生产,包括在线热处理、在线质量检测和精整、过程控制,实现了全线自动化生产。

2.3.1 达涅利无头连铸连轧技术特点

钢水经连铸机凝固后直接入轧机轧制,加热炉被取消,不间断的连铸坯一直进行轧制,金属收得率和节能达到最高。 接订单后两小时内得到产品,钢水到成材生产时间小于15 min。

其中连铸工艺的关键技术包括:超高精度的免维护高拉速振动模块(低碳钢拉速达到7 m/min),超高浇铸速度的高效结晶器,铸坯均温感应炉,在线低温超细晶粒轧制和直接轧制成捆技术等。

2.3.2 达涅利无头连铸连轧技术应用

22000 年秋季,达涅利第一套ECR 特殊钢无头连铸连轧设备在意大利ABS-Luna 钢厂投产,特钢产能50 万吨/年、普钢80 万吨/年。

2018 年MI.DA 首次应用于美国CMC 钢铁,2019 年俄克拉荷马州筹建第二条。

2018 年6 月国内在桂林平钢、山西建邦实施两项工程,目前已投产。

2.4 新国标下的螺纹钢生产工艺与装备新技术

热轧螺纹钢新国标GB/T 1499.2-2018 已于2018 年11 月1 日开始执行,对比2007 版标准核心变化有:更严格重量偏差、抗震钢筋反向弯曲试验成为常检项、增加了钢筋金相组织(防止生产穿水马氏体钢筋)及断面硬度差检验等。 高强度、抗震和耐腐蚀等高质量及绿色生产成为螺纹钢发展方向。

2.4.1 原国标螺纹钢生产工艺

新国标执行前,我国长期采用余热处理工艺控制螺纹钢产品的组织性能,穿水钢筋的强度虽达标,但产品表层回火马氏体硬化层,会显著降低焊接性、建筑抗震性和应变时效性等,给建筑物带来巨大安全隐患。

理论研究和工业试验表明20MnSi 采用控轧控冷,可最低成本生产400 MPa 钢筋。 对于500 MPa及以上产品,需通过添加合金元素(Mn、Si、V、Nb等)提高产品性能,或采用钒氮微合金化(沉淀析出和固溶强化)。

2.4.2 基于新国标螺纹钢生产工艺

基于新国标的要求,结合国内直条带肋钢筋两种主要生产方法(多线切分和高速上钢技术),采用切分法与高速上钢相结合,自主研发了高刚度预应力轧机、免加热(低温)直接轧制+DIFT+超快冷工艺、K2 道次前控冷+K2、K1 大压下+超快冷工艺。在保证产量和产品质量前提下,降低螺纹钢生产成本。

高速上钢可生产Φ6~Φ8 mm 产品,同时可实现热机轧制。 常规切分技术在提高小规格(Φ10~Φ20 mm)产品产量和建设投资上占优势,但在产品尺寸精度、表面质量方面不如高速上钢。 新技术将两种生产方法结合,最大程度发挥二者的优点[9,10]。

3 优质钢棒材先进轧制技术

优质棒材在航空航天、轨道交通和汽车等高端制造领域应用广泛,对产品组织性能均匀性、质量稳定性要求苛刻。 调研表明,我国优质棒材仍处劣势,如高端轴承市场70%以上被国外垄断,某些产品寿命仅国外一半。 工信部《 重点新材料首批次应用示范指导目录(2017 年版)》指出,未来13 种先进钢铁材料中,高档轴承钢和汽车用高端热作模具钢,是优质棒材的重点发展对象。

先进的优特钢棒材生产技术是集原料管控、全连续精品棒材生产及产品质量管控、 在线热处理、在线加工处理、 成品精整和智能控制技术于一体。此外,还有合金(优质)钢棒材在线淬火~回火处理技术、减定径高精度轧制技术和优特钢棒材轧制特有技术装备等。

3.1 先进优质棒材生产技术装备

减定径机组是生产高质量特殊钢棒材的核心装备,目前市场上主要有Kocks 三辊减定径机组、达涅利DSD 四辊减定机组、 普瑞特EVO 2+4 辊减定径机组和高刚度预应力两辊减定径机组。

四辊减定径机组是近年推出的新装备(如图2所示)。 其主要特点是:几乎无宽展,更宽的自由轧制尺寸范围,以及更低的辊环磨损;高精密轧制模式下,产品尺寸偏差可达到1/8 DIN 并覆盖全部规格,自由轧制时尺寸范围为4 mm 宽幅(高于三辊30%);该设备核心是所有轧辊独立传动,互成90°,围绕轧制线成“ X”和“ 十”布置,各模块可互换。

3.2 轧钢智能化关键技术

普瑞特、西马克、达涅利的研发和应用表明,轧钢智能化关键技术在软件。 目前主要软件有:TPO全流程工艺优化、TPQC 全流程工艺质量控制、TPKH 全流程工艺诀窍、PQA 过程质量管保系统、设备数字化远程运维等。

轧钢线落地工业4.0 的关键硬件中,达涅利指出:首要是在智能化轧机上采集现场信号和过程条件信息,以辅助生产工艺过程智能化控制。 主要采集方式有:HiSection 断面仪(轮廓检测及表面缺陷识别),安装在连轧机轧辊、机芯和导卫等的RFID标签,Q3~CM3 状态监控系统(采用震动、轴承温度、接轴扭矩等参数来检测设备状态),Q3-Intelligence数据驱动改善轧线运营,动态在线控制产量、质量工艺参数,以及棒线材轧制过程温度场预测及组织预报系统软件。

图2 四棍减定经机组

3.3 智能化工厂

统计指出2008~2015 年,欧洲钢铁缩减有20%岗位(8 万人),未来十年会再降20%。

为此达涅利提出高自动化、 深传感信息获取、生产集控等是长材“ 智能化工厂”实现途径。 并投资1.11 亿美元为奥钢联建成了年产50 万吨高端精品棒材工厂,生产制造宝马、奔驰、奥迪轿车用部件。轧线人员仅12 人,其它航运物流、内部轨道系等辅助300 人,达涅利奥钢联多纳维茨集控工厂如图3所示。

图3 达涅利奥钢联多纳维茨集控工厂

西马克为美国大河钢铁建成投运的数字学习型钢厂(见图4),堪称目前的全球典范。

图4 美国大河“学习型”钢厂

4 结语

(1)目前钢铁业已进入高质量发展阶段。 以螺纹钢为例,优质长材是市场的主导,高强度螺纹钢在引导市场消费。

(2)国内外棒材技术均处于迭代升级中,建筑用钢方面将以无头轧制、连铸连轧一体化等更为紧凑的工艺布置为主,进一步提高成材率,缩短生产周期,并向着基于区域性废钢利用特征,成为综合型处理加工中心方向发展。

(3)优棒装备水平和自动化控制发展,仍将持续关注产品质量提升和稳定性,尤其在减定径机组、 基于更高程度自动化集中管控以及离线精整方面。

(4)未来一段时间内,钢铁业将加速科技创新,在装备水平、产品档次创新能力、智能制造、绿色发展方面助力钢铁行业的高质量发展。