福建三钢6号高炉大修改造施工组织实践

2021-04-22郭兆钊

郭兆钊

(福建三钢冶金建设有限公司,福建365000)

0 引言

福建三钢闽光股份有限公司(简称“ 福建三钢”)6号1800 m3高炉于2012 年3 月17 日建成投产,2020 年8 月17 日停炉进行大修改造。本次6号高炉大修的主要内容是:在高炉本体框架基本不动的情况下,对炉顶设备、炉壳及冷却壁进行全部更换。 由于项目范围大、工期要求紧,因此,需要科学的制定施工方案、 合理配置劳动力和施工机械,保证高炉大修的施工进度。

为此,本文针对6号高炉大修的工程范围、进度安排和施工难点,详细制定了在不动高炉本体框架的情况下,炉壳安装和炉顶设备安装的施工方案; 同时结合施工方案和6号高炉大修工程的特点,细化了主要设备的安装工艺要点,并严格组织实施。

1 高炉大修施工范围及参数

1.1 高炉本体施工范围及参数

6号高炉本体炉壳钢结构全部进行更换。 整个炉壳高度36.9 m,炉壳厚度共有45 mm、50 mm、55 mm、60 mm 和70 mm 五种规格,炉壳最大外壁直径为12.8 m,炉壳单层最大高度2.366 m,炉壳总重547.9 t。 高炉炉壳的主要尺寸如表1 所示。

1.2 炉顶设备施工范围及参数

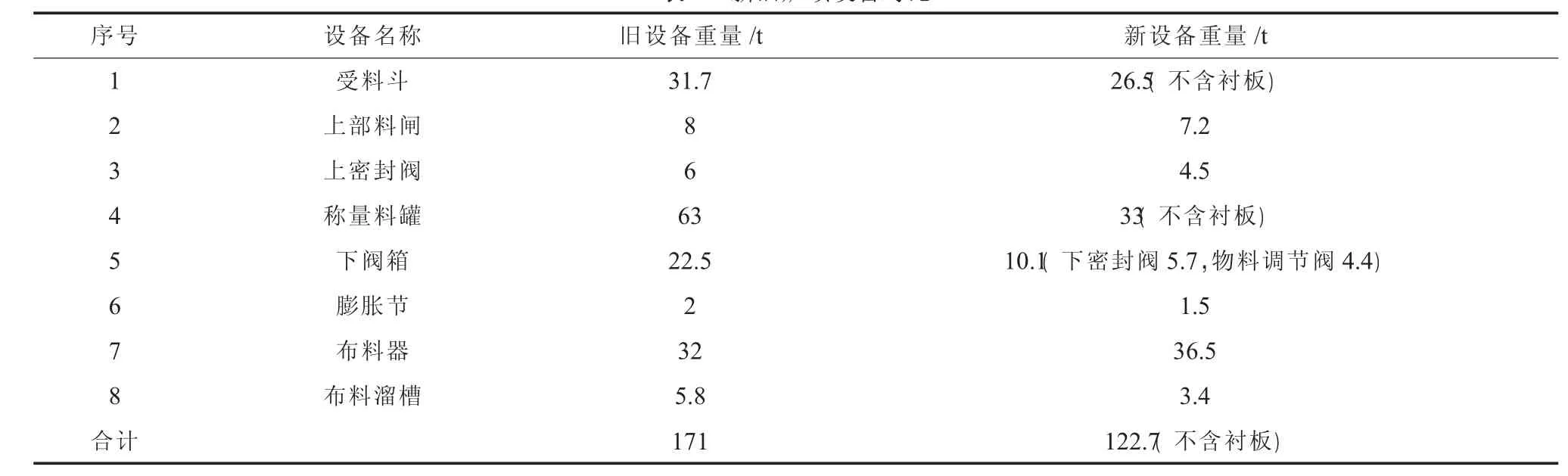

6号高炉炉顶设备施工范围主要包括: 无料钟炉顶设备改造性更换,配套平台改造;炉顶放散、消音器更换; 炉顶增设自动点火装置和均排压煤气回收系统等。6号高炉无料钟炉顶新旧设备对比如表2所示。

表1 高炉炉壳的主要尺寸

表2 新旧炉顶设备对比

2 高炉大修施工的重点和难点

2.1 高炉本体拆除

本次大修重点以高炉本体为主线。 而高炉本体的拆除,炉壳及炉顶设备的更换为大修工程的关键环节。 优化拆除方案、缩短拆除时间、加快新炉壳及炉顶设备的回装是本工程重中之重。

2.2 高炉各层平台拆除和改造

除了项目清单上的各层平台改造之外,为了施工需要,需将部分炉体框架及炉顶框架平台进行拆除或改造,平台的拆除和安装对高炉本体的施工进度、安全会产生非常大的影响。 且6号高炉炉顶框架还承受上料通廊荷载,需对拆除或改造平台进行受力核算。

2.3 炉顶大平台的改造

炉顶大平台改造(尽量扩大,满足炉顶液压站的布置)工作量大,需要在停炉前进行改造,属于边生产边施工的项目。 现高炉大平台在生产过程中煤气浓度较高,给施工造成很大困难。

2.4 新增构建物的施工

6号高炉新增的冲渣沟烟囱,以及新增的电梯及煤气回收系统,缩小了原本有限的作业空间,增加了吊装和物料运输的难度。

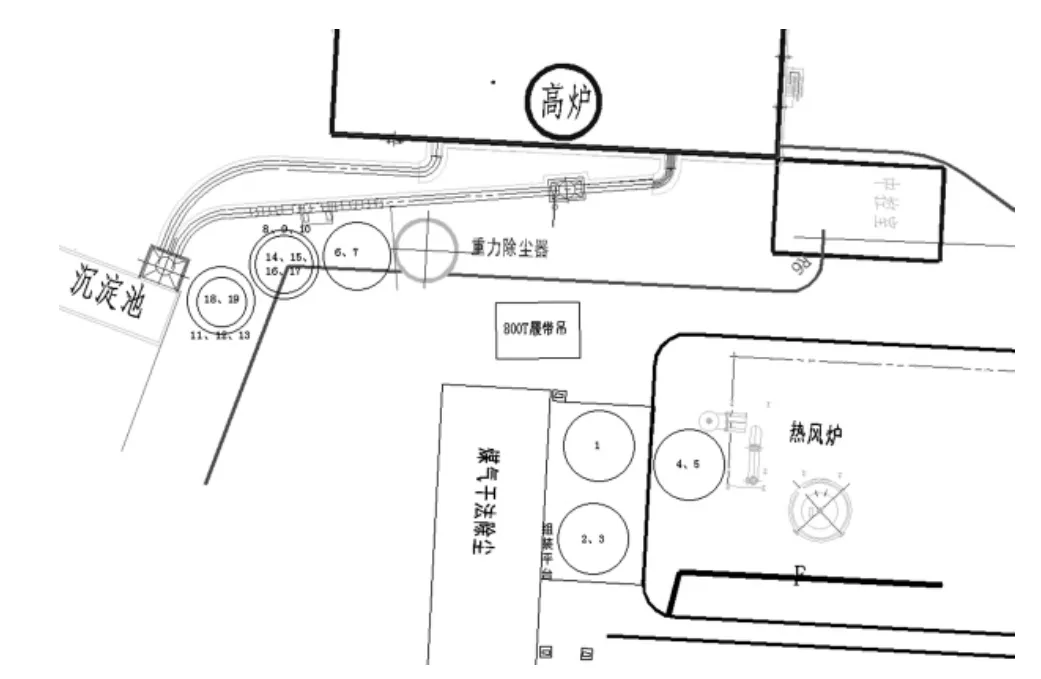

2.5 物流平面布置

6号高炉区域设计比较紧凑,重力除尘器侧为一条丁字型大路。 整个施工期间,炉壳组装与履带吊要长期占用丁字型道路,造成只有水渣池北侧道路可以通过;高炉西侧为铁路运行路线,只有少量物料可以通过火车皮进行运输。 在整个施工期间,要合理协调大型吊车作业、施工部位、材料进场的相互关系,以保障物流通道畅通。

2.6 施工安全管控

大修工程时间紧、任务重、人员多、施工范围大、安全隐患多,管理的难度非常艰巨。 需要加强对施工现场的安全隐患识别和管控力度,在进场前对作业人员进行培训,提高主动安全防护意识。

2.7 临时能源介质的安装

高炉区域内的水、电、压缩空气、管道氧气等能介会因改造而停运。 在施工准备阶段需对影响施工的各种能介进行临时安装,确保施工组织顺利进行。

2.8 高空立体交叉作业的管控

高炉大修工程高空立体交叉作业多,大型吊装作业多,劳动强度大、作业环境差,管控比较困难。

3 高炉大修施工方案及主要设备安装

3.1 高炉大修施工流程及平面布置

6号高炉大修施工流程见图1,平面布置见图2。

3.2 高炉炉壳模块化制作及吊装

高炉本体模块化施工就是将庞大的高炉炉壳按照高度方向分解成若干个立体的模块,按照特定的工艺流程安装,其中存在模块划分、模块运转、模块就位、精度控制等技术要点。

高炉本体模块化施工改变了传统施工方法和工序衔接方式,即将原来高炉施工从基础开始到框架、炉壳、炉顶系统设备,改为分段、分模块同时施工,并科学组合、有序衔接的逆向安装施工程序。 模块化施工可有效缩短高炉大修工期,图3 为炉壳模块化安装示意图。

图1 6号高炉大修施工流程

图2 6号大修高炉平面布置

3.2.1 炉壳模块化制作

高炉本体炉壳采用提前预制,分段吊装的方法进行施工。 根据现场施工的条件采用模块化制作的方式将几带炉壳提前组对焊接,然后进行分块整体吊装,可以大大的节约施工工期。 炉壳模块化预制表如表3 所示。

表3 炉壳模块化预制表

3.2.2 炉壳吊装

高炉炉壳按模块化方案组对完成后,利用现场的800 t 履带吊吊至高炉北侧出铁场,因高炉本体框架未动,高炉炉壳无法实现从上到下的垂直吊装。采取在本体大平台下方安装两台50T 电动葫芦,炉壳从组装平台用履带吊吊至北出铁场,然后用两台50T 电葫芦将组对好的炉壳对抬至炉体框架内就位。

3.3 炉顶钢圈安装

炉顶钢圈的安装是整个炉顶设备安装最关键的一步,其安装精度和质量会影响到整个炉顶设备的安装质量。 按照施工方案的要求,首先要炉顶钢圈进行检查验收,合格后进入安装程序;安装焊接前要对就位后的炉顶钢圈水平度进行检测和调整,使其满足安装精度要求;最后进行钢圈与炉壳的加固、焊接,并进行最终的炉顶钢圈水平度的精调。

图3 炉壳模块化安装示意图

3.3.1 炉顶钢圈的准备

(1) 按设备图纸要求对炉顶钢圈进行检测,检查设备外观质量、检测钢圈的相关尺寸。

(2)对炉顶钢圈进行十字中心放线,做好中心线标记。

3.3.2 炉顶钢圈安装就位

(1)钢圈就位时,根据图纸要求将钢圈十字中心线与高炉炉顶封板纵横中心线相对位置找正,直至中心线重合为止。

(2) 用水准仪对钢圈安装的水平度进行初步找正,保证钢圈工作面上任意两点水平差小于1 mm[1]。

(3)钢圈水平度的精找正。根据水准仪实测得的偏差,通过钢圈下方焊接的顶丝调节找平,直至满足钢圈水平度要求为止,钢圈精找示意图4 所示。

图4 钢圈精找示意图

3.3.3 钢圈与炉壳加固、焊接

(1)钢圈与炉壳焊接前,先用25 mm~30 mm 厚的钢板分12~16 等分点将炉壳与钢圈加固,防止钢圈焊接过程中的热变形。

(2)由于钢圈厚度60 mm,炉壳的厚度60 mm,焊接之前必须预热,预热温度为150 ℃~170 ℃之间,预热宽度沿焊缝两侧为200 mm 范围内。

(3)使用CO2气体保护焊进行焊接。 焊接要求沿圆周对称同时施焊,焊点要均匀分布且往同一方向焊接,焊道层次接头要相互错开;钢圈的焊接要一次焊接完成,中间避免间断焊接;钢圈焊接要保证焊缝焊透,要减少焊接过程中的变形量。

(4)钢圈整体焊接完毕后,需保温,缓慢冷却,防止钢圈焊后骤冷变形。

3.3.4 钢圈水平度测量及处理

钢圈焊接完毕冷却后,用精密水准仪沿周长均匀测点复测,作出详细记录,检查其水平度是否在允许偏差范围内。若检测出钢圈局部水平度超差,需对变形超差处进行着色研磨处理,直至合格为止。

3.4 炉顶设备安装

炉顶设备安装顺序为:布料器、料罐立柱及平台、料罐、下阀箱及波纹管、上密封阀、上部料闸、受料斗。

(1) 炉顶设备通过火车倒运至吊装孔,用50T炉顶小车进行安装。

(2)因最大重量的炉顶设备为称量料罐(不含衬板为33 t,加衬板约63 t),超过50 t 炉顶小车的承载能力,需在吊装前预装部分衬板,控制整体重量满足吊装能力,整体吊装后在炉顶安装剩余衬板。

(3)因炉顶框架整体未拆除更换,现有的炉顶小车无法直接吊装料罐就位,需在料罐的上部平台上安装两台20 t 电动葫芦。利用50 t 炉顶小车将料罐从吊装孔吊至料罐平台西侧,再用两台20 t 电动葫芦空中对接将料罐从西向东平移至炉顶框架内安装就位。

(4)其他炉顶设备的安装方式与称量料罐相同。

4 结语

福建三钢6号高炉大修改造炉壳的安装,采用自主设计的模块化制作、 电葫芦平移的吊装技术,很好的解决了在高炉大框架不拆除的条件下,炉壳、炉顶设备的安装问题。 从高炉休风停炉到开炉点火工期控制在127 天,比原定工期提前了11 天。在整个施工过程中,施工效率大大的提高,省去了以往高炉大修拆除框架、炉壳逐带安装的问题。实践证明,6号高炉大修所制定施工方案是成功的,主要设备安装工艺要点是精确、科学的,保证了高炉大修工程安装质量和工期,大修工作取得圆满成功。