烧结厂智能化配料、配水实践与应用

2021-04-22韩春涛李智勇

甄 众,韩春涛,李智勇

(天津市新天钢联合特钢有限公司天津301500)

0 引言

联合特钢烧结厂有2 条230 m2烧结机生产线,2010 年4 月投产,年产优质烧结矿630 万吨。 在实际生产中,由于原料的问题,生石灰仓、混合料仓、煤粉燃料仓会经常出现喷仓、悬仓情况,导致下料波动大、配料不均匀;同时混合料加水无检测设备,全凭职工经验判断,不能准确控制混合料的水分。

为此,联合特钢烧结厂对烧结配料系统各种物料的性能、设备运行状况等进行了分析,对烧结配料控制系统采取了一系列改进措施。 本文重点对配料系统的石灰仓料位自动控制改进、烧结配料智能控制改进、混合料水分检测和配水控制改进的措施和控制原理进行了阐述。

1 烧结配料工艺简介

烧结就是在粉状铁物料中配入适当数量的熔剂和燃料,在烧结机上点火燃烧,借助高温作用产生一定数量的液相,把其它未熔化的烧结颗料粘结起来,冷却后成为多孔质矿块。 配料是烧结生产的必要环节,配料的准确性也就决定了烧结矿质量的好坏。

1.1 烧结配料主要设备

配料工序是稳定烧结矿成分,提高质量的一个重要环节。联合特钢烧结厂每条配料生产线配有14个料仓: 其中包括2 个冷返料仓,6 个混匀料仓,1个重粒灰仓,1 个除尘灰仓,2 个生石灰仓,2 个煤粉燃料仓。 每个料仓均装有仓壁振打器,仓下配有调速圆盘给料机和称量皮带秤,实现定量给料。

1.2 烧结配料、配水控制系统

1.2.1 烧结配料控制

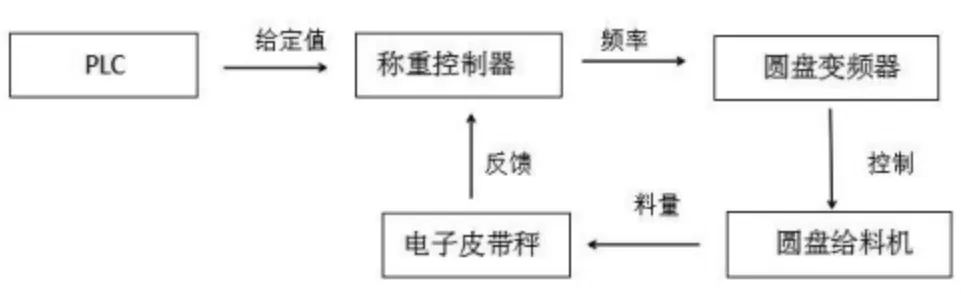

烧结配料主要是用圆盘给料机与称重皮带秤配合实现定量给料,在此基础上实现PLC 自动控制配料,使烧配料成分逐步趋于稳定。 烧结配料控制系统主要包括:工控机;PLC 控制系统;称重控制器;变频圆盘给料机;称重给料皮带;测速传感器等。 控制原理图如图1 所示。

(1)在工控机操作界面,将配料设定料层预置到PLC,PLC 模拟量输出模块给定4~20 mA 电流信号到称重控制器,称重控制器通过PI 调节输出控制电流到圆盘给料机变频器,控制圆盘给料机的转速,调节圆盘下料量。

(2)物料通过圆盘给料机送至配料皮带秤,经称重传感器检测物料的瞬时重量,同时装在皮带秤尾部的测速传感器可以检测皮带机的速度信号,把速度信号和重量信号一起送入称重控制器中进行计算,即可给出圆盘下料的瞬时流量[1]。

(3)圆盘下料瞬时流量通过称重控制器与设定值进行比对,其偏差经过称重控制器的PID 运算后,输出信号至圆盘给料机变频器,调节圆盘给料机的运行速度,控制给料机的下料量,最终实现恒流量给料的要求。

1.2.2 烧结配水控制

烧结配料PLC 控制系统接收称重控制器反馈的各种物料的实际流量,操作人员在工控机操作界面设定混匀料的配水系数到PLC,PLC 根据各种物料的实际流量和配水系数计算出配水量,并通过跟踪、 控制一、 二混配水设施实现自动配水功能。 但混合料配水设施无水份检测设备,混合料配水质量全凭职工经验判断,该方式不能准确控制混合料的水分。

图1 配料系统控制原理图

2 烧结配料、配水控制的改进措施

2.1 石灰仓料位自动控制的改造

2017 年8 月,联合特钢烧结厂技术人员开始对烧结配料石灰仓雷达料位计测量不准的问题研究改进。 经过研究论证,最后确定采用阻旋式料位计替代雷达料位计。 阻旋式料位计插入灰仓深度3米,距离仓壁2 米。 通过观察,改进后的料位计能够准确检测出石灰料仓内的料位。

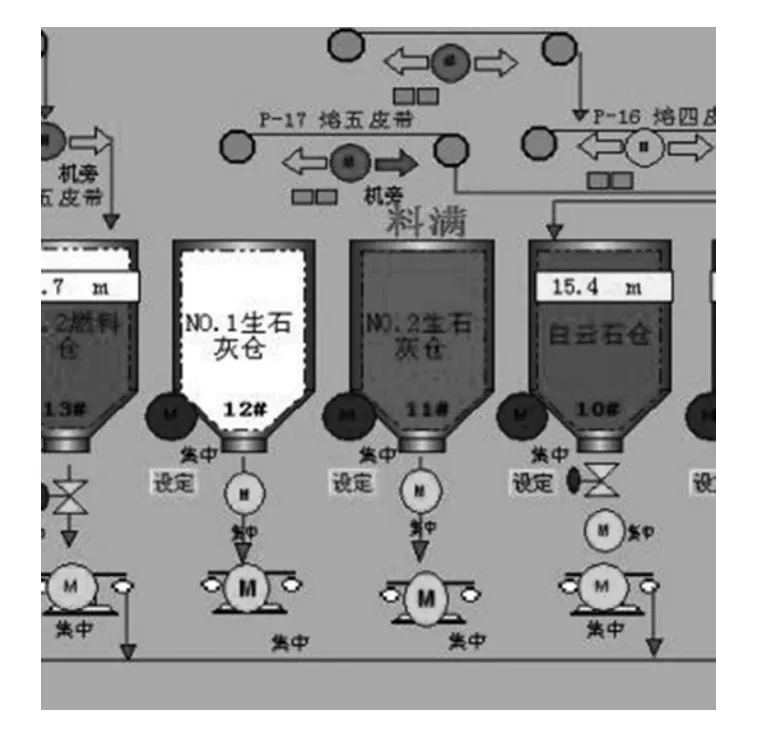

在配料PLC 系统增加石灰仓仓位自动控制功能。 当石灰仓料满以后,在工控机上提示料满报警,同时PLC 控制系统将石灰风送切换到另外一个料仓;当两个料仓都提示料满以后,自动停止风送系统并报警给操作人员。 石灰料仓增加仓位自动控制以后,解决了料位检测不准确引发的石灰喷仓的问题,同时提高了石灰风送效率。 石灰仓料位自动控制如图2 所示。

图2 石灰仓料位自动控制

2.2 烧结配料累计计量的改进

烧结配料秤由于环境的干扰因素,在秤体停止运行的情况下会有假信号输入到计量表中,导致出现停止状态的秤体会计量料量,如果不加以改造会影响烧结车间对消耗的统计与质量分析。

为了去除信号干扰,在现场对设备进行检测和分析,发现被干扰元器件为测速传感器。 为此着手研究,如何在秤体停止状态下阻断测速传感器发出的信号,最终以控制箱的运行显示灯作为继电器的控制点,将测速信号接入继电器,可以实现秤体停止运行时阻断传感器的信号,去除了传感器在停止状态下的干扰影响[2]。

2.3 烧结配料智能控制的改进

以高炉为中心,保障高炉烧结矿高质量的供应是烧结生产的重中之重。 而高质量的烧结矿就要求配料系统按配比提供连续、稳定的原料供应,要求每一台皮带秤都要按照设定量稳定下料。 然而在实际生产中,有时会出现断料的问题,这在生产中是很难完全避免。

2.3.1 烧结配料波动的分析

由悬料引起料仓下料波动,导致烧结配料称重和给料波动。 当某一个或几个仓悬料后,配料就会出现偏差,如果工人发现、处理不及时就会导致生产质量事故的发生。 对于自动化程度越来越高的设备,面对一些不可预见的事故,我们可以做好预防措施,及时解决潜在事故隐患,确保烧结配料系统连续、稳定运行。

2.3.2 烧结配料波动问题的改进

为了避免悬仓、 断料造成的烧结质量事故,将仓壁振动电机与配料皮带秤进行连锁智能控制。 配料智能控制组态如图3 所示。

图3 配料智能控制组态

(1)在PLC 程序里对每台配料秤下料波动进行对比计算,当实际下料量低于或者高于设定值5%后自动开启仓壁振动电机,当下料平稳以后自动停止仓壁振动电机。 同时在主控室和现场皮带秤旁增加声光报警,提示岗位工人该料仓下料不稳定,需要加强关注和及时处理。

(2)对每个料仓的仓壁振动电机进行智能化的控制,将全部仓壁振动电机在PLC 程序里设置成自动/手动两种状态。 当选择自动状态时,振动电机会自己按照操作人员设定的运行、 停止时间进行工作,保证下料稳定的同时也降低了振动电机由于长时间工作烧毁线圈的问题; 当选择手动状态时,由操作人员根据实际情况手动控制振动电机的工作时间。 料仓振打操作窗口如图4 所示。

图4 料仓振打操作窗口

通过配料智能控制的改进,料仓下料波动报警问题明显减少,有效的降低了由于断料或料量波动造成的烧结矿质量不合格的现象,为高炉的高产、稳产提供了充足的烧结矿供应。

2.4 混合料水分检测和配水控制的改进

烧结混合料水分含量是烧结生产工艺中必须严格控制的一个重要参数,烧结混合料中水分含量的大小直接影响烧结的生产效率。 当混合料水分含量过小时,物料颗粒间的固结力小,混合料成球能力差,导致烧结料层透气性差,烧结的生产效率受到影响; 当混合料水分过大时,虽然混合料成球能力强,但是在烧结过程中,上部烧结蒸发的饱和水蒸汽遇下部冷料层时又会重新凝结,造成局部物料过湿、料层透气性变差,同样影响烧结的生产效率[3]。 因此必须按照配水参数精准、稳定的控制烧结混合料的水分含量,而烧结混合料水分含量的准确检测是控制混合料水分含量的前提。

2.4.1 增加混合料水分检测装置

采用多频谱微波水分检测仪检测烧结混合料水分含量。 水分检测仪分别安装在一次混合机和二次混合机出料口,检测数据作为反馈来调节一混和二混的配水量。

2.4.2 增加混合料配水控制系统

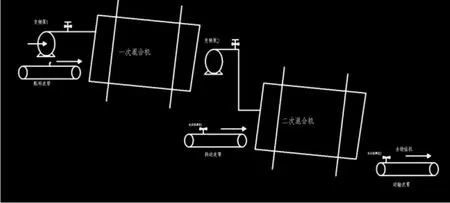

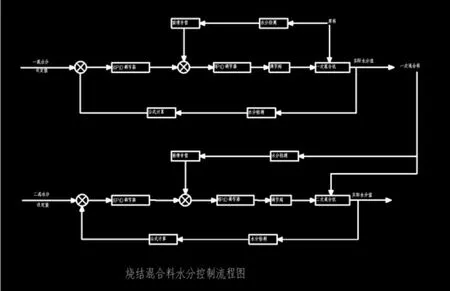

由于配混中间水存在着较大的滞后性,影响水分因素较多,因此一混、二混配水系统需采取前馈-反馈控制。 烧结混料系统如图5 所示,烧结混合料水分控制流程如图6 所示。

一次加水前馈-反馈系统: 将原料含水量与一次混合料设定含水量比较,再根据原料的输送量计算出加水量,作为一次加水流量设定值,即前馈作用; 由一次混合料水分检测仪测得实际水分值,与一次水分设定值的偏差作为反馈,对一次配水量进行校正。

二次加水前馈-反馈系统:将一次实测含水量与目标含水量比较,再根据原料的输送量计算出加水量,作为二次加水流量的设定值,即前馈作用;由二次混合料水分检测仪测得的实际水分值,与二次水分设定值的偏差作为反馈,对二次配水量进行校正[4]。

混合料水分自动检测与配水控制系统的投运,解决了烧结混合料水分的稳定性问题。 烧结混合料水分的稳定可以降低燃料的消耗、提高烧结矿的成品率和合格率。

图5 烧结混料系统

图6 烧结混合料水分控制流程图

2.5 视频监控系统的完善

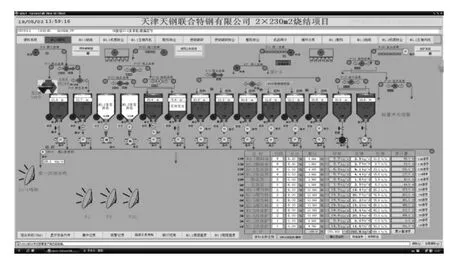

控制系统自动化、智能化是我们提高作业效率、降低工人劳动强度、节约人力成本的一个重要手段。另外我们对现场重点设备增加视频监控,通过视频监控能够更加清晰的了解现场的生产、 设备的运行情况,对生产稳定运行起到了一个辅助作用[5]。 配料监控画面如图7 所示。

图7 配料监控画面

3 结语

通过对天钢联合特钢两条230 m2烧结生产线石灰仓料位自动控制、烧结配料智能控制、混合料水分检测和配水控制等的改进,烧结配料系统的稳定性和准确性大大提高,促进了烧结矿质量的提高,满足了烧结稳产、高产的要求。

烧结配料、 配水控制的改进措施投入至今,还没有出现因配料皮带秤故障或下料波动及配水不稳定造成的烧结生产质量事故,多次避免事故的扩大,减轻了岗位工人的工作负担。 该控制方法在天钢联合特钢多个配料地方推广使用。