马钢高炉粗煤气系统卸灰改造设计

2021-04-22董建民

董建民,朱 俊

(1.中冶华天工程技术有限公司,江苏210019;2.马钢股份有限公司,安徽243000)

0 引言

马钢炼铁总厂南区现有四座高炉,配套的煤气净化系统是由重力除尘器或重力+旋风除尘器、煤气干法布袋除尘组成。 粗煤气除尘系统均采用敞开方式卸灰,导致卸灰作业时灰尘外溢,同时存在卸灰区煤气泄漏的潜在危险,导致作业环境差、危险且增加了后续清理工作。

国家生态环境部在环大气[2019]35号《 关于推进实施钢铁行业超低排放的意见》中提出:粉状物料输送应采用管状带式运输机、 气力输送设备、罐车等方式密闭输送。 因此马钢公司对炼铁总厂南区的四座高炉粗煤气系统卸灰设施进行了密闭改进,以满足粗煤气系统卸灰作业的环保和安全。

1 高炉粗煤气系统设计条件

正常生产时,高炉产生的煤气由炉顶沿着管道进入粗煤气系统,除尘后煤气进入干法布袋除尘系进一步净化,然后进入煤气管网。

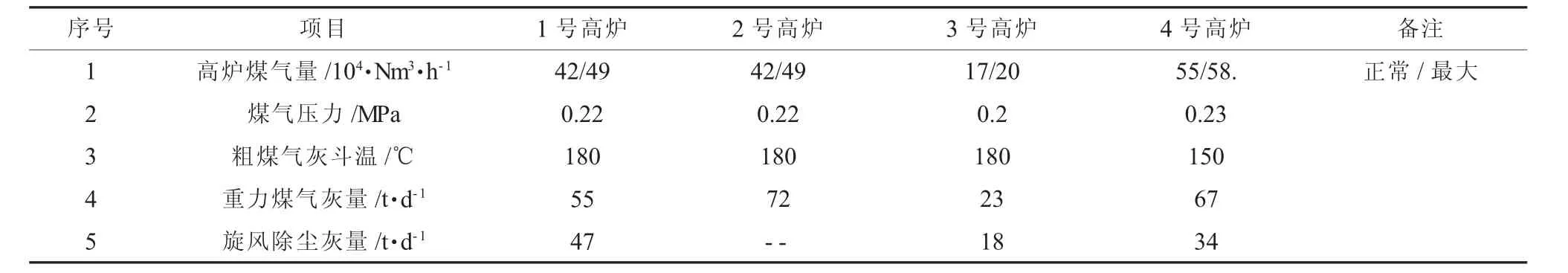

马钢四座高炉粗煤气系统工艺参数见表1,其中2号高炉仅设重力除尘,未配置旋风除尘器;其余三座高炉采用重力除尘+旋风除尘器。

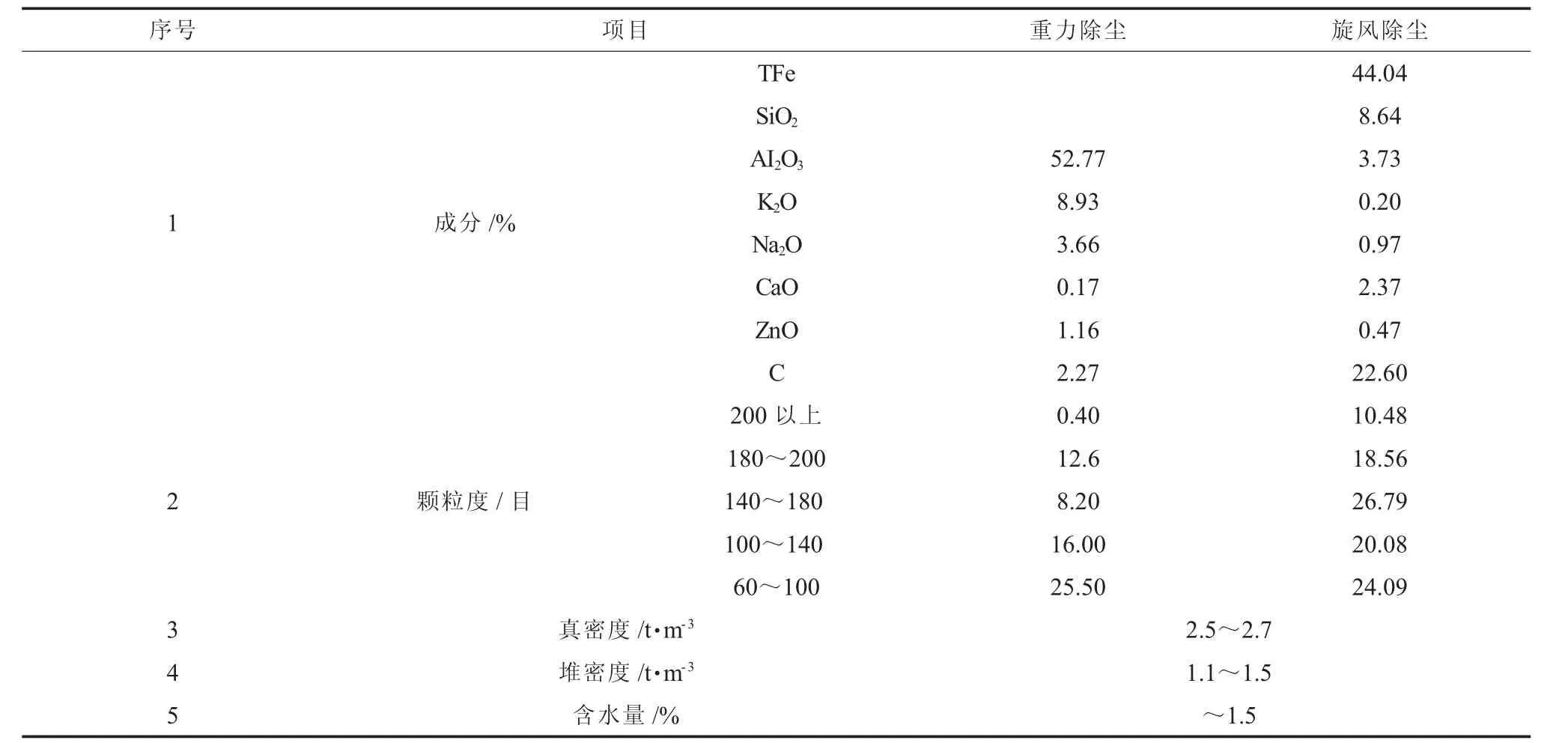

重力及旋风除尘灰的主要成分见表2。整体趋势上看,除尘灰含铁量、颗粒度、堆密度随着高炉炉容增加而增大。 重力及旋风除尘灰的性能随着环境温度及湿度、高炉炉况、原燃料条件的波动不断变化。

表1 高炉煤气系统工艺参数

表2 典型高炉煤气灰参数

2 卸灰流程的选择及优化

2.1 卸灰工艺流程的选择

目前各钢厂采用的粗煤气除尘卸灰流程主要有:加湿卸灰机+敞开车辆运输、灰罐+气力输送、灰罐+罐车运输三种形式。

(1)加湿卸灰机+敞开车辆运输。 粗煤气系统下部灰斗内存储的除尘灰依次通过阀门、 加湿卸灰机,定期排放至普通车辆敞开运输,加湿后除尘灰含水15%~25%,此种工艺流程为马钢公司现有四座高炉采用。 该工艺流程主要缺点是:加湿卸灰机常出现转不动、卡死现象,影响正常生产;由于敞开卸灰,飞灰较多;加湿水产生蒸汽导致操作环境差、湿灰含水增加额外运输量;属于超低排放的意见要求淘汰的卸灰方式。

(2)灰罐+气力输送。 采用仓式泵或喷吹罐作为灰罐,设置在粗煤气灰斗下方。 配套相关的流化、充压、补压、输送管线及阀门,实现除尘灰的气力输送,该工艺流程可以实现全程密闭、无加湿水消耗。除尘灰输送距离与充压、补压、输送介质压力成正,0.2~0.5 MPa 对应输送距离500~1500 m。

(3)灰罐+罐车。 罐车属于新型环保运输设备。装车时,利用车载设备产生负压,将除尘灰由密闭的灰仓输入车辆罐体;卸车时,利用车辆自身设备或外接气源产生正压,将车辆罐体内的除尘灰排入密闭灰仓。 在装车、运输、卸车过程中除尘灰均处在密闭状态,有效的解决了二次扬尘的问题。 罐车的技术参数见表3。

灰罐+气力输送、 灰罐+罐车方案均满足环保、安全的要求。 考虑到马钢炼铁总厂南区四座高炉距离除尘灰存储目的地较远,如果采用灰罐+气力输送方案,需要将四座高炉除尘灰送入1 座集中喷吹站,进行间接喷吹。 这样动力消耗、基础设施投资增加。因此本次设计采用灰罐+罐车方案。按表1 中各个高炉的灰量,结合罐车承载能力,各高炉的卸灰车次如表4 所示。

2.2 灰罐+罐车卸灰流程的优化

2.2.1 现有灰罐+罐车卸灰放散工艺

各钢铁厂实际应用的灰罐+罐车工艺流程如图1~3 所示。正常生产时,高炉煤气灰通过管道由粗煤气除尘器系统灰斗流动至灰罐(以下称卸灰);再经灰罐下方和罐车管道,以罐车负压、辅助输送氮气作为动力,输送至罐车内(以下称装车)。

表3 罐车技术参数

表4 各高炉的卸灰车次

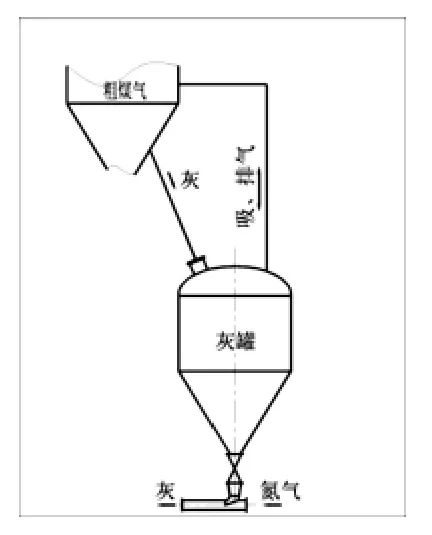

图1 流程采用布袋收尘器过滤灰罐排出气体至大气。 卸灰操作时,可以选择在卸灰时连通大气或等待卸灰结束时再连通大气。 当选择在卸灰时连通大气时,卸灰管道两端压差大,卸灰时间短,外排气体的含尘量大; 当选择在卸灰完毕时连通大气时,特点相反。 从现场使用来看,布袋收尘器在使用期间,由于卸灰的间歇性,高炉煤气中水分析出经常糊袋,检修维护量大;如果采用蒸汽保温,又增加介质消耗;装车操作时,空气容易经布袋收尘器反向流入灰罐中。

图1 通过布袋收尘器吸排气

图2 流程直接将除尘灰装、卸气体的流动与粗煤气系统连通。 卸灰时,高炉煤气由灰罐流入粗煤气系统;装车操作时,高炉煤气反向流动。 该流程取消了布袋收尘器,因此装、卸灰时吸、排气管易积灰堵塞;同时由于与粗煤气连通,仅靠除尘灰自重来卸灰,导致卸灰缓慢;在灰罐积存的高压煤气易流入罐车中。

图2 与重力除尘器联通

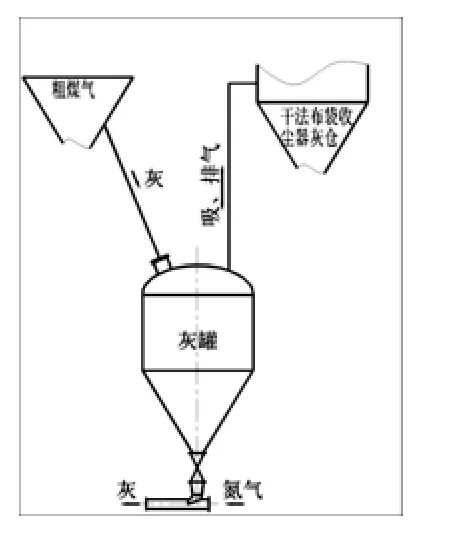

图3 流程直接将除尘灰装、卸气体的流动与煤气干法除尘系统灰仓连通。 因煤气干法除尘系统灰仓上部设置布袋除尘器,灰罐通过共用布袋除尘器的形式间接与大气连通。 相比于图2 流程,解决了卸灰管道两端压差小导致卸灰慢、灰罐积存高压煤气的缺点。 但是由于干法系统灰仓一般布置距粗煤气区域有一定距离,卸灰时连通管道积灰的问题仍然没有解决;装车操作时,需向灰罐补充氮气以避免干法除尘系统倒吸空气的风险。

图3 通过干法布袋灰仓吸排气

2.2.2 灰罐+罐车放散工艺的优化

终上所述,可以看出卸灰过程两条物质流动通道中,除尘灰的流动在各个流程没有区别,而卸灰和装车过程中,灰罐中的气体的流动处理方式各个流程则完全不同。 因此在工艺流程优化设计中,灰罐中的气体处理需要考虑以下因素:流动气体含尘堵塞管道、卸灰间歇性、灰罐内煤气(卸灰时0.2~0.3 MPa)可能进入罐车。

本工程的设计中,考虑到现有流程的缺陷,将灰罐+罐车放散工艺流程优化为图4 所示。 采用金属过滤板代替布袋除尘器来处理卸灰系统吸、排气,设置氮气反吹管道。 金属过滤板设置位置尽量要靠近灰罐出口,以减少管道积灰段长度。 当卸灰操作时,据实际时间紧迫性,可选择在卸灰时连通大气或等待卸灰结束时再连通大气; 装车操作时,反吹氮气经金属过滤板反向流入灰罐中。

图4 通过金属过滤板吸排气

2.3 优化工艺放散管路的设计

本工程为改造设计,受现有设施限制,灰罐体积为13 m3,高炉除尘灰入口DN300 mm、装车接口DN150 mm。 放散管路长度100 m,配置金属过滤板采用JB/T12836-2016《 不锈钢烧结网》中规格,考虑到粗煤气灰的性质,初选见表5。

从前述放散工艺来看,卸灰结束时再连通大气放散是时间最长的过程,因此金属过滤板选型按此为前提进行设计。

2.3.1 放散的物理模型

图5 放散模型

图6 各个参数间关系

为简化计算,将放散系统简化成图5、 图6 所示,灰罐内气体通过依次通过金属过滤板、管道通向大气。 在忽略放散过程中气体温度变化、不考虑金属过滤板及管道长度因素、假设系统各处气体满足气体状态方程的条件下,则整个过程满足公式(1)~(6)。 式(1)为气体状态方程、式(2)~(3)为质量守恒公式、式(4)为金属过滤板特性公式、式(5)为管道特性公式、式(6)为伯努利方程。

式中。U:灰罐容积;P:灰罐放散开始时压力;T:气体温度;s1:金属过滤板通流面积;h:金属过滤板透气度;P1:金属过滤板低压侧压力;V1:金属过滤板低压侧速度;L:管道长度;D:管道直径;s:管道通流面积;k:管道阻力系数;V:管道出口处速度;P0:大气压力;R:气体常数;t:放散时间;ρ:气体密度。

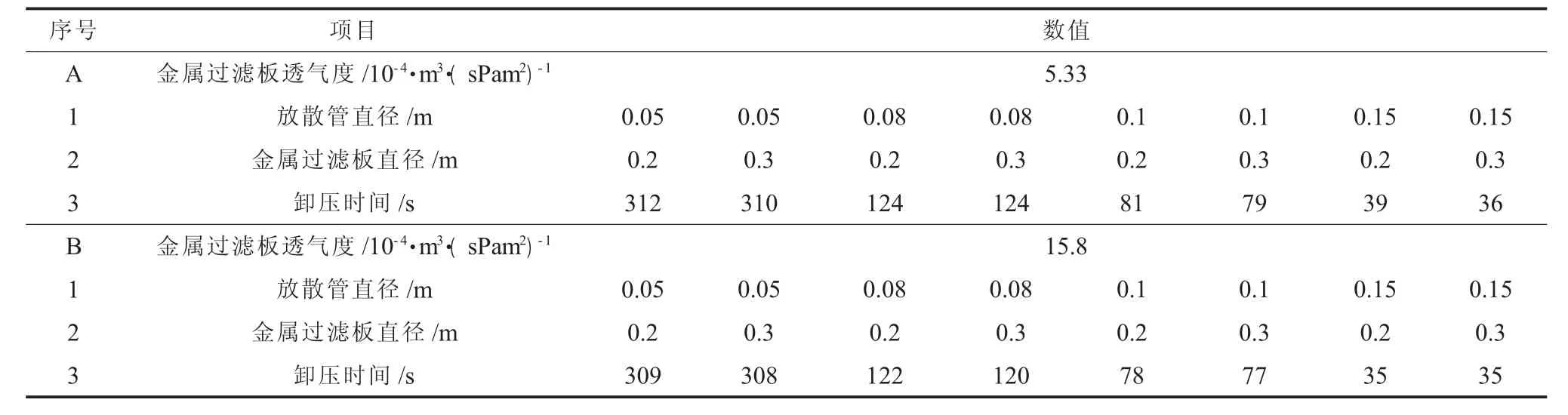

2.3.2 金属过滤板、放散管道规格确定

式(1)~(6)采用迭代的方式求解,计算结果见表6。由表6 中结果看,对放散时间影响由大到小的因素依次为:放散管直径、金属过滤板直径、金属过滤板透气度,其中放散管直径起主导因素。 经分析对比,最终工程设计参数取放散管直径≥80 mm、金属过滤板直径200 mm、金属名义过滤精度10 μm。

表6 放散时间与管道、金属过滤板关系

2.4 灰罐+罐车卸灰流程优化效果

实践证明,采用灰罐+罐车的高炉粗煤气除尘卸灰方案,并用金属过滤板替代替代放散管道上的布袋收尘器,系统的密闭性良好,同时罐车装、卸灰效率明显改善,在单罐装18 t 灰量的条件下,罐车装车作业时间~12 min、卸灰作业时间~5min。

3 结语

通过分析对比,确定马钢高炉粗煤气除尘卸灰流程改造采用灰罐+罐车方案,并用金属过滤板替代放散管道上的布袋收尘器,有效解决了高炉粗煤气系统卸灰作业的环保和安全隐患,达到了改造的目的。 但该设计在实践过程中也有不尽人意的地方:

(1)由于金属过滤板采用平板结构,反吹压力与其强度不匹配,反吹压中出现金属过滤板开裂的情况,需要改善结构及支撑形式,防止受力不均。

(2)金属过滤板长期的积尘难以避免,目前采用定期更换的办法,长期应探索周期性清洗更换,以减少材料投入。