浅埋深综放工作面遗煤自燃防治研究

2021-04-22李更川

李更川

(准格尔旗云飞矿业有限公司,内蒙古 准格尔 010308)

0 引言

随着近年来我国煤矿开采力度的不断加大,煤层发生自燃的问题也日渐严重。据统计,采空区自燃已经占到了煤矿火灾的60%。对于防灭火技术我国学者也提出很多创新性的方法,例如郝建国[1]提出利用地面灌注复合胶体作为注浆材料,以聚脲酸酯高分子发泡材料封堵漏风通道,并通过地面灌注液态氮气和地面灌注阻化剂相结合的方式使得火区安全得到保障;付向明[2]提出均压与注氮相结合,间断性向采空区进行注氮;李琨[3]利用原有探水钻孔圈定上部采空区异常高温区,在已有黄泥灌浆系统与注氮系统的基础上,增设三相阻化泡沫系统,形成集监控、防治、处理于一体的采空区火灾治理系统。王坤[4]研究了注氮流量和“三带”的分布规律之间的关系,确定了注氮深度和注氮流量;苏伟伟[5]针对煤层特厚、易自燃、含矸率高、顶板破碎等基本特征,认为采空区丢煤严重、端头漏风量大、初采准备期和回撤期长等问题是诱发综放采空区自然发火的主要原因。范广龙[6]等重点关注通风系统平衡点,根据气压值变化及时调整风窗开口大小以达到实时均压的目的。

由于串草圪旦煤矿煤层赋存浅,采空区与地表之间容易出现裂隙,在开采过程中极易产生大量漏风,且煤层为易自燃煤层,易造成采空区遗煤氧化。所以最为直接且最有效的方法就是以均压通风为主,封堵漏风和防灭火材料为辅,从根本上解决遗煤氧化的问题。另一方面因工作面采用综放开采导致采空区遗煤较多,这也是易发生火灾的一大诱因,所以隔氧降温是从源头上控制了遗煤氧化。本文以6105工作面为例,对6105工作面停采期间采取多种采空区防灭火措施,保证了煤矿的安全生产。

1 工作面概况

6105工作面位于一水平一盘区6煤层,工作面以北为主运大巷保护煤柱。以东为6104综放工作面,已回采完毕。以西为6106综放工作面,已回采完毕。以南无采掘工程。上覆4、5煤层无采掘工程。工作面煤层埋深130~150 m。煤层总体发育呈东北高,西南低。煤层倾角由南向北、由西向东逐渐增大。煤层厚度9.6~15.4 m,平均12.3 m。倾角平均5°,自燃倾向性等级为I级,最短自然发火期为46天。6105工作面倾斜长度为141 m,工作面安装有83台液压支架,采高为3.8 m,放顶煤高度8.5 m,且煤层厚度不稳定,部分7~8 m,甚至会达到12 m。

根据工作面在9月初进行的架后采空区气体分析,回风侧架后测得CO浓度为20×10-6,工作面67架后在9月6日测得CO浓度为189×10-6,表明工作面架后采空区遗煤正持续氧化、蓄热。此时工作面已推进715 m。由于工作面已停采25天且复工时间未定,故为防止长时间停采导致采空区遗煤氧化,已采取以下措施:①工作面从初采至今一直采用均压措施防止采空区漏风;②停采期间工作面两班注氮,流量在500 m3/h;③工作面全长喷洒且开始架后灌注阻化剂,进行架后遗煤阻化;④持续加强采空区气体监测与分析。

2 自燃防治的思路

根据停采时间及工作面现场情况,针对其浅埋深的特点,最有效且从根本上防止遗煤氧化的方法就是实行均压通风和封堵漏风相结合;另外针对煤质易自燃的特点,需要考虑降低氧气浓度来实现隔氧降温。所以综合以上提出工作面两端封堵漏风和对架后遗煤进行隔氧、降温相结合的治理思路:

2.1 封堵漏风

煤炭氧化的基础条件是煤与氧气接触[8],所以减少漏风是最直接的控制煤自燃的手段之一。具体操作可以在工作面两端头进行普瑞特II注浆充填,封堵漏风通道,进一步减少采空区漏风,使得采空区内部的氧气浓度降低以抑制煤自燃;

2.2 对架后遗煤进行隔氧、降温

治理过程分为三步:首先工作面全长打测温、测气钻孔,确定工作面采空区不同深度的氧气浓度分布及CO等标志性气体的含量;其次针对测得CO等标志性气体浓度高的测点前后补打加密探测钻孔,进一步判断煤炭氧化重点区域;最终根据气体及温度检测数据确定隐患治理深度,并进行工作面全长架后打钻灌注普瑞特I防灭火材料进行覆盖,保持采空区遗煤持久隔氧、降温,针对重点区域进行重点注浆治理。

表1 防治遗煤氧化注浆钻孔参数表

3 防灭火综合治理措施

3.1 工作面两端封堵漏风

考虑工作面两端头采空区垮落、压实情况相对较差,故选择普瑞特II型充填防灭火材料进行漏风通道封堵,减少漏风。

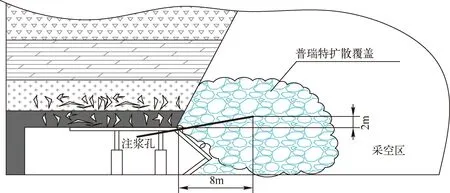

图1 防治遗煤氧化注浆钻孔布置示意图

3.1.1 封堵区域

封堵区域为进、回风隅角及各向工作面延伸5架范围内。

3.1.2 注浆钻孔布置

通过进、回风隅角及两端头架间,向采空区遗煤中打设钻孔,钻孔仰角打设,终孔高度距底板之上3~4 m,钻孔进入煤体5~10 m。在两隅角位置各布置2~3个孔,钻孔按扇形布置。在工作面两端则每个架间施工一个钻孔。进风隅角由于顶板垮落不佳,钻孔布置好后,则靠近架后打设袋子墙或板闭或者吊挂风筒布等临时封堵设施。每个钻孔施工完成后应及时检测孔内气体情况,并做好记录、分析,根据气体检测情况,对打钻注浆方案进行相应调整。

3.2 采空区气体及温度检测

由于工作面采用均压通风措施,故针对采空区各气体情况需加强检测以指导下一步防灭火工作。

图2 工作面两端头袋子墙及注浆充填封堵示意图

3.2.1 架后煤体表面检测

采用红外热成像温度检测仪检测工作面全长架后煤体表面温度,并做好记录,查看有无温度异常区域。

3.2.2 架后采空内部检测

工作面从进风端至回风端每隔40 m左右,从支架架间向采空区打一个探测钻孔,钻孔沿工作面推采方向平行煤层底板钻进,开孔高度距底板2~3 m,具体开孔高度根据实际稳钻情况进行调整,钻孔要求最终深度为50 m。①每个钻孔钻进过程中,每钻进10 m停钻,然后采用负压抽气泵抽取孔内气样,进行色谱分析;②钻孔钻进过程中不进行孔内温度测量,孔内温度测量工作在钻孔施工完成若干小时以后进行。优先进行气体检测工作,温度测量后续可根据情况持续开展。

3.2.3 检测

对目前测得的CO气体浓度较高的测点前后10架范围内进行强化检测,进一步查找遗煤氧化升温区域。

3.3 工作面全长架后注浆治理

为防止架后采空区内遗煤长时间氧化蓄热,针对工作面全长架后遗煤区域打钻灌注普瑞特I防灭火材料,进行全面覆盖、隔氧降温。结合普瑞特Ⅰ型防灭火材料特性,针对治理范围一般每隔3台液压支架在架间布置一组注浆钻孔,钻孔深、浅布置,采用专用一次性防灭火钻头、防灭火钻杆配合气动架柱式钻机或电动钻机进行钻孔。架后采空区遗煤治理分为两部分:一是支架后尾梁顶部的浅部松散遗煤区域,二是根据前期气体检测分析得出的采空区遗煤“氧化带”区域。在前期气体及温度检测工作完成之前,浅部钻孔设计终孔点为架后8 m、煤层底板以上6 m左右位置,架间注浆钻孔设计如图3所示。及时抽取钻孔顶部气体进行实时检测并准确记录,以便具体了解采空区遗煤氧化情况。钻孔参数见表2。

图3 架间钻孔示意图

表2 钻孔参数表

3.4 其他措施

(1) 加强工作面的气体监测工作,工作面可每隔10架设置一个检测点,CO气体浓度较高的区域应增补检测点。

(2) 由于工作面埋深浅,地表裂隙发育,漏风隐患明显,加强地表裂隙回填施工工作,从源头治理漏风。

(3) 停采期间,应加强通风管理,保证工作面均压通风系统的稳定。

(4) 停采期间,注浆施工前后,工作面都应持续注氮、惰化采空区,同时做好工作面内氧气浓度的监测工作。

4 治理效果分析

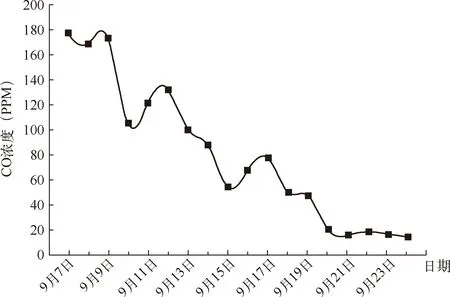

如图4所示,在9月9日对6015工作面实行封堵、监测等综合防灭火措施后,经长时间观察上隅角CO浓度总体呈下降趋势,且最后维持在12~16PPM之间,且也没有检测到C2H4出现。监测结果说明采取的综合防灭火技术取得了明显成效,有效控制了采空区遗煤氧化以及采空区自然发火问题。

图4 上隅角CO浓度变化

5 结论

(1) 结合6105工作面煤层赋存特性和发火特点,分析得出该工作面采空区遗煤氧化的主要原因是地表漏风、由于采用放顶煤开采导致的采空区较多遗煤以及工作面停采。

(2) 针对其浅埋深、易自燃、破碎煤等特点,从源头遏制采空区遗煤氧化,分别对工作面两端进行封堵漏风、对工作面全长进行注浆处理和均压通风相结合的综合治理方案,以达到立体化防护的目的。

(3) 实行综合治理方案后工作面回风隅角CO浓度保持在12~16PPM之间,表明有效控制了采空区煤炭氧化,从根本上防止了采空区火灾的发生。