基于出口调制的气体脉冲压力发生方法研究

2021-04-21张鹤宇李博杨军

张鹤宇,李博,杨军

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

随着我国武器装备由引进、仿制走向自主研发,动态压力参数等一系列的武器装备动态指标的测量越来越受到重视,尤其是在航空航天发动机领域,气体动态压力测量与校准需求与日俱增[1-3],主要体现在要求其测量量程越来越宽,测量精度越来越高。典型的动态压力测量校准需求主要有以下几个方面:①飞机表面动态压力测量。飞机表面动态压力是决定飞机整体动力性能的主要指标[4-5],同时也影响飞机的整体结构和动态响应等指标。此动态压力是由飞机在飞行中与大气相互作用而产生[6-7],其频率与飞机表面金属层蒙皮的固有频率相近,会导致飞机进入共振状态,缩短材料的使用寿命,严重影响飞行安全。②火箭整流罩表面动态压力测量。由于火箭整流罩的固有频率较低,当低频动态压力作用于火箭整流罩时,很容易引起共振[8-9],破坏其结构。此外,引起的噪声,传入内部,会影响仪器测量精度,甚至导致仪器损坏[10-11]。因此对火箭整流罩进行设计时要考虑动态压力的影响。③爆炸冲击波超压测量。对爆炸冲击波进行超压测量是评价弹药损伤效能的主要方式,其中,空气爆炸冲击波超压的范围为0.01~100 MPa,常见的燃料空气炸药、温压弹形成的爆炸冲击波超压在10 MPa以内。这些冲击波超压对人体会产生影响,需进行评价和防护。

在动态压力测量中,通常使用压阻式压力传感器或压电式压力传感器[12],在某些特殊环境中,还需要通过压力探针或带引压管腔的压力测试系统进行测量[13-15]。校准压力传感器或测试系统对保证测量结果的准确度十分重要。压电式压力传感器具有高动态、高灵敏度的优点,却无法进行静态标定(尤其是带前置放大的压电式压力传感器),需通过以半正弦压力为代表的脉冲压力对其进行动态灵敏度校准。现有的脉冲压力校准装置,其脉冲压力发生装置多以液体作为压力介质,易于产生较大幅值的脉冲压力,压力幅值范围为10~500 MPa[16]。但结合实际应用需求,中低压作为压力测量和校准的常用范围,10 MPa以下的中低压气体脉冲压力的发生仍需解决。

本文介绍了一种基于出口调制型方式的中低压气体脉冲压力发生方法及发生装置,可产生0~4 MPa的脉冲压力,脉宽在15 ms以内,可有效解决中低压气体脉冲压力的产生问题。

1 气体脉冲压力发生原理

压力系统中流动的流体经过截面变化的阀门、狭缝及孔口等部分后发生压力的变化,依靠改变流体通道的流通截面积大小可以调整流量,对于弹性流体,节流阀改变流量的同时也会改变压力[17]。气体脉冲压力发生装置即通过这种节流方式产生压力信号,其阀孔可以近似为薄壁小孔[18],旋转阀结构简图与运动状态如图1所示。

图1 旋转阀结构简图与运动状态

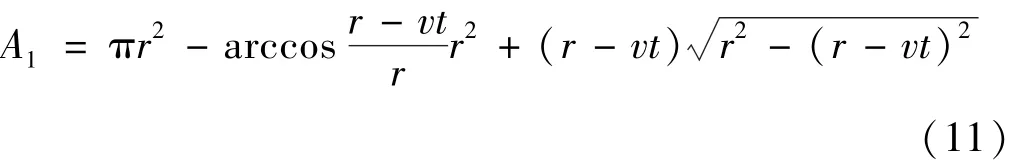

由薄壁小孔节流原理可得阀口的流量特性为

式中:Q为阀口的流量;Cd为阀口流量系数,一般为0.6~0.8;A为阀口流通面积;ρ为气体密度;ΔP为阀口前后压差。

变换式(1)可得

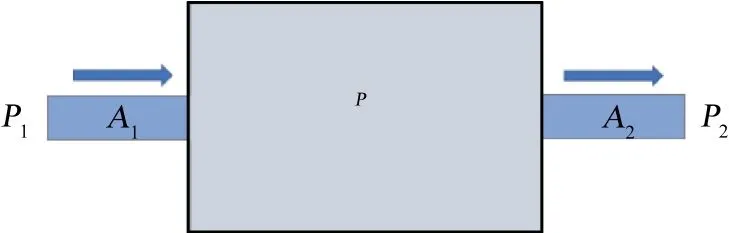

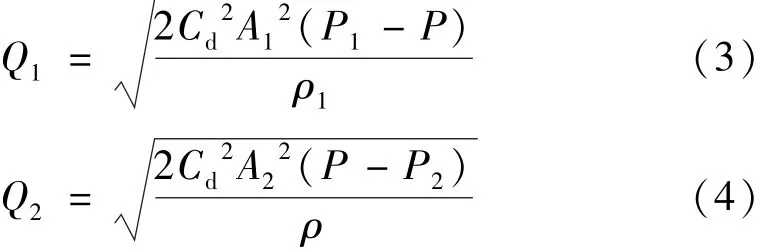

出口调制型气体脉冲压力发生器数学模型如图2所示,P1为进气口压力,A1为进气口流通面积,容腔内压力为P,P2和A2分别代表出气口压力和出气口流通面积,且P2等于大气压。

图2 脉冲压力发生器数学模型

由式(2)可得进气口流量和出气口流量的表达式为

由入口质量流量和出口质量流量的关系可得

将式(3),(4)带入式(5)可得

根据理想气体状态方程可知,在温度恒定时关系式为

式中:P0为标准大气压;ρ0为标准大气压下的空气密度。

将式(7)带入式(6)可得

由式(8)可知,压力P与出口流通面积A2有关,并可计算出压差与流通面积的关系。

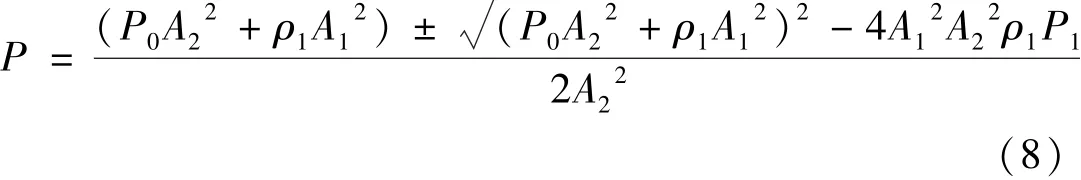

在脉冲压力发生装置中,带方槽孔的转子与带圆孔出口的压力室配合,当转子转动时,方槽孔、配合面、方槽孔依次切过圆孔,流通面积初始为最大值,然后逐渐变小到零,再由零增大到最大值,对应压力室的压力由零到最大值再减小到零的变化过程,从而产生脉冲压力信号,原理如图3所示。

图3 出口调制原理图

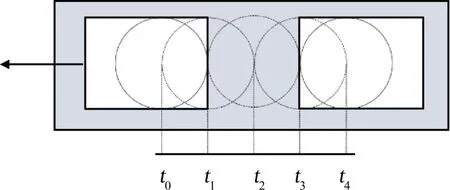

转子的转动会改变转子和定子阀口重合面积,阀口重合面积最大时,设此时为初始时刻t0,如图4所示。

最大流通面积为

式中:r为圆孔半径。

随着转子运动,流通面积逐渐减小,到t1时刻,流通面积为最大流通面积的一半,即

图4 转子运动过程

在t0~t1时间段,其流通面积表达式为

当流通面积减小到0时,记该时刻为t2,t1~t2时间段,其流通面积表达式为

同理可得,后半个周期流通面积开始增大,记t3时刻流通面积为最大流通面积的一半,t4时刻达到最大流通面积。则t2~t3时间段段流通面积表达式为

t3~t4时间段流通面积表达式为

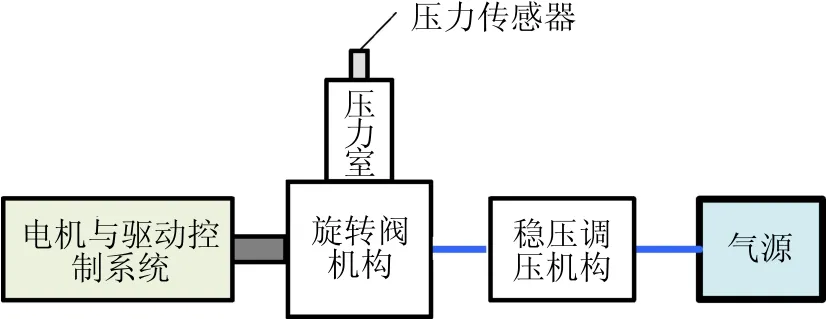

上述转子运动过程为一个周期的运动过程,通过电机转速可以计算转子运动的线速度,进而得到流通面积随时间变化的曲线,如图5所示。

图5 流通面积变化曲线

由式(8)可知,通过流通面积可以计算得到脉冲压力随时间变化的曲线,如图6所示。

由图6可知,压差随时间变化曲线近似于脉冲压力,通过电机与驱动控制系统提高电机转速,可使产生的脉冲压力脉宽变窄。通过稳压调压机构改变进气流量,可以产生不同幅值的脉冲压力。

图6 脉冲压力变化曲线

上述理想状态下产生的波形为气体脉冲压力的产生提供了可行性和理论依据,由于加工精度等因素的影响,实际产生的脉冲压力波形与理想波形会存在一定差异。

2 气体脉冲压力发生装置设计

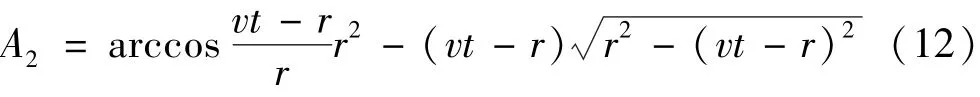

气体脉冲压力发生装置主要由电机、电机驱动器、电机控制器、变压器、旋转阀机构、稳压调压机构等组成,实现在压力介质中产生脉冲压力,同时可以通过电机进行调节和控制。气体脉冲压力发生装置基本结构如图7所示。

图7 脉冲压力发生装置基本结构

气体脉冲压力发生装置基于出口调制型方式产生,利用稳定气流源和旋转阀,通过电机的精密控制,在固定容腔中产生中小脉冲压力。出口调制型气体脉冲压力发生装置主要通过调制压力室入口和(或)出口面积来产生脉冲压力。出口面积的调制是通过电机带动旋转阀机构实现的。

脉冲压力的幅值主要由调压机构输出的压力决定,并受压力室容积、出口调制类型与面积、压力脉宽等影响。压力脉宽可以通过电机带动旋转阀机构转动速度来改变,整体工作原理如图8所示。

图8 脉冲压力发生装置工作原理图

电机控制器可产生脉冲信号和连续性周期信号,输出给电机使其按设定信号运作;电机通过传动装置带动旋转阀中的转子一起运作;旋转阀结构中存在定子和转子,定子和转子上都开有通孔,定子保持不动,转子运动就会与定子产生通孔面积上的配合关系,从而对流经通孔的气流进行切割,造成了转子两侧不同的压力差,从而产生压力信号。

旋转阀结构的设计包含转子和定子的设计。转子和定子的流通面积与开孔角度需通过脉冲压力理论计算确定。设计定子结构时,需要考虑气密性、定子与转子摩擦、容腔大小的影响。压力容腔尽量小可以有效增大压力幅值和测量准确度,压力容腔设计在定子内,顶端为进气口连接高压气源与稳压调压机构,两侧端为测量压力的通道,可以连接传感器并提供激光测量通道,转子与定子装配结构如图9所示。

图9 转子与定子配合结构图

旋转阀是脉冲压力发生器的核心元件,其配套构件还包括轴承、外壳、间隙调节、消音装置,整体的脉冲压力发生器模拟装置如图10所示。

图10 脉冲压力模拟装置

脉冲压力的脉宽取决于转子的旋转速度,电机带动转子的速度不同,产生的脉冲压力脉宽不同,转子的运动周期表达式为

式中:N为转子转速,r/min;m为转子上开孔数量。

由式(15)得到转子转速为

根据式(16)可计算转子转速,在传动比1∶1的情况下,电机转速至少要大于转子转速。

3 实验验证

电机在一定转速下,控制进气压力,进行脉冲压力发生装置压力幅值及脉宽的实验验证。通过电机驱动器进行参数设置,使电机分别在转速为750,1200,1500 r/min三种条件下进行实验,通过安装的压力传感器测量脉冲压力,经过数据采集系统得到了脉冲压力随时间变化的曲线。三个转速条件下的脉冲压力变化曲线如图11所示。

图11 不同转速下脉冲压力波形

通过图11可以看到,通过该装置得到的脉冲压力波形与理想的半正弦脉冲压力仍存在一定的差别,在上升过程中压力变化不均匀,这与装置的密封性和进气流量控制等问题有关。

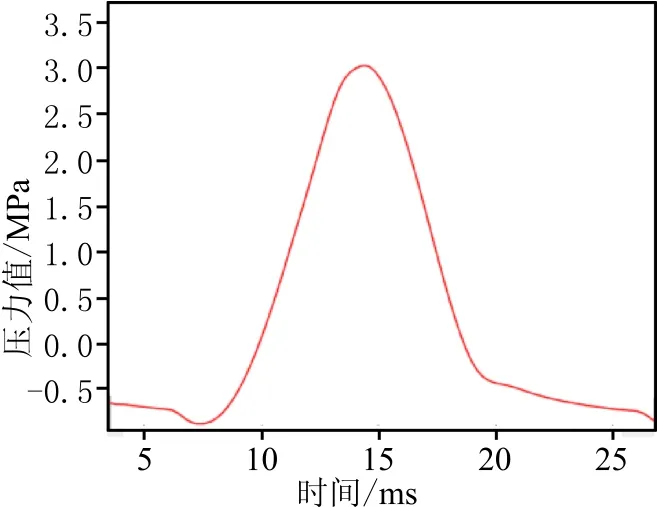

针对进气流量控制问题,将之前使用的普通减压阀换成恒流减压阀,保持气体流量稳定。通过电机驱动器使电机在750 r/min的转速下进行实验,得到了如图12所示的脉冲压力波形。

图12 750 r/min下脉冲压力波形

由图12与图11(a)对比可得,更换减压阀后得到的脉冲压力波形更为平滑,但在曲线上升过程中仍存在失真,波形不对称的问题仍存在。由此可得,进气流量不是导致波形失真的主要问题。

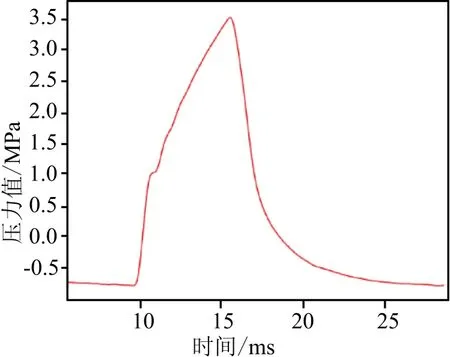

针对装置密封性问题,在发生装置上下盖衔接处安装了O型圈,提高了装置的密封性。通过实验得到了如图13所示的脉冲压力波形图。

图13 优化后的脉冲压力波形

由图13可知,压力波形得到了明显改善,上升过程的失真消除,与下降过程基本对称,整体波形更接近于半正弦。但仍存在局部畸变,主要在0~7 ms以及20 ms以后,分别对应脉冲压力上升前和脉冲压力下降后。后期还将继续对脉冲压力发生器中旋转阀的受力情况进行系统的分析,进而改进结构设计,从而增强信号的信噪比。另一方面,尝试改进电机控制系统进行步进控制,快速实现转子旋转的启动和停止,从而产生更为平稳的波形。

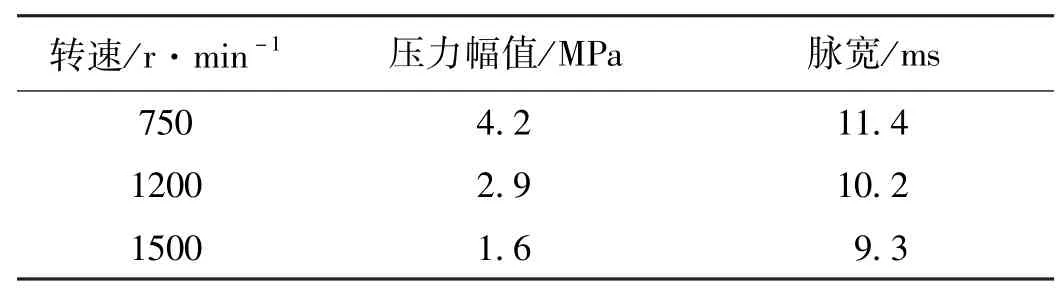

综上所述,设计的中低压气体脉冲压力发生装置可以实现幅值4 MPa以下、脉宽15 ms以内的脉冲压力,如表1所示。

表1 不同转速下脉冲压力幅值与脉宽

4 结论

研制了气体脉冲压力发生装置出口调制型方式,利用稳定气流源和旋转阀,通过电机的精密控制,在固定容腔中产生中低脉冲压力。实现了4 MPa以下、脉冲宽度15 ms以内的脉冲压力的产生。针对产生的脉冲压力波形不理想的问题,首先通过恒流减压阀加强进气流量的控制,再对发生装置进行优化,提高其密封性,从而得到较为理想的脉冲压力波形。后续将继续对发生装置的结构进行优化设计,对电机控制系统的控制方式进行研究,以产生更理想的脉冲压力波形。