基于脉冲漏磁的表面缺陷判别

2021-04-21徐中行

方 舟,许 鹏,徐中行

(南京航空航天大学 自动化学院,南京 211106)

无损检测包括多种检测方法,如漏磁检测、电涡流检测、磁粉检测和超声检测等[1],其中漏磁检测技术具有成本低、检测速度快、非接触、灵敏度高、易于实现等优点。脉冲漏磁检测技术使用频谱丰富的脉冲方波信号作为激励,可以得到不同深度的缺陷信息,因此被广泛应用于管道、轨道、电缆等铁磁性构件的检测中[2-3]。CHUKWUNONSO等[3]采用脉冲漏磁对管道的上表面及深埋藏细裂纹进行了检测与定量评估。周德强等[4]在脉冲漏磁的基础上提出了一种矩形线圈水平分量磁场分析的检测方法。赵健等[5]根据铁磁性构件上下表面缺陷信号的特点,介绍了脉冲漏磁与脉冲磁阻检测相结合的方法。

目前,利用漏磁检测技术对缺陷位置进行评估的研究较少,并且为了检测到较大的信号,试验施加的激励往往较大,很少有针对小激励情况下缺陷漏磁信号的分析。笔者采用脉冲漏磁检测技术区分钢板的近表面及深埋藏缺陷,运用ANSYS Maxwell软件建立仿真模型,总结了不同参数条件下脉冲漏磁信号的仿真结果,发现了缺陷信号的过冲和波动现象,并据此提出了两种近表面和深埋藏缺陷的判别方法,最后通过试验验证了该方法的可行性。

1 脉冲漏磁检测原理

1.1 基本原理

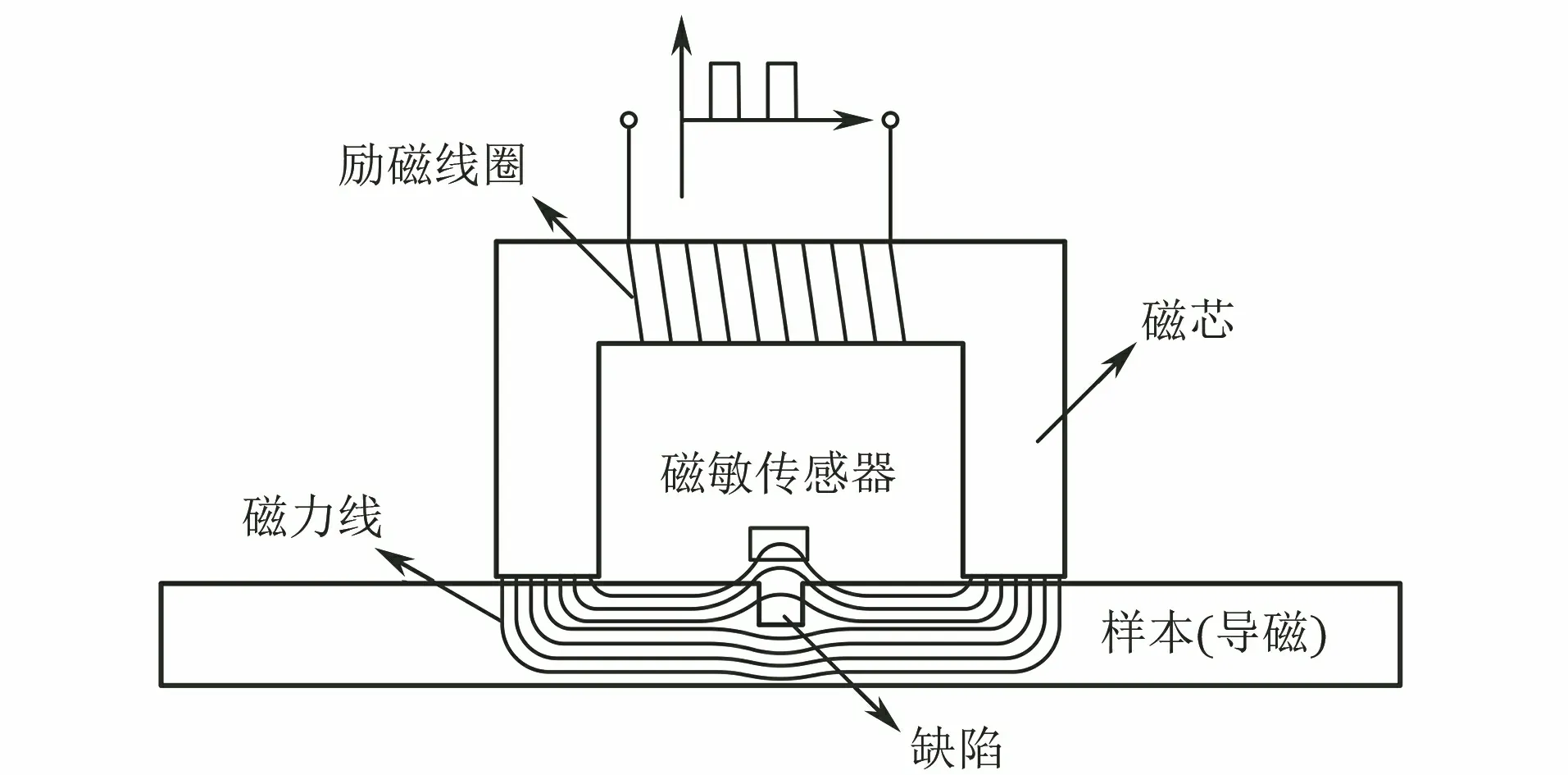

脉冲漏磁检测原理如图1所示,探头主要由激励线圈、磁芯、被测样本和磁敏传感器等组成。在检测时,对磁芯施加脉冲激励。当样本存在缺陷时,磁场会在缺陷附近产生畸变,部分磁力线穿出样本表面进入空气形成漏磁场。在缺陷上方放置一个磁敏传感器,便可以把漏磁场转变成电压信号[6-8]。

图1 脉冲漏磁检测原理示意

涡流效应是漏磁检测过程中不可忽视的影响因素。采用脉冲方波激励时,在脉冲电压快速上升和下降阶段,样本内部的磁场会快速增加和衰减,由法拉利电磁感应定律可知:快速变化的磁场会感生出快速变化的电场,从而形成电流,阻碍原磁场的变化[9],这种在导体内部发生电磁感应,从而产生感应电流的现象称为涡流效应。涡流具有集肤效应,主要分布于样本的表面。

1.2 建模与仿真

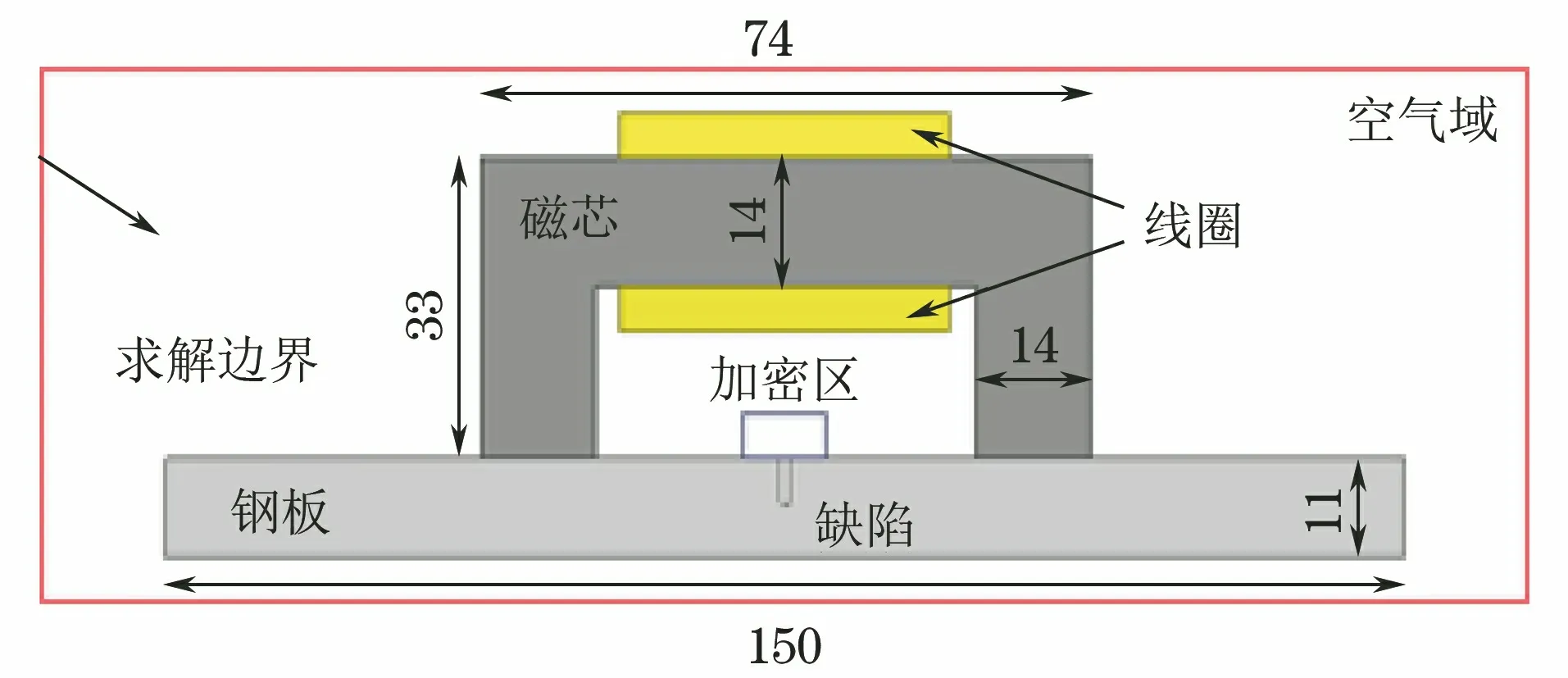

脉冲漏磁仿真模型如图2所示,采用ANSYS Maxwell软件对脉冲漏磁模型进行仿真。

图2 脉冲漏磁仿真模型

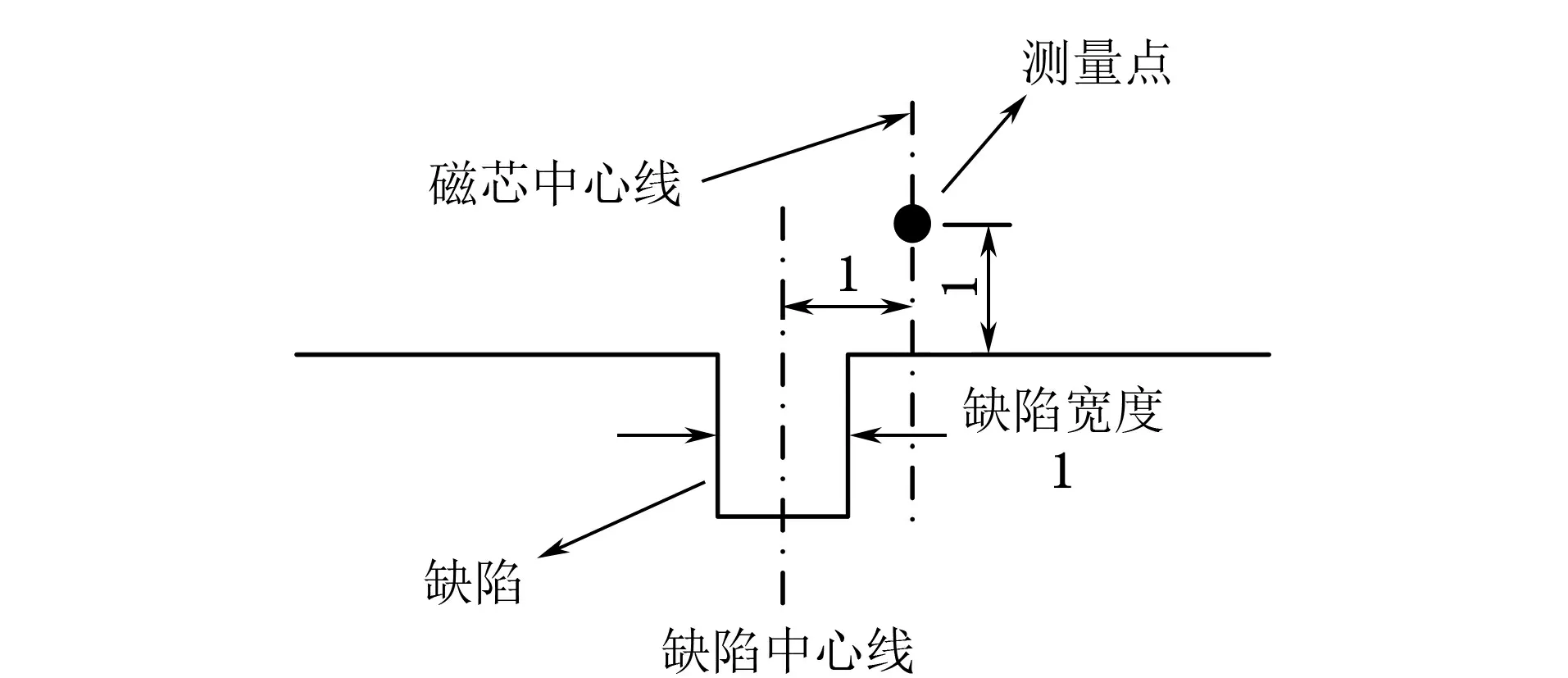

图3 测量点位置示意

0时刻向线圈施加脉冲方波激励,激励频率为1 Hz,占空比为50%。激励电压大小、缺陷深度、缺陷位置以及磁芯相对磁导率将根据需要进行调整。在图3所示位置设置测量点,检测该点处磁场垂直分量的磁感应强度。

2 仿真结果分析

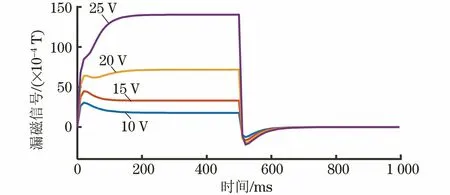

2.1 激励电压对漏磁信号的影响

保持磁芯的相对磁导率为100,缺陷为深6 mm的上表面缺陷,激励电压U分别为10,15,20,25 V,仿真结果如图4所示。当激励电压较小时,如图4中U=10 V和U=15 V两条曲线,漏磁信号在初始阶段快速上升,达到峰值后逐渐回落,最终达到稳态,这种现象称为过冲。当激励电压较大时,如图4中U=20 V和U=25 V两条曲线,漏磁信号在初始阶段快速上升,随后曲线略微下降或上升速率有所减缓,接着上升速率再次回升,最后曲线趋于平缓并达到稳态。将这种信号上升过程中上升速率的变化称为上升阶段的波动现象。可以看到随着激励电压的增大,漏磁信号的稳态值也变大,过冲现象逐渐消失并转变为上升阶段的波动现象。当激励电压进一步增大时,波动现象也逐渐变得不明显。

图4 不同激励电压下的漏磁信号

图5 不同相对磁导率下的漏磁信号

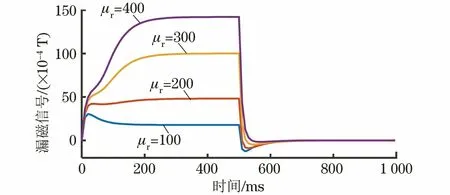

2.2 磁芯相对磁导率对漏磁信号的影响

保持激励电压为10 V,缺陷为深6 mm的上表面缺陷,改变磁芯的相对磁导率μr分别为100,200,300,400,仿真结果如图5所示。由图5可以看到,相对磁导率越大,漏磁信号稳态值越大。相对磁导率较小时,施加激励会出现过冲现象,随着相对磁导率的增大,过冲现象逐渐消失并转变为上升阶段的波动现象。当磁导率进一步增大,波动现象也逐渐变得不明显。

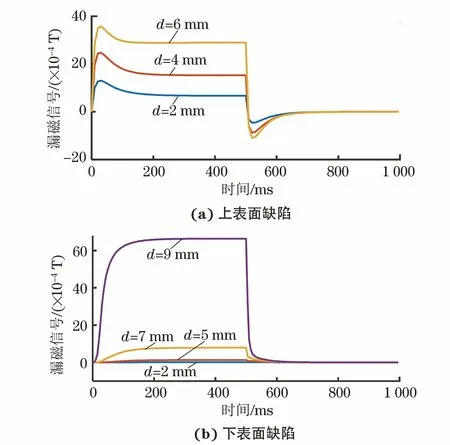

2.3 缺陷深度对漏磁信号的影响

保持激励电压为10 V,相对磁导率为150,对缺陷深度d分别为2,4,6 mm的上表面缺陷及缺陷深度为2,5,7,9 mm的下表面缺陷进行仿真,结果如图6所示。由图6可以看到,缺陷深度越深,漏磁信号越大。对于上表面缺陷,漏磁信号的曲线形状基本一致,缺陷深度对过冲和波动现象没有影响。对于下表面缺陷,无论缺陷深度多大,都不会出现过冲和波动现象。

图6 不同缺陷深度下的漏磁信号

2.4 埋藏深度对漏磁信号的影响

保持激励电压为10 V,缺陷深度为6 mm,改变埋藏深度b,缺陷从上表面开始以1 mm步长向下移动至下表面。为了更精确地观察上升阶段曲线,仿真时间为0400 ms,并将仿真时间间隔缩短至2 ms。

首先考虑上表面出现过冲的情况,磁芯相对磁导率取100,仿真结果如图7所示。

图7 上表面有过冲时不同埋藏深度缺陷的漏磁信号

图8 上表面无过冲时不同埋藏深度缺陷的漏磁信号

考虑上表面没有出现过冲的情况,磁芯相对磁导率取300,仿真结果如图8所示。可见随着缺陷埋藏深度的增加,漏磁信号逐渐减小,过冲和波动现象也逐渐变得不明显直至消失。

3 表面缺陷的仿真结果

令l为缺陷中心到样本上表面的距离。现对上述仿真结果进行总结归纳,提取出不同位置缺陷信号的典型特征。样本中缺陷位置如图9所示,根据缺陷位置将缺陷分为上表面缺陷、近表面缺陷(l≤7 mm)、深埋藏缺陷(l>7 mm)和下表面缺陷。

图9 缺陷位置示意

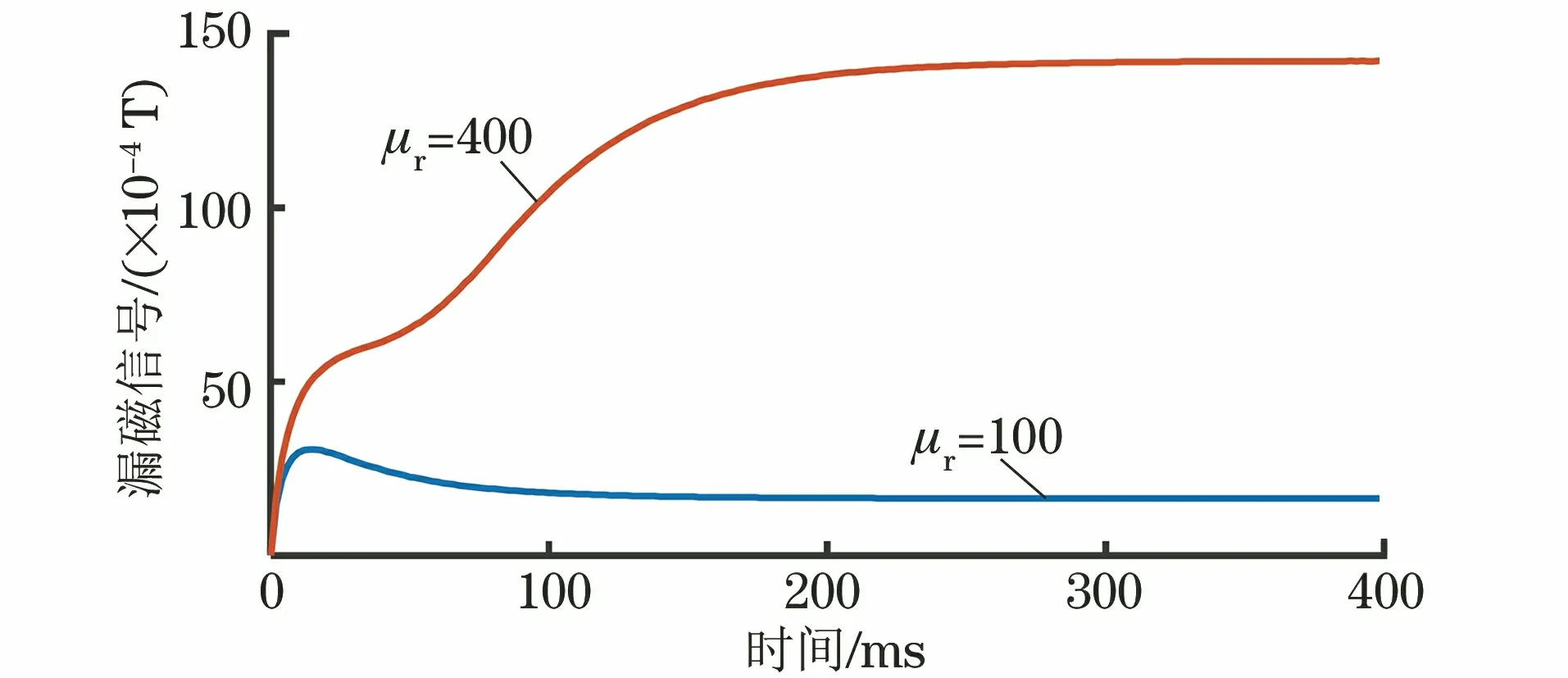

3.1 上表面缺陷的漏磁信号

经大量仿真,总结出两种典型的上表面缺陷漏磁信号(见图10)。图中以激励电压10 V,深6 mm的上表面缺陷为例,蓝色曲线的磁芯相对磁导率为100,红色曲线的磁芯相对磁导率为400。当线圈激励电压和磁芯相对磁导率较小时,曲线会出现过冲现象;当线圈的激励电压和磁芯的相对磁导率较大时,曲线会出现上升阶段的波动现象。

图10 深6 mm上表面缺陷的漏磁信号

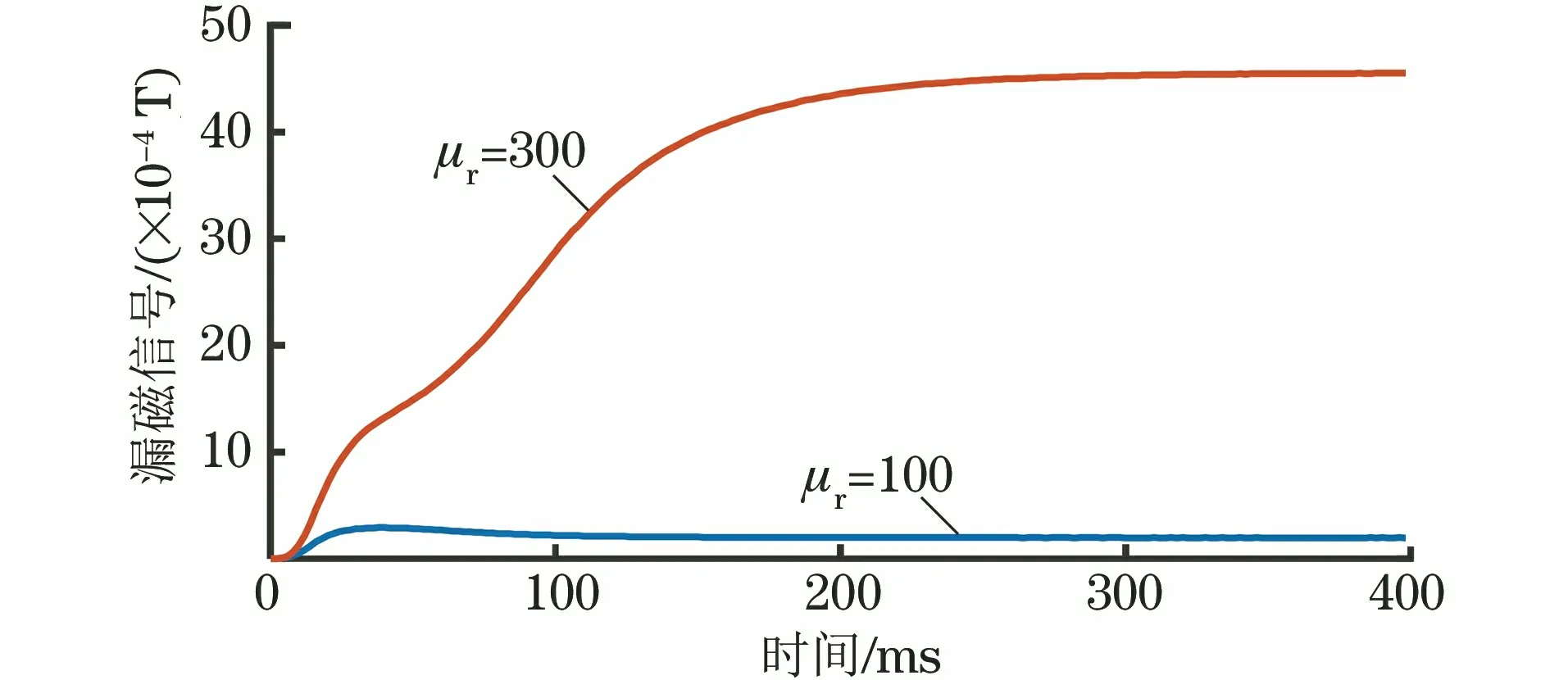

3.2 近表面缺陷的漏磁信号

深2 mm近表面缺陷的漏磁信号如图11所示,图中激励电压为10 V,缺陷高度为6 mm,埋藏深度为2 mm,蓝色曲线的磁芯相对磁导率为100,红色曲线的磁芯相对磁导率为300。近表面缺陷和上表面缺陷类似,当线圈激励电压和相对磁导率较小时,曲线出现过冲现象(图11中蓝色曲线);当线圈激励电压和相对磁导率较大时,曲线出现上升阶段的波动现象(图11中红色曲线)。

图11 深2 mm近表面缺陷的漏磁信号

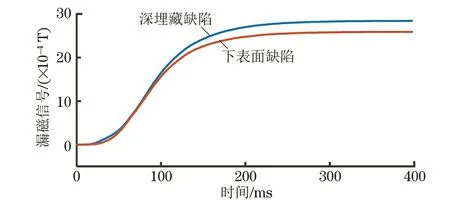

3.3 深埋藏及下表面缺陷的漏磁信号

深埋藏及下表面缺陷的漏磁信号比较相近,无法进一步区分。以激励电压为20 V,磁芯相对磁导率为300,深度为6 mm的缺陷为例,得到如图12所示的深埋藏及下表面缺陷的漏磁信号,图中蓝色曲线为缺陷底部距离钢板下表面1 mm的深埋藏缺陷,红色曲线为下表面缺陷(见图12)。从图12可以看出,两者都是从0开始以S型的曲线逐渐增加至稳态,不会出现过冲和上升阶段的波动现象。

图12 深埋藏缺陷及下表面缺陷的漏磁信号

4 基于过冲和波动现象区分近表面与深埋藏缺陷

图13 产生过冲时的磁场分布

当激励电压和磁芯相对磁导率较小时,上表面及近表面缺陷的漏磁场会出现过冲现象。当激励电压和磁芯的相对磁导率较大时,漏磁场会出现上升阶段的波动现象。由于涡流效应阻碍了原磁场的增大,所以涡流效应引起的磁场在内部与原磁场的方向相反。产生过冲时的磁场分布如图13所示,假设施加激励后样本内磁力线方向向右,则由涡流效应产生一个向左的磁场,如图13中黄线所示。由于磁力线是闭合的,所以虽然在样本内部由涡流效应产生的磁场方向与原漏磁场方向相反,但是在缺陷正上方两者磁场方向相同,将两者进行叠加,会出现过冲和上升阶段的波动现象。当电压稳定后,磁通量不再发生改变,涡流效应逐渐消失,磁感应强度最终趋于稳定[10]。

当激励电压和相对磁导率都较小时,原漏磁场较小,涡流效应产生的影响比较明显,因此会产生过冲现象;当激励电压和相对磁导率逐渐增大时,原漏磁场也逐渐增大,涡流效应的影响相对减小,因此过冲现象逐渐消失,变为上升阶段的波动现象。当激励电压和相对磁导率足够大时,上升阶段的波动也将变得不明显,凭目测很难观察到。在以往的检测过程中,为了使漏磁信号较大,所加激励也比较大,因而涡流效应的影响不够明显,没有出现上述现象。由于涡流具有集肤效应,所以只有上表面缺陷及近表面缺陷会受涡流效应的影响,而深埋藏缺陷及下表面缺陷无论激励大小都不会产生过冲和波动现象。

为了进一步研究过冲现象与激励的关系,通过大量仿真,得到了缺陷深度改变时的激励电压-相对磁导率曲线(见图14)。

图14 产生过冲现象的激励电压-相对磁导率曲线

由图14可以看出,曲线近似为反比例函数,并将区域划分为Ⅰ、Ⅱ两个区域。当激励电压和相对磁导率位于区域Ⅰ时,上表面缺陷的漏磁信号会出现过冲现象;位于区域Ⅱ时,上表面缺陷的漏磁信号不会出现过冲现象。

总而言之,施加小激励时上表面及近表面缺陷的漏磁信号会产生过冲现象,激励增大时过冲现象会消失并转变为上升阶段的波动现象,随着激励的进一步增大,波动现象变得不明显。因此,当激励较小时,可以根据漏磁信号来区分近表面及深埋藏缺陷,当曲线出现过冲现象或上升阶段的波动现象时,缺陷为上表面缺陷或近表面缺陷;当曲线未出现这两种现象时,缺陷为远表面缺陷或下表面缺陷。该方法简单直观,但也存在激励不能过大的局限性。

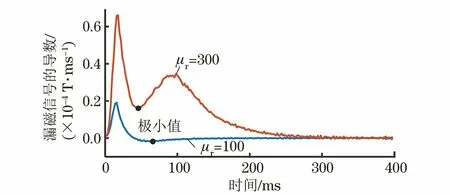

5 基于导数极值的近表面和深埋藏缺陷

当激励较大时,过冲和波动现象很不明显,无法据此区分近表面及深埋藏缺陷,因此为了突出曲线特征,进一步区分近表面及深埋藏缺陷,现运用差分法对漏磁信号进行求导。图10中上表面缺陷漏磁信号的导数曲线如图15所示,图11中近表面缺陷漏磁信号的导数曲线如图16所示。由图15,16可知,这两种缺陷漏磁信号的导数都有一个极小值。这是因为原曲线中的过冲现象和上升阶段的波动现象都可以理解成上升过程中某一阶段上升速率的减缓,反映到导数中即为出现极小值。

图15 上表面缺陷漏磁信号的导数曲线

图16 近表面缺陷漏磁信号的导数曲线

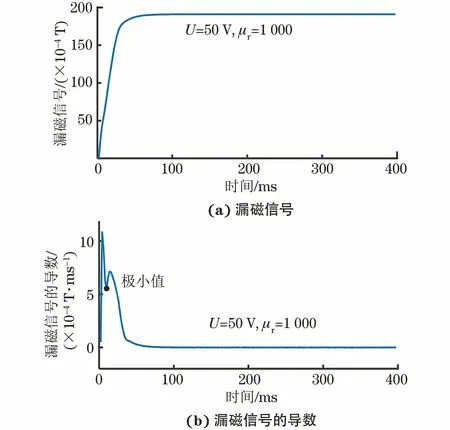

图17为对激励电压为50 V,相对磁导率为1 000,埋藏深度为2 mm,缺陷高度为6 mm的近表面缺陷漏磁信号的仿真及求导结果。由图17可知,当激励较大时,上升阶段波动现象变得不明显,直接观察漏磁信号难以判断是否存在波动,但通过求导可以很明显地看出其导数存在极小值。

图17 大激励下近表面缺陷漏磁信号及其导数曲线

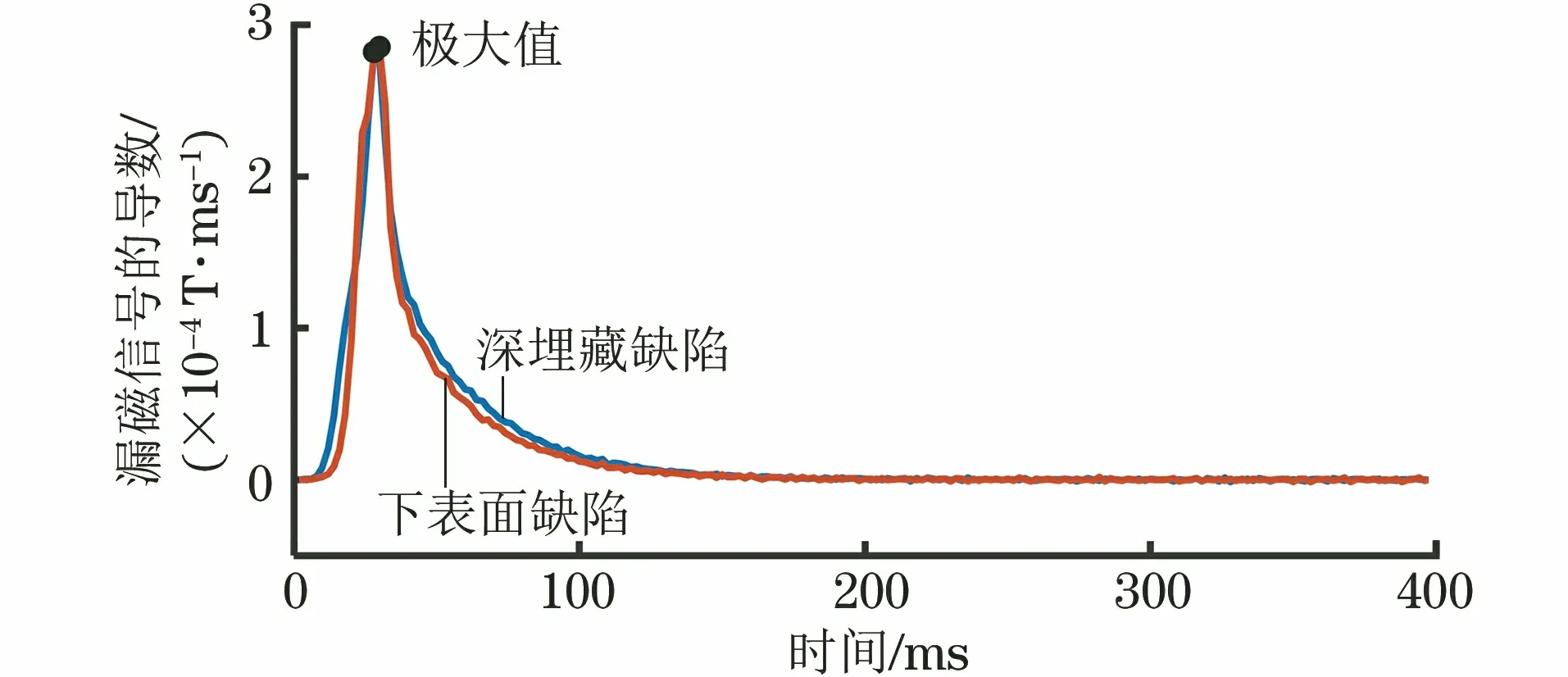

图18 深埋藏缺陷和下表面缺陷漏磁信号的导数曲线

对图12求导后得到的曲线如图18所示。深埋藏缺陷和下表面缺陷漏磁信号的导数始终为正值,曲线先递增后递减至趋于0,有一个极大值,无极小值。

经过求导,漏磁信号的特征被进一步放大,可以根据缺陷漏磁信号导数的特征来区分近表面和深埋藏缺陷:如漏磁信号的导数中有极小值,则为上表面缺陷或近表面缺陷;如漏磁信号的导数中有一个极大值、无极小值,则为深埋藏缺陷或下表面缺陷。运用该方法评估缺陷位置不存在激励大小的限制,可以有效地评估缺陷位置。

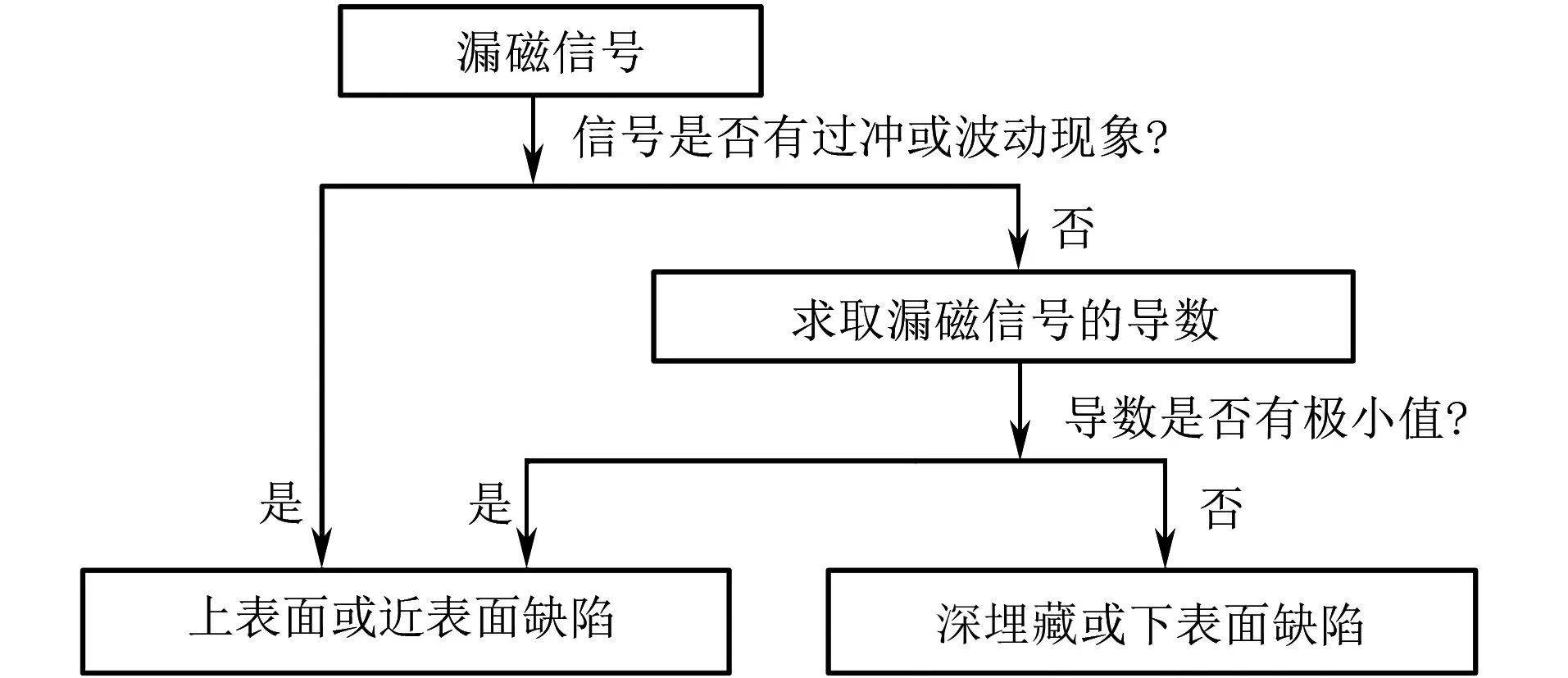

上文所述的两种评估缺陷位置的方法各有优势,可以根据实际情况选取合适的方法。缺陷位置评估方法如图19所示,当漏磁场曲线能观察到过冲和波动现象时,可以直接判断出缺陷位于上表面或近表面。当漏磁场曲线无法观察到这两种现象时,可以通过求导进一步对近表面及深埋藏缺陷进行判别。

图19 缺陷位置评估方法

6 试验结果分析

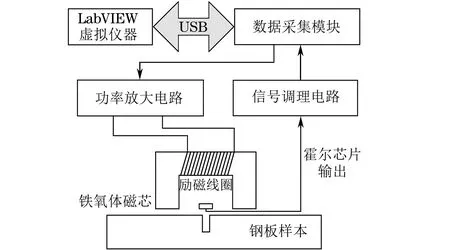

通过试验对仿真结果进行验证。首先搭建脉冲漏磁检测试验平台(结构框图见图20),该平台由U型检测探头、功率放大电路、信号调理电路、数据采集模块和基于LabVIEW软件的虚拟仪器等构成。工作时,平台通过LabVIEW软件编写的虚拟仪器发出脉冲信号,经过功率放大电路后向励磁线圈施加激励;位于缺陷上方的霍尔传感器将采集到的漏磁信号转化为电压信号,经过信号调理电路传回至虚拟仪器。

图20 脉冲漏磁检测试验平台结构框图

不同深度上表面缺陷的漏磁信号曲线如图21所示。其所测缺陷宽为1 mm,深度分别为5,7,9,10 mm;激励电压为10 V。

图21 不同深度上表面缺陷的漏磁信号曲线

当缺陷位于上表面时,不同深度缺陷的检测信号均会在开始时产生过冲,随后逐渐减小并趋于稳定;且随着缺陷深度的增加,检测结果的峰值和稳态值都增大。试验结果表明,当激励较小时,上表面缺陷漏磁信号有过冲现象,与仿真结果一致。

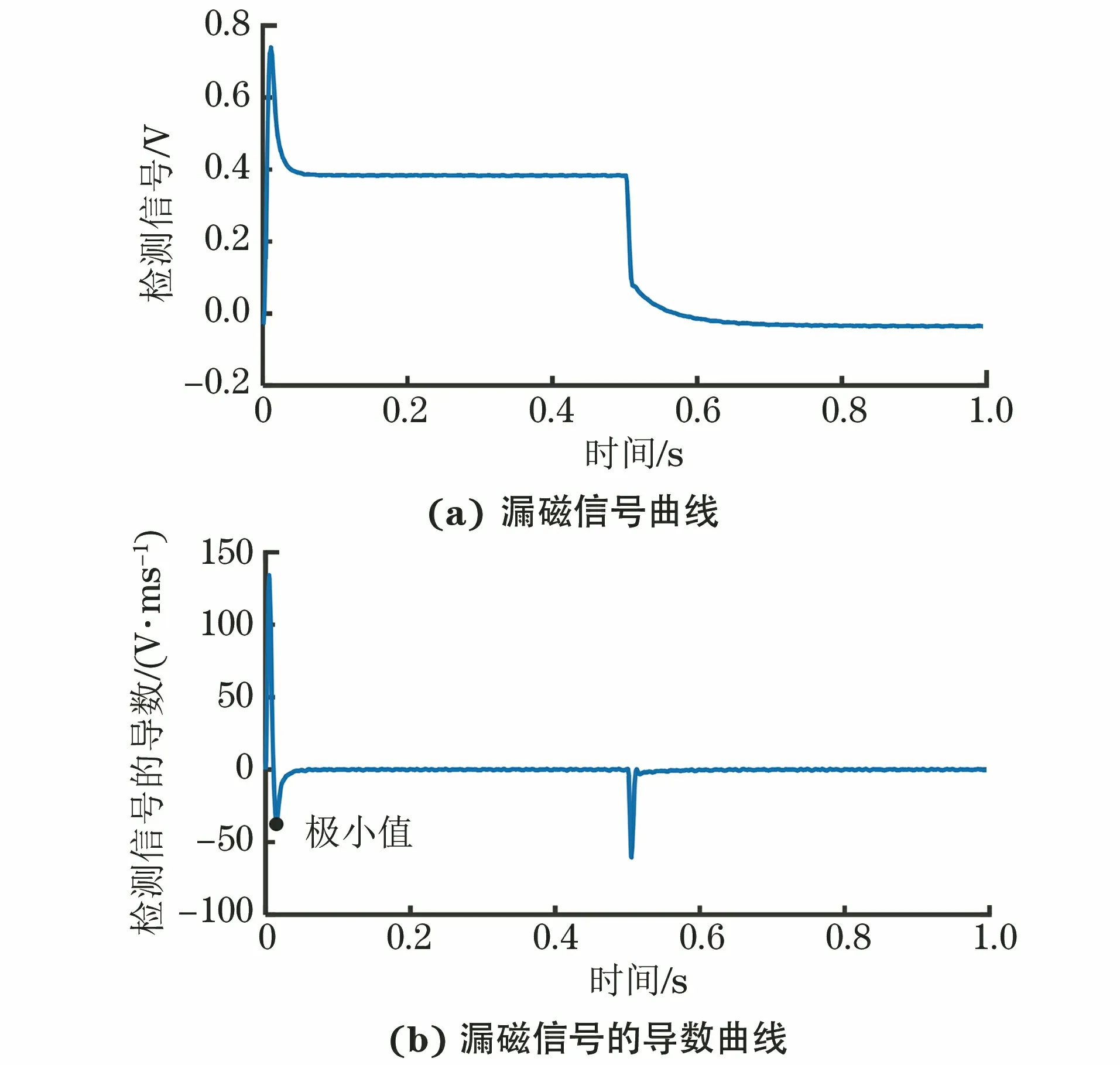

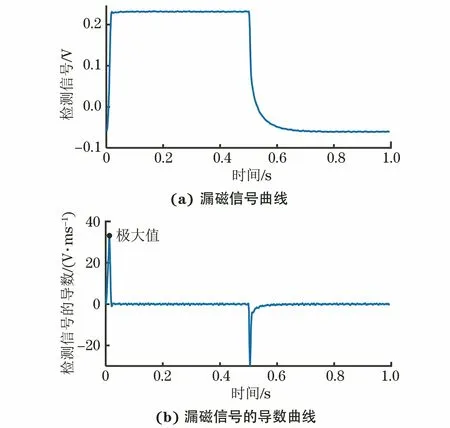

另外,分别对宽为1 mm,深为7 mm的上表面缺陷和宽为1 mm,深为10 mm的下表面缺陷进行检测,结果如图22,23所示。

图22 宽1 mm,深7 mm上表面缺陷的检测结果及其导数曲线

图23 宽1 mm,深10 mm下表面缺陷的检测结果及其导数曲线

对比分析图22,23可以看出,当缺陷位于上表面时,激励的上升沿和下降沿均会出现过冲现象,而当缺陷位于下表面时,检测结果会快速上升至稳态,不会出现过冲现象。对上下表面的检测结果分别进行求导,在上升阶段,上表面漏磁信号的导数会出现一个极小值点,而下表面漏磁信号的导数有一个极大值点。试验结果验证了仿真结果,进一步证实了可以利用脉冲漏磁方法区分近表面及深埋藏缺陷。

7 结语

利用ANSYS Maxwell软件搭建并仿真了考虑涡流效应时的脉冲漏磁检测模型,分析了不同参数对缺陷漏磁信号的影响,并总结出近表面及深埋藏缺陷的漏磁信号特征。随后,提出了两种通过脉冲漏磁信号区分近表面及深埋藏缺陷的方法,即基于过冲及波动现象区分近表面及深埋藏缺陷以及基于导数极值区分近表面及深埋藏缺陷的方法。当对探头施加小激励时,由于涡流效应的影响,上表面及浅埋藏缺陷的漏磁信号在上升至稳态的过程中会出现过冲和波动现象;而由于集肤效应,深埋藏及下表面缺陷的漏磁信号不会出现这两种现象;当施加激励较大时,过冲及波动现象变得不明显,因此需对漏磁信号求导来放大特征。在信号上升过程中,上表面及浅埋藏缺陷漏磁信号的导数会出现一个极小值,而深埋藏及下表面缺陷只有一个极大值,无极小值。最后,搭建了脉冲漏磁检测试验平台,通过试验验证了仿真结果的正确性,证明了利用该两种方法区分近表面及深埋藏缺陷的可行性。