1000 kV特高压大跨越输电塔调谐质量阻尼器减振效果分析

2021-04-21陈政清牛华伟张宏杰

陈政清,王 茁,牛华伟,张宏杰

(1.湖南大学风工程试验研究中心,湖南 长沙,410082;2.中国电力科学研究院有限公司,北京,100192)

高压输电线路是电力系统的重要组成部分,其运行状态直接关系到电能输送及供给的持续、稳定与安全[1]。输电线路上的大跨越输电塔属于高耸结构,具有塔体高、结构柔、荷载重、自振周期长等特点,对风荷载作用尤其敏感。在我国,输电塔风致破坏事故时常发生,对人民生命财产安全构成了巨大威胁,因此,必须针对输电塔的动力特性、风振响应以及振动控制开展系统研究以确保其结构的安全与稳固。自上世纪90年代以来,借助调谐质量阻尼器(TMD)提高输电塔抗风减振效果的相关研究层出不穷[2],高翔等[3]运用数值模拟并基于风雨荷载的组合原理,对输电塔放置TMD前后的风振响应进行了动力时程分析,验证了该阻尼装置减振的有效性。Tian等[4]进行了大跨越输电塔TMD减振效果的参数化研究,通过数值计算分析了0°、90°风向角下TMD与结构的质量比、频率比以及阻尼比等参数对于减振效果的影响,并确定了TMD振动控制的最佳参数。杨子玄等[5]开发出一种复合摆式TMD,并利用锤击测试证实该装置对于输电塔塔体振动具有较好的控制效果,最大减振率高达96.2%。雷旭等[6]设计了一种弹簧板式电涡流调谐质量阻尼器,并引入非接触式的电涡流阻尼概念,分别利用数值模拟及风洞试验对该阻尼器振动控制效果进行分析,结果表明,该装置具有全向、高效的减振功能。传统电涡流TMD中磁铁位于铜板两侧,而本课题组[7-8]所发明的新式电涡流阻尼器中磁铁置于铜板一侧,并通过加入铁板以增大电涡流阻尼系数、改善漏磁现象,从而提高了电涡流TMD的耗能工作效率,基于此,本文设计了一组TMD参数,通过有限元模拟并利用本课题组新式电涡流TMD装置进行风洞试验,研究TMD对大跨越输电塔风振响应的减振效果,以期为TMD在高耸结构减振领域的应用提供参考。

1 研究对象

本文以某1000 kV特高压交流输变电工程线路长江大跨越方案中的SZK型输电塔为研究对象,该输电线路从湖北省洪湖市螺山镇东部跨越长江至湖南省临湘市江南镇西部,主跨档距为2415 m,输电塔单塔呼称高297.5 m,全塔高371 m。

2 TMD减振效果分析

2.1 TMD减振效果的有限元模拟

2.1.1 有限元建模

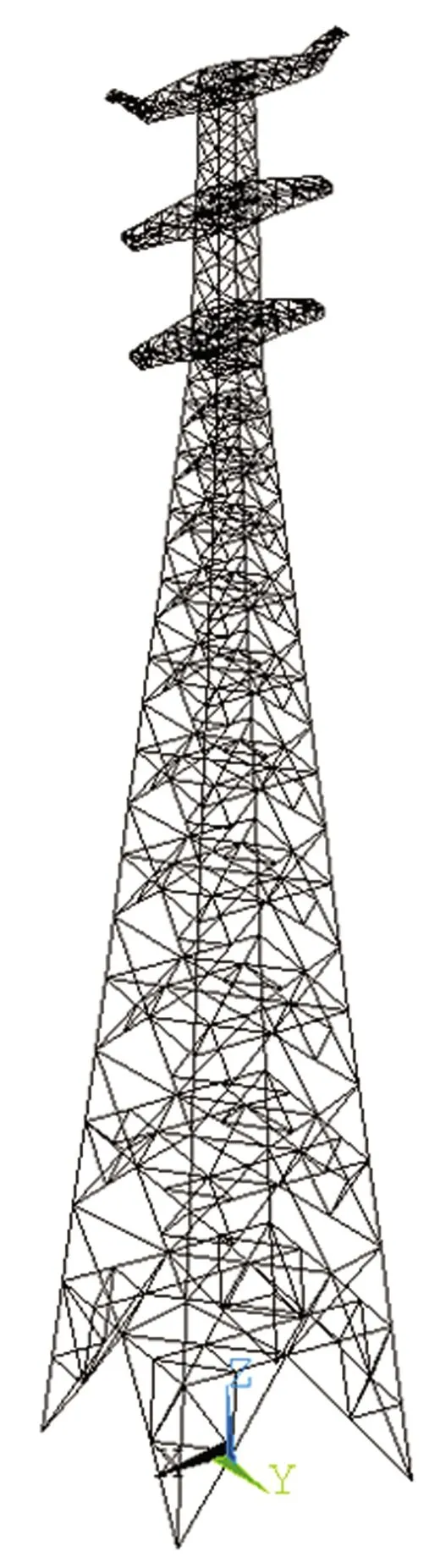

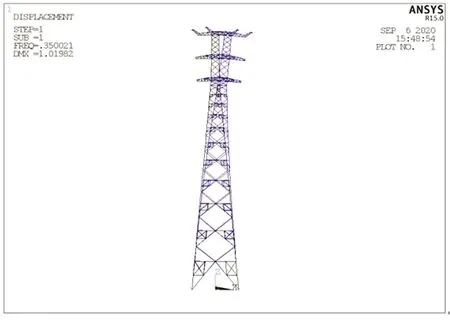

运用有限元分析软件ANSYS15.0建立输电塔有限元模型。设定输电塔钢管和角钢材质为Q345或Q420钢,塔体除部分斜撑、横撑采用BEAM4梁单元外,其余均选用BEAM188梁单元,连接点采用刚接处理,塔底4个节点采用固接处理与大地相连,所建输电塔模型如图1所示。该输电塔前两阶振型如图2所示,其中第1阶振型为横线向(90°风向角)一阶弯曲,频率为0.350 02 Hz,第2阶振型为顺线向(0°风向角)一阶弯曲,频率为0.350 79 Hz。

图1 大跨越输电塔有限元模型

(a)第1阶

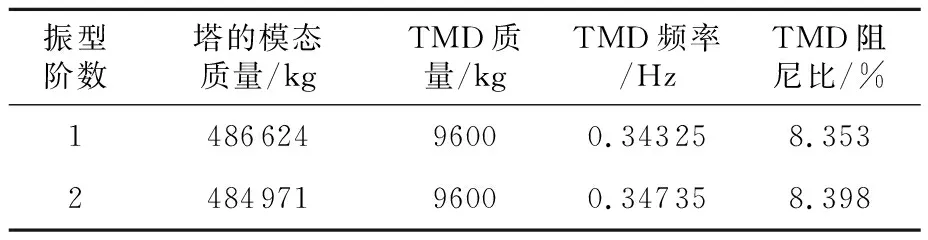

采用定义了刚度和阻尼系数的COMBIN14弹簧-阻尼器单元对TMD进行有限元模拟,并利用MASS21单元模拟其相应的质量。根据Den Hartog[9]提出的TMD最优参数计算法,最优频率比fTMD和最优阻尼比D分别为:

(1)

(2)

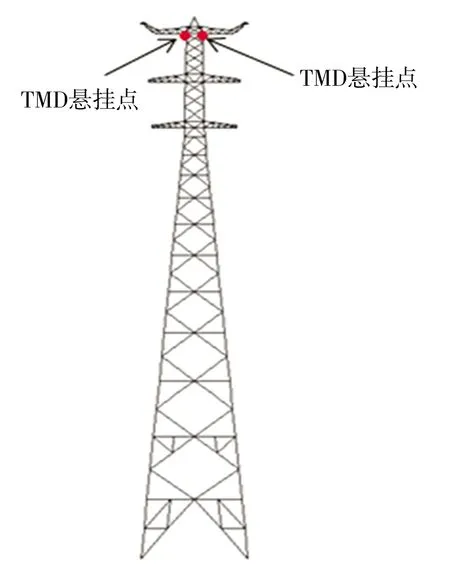

式(1)~式(2)中:f为结构自振频率;μ为TMD与主结构的质量比,此处取近似值为2%。TMD设计参数和放置位置分别如表1和图3所示。

表1 TMD设计参数

图3 TMD悬挂点

2.1.2 脉动风的合成及加载

本文选取Davenport谱作为实际场地的风谱,表达式为:

(3)

式中:n为脉动风频率;S(n)为功率谱密度函数;v*为流动剪切波速,x与脉动风频率及风速有关,二者计算公式为

(4)

(5)

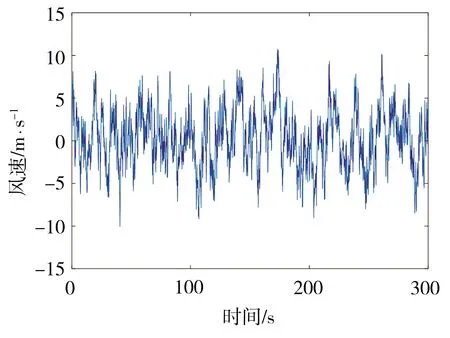

运用谐波合成法生成一组脉动风速时程,脉动风时程及功率谱曲线如图4所示。

在软土路基施工过程中,针对软土路基中以粘性土壤为主要成分的部分,在施工时可以将添加剂掺进粘土土壤中,通过添加添加剂,不仅提高了软土路基的强度,还将路基土的压缩性提高。生石灰作为一种公认的添加剂,在软土路基的施工中应用广泛,这不仅仅可以促进软土的固结,还可以减少土壤的含水量,从而使软土路基逐渐稳定。

(a)脉动风时程曲线

2.1.3 数值计算结果分析

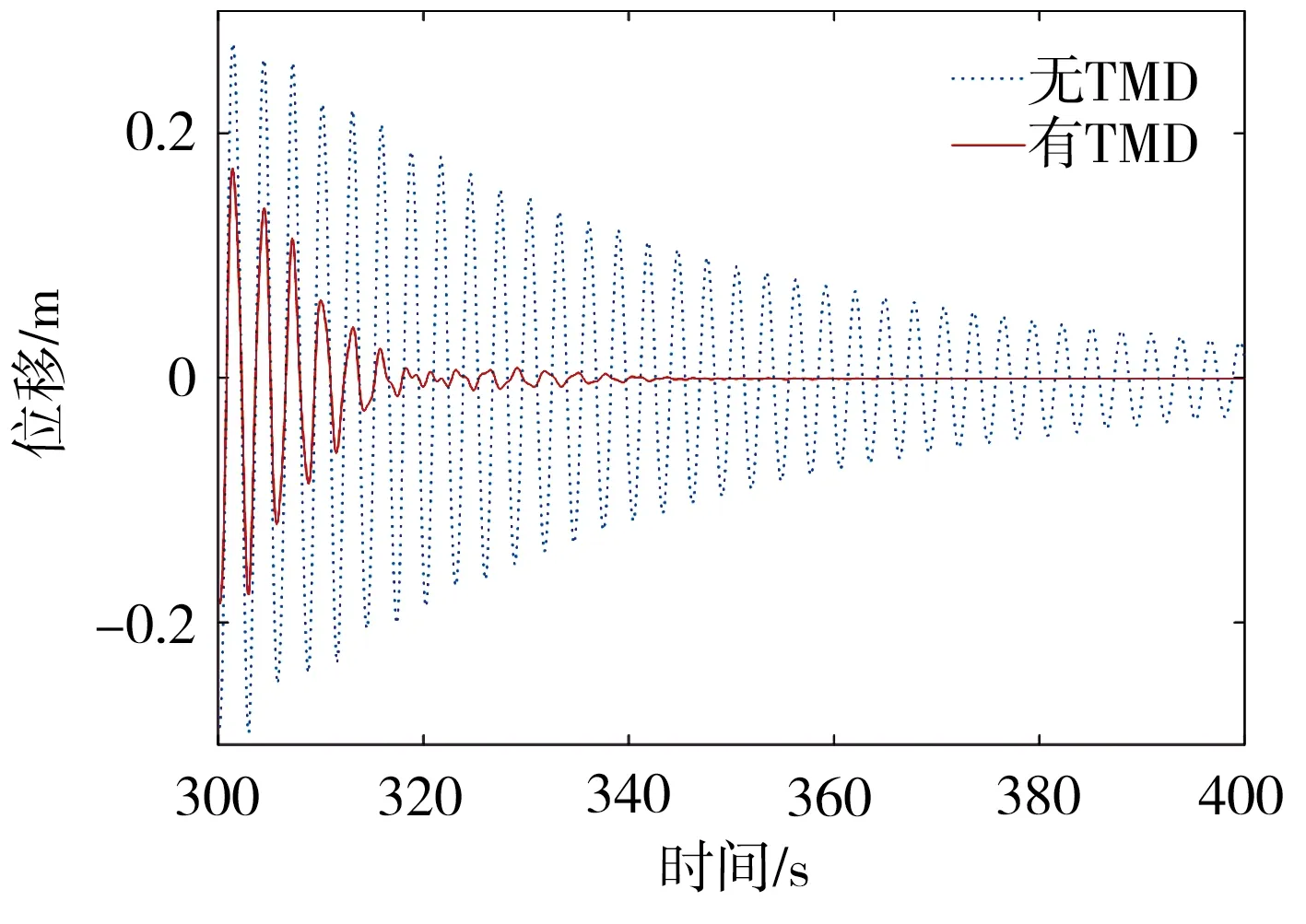

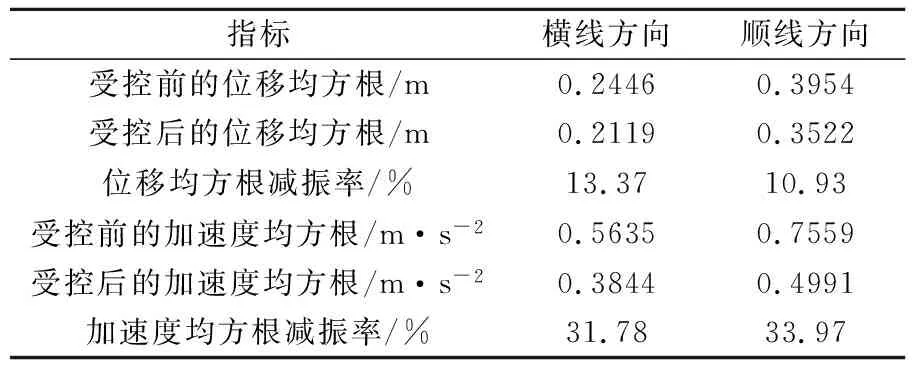

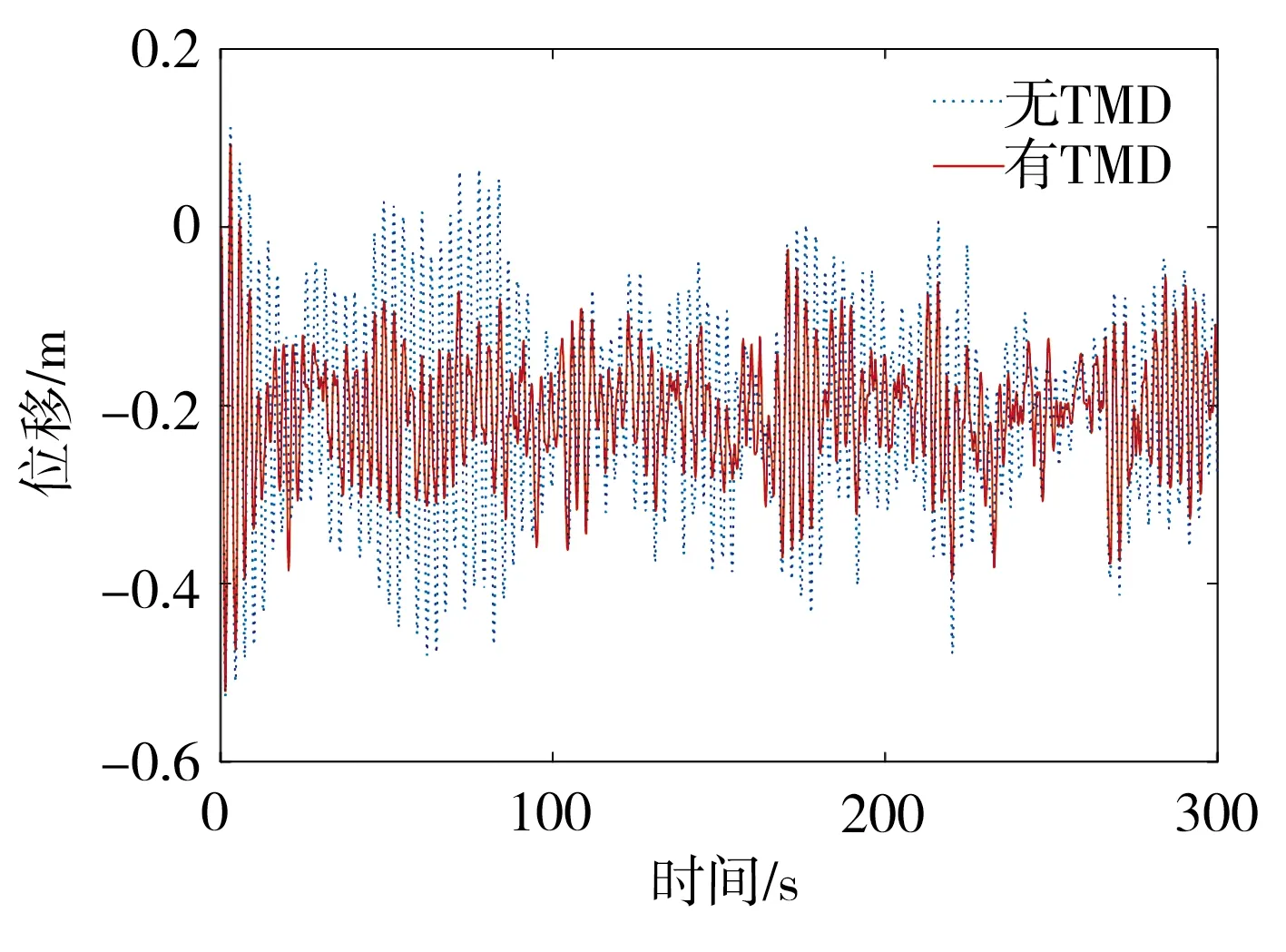

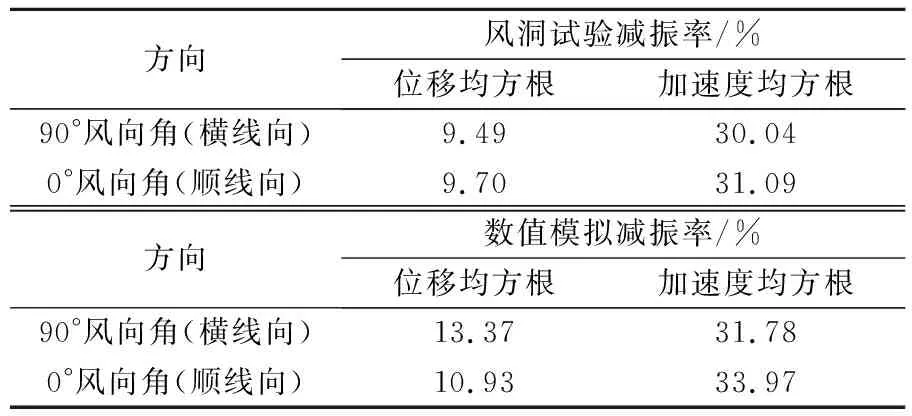

运用ANSYS瞬态分析模块持续加载脉动风300 s,在此期间,大跨越输电塔在有、无TMD控制条件下横线及顺线方向塔顶的位移时程及加速度时程曲线如图5所示。因为输电塔顺线方向迎风面积和阻力系数比横线方向相应值更大,所以顺线方向的风振响应也较横线方向更明显。根据输电塔风振响应时程曲线可获得有、无TMD控制时塔体的振动指标及相应减振率计算结果如表2所示。由表2可见,相比无TMD状态,在利用TMD控制后,输电塔顶部加速度均方根减振率达到30%以上,位移均方根减振率也在10%左右,减振效果十分明显。当模拟进行300 s时停止施加脉动风荷载,获得300~400 s时间段输电塔的位移衰减曲线如图6所示。根据图6模拟结果经计算可知,相比无TMD状态,安装TMD之后的输电塔结构横线向阻尼比由0.0103增至0.0567、顺线向阻尼比由0.0103增至0.0464,相应增幅较大,这表明TMD可以较好地控制冲击荷载的作用。

(a)横线向

表2 振动指标

(a)横线向位移时程曲线

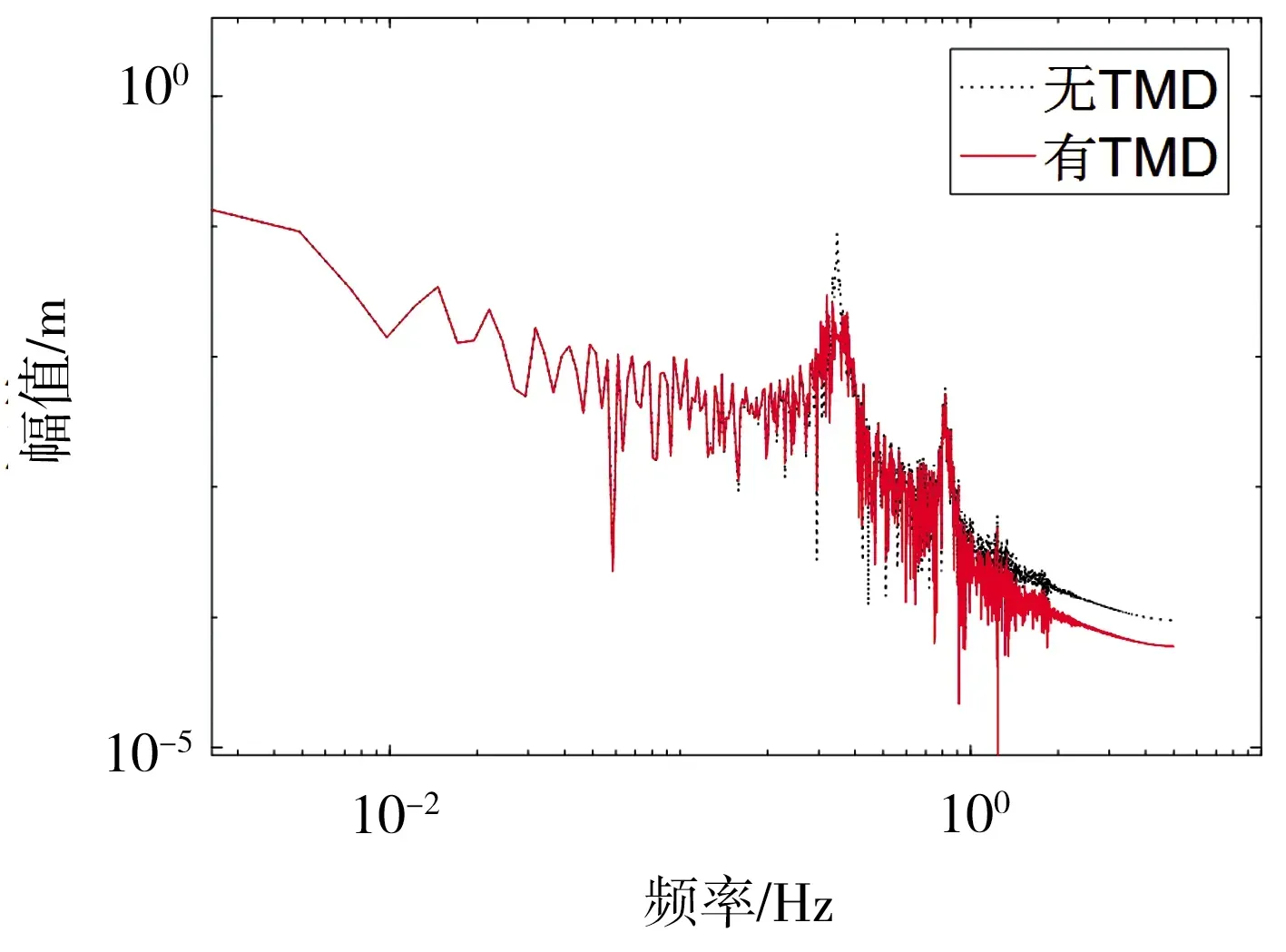

通过模拟获得输电塔位移响应频谱曲线如图7所示。输电塔风致振动响应可分为共振响应和背景响应[11],从图7中可以看出,TMD虽在顺线及横线方向并未对振动频率相对较低的背景响应部分发挥明显抑振作用,但对顺线向第1阶振型共振响应部分控制效果较好。

(a)横线向

2.2 TMD减振效果的风洞试验

2.2.1 输电塔气弹模型及电涡流TMD模型设计

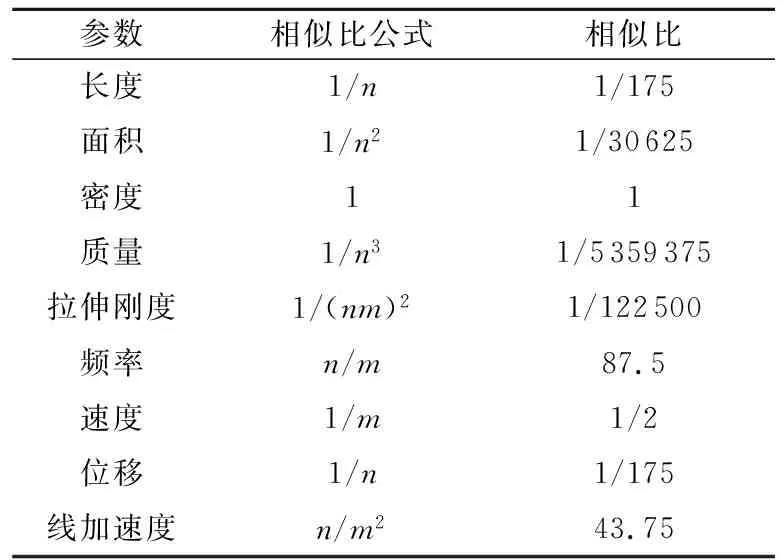

本文采用离散刚度法[12]设计了输电塔气弹模型。考虑到实际工程中输电塔的高度达到371 m,为了便于进行风洞试验,拟定输电塔气弹模型主要物理量的相似比关系如表3所示,其中n为几何缩尺比参数,m为风速比。在空间桁架体系中,气弹模型刚度相似可按二力杆近似处理,即只需考虑拉伸刚度相似即可。

表3 气弹模型相似比

电涡流TMD模型的设计原理基于本课题组已有研究成果[7-8],模型实物如图8所示。

图8 电涡流TMD实际模型

2.2.2 风洞试验与结果分析

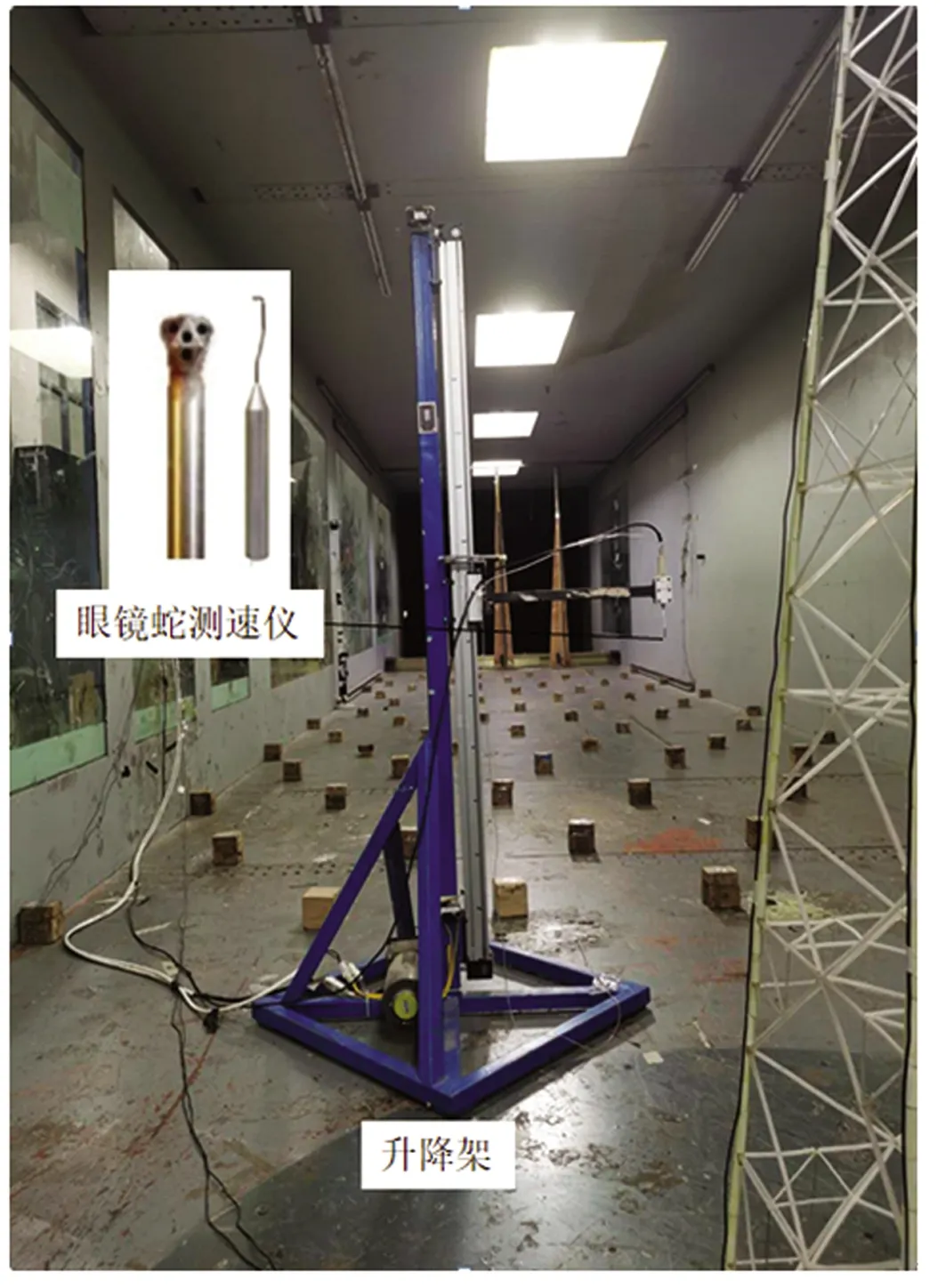

输电塔气弹模型风洞试验在湖南大学HD-2风洞实验室进行,试验段风速介于0~58 m/s且连续可调。为满足风速和紊流度的要求,采用“竖向尖劈+横向矩形板”装置模拟相应B类风场,利用眼镜蛇探针测量风速以及紊流度,图9所示为风场布置以及距地面0.1~2 m范围内所测风速及紊流度实际值与相应理论值的拟合结果。

(a)风场布置

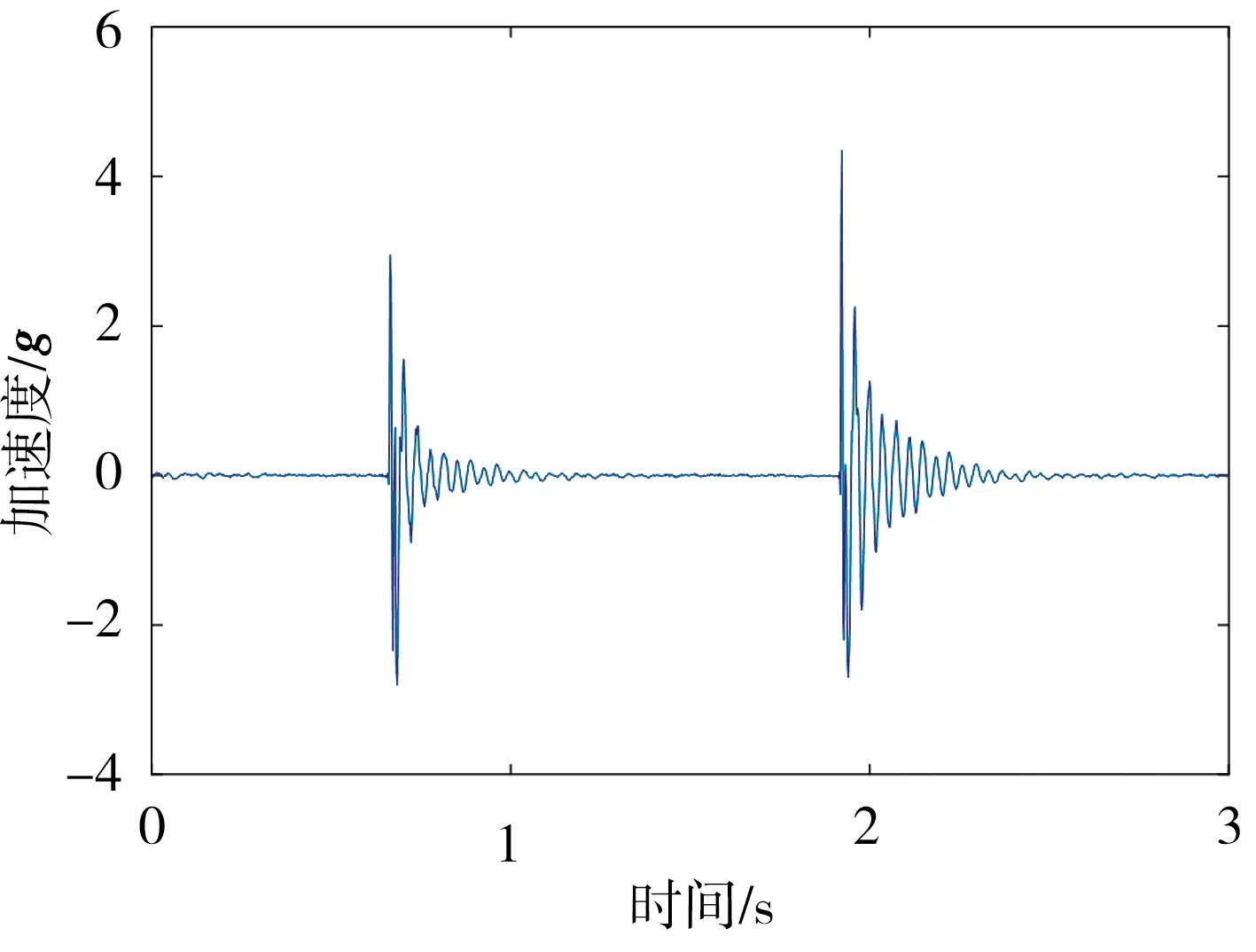

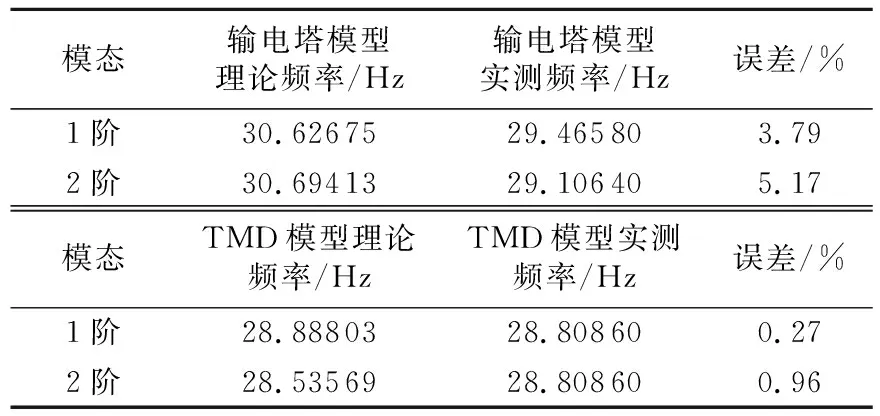

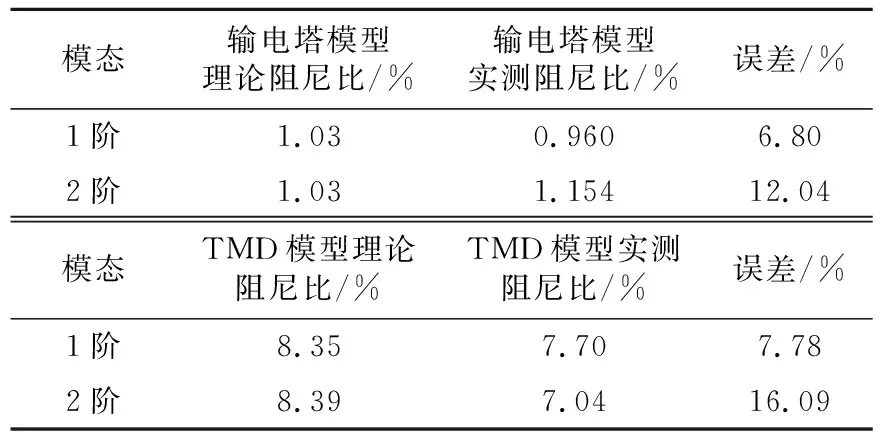

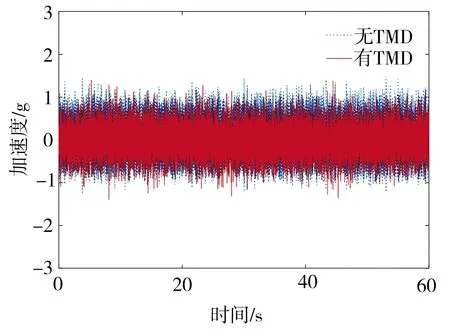

连续敲击输电塔塔身,借助加速度传感器对输电塔进行动力特性标定,结果如图10所示,其中g为重力加速度。由图10可见,输电塔顺线和横线方向的频率相差极小。鉴于输电塔顺线和横线方向的频率近似相等,为了制作方便,将电涡流TMD设计为各向弯曲刚度相同的悬臂体系,即各向自振频率相等。采用激光位移传感器对电涡流TMD模型进行标定,相应标定结果见图11。综合上述测试结果,将输电塔气弹模型及电涡流TMD模型频率实测值与相应的严格遵照缩尺比例的模型理论值进行对比,结果如表4所示,二者阻尼比实测值与相应理论值的对比见表5。

(a)塔身横线向激振时程曲线

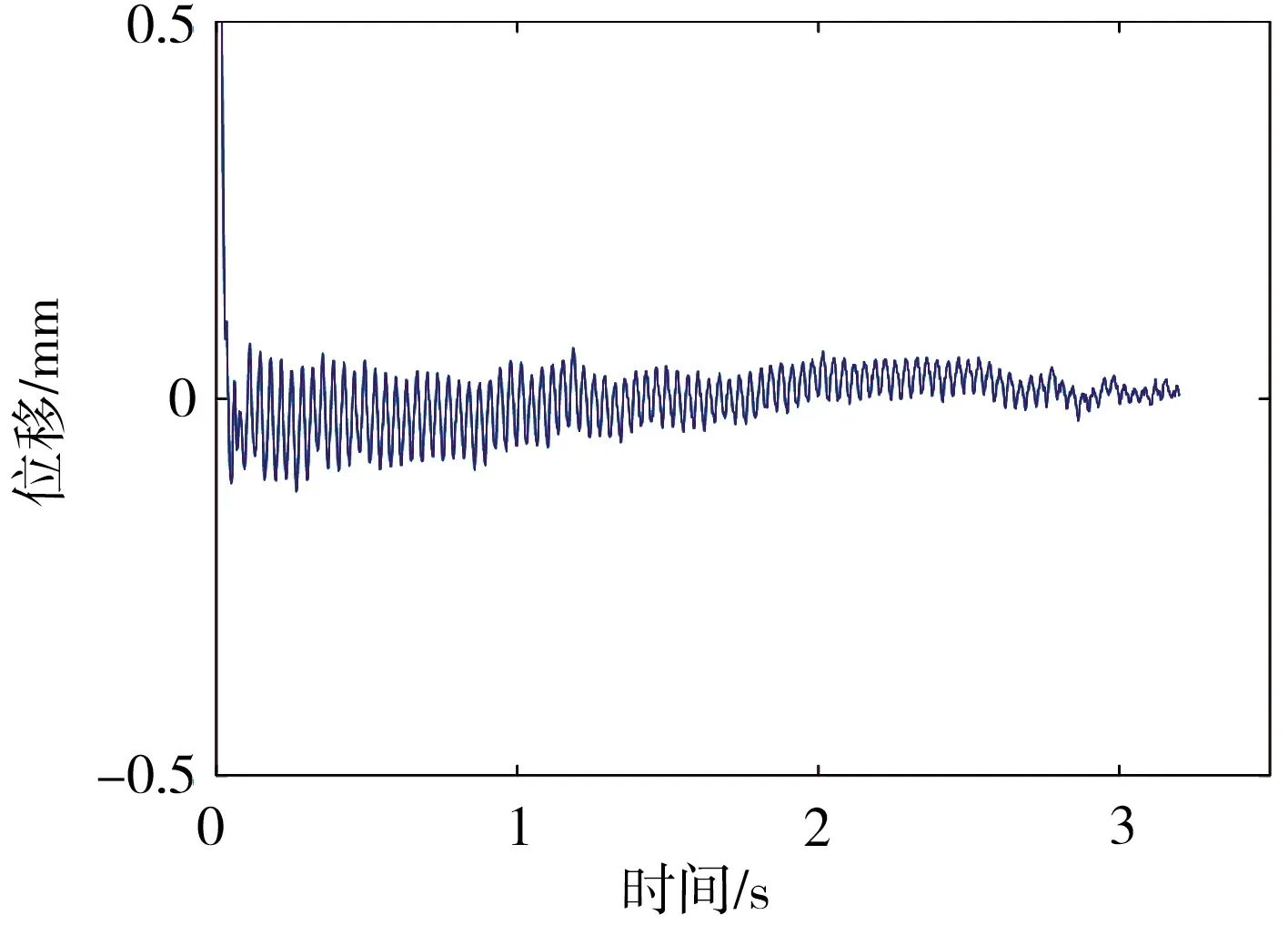

(a)电涡流TMD模型激振时程曲线

表4 模型频率对比

表5 模型阻尼比对比

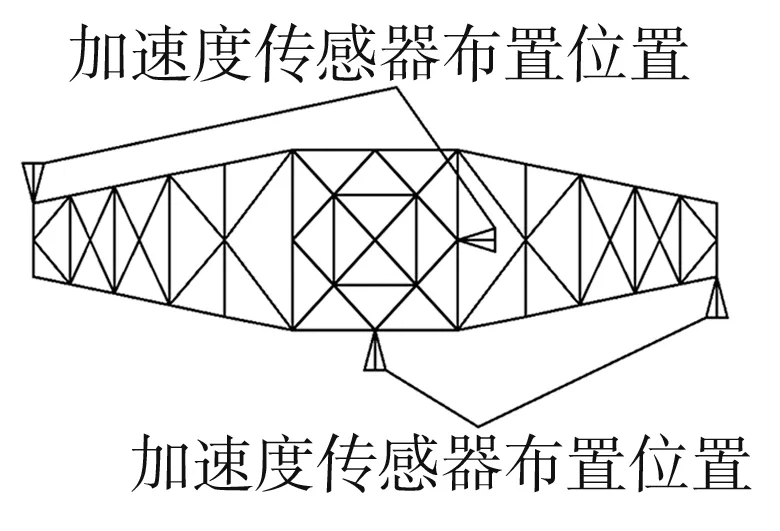

图12所示为加速度传感器及电涡流TMD布置情况,其中加速度测点布置在输电塔最上层横担上,横担两端边缘分别沿顺线方向放置一个加速度传感器,另外横担中间在顺线向和横线向各布置一个加速度传感器。同时,还使用非接触式视频位移计测量了输电塔的位移响应。在有、无电涡流TMD条件下,输电塔在风洞试验过程中的风振响应测试结果见图13。基于图13所示测试结果,可计算出输电塔在90°、45°和0°风向角方向的加速度均方根减振率分别为30.04%、30.24%和31.09%,位移均方根减振率分别为9.49%、8.98%和9.70%,将输电塔在90°及0°风向角方向的加速度均方根及位移均方根减振率实测值与相应理论值进行对比,结果见表6。由表6可知,在风洞试验中,输电塔在横线(90°风向角)及顺线方向(0°风向角)的加速度均方根减振率及位移均方根减振率相比相应的数值模拟结果略微偏低,这是因为风洞试验中电涡流TMD的存在增大了输电塔上部的迎风面积。整体来说,输电塔电涡流TMD减振效果的风洞试验结果与相应数值模拟分析结果基本吻合,加速度均方根减振率约为位移均方根减振率的3倍左右,表明电涡流TMD对于位移背景响应的控制能力有限,但是对于加速度响应能起到较好的控制作用。

(a)加速度传感器布置

(a)90°风向角(横线向)加速度响应时程曲线

表6 大跨越输电塔减振率

3 结语

本文针对1000 kV特高压大跨越输电塔的风振响应问题分别进行了数值模拟分析及风洞试验,数值模拟结果显示,输电塔顺线方向的风振响应更明显,在放置了TMD之后,塔体振动的衰减速度明显加快,表明TMD有效提升了整体结构的阻尼比,因此,TMD可用于处理大跨越输电塔的断线冲击问题。数值模拟计算及风洞试验均证实电涡流TMD对大跨越输电塔在横线和顺线方向的第一阶弯曲振动具有一定的控制作用,并且电涡流TMD对输电塔加速度响应的控制效果较其对位移响应的控制效果更好,这是因为在输电塔这类高耸结构的位移响应中,低频部分的背景响应较大,而TMD主要控制风振响应中的共振响应。此外,在风洞试验中,通过离散刚度法并且放松弯曲刚度和扭转刚度相似比要求所设计的输电塔气动弹性模型可以很好地反映实际结构的振动情况,是一种比较理想的气弹模型设计方案。还需指出的是,因大跨越输电塔原型较高,气弹模型缩尺比较小,导致气弹模型部分杆件过于细小,而电涡流TMD模型设计主要考虑其功能要求,在加工制作时无法满足几何相似,这将大大增加输电塔结构顶部TMD放置处附近的迎风面积,从而降低其减振效果,不过在实际工程中,电涡流TMD的安装对于原结构迎风受力影响甚小,基本可以忽略。