高压压裂泵配流阀流场特性分析及结构参数优化

2021-04-21叶文杰陈奎生湛从昌

叶文杰,陈奎生,湛从昌,陈 兵

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081)

随着我国油田和页岩气井深度的逐渐增加,压裂泵不断向大排量、大功率及高压力方向发展。同时,为了减少流量和压力的脉动,高压压裂泵的柱塞数也在增多。高压压裂泵在极限工况下的最高压力可达140 MPa[1],其中每一根柱塞处安装有两个配流阀(吸入阀与排出阀),任何一个配流阀失效导致液体泄漏,都会给压裂泵带来很大的容积损失,影响其正常工作,而更换配流阀又会影响采收效率。因此,优化压裂泵配流阀的结构参数,延长其使用寿命,这对提高油气开采效益有着重要的研究意义。

李德清[2]研究了阀盘升程、弹簧刚度、预压缩量、流体的动态特性及脉动特性等对压裂泵容积效率的影响。周加龙[3]分析了泵阀的运动规律、关闭阶段引起的冲击应力和微细阀隙流场对阀体的影响程度,优化了阀盘设计参数。付云霞[4]建立了泵阀工作时的力学模型,借助有限元方法进行强度分析和优化求解。朱万胜等[5]对不同阀芯半锥角、阀芯前部过渡圆弧半径及阀座长度下的阀口压力进行测量,得出了较优的钻井液锥阀结构参数。目前对压裂泵液力端的研究主要还是集中在液动力模拟、流固耦合分析和配流阀的运动规律等方面[6-10],对高压压裂泵配流阀阀盘升程及锥角等结构参数的优化还有待于更深入的探讨。

本文使用SolidWorks软件建立配流阀三维模型,通过ICEM软件划分网格,利用FLUENT软件进行数值模拟,将相关数据经MATLAB分析处理后得到配流阀阀盘升程、锥角对阀内压力、阀口速度及流量系数的影响,从而获得较优的结构参数,为配流阀设计提供参考。

1 配流阀结构及工作原理

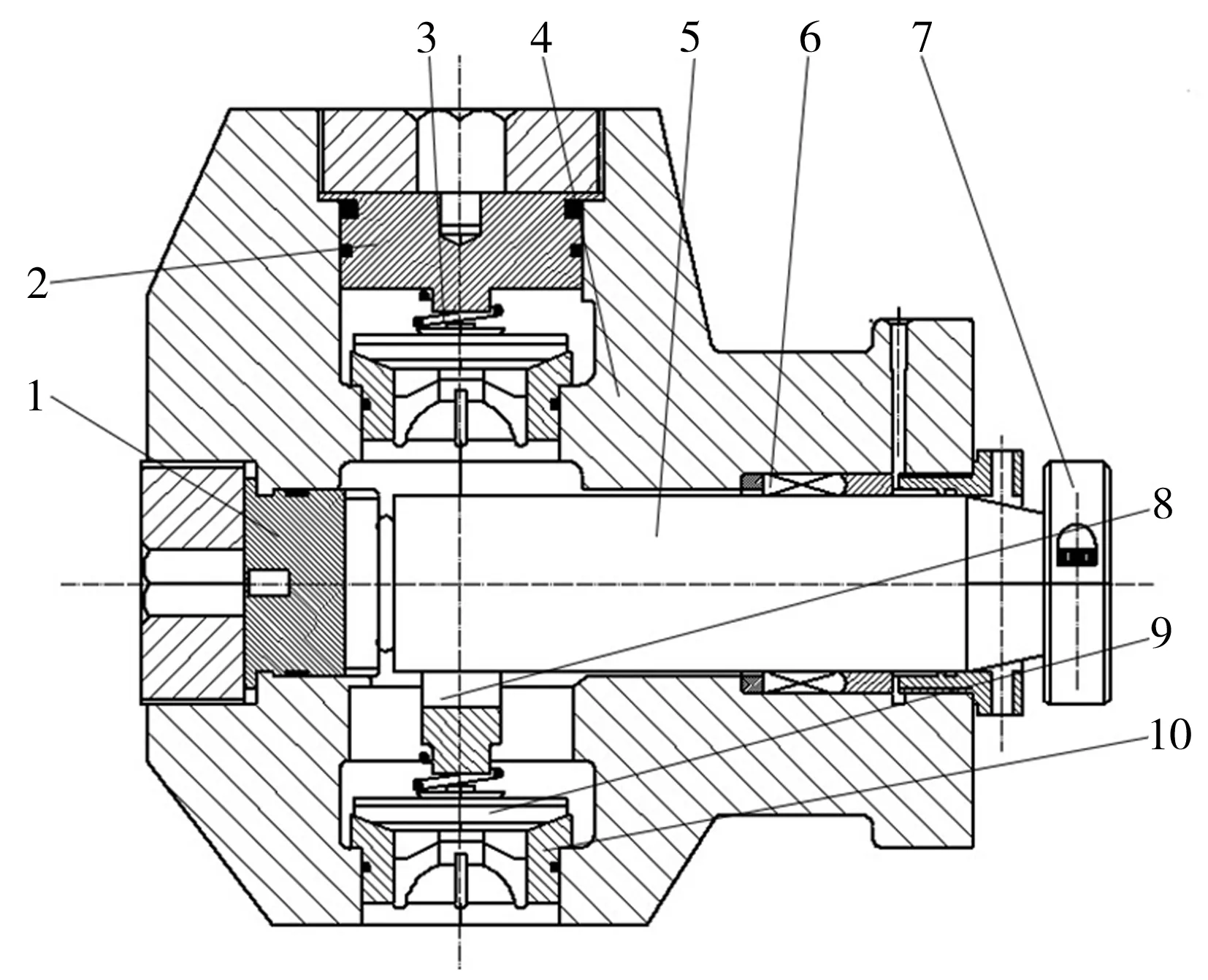

为提高容积效率,高压压裂泵一般不采用盘配流和轴配流,而选择效率更高的阀配流方式。图1为压裂泵液力端结构图,配流阀结构如图2所示,其中d1=114 mm,d2=78 mm,d3=80 mm,H和α分别表示阀盘的升程和锥角。

1—排出盖总成;2—吸入盖总成;3—弹簧;4—泵头;5—柱塞;6—密封总成;7—柱塞卡箍;8—弹簧固定座;9—配流阀总成;10—阀座

1—弹簧;2—导向杆;3—弹簧板;4—大盘;5—阀盘密封圈;6—阀盘;7—倒角过渡段;8—导向爪;9—阀座

配流阀工作原理(以吸入阀为例)为:柱塞在吸入阀右端,理想状态下,当吸入冲程开始时,柱塞从左向右移动,液体不断被抽吸,密闭的吸入腔中出现真空,当大气压力大于弹簧的预压力、导向装置的摩擦力及阀体的惯性力之和时,弹簧被压缩,配流阀阀盘上移离开阀座,配流阀开启,液体流出配流阀。当吸入冲程结束后,配流阀在弹簧弹力和自身重力的作用下,阀盘下移返回阀座,配流阀关闭。

2 配流阀流场模型的建立

2.1 配流阀流场简化

为了使仿真计算的结果更精确,对配流阀流场影响较大的阀座与阀盘等零部件的结构按实际尺寸建立三维模型。同时,为了简化模型,忽略配流阀的导向爪、弹簧及阀杆对流体的影响。

压裂液中包含固体颗粒、溶剂及多种添加剂,是一种黏塑性、非牛顿流体,满足如下关系式:

(1)

式中:τ为剪切应力;τ0为临界剪切应力;du/dy为剪切速度梯度;μ0为黏度。

由式(1)可知,剪切应力与剪切速度之间的关系不受时间的影响。黏塑性流体的流动特点为:当τ≤τ0时,其基本不流动;当τ>τ0时,其与牛顿流体的流动特点一致。因此,为简化计算,对配流阀内流场做以下假定[11]:

(1)压裂液为一元牛顿非稳定流体;

(2)压裂液为均一连续不可压缩流体;

(3)在环形流道内各质点以阀盘轴线对称。

2.2 三维模型及网格划分

针对配流阀关闭过程,以阀盘底面中心为圆心,在SolidWorks中建立不同升程及锥角下的30个三维模型并导入到ICEM中。因模型较多,计算量大,根据阀内流道特点,最终采用非结构化网格对模型进行划分。同时,为保证计算精确度,将各项残差收敛数值设置为10-5。图3为H=15 mm、α=60°时的三维网格模型。

图3 配流阀三维网格模型

2.3 边界条件设置

采用FLUENT软件进行数值模拟时,设定流体为定常流动,采用速度-压力耦合的显式算法SIMPIEC、选取标准k-ε双方程模型及启动能量方程 Energy Equation对模型求解。配流阀中压裂液黏度为10-3Pa·s,密度为1500 kg/m3,定压比热容为2.8 kJ/(kg·K),导热系数为 1.5 W/(m·K),湍流强度为 0.05。考虑配流阀关闭时魏斯特法尔现象的影响[12],设定阀盘为动边界,向上速度为1.31 m/s,阀座入口速度为6.2 m/s,入口边界温度为312 K,出口边界温度为322 K。

2.4 数值模拟的理论方程

在配流阀阀口内,压裂液为湍流流动,采用标准k-ε方程简化分析,得到如下控制方程[13]。

连续性方程:

(2)

动量守恒方程:

(3)

湍动能k方程:

Gk+Gb-ρε-YM+Sk

(4)

湍流耗散率ε方程:

(5)

3 结果与分析

在保证其他参数不变时,对配流阀的升程和锥角进行优化分析,升程H分别取5、10、15、20、25 mm;锥角α分别取30°、40°、50°、60°、70°、80°。

3.1 阀盘升程及锥角对阀盘压力的影响

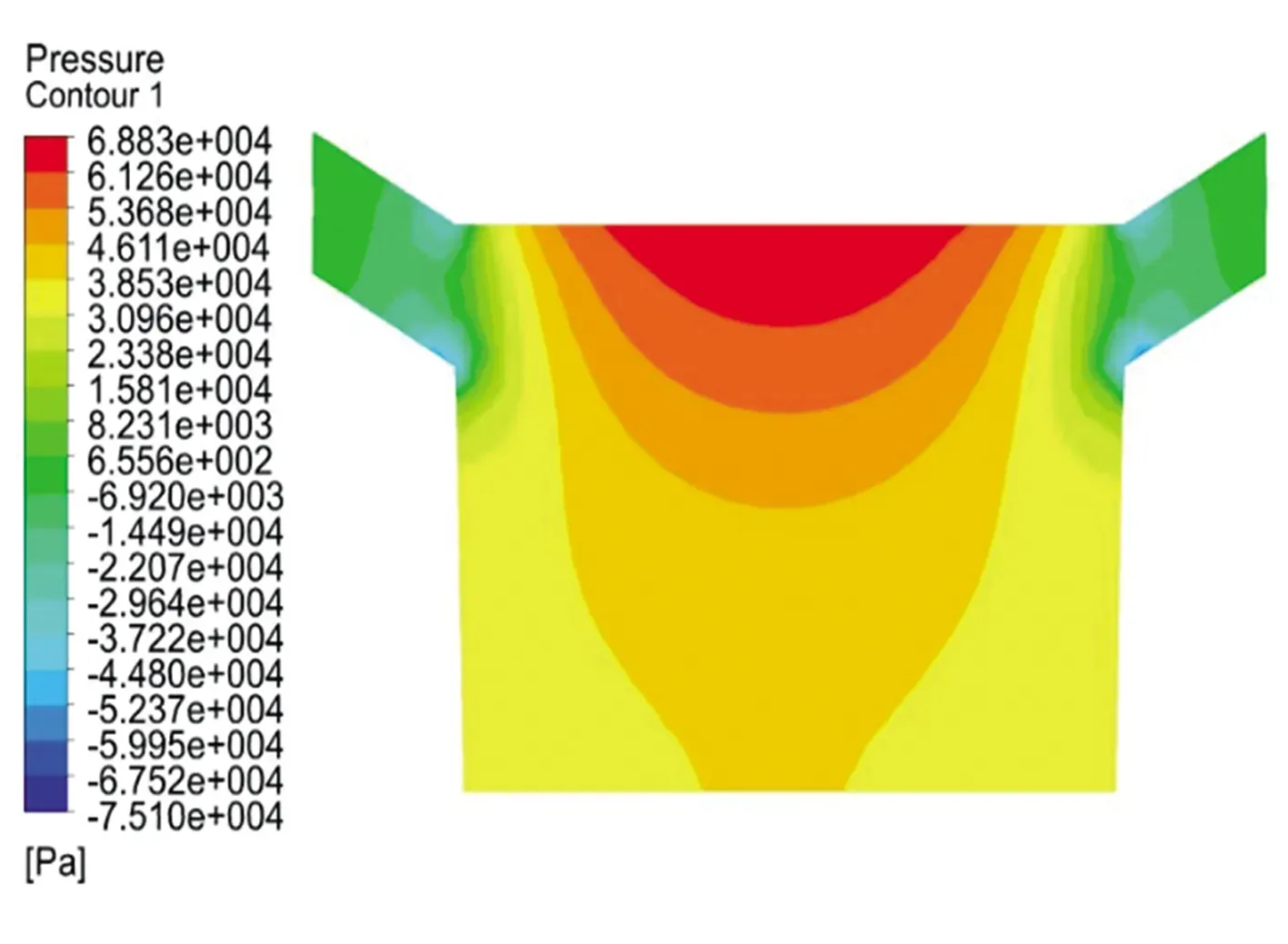

为了观测流道内部情形,以过Y轴与Z轴的剖切面为研究对象。因配流阀流场在各个升程与锥角下的速度、压力分布规律较为相似,因而本文仅列举α=60°、H=15 mm时的仿真结果图,其中图4为Y-Z剖切面压力分布云图,图5为阀盘面压力分布云图。以图5中的阀盘底面圆心为观测点,得到不同升程与锥角的模型中该点的压力变化情况,如图6所示。

图4 Y-Z剖切面压力分布云图

图5 阀盘面压力分布云图

图6 阀盘底面圆心处的压力随升程和锥角的变化

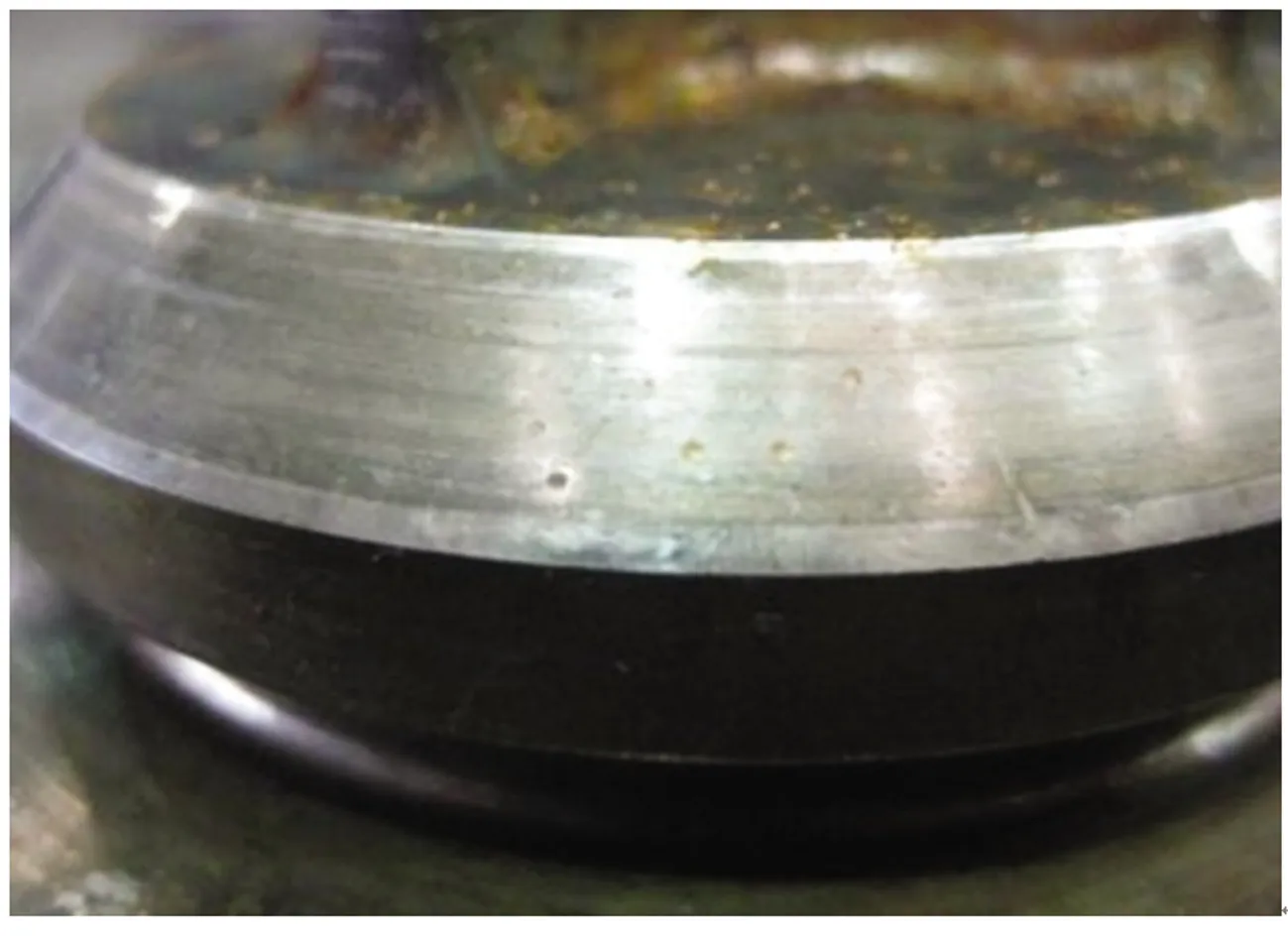

从图4及图5中可以得出,配流阀工作时,阀内压力最大值出现在阀盘底部。这是因为,在阀口处流道变窄,阀盘底面处的液体无法改变流向流出阀口,造成较多液体在阀盘底部聚积,压力增大。配流阀内液体存在压差及阀盘底部液体的压力高导致配流阀易出现导向断裂(见图7),无法保证工作时进行直线运动,造成配流阀失效。

图7 配流阀导向断裂

由图6可以得出,锥角一定时,阀盘底部压力随升程的增大而减小,且升程较小时压力变化幅度较大,因而配流阀开、闭瞬间,阀盘底部液体压力很高;升程一定时,阀盘底部压力随锥角的增大而先降低后略升高,且在锥角为60°时出现压力最小值。因此阀盘锥角为60°时更有利于减小阀盘底部压力,推迟导向断裂的情形出现,延长配流阀工作寿命。

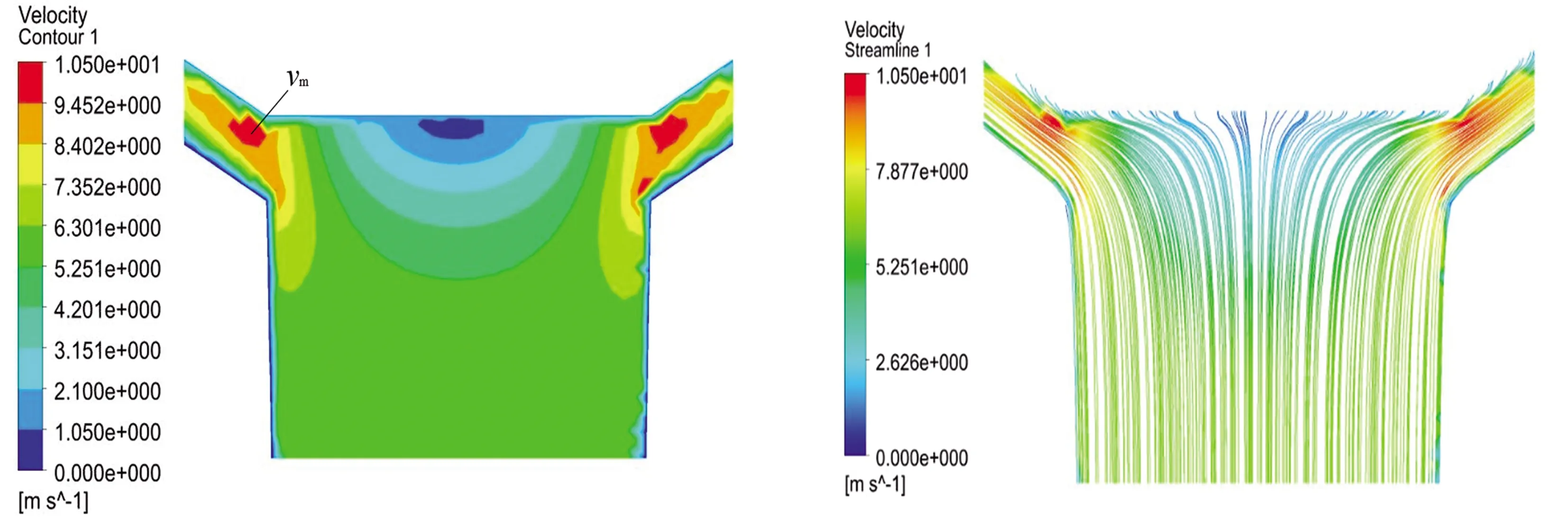

3.2 阀盘升程及锥角对阀口流体速度的影响

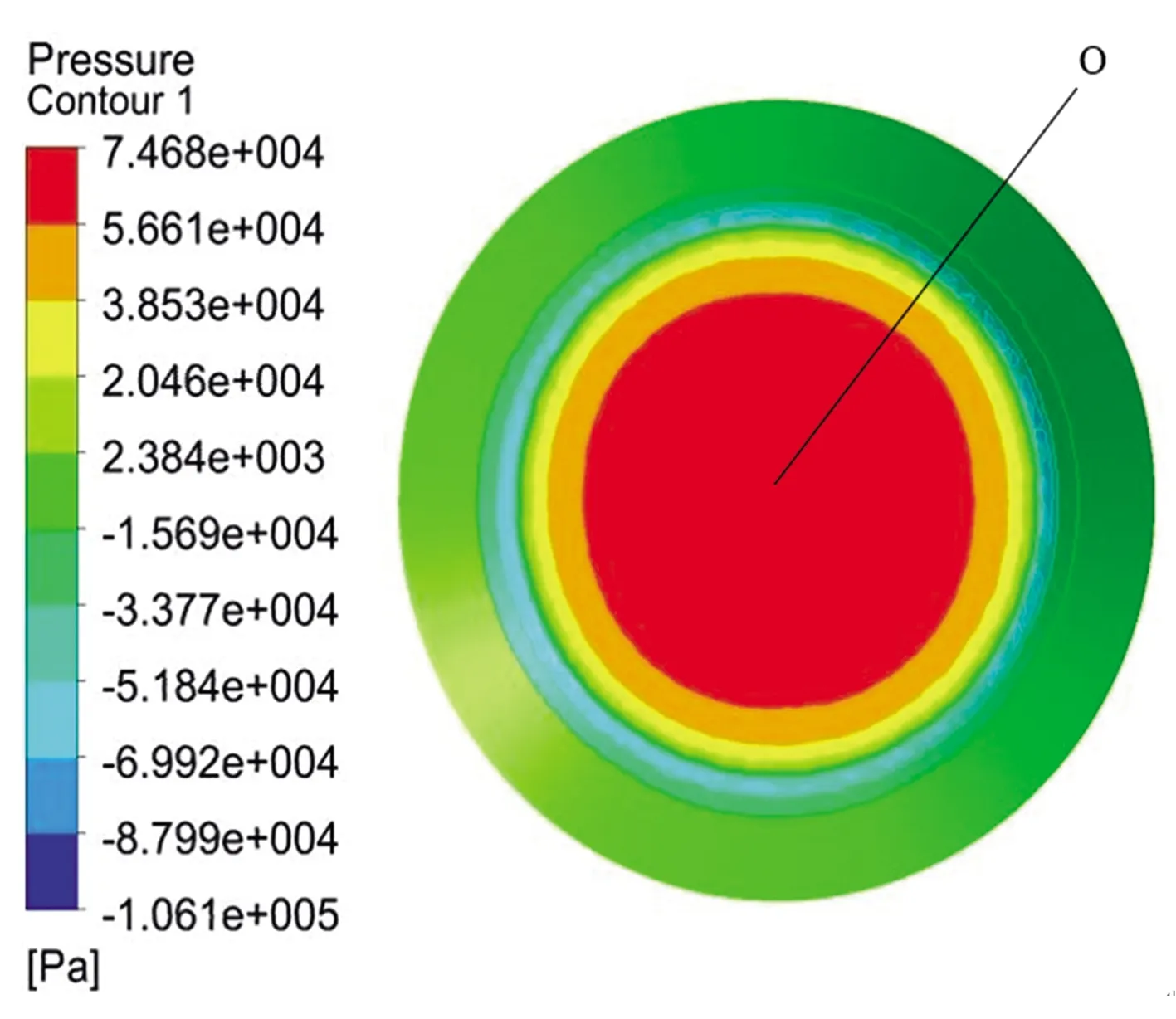

α=60°、H=15 mm时的配流阀流场速度分布如图8所示。

从图8(a)可以看出,在配流阀阀口流场中,流体速度较大值出现在阀座与阀盘之间靠近阀盘的间隙区域;由图8(b)可以看出,阀口处流体速度基本与阀盘的母线方向平行,在与阀盘母线垂直的截面中,速度最大值出现在流道中间并向阀盘及阀座两边不断减小,且靠近阀盘方向上速度减小得更快。因此与阀座相比,阀盘更易受到流体的冲蚀,故一般在阀盘上安装密封圈,来减小流体对阀盘的冲蚀作用,延长配流阀工作寿命。从图8(c)可以看出,到达阀口处的流体,在挤压作用下,其速度方向在阀口的入口处产生变化,且压裂液中部分固体颗粒在碰撞挤压下落向阀座,导致阀座底部会出现固体颗粒的堆积现象。配流阀关闭时,堆积的固体颗粒使阀盘与阀座受到挤压,阀盘密封面被压伤(见图9),最终导致配流阀失效。

(a)流场速度分布云图 (b)流场流线图

图9 配流阀密封面压伤

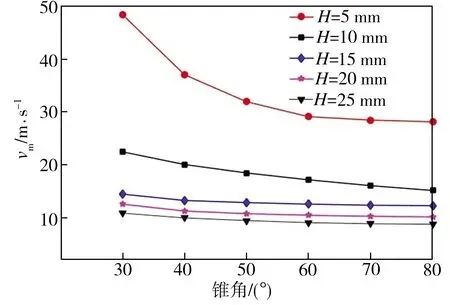

为了进一步探讨阀盘锥角、升程与阀口流速之间的关系,取阀口速度最高处为观察点。对不同锥角和升程的30个模型进行解析,得到阀口流场中速度最大值vm随升程和锥角的变化,如图10所示。

图10 阀口处最大速度vm随升程和锥角的变化

从图10可以看出,在阀盘锥角相同时,阀口流体速度随着阀盘升程的增加而减小,这是因为流体为定常流动时,流速与流道的截面积成反比;同时,速度变化率随着升程的增大而不断减小,在升程达到15 mm后,升程继续增大但阀口流速的变化较小。结合配流阀的失效机理可知,当配流阀在打开或关闭的瞬间,阀盘的升程特别小,此时配流阀阀口流体速度极大,高速的压裂液冲击到配流阀阀盘上,会导致其密封面被冲蚀破坏,从而使配流阀失效。

从图10还可以看出,在阀盘升程相同时,阀口流体速度随着锥角的增加而减小,且减小幅度逐渐降低,在锥角大于60°后,流体速度变化很小。

3.3 阀盘升程及锥角对流量系数的影响

流量系数Cq体现了配流阀的通流能力,计算式为[14]:

(6)

式中:Q为出口截面体积流量,L/min;A为阀口的通流截面积,m2,A=πd3Hsinα;p1、p2为进、出口压力,Pa。

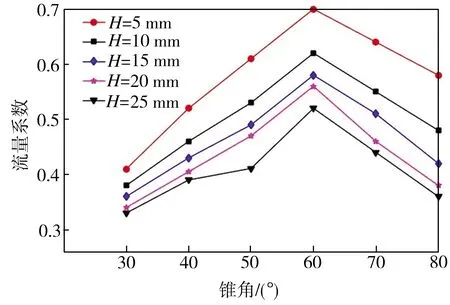

通过模拟分析得到阀盘升程和锥角对配流阀流量系数的影响,如图11所示。

图11 流量系数Cq随升程和锥角的变化

从图11可以看出,随着阀盘升程的不断增大,流量系数不断减小。这是因为当流过配流阀的流量一定时,阀盘升程增大即阀口通流面积增大,而阀盘的进、出口压差降低,故而流量系数减小。同时,阀盘锥角一定时,在阀盘升程从5 mm增至25 mm的过程中,流量系数在5~10 mm阶段的变化幅度最大,并且流量系数的降幅随着升程的增大总体上呈现减小趋势。由此可知,阀盘在启、闭瞬间,阀口流量系数的波动较大,此时阀盘受到的冲击也较大。这是因为,压裂液在阀座内部的流体流态为紊流,在阀盘开启瞬间,流体从阀座内进入阀口,由于流体水力直径的急剧变化、阀口流道有一定长度以及摩擦阻力的影响,流体流态会有明显变化,出现短暂的层流过程,对阀盘造成压力冲击;类似地,当阀盘关闭时,也会出现流体流态急剧变化导致的压力冲击。

从图11还可以看出,当升程一定时,随着阀盘锥角α的增大,流量系数先增后减,且在α=60°处最大。这是因为,锥角不断增加时,配流阀阀口流道变宽,流体的通流截面积增大,流体流出配流阀产生的阻力损失减小,配流阀的配流效率增加,压裂泵的总效率也相应增加。当锥角继续增加时,配流阀的通流截面积也在增大,但流过阀口的流体速度方向改变较大,阻力损失增加,故流量系数反而减小。在α=60°时,配流阀阀口流量系数值最大,这时配流阀的运动稳定性最佳,配流效率最高。

根据以上分析,阀盘锥角为60°和阀盘升程为15 mm有利于降低所研究的配流阀阀口流速,减弱高速流体对阀盘密封面的冲蚀作用,延长阀盘密封面和配流阀的使用寿命,并能提高配流效率。

4 结论

(1)配流阀工作时,阀盘底部压力最大。在配流阀启、闭瞬间,阀盘受到高速流体冲击以及流体流态变化而引起的压力冲击作用,易导致配流阀导向部分断裂。

(2)在阀口流道中靠近阀盘两底角处,液体流速最大,阀盘受到剧烈的冲蚀作用;在阀座处,堆积的固体颗粒会导致阀盘密封面压伤。

(3)在阀盘锥角相同时,配流阀阀口流速及流量系数随着升程的增加而减小;在阀盘升程相同时,随着锥角的增大,阀口流速不断减小,而流量系数先增后减。阀盘锥角为60°时,阀口流量系数最大,配流阀的配流效率最高。

(4)阀盘锥角为60°、升程为15 mm的参数选择有利于减小阀盘底部压力和阀口流速,减弱高速流体对阀盘密封面的冲蚀作用,延长配流阀导向装置、阀盘密封面和配流阀的使用寿命。