锂渣化渣水回收工艺

2021-04-21粟时伟

粟时伟

(新疆有色金属研究所乌鲁木齐 830026)

引言

熔盐电解法生产金属锂,有小部分未反应的金属锂存在于电解残液中,水解后(锂渣原溶液)变成氢氧化锂和杂质很高的盐一起作为锂渣存放(化渣水),如果能充分利用这些锂渣生产一定纯度的碳酸锂、氢氧化锂、氯化锂,不仅可以大大提高锂的回收率,提高经济效益,还可以避免环境污染。

目前对化渣水锂的回收采用的工艺有一定的差别。各回收工艺均结合自身特点,从提高锂的回收率以及回收锂盐产品的品质出发,从而实现生产效益最大化。

1 锂渣化渣水的产生和组成

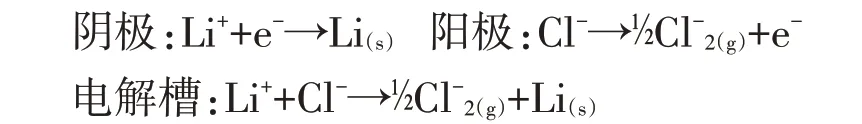

氯化锂--氯化钾熔盐电解法生产金属锂,在锂电解槽中发生如下反应,电解工艺流程如图1。

电解工艺流程图

图1

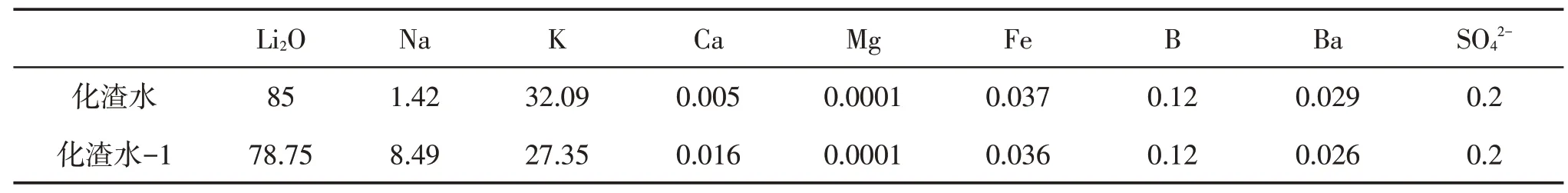

产出的金属锂回收率在98%以上,此外尚有未反应的金属锂进入锂渣。锂渣中的金属锂与水反应,放出氢气,并生成LiOH;而在空气中主要生成如下3 种产物:Li2O、Li3N 和LiOH。锂渣化渣水是指用金属锂生产过程中的熔融残液通过水解成为锂渣原溶液,化渣水的组成见表1。

表1 化渣水主要化学成分分析结果 单位 g/L

2 锂渣化渣水回收工艺

2.1 锂渣化渣水回收锂生产氢氧化锂

硫酸钠在32 ℃以下是以十水硫酸钠的形式析出。化渣水中硫酸钠浓度较高,氢氧化锂处于饱和状态。根据以上特性,直接将化渣水进行冷冻降温结晶,析出十水硫酸钠。十水硫酸钠带走部分水,提高了氢氧化锂的浓度,再将分离十水硫酸钠后的冷冻母液通过加热蒸发的方式析出氢氧化锂。由于通过冷冻析钠后,硫酸钠的含量较低,蒸发热析的过程中硫酸钠不析出。直接蒸发结晶该溶液,生产单水氢氧化锂,再经二次蒸发结晶可得到工业级单水氢氧化锂。锂渣化渣水回收锂生产氢氧化锂工艺流程如图2。

图2 锂渣化渣水回收锂生产氢氧化锂工艺流程图

该工艺简单,但甩后液反复循环,杂质富集严重,得到的富集锂的蒸发结晶母液的钠离子含量较高,只能得到工业级的单水氢氧化锂,直收率较低,耗能高,生产成本较高。

2.2 锂渣化渣水回收锂生产碳酸锂

该工序的主要目的是将化渣水中的锂最大限转化成碳酸锂产品,提高沉锂率和产品提取率,提高锂金属回收率,从而减少物料消耗,

降低生产成本,最终保证产品质量合格,满足客户的要求。

沉锂回收碳酸锂工序是利用碳酸锂在水溶液中的溶解度远远小于氢氧化锂和碳酸钠,将完成液中的锂以碳酸锂的形式沉淀下来,从而获得碳酸锂产品。

用化渣水生产碳酸锂主要有3种方法:CO2法、碳酸铵法、碳酸钠法。CO2法造价太高、且干冰浪费较大;碳酸铵法给环境带来二次污染;碳酸钠法简便易行。碳酸钠沉锂化渣水工艺流程如图3。

该工艺回收锂生产碳酸锂,溶液含有少量的硫酸钠杂质。在沉淀碳酸锂时,以碳酸钠为沉淀剂,引入影响产品质量的杂质,但只要搅洗严格按操作规程来操作,产品品质较其他方案最好,生产出的碳酸锂符合国标GB11075-89,具有资源综合利用率高、工艺过程简单、投资少、原材料消耗少、成本低、产品质量好等优点,适合大规模处理锂废渣。

图3 碳酸钠沉锂化渣水工艺流程

2.3 锂渣化渣水回收锂生产氯化锂

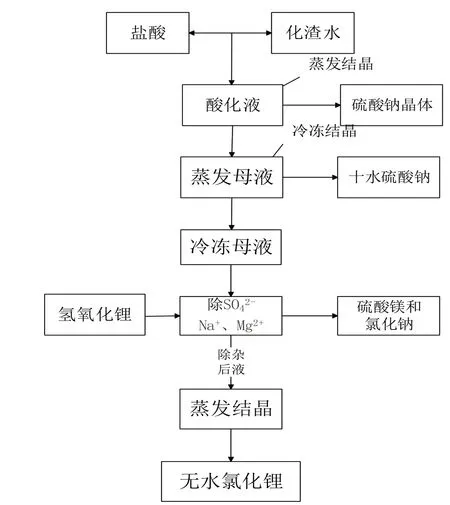

锂渣化渣水可以通过盐酸酸化生产无水氯化锂,该工艺主要过程如下:

(1)化渣水加盐酸酸化使沉锂母液转换为氯化锂和硫酸钠溶液。

(2)将酸化液蒸发结晶,析出无水硫酸钠,同时提高锂离子浓度。在-10℃--0℃温度下将蒸发结晶母液冷冻结晶析出十水硫酸钠,进一步降低溶液中钠的含量,提高锂离子浓度。

(3)在得到的冷冻母液中加入氯化钡作为沉淀剂,除去硫酸根,得到硫酸钡沉淀。再调节pH 值在10-11 除金属杂质;同时由于锂离子浓度很高,氯化钠在同离子效应的作用下析出,最后再加入盐酸将pH值调到中性,得到氯化锂溶液。

(4)将氯化锂溶液通过高温蒸发结晶,得到无水氯化锂。

锂渣化渣水盐酸酸化回收锂生产氯化锂工艺流程如图4所示。

该工艺在酸化时加入了盐酸,使溶液以氯离子体系存在。由于氯离子腐蚀严重,设备材质需采用钛材,增加生产成本,同时本工艺流程较长,使得一次性投资大大增加。该工艺中又需以氯化钡作为沉淀剂,产出的硫酸钡杂质含量高,只能作为低品位的副产品处理,系统的原材料成本较高。但生产的无水氯化锂可以直接用于电解金属锂,降低了销售采购成本。

图4 化渣水回收锂生产氯化锂工艺图

3 结束语

目前,锂被誉为“能源金属”和“推动世界前进的金属”,锂电池是行业发展的支柱,要解决汽车的用油危机和排气污染问题,重要途径之一就是发展像锂电池这样的新型能源。而含锂制冷剂正全面取代氟利昂,以保护地球的臭氧层。另外,生产电子管和真空器件、轻质合金、蓄电池电解液、透射X 射线及紫外线的特种玻璃中也都用到锂。目前全球对锂金属的需求十分迫切,随着锂盐产品的产量不断加大,在未来的激烈竞争中终究会成为生产成本的竞争,这就要求企业结合自身生产状况,采用适合本企业的锂渣回收工艺,实现经济效益的最大化。