介孔TiO2为载体的V-W-Ti 催化剂及其脱硝性能

2021-04-20徐婷睿宋丽云

王 峰,徐婷睿,武 洁,宋丽云,王 兴

(1.内蒙古工业大学能源与动力工程学院,呼和浩特 010051;2.内蒙古电力科学研究院,呼和浩特 010020;3.北京工业大学环境与生命学部,北京 100124)

火力发电是我国长期主要发电方式,燃煤电厂所产生的NOx、CxHy、SO2和颗粒物等排放导致的大气环境污染的问题日益突出.在实际生产中,燃煤电站锅炉采用的主流烟气脱硝技术是选择性催化还原法(selective catalytic reduction,SCR),其效率可达90%以上.而高性能SCR 催化剂材料是该技术的核心,会直接影响脱硝设备的设计和使用.目前燃煤电厂中所用的SCR 催化剂主要为钒基催化剂,工作温度为300~400 ℃,已实现商业化[1].

受到SCR 催化剂工作区间的限制,大多数火电厂都采用先脱硝后脱硫工艺,因而未脱硫的烟气中含有的硫氧化物容易与H2O 和NH3形成硫酸盐或亚硫酸盐会导致催化剂失活,降低了催化剂使用寿命.在非电力行业的锅(炉)窑的排烟温度大多小于300 ℃,也很难直接应用常规的中高温SCR 脱硝技术.因此降低SCR 催化剂的工作温度,对NO 的高效转化具有重要的工程实际意义和成果推广价值.

研究发现脱硝反应中钒的价态、分布状态、聚集度等参数对钒基催化剂的窗口温度有重要影响[2-3],也是影响催化剂活性的重要影响因素之一.同时,以TiO2为钒基载体,钒氧化物的还原性明显高于ZrO2、Al2O3和SiO2[4].由于多孔材料在吸附吸收、选择催化方面的优异性能,若SCR 催化剂具有多孔结构,可提高和改善钒基活性组分的微观状态、达到较好的脱硝的效果.如Li 等[5]合成了用于低温选择性催化还原的MNOx-CeO2空心纳米管可实现100 ℃下NO 转化率为96%.因此将多孔TiO2载体引入SCR 催化剂中,既可发挥TiO2材料本身的优势,又可使得载体的比表面积增加,增加了反应物与活性位点的接触机会[6].为提高催化剂的低温脱硝活性,不少研究者也发现掺杂金属元素[7-10](Br、Co、Cu、Pr、Fe、Ni、Ce等)或稀土元素[11]对其进行改性也可以降低催化反应温度,但掺杂后会使得催化剂成本提高,工艺复杂.

本文直接采用介孔TiO2为载体,改变了钒钛催化剂中活性组分的微观环境,提高了催化剂的脱硝活性.具体为:选取3 种模板剂制备得到具有介孔结构的TiO2载体,进而将脱硝活性组分VOx及助剂WOx成功负载于TiO2载体之上,得到具有介孔结构的VW-Ti 体系SCR 催化剂.利用多种表征手段对催化剂结构进行表征,利用氨气程序升温脱附测试(NH3-TPD)和脱硝活性测试系统对催化剂的脱硝活性进行评价,得到了催化剂载体结构对其脱硝活性的影响规律.

1 实验部分

1.1 低温SCR钒基催化剂的制备

首先利用溶胶-凝胶法,分别加入不同模板剂后,制备得到具有介孔结构的TiO2,然后采用浸渍法负载V2O5以及助剂WO3于载体上,制备得到具有介孔结构的SCR 脱硝催化剂V-W-T.

以PEO-PPO-PEO(三嵌段共聚物聚环氧乙烷-聚环氧丙烷-聚环氧乙烷,简称P123)为模板剂.将1.4 mL 浓盐酸、9.8 mL 去离子水和10.0 mL 无水乙醇混合均匀后加入2.1 g P123 和20.0 mL 无水乙醇,室温下搅拌,随后缓慢加入10.2 mL 钛酸丁酯形成溶胶.室温下陈化24 h 后放入干燥箱80 ℃恒温烘干.移入马弗炉以5 ℃/s 升温至450 ℃焙烧12 h.冷却后研磨得到样品.

以C6H15O3N(2,2,2-羟基三乙胺,简称TEA)为模板剂.室温下将4.7 mL TEA 和12.0 mL 钛酸丁酯依次加入烧杯形成凝胶,缓慢滴加16.0 mL 去离子水;将混合物放入烘箱100 ℃烘干2 h 后移入反应釜内150 ℃晶化12 h;之后以5 ℃/min 升温至450 ℃焙烧12 h.冷却后研磨得到样品.

以2-羟基丙烷-1,2,3-三羧酸(柠檬酸,简称CA)为模板剂.将0.96 g CA 颗粒加入120.0 mL 乙醇-水溶液中搅拌0.5 h,缓慢滴加60.0 mL 浓氨水并搅拌15 min,直至生成的白色悬浊物溶解.向悬浊液逐滴滴加18.0 mL 钛酸丁酯.过滤洗涤后,放入烘箱80 ℃烘干 1 h,转至马弗炉,以 5 ℃/min 升温至450 ℃焙烧4 h,冷却后研磨得到样品.

称取偏钒酸铵、偏钨酸铵(V、W 和Ti 摩尔比为1.5∶10∶100)溶于水中加热至65 ℃,加入将上述得到的粉末持续搅拌后120 ℃干燥;随后在马弗炉中以5 ℃/min 的升温速率升至350 ℃,焙烧2 h,冷却研磨得到样品.分别标记为样品1(以P123 为模板剂制备TiO2载体后负载钒基)、样品2(以TEA 为模板剂制备TiO2载体后负载钒基)、样品3(以CA 为模板剂制备TiO2载体后负载钒基).

1.2 催化剂的表征

利用X 射线衍射分析型号为Bruker AXS D8 分析 仪 进 行 检 测,采 用 Cu 靶,Kα 射 线(λ =0.154 06 nm),在40 kV、40 mA 的条件下扫描(2 θ 范围为10°~80°,步长0.02°).使用NOVA 4000 e 仪进行N2吸/脱附测试,采用BJH 算法计算样品比表面积.使用TESCAN GAIA3(SEM)场发射扫描电镜及高分辨透射电镜(TEM)JEM2100F 对催化剂形貌及结构扫描.采用岛津UV-Vis 3600 分光光度计及IRTracer-100 红外光谱进行表征.利用FineSorb 3010进行NH3-TPD 测试.氨气吸附过程:在100 ℃,5%体积分数的 NH3/He 气体下处理 45 min,空速30 mL/h,平衡气为氦气.接着以纯氦气排除未吸附的氨气(100 ℃,30 mL/min,2 h).氨气脱附过程:氦气氛围,升温速率 10 ℃/min,100~500 ℃流量为30 mL/min.催化剂的活性评价试验在石英微反应器中进行.石英微反应器的内径为10 mm,取0.2 mL 测试样品粉末放置在反应器中心.测试时,石英反应器竖直放置,由外部包裹反应器的电加热器进行温度控制与调节.设定反应温度条件为:以3 ℃/min 的升温速率、500 ℃为目标温度,从室温开始程序升温.反应气体经预混后从下端通入微反应器.通入的反应气体包含1 000×10-6的NO、1 000×10-6的NH3、6%的O2(标准状况下),以N2为平衡气,通入的气体流量为 100 mL/min(标准状况下)),空速(GHSV)为30 000 h-1.气体出口处的NO 气体浓度通过气体分析仪SHP8400 PMS 在线检测.

2 结果与讨论

2.1 XRD分析

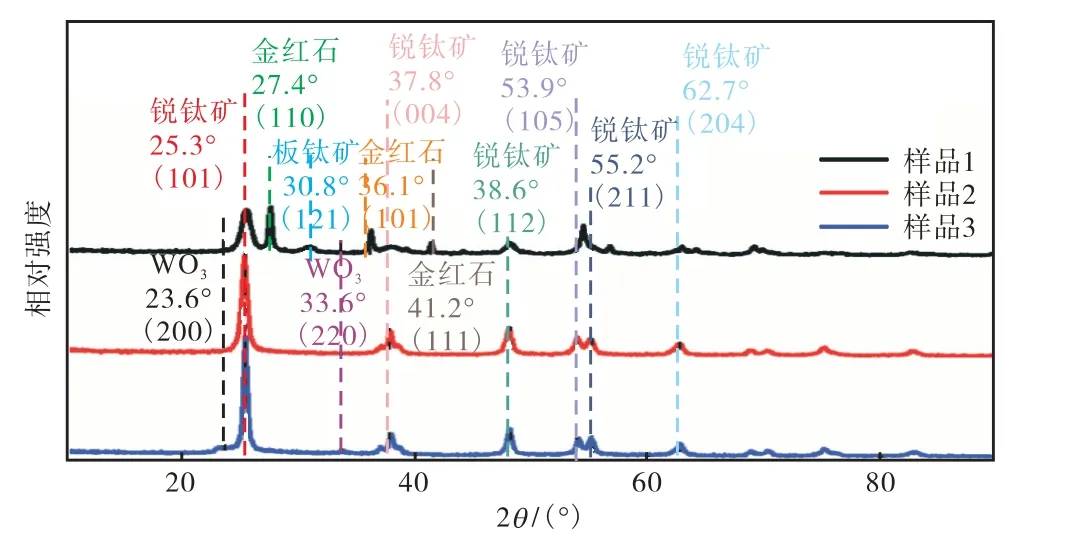

图1 为制备得到三种钒基催化剂的XRD 图谱,如图所示三种催化中载体TiO2的晶型各不相同:其中样品1 中晶型同时出现锐钛矿相(25.3°(101);38.6°(112);53.9°(105))和金红石相(27.4°(110);36.1°(101);41.2°(111))的混晶结构,而样品2 和样品3 的晶型以锐钛矿相为主,详细参数见表1.

图1 不同样品的XRD谱图Fig.1 XRD patterns of samples

结果表明,以不同模板剂对载体TiO2的生长过程进行干预后,影响了催化剂载体的晶型结构,由于P123 的大分子结构导向作用影响了晶粒的转晶温度,即孔壁长程有序的生长过程改变了孔壁的厚度,使其变得不均匀,进而使得转晶过程局部过快或变得缓慢.此外,根据谱图2 θ 在23°、24°和34°的特征峰表明WO3的存在,而钒氧化物(VO2和V2O5)的特征峰不明显是含量太少造成.

表1 TiO2各晶相含量和晶粒尺寸Tab.1 Crystallite concentration and size of TiO2

2.2 N2吸附脱附曲线分析

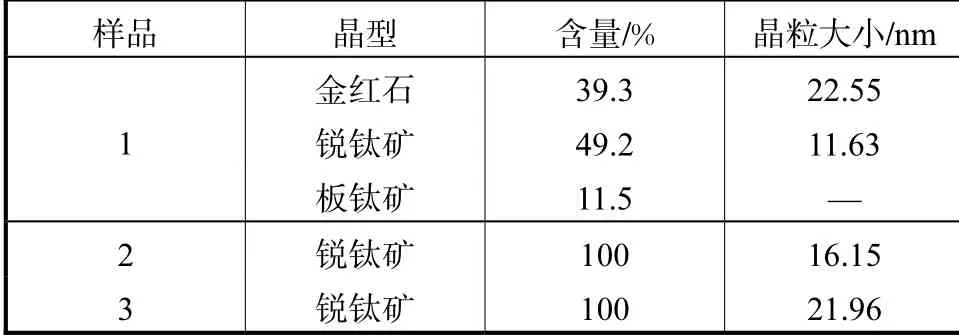

图2 不同样品的N2吸脱附曲线和孔径分布Fig.2 N2adsorption-desorption isotherms and pore size distributions of samples

图2 为3个样品的N2吸附脱附曲线和孔径分布图.样品1 和2 的吸附脱附曲线均为Ⅳ型曲线,滞后回环为H2 型,属于介孔结构;而样品3 的吸附脱附曲线类型为Ⅳ型曲线,滞后回环为H3 型,其开口的相对压力为0.83,属于狭缝型介孔结构.3 个样品的比表面积分别为80.6 m2/g、93.1 m2/g 和31.3 m2/g,孔容分别为0.224 cm3/g、0.262 cm3/g 和0.087 cm3/g,平均孔径分别为11.0 nm、12.1 nm 和7.7 nm.

结果表明,3 种催化剂最可几孔径均在10 nm 左右,但比表面积相差较大,以TEA 为模板剂制备得到的样品2 具有最大比表面积,样品1 略低,样品3最小;而样品1 和2 具有相近的孔径和孔容积,样品3 孔径和孔容积最小,说明在成孔过程中柠檬酸成孔能力最差.

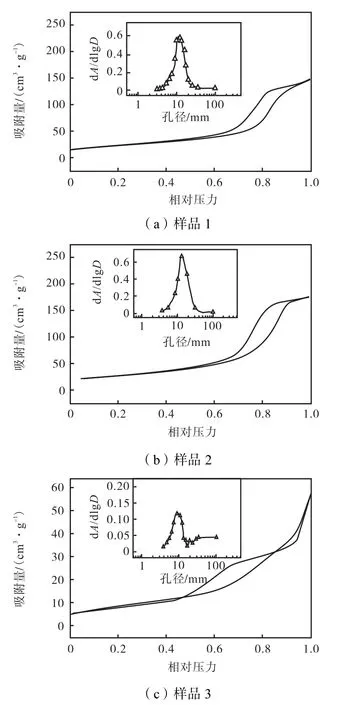

2.3 FT-IR分析

图3 为催化剂的傅里叶红外光谱图.从图中可以看出,3 种催化剂的官能团基本一致,表明物质基本没有发生变化,主要包括3 400 cm-1处的峰对应于与四价钒配位的—OH 基团,1 625 cm-1处的峰为吸附水分子的弯曲振动.同时1 440 cm-1处的特征峰为TiO2结合水分子形成的酸性位点[12].988 cm-1处的吸收峰对应于s(V4+=O)键的对称拉伸[13]或W=O 基团的价振动[14-15],两种基团的特征峰位置接近,可能部分重合.750 cm-1为中心的宽带对应ν(O—W—O)的拉伸[15].以上结果表明催化剂体系中W4O132-脱水后形成WO3,VO3-转化为VO2或V2O5存在于催化剂体系中.

图3 不同样品的红外图谱Fig.3 FT-IR patterns of samples

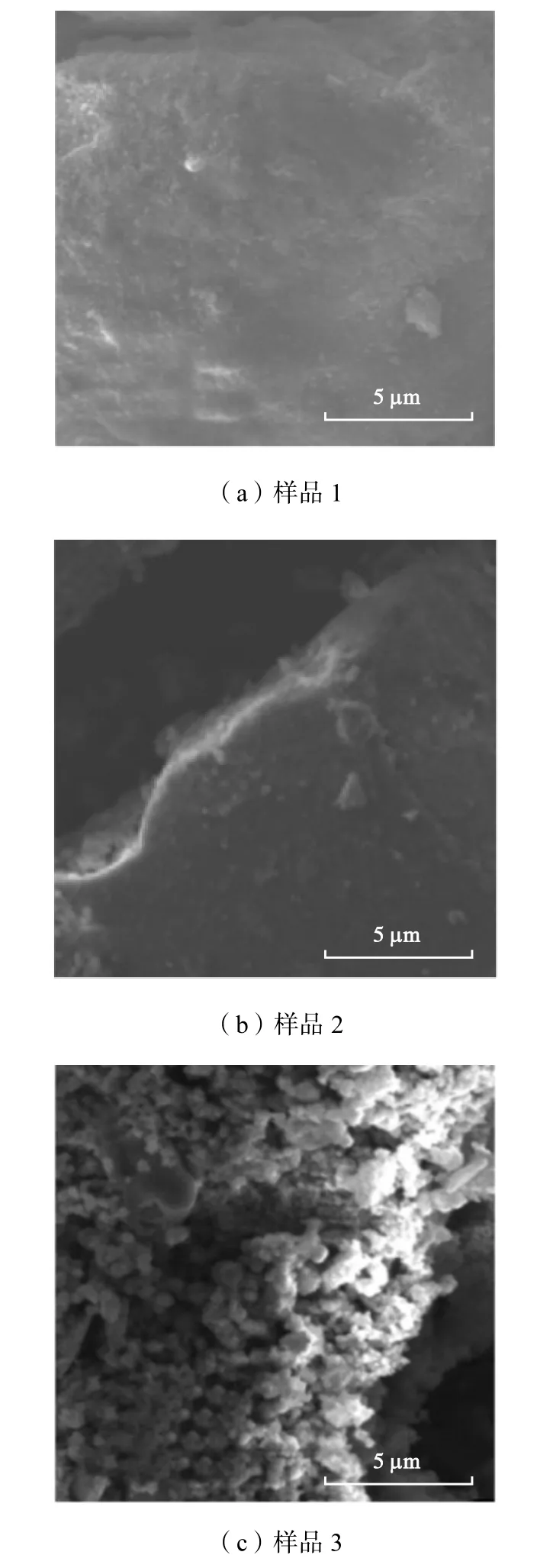

2.4 SEM/TEM分析

图4(a)~(c)为样品1、样品2 和样品3 的SEM照片.从图中可以看出,样品1 与样品2 表面较光滑,呈块状颗粒,但样品3 表面与上述二者差别明显,表面细小颗粒密布,构成弯曲不平沟壑,表面形成了微米级孔结构.造成3 种样品的不同表面形貌主要有以下原因:含有模板剂的TiO2凝胶体系在焙烧时,模板剂脱除过程中对表面产生主要影响.而以CA 为模板剂制备的样品3 颗粒表面出现的微米级大孔结构考虑是由于TiO2水解过程中保持明显的相界面.而氨水的使用调节了溶液的pH 值,进而影响了钛酸丁酯水解生成TiO2的过程,同时生成的气泡最终改变了TiO2的表面形貌.

图4 不同样品的SEM照片Fig.4 SEM pictures of samples

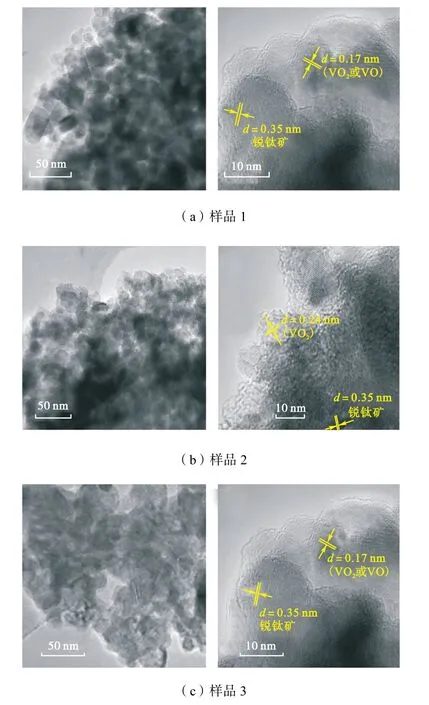

图5 为3 种催化剂的高分辨TEM 照片,其中晶体晶粒大多分布在15~50 nm,与XRD 表征结果的尺寸大小基本一致.而样品1 的TEM 照片显示出类似SBA-15 的二维六方结构(P3 mm 空间群)相近的微观有序介孔结构,但是孔道有序度不高.样品2 的孔道并不明显,推测为焙烧过程中部分孔壁坍塌造成.图中部分V 和W 的氧化物呈晶体,与锐钛矿和金红石TiO2的晶格结构能够通过TEM 分辨,但部分不规则颗粒没有明显晶格结构,这是由于负载物含量较少而呈非结晶态导致.

图5 不同样品的TEM照片Fig.5 TEM images of samples

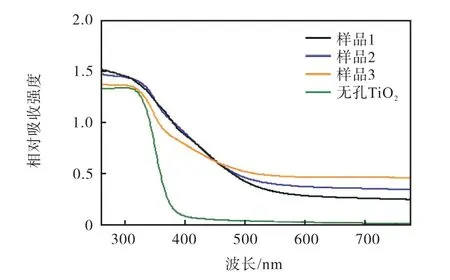

2.5 UV-Vis分析

图6 不同TiO2载体结构的催化剂UV-Vis 光谱图,与无孔TiO2的吸收曲线比较,可以明显看出3 种催化剂在380 nm 后的吸收明显增强,证明活性组分成功负载于载体之上.而使用不同的模板剂导致载体结构的不同,最终导致了钒氧化物在催化剂表面的分布不同.具体说,在350~500 nm 区间内,3 种催化剂的吸收曲线的斜率(钒氧化物的禁带宽度)发生明显的红移,说明钒氧化物在3 种催化剂中的存在状态和表面分布情况[16].样品1 与样品2 在该区间内基本一致,表明钒的存在价态一致且基本在TiO2表面结晶;而样品3 红移现象更明显,表明钒氧化物在催化剂表面分布量少.在大于500 nm 区间的吸收强度的变化可归因于钨氧化物的分布.

图6 不同样品的UV-Vis图谱Fig.6 UV-Vis patterns of samples

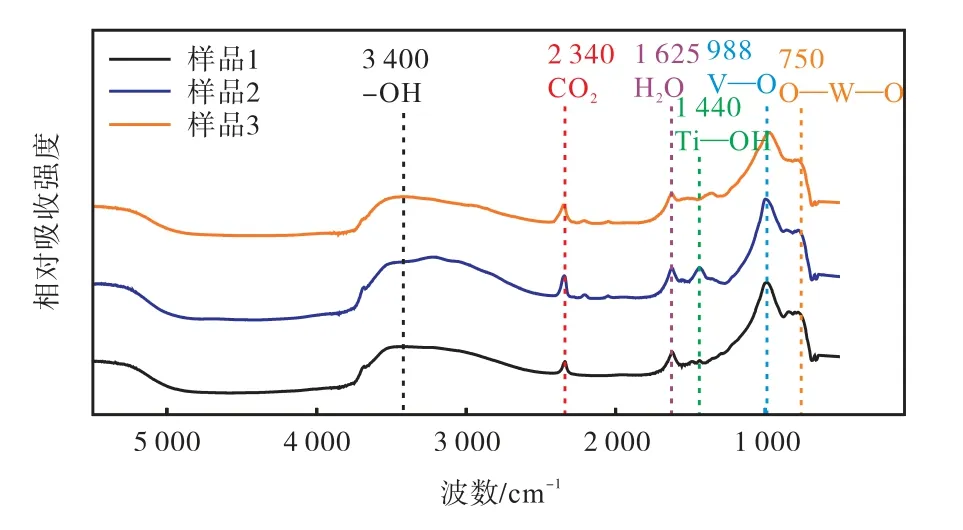

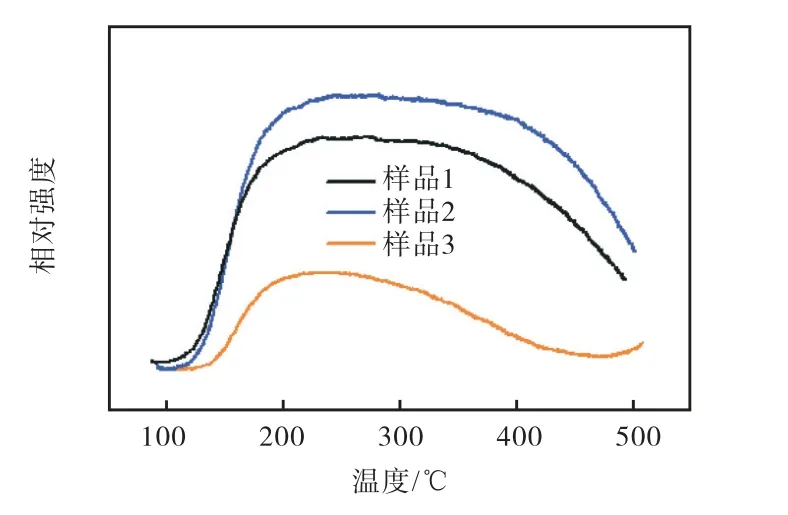

2.6 NH3-TPD 分析

图7 为3 种催化剂的NH3-TPD 曲线,如图所示,在100~500 ℃的温度范围内,3 条曲线全部呈单平台峰形,表明催化剂表面均具有丰富的酸性位,具有脱硝反应能力[17].3 条曲线从120 ℃开始均迅速升高,在温度达到约200 ℃时达到各自最高水平,说明催化剂中具有分布较宽的酸性中心.具体地,当温度高于180 ℃时,样品1、2 的NH3脱附TCD 信号保持在 高 水 平,在 180~250 ℃、260~330 ℃、340~500 ℃ 3 个范围内对应的酸性位点含量都较多,且两种材料在180~400 ℃内对NH3都有较强的吸附且不因温度变化而明显改变.而样品3 曲线呈现差异,虽然表现出220~400 ℃的温度范围内TPD 维持高水平但最大值不同,但响应曲线明显低于前两个样品,即样品2>样品1>样品3.该顺序反映了催化剂表面的酸性位的多少,即与氨基反应的能力.400 ℃后3 条TPD 曲线快速下降直至最大峰值的50%左右,说明当温度超过400 ℃后,所有样品的酸性位数量均快速减少,即催化剂表面吸附NH3能力减弱,最终在中高温区间导致催化剂的活性降低.

图7 不同样品的NH3-TPD 曲线Fig.7 NH3-TPD profiles of samples

2.7 催化剂脱硝效率评价

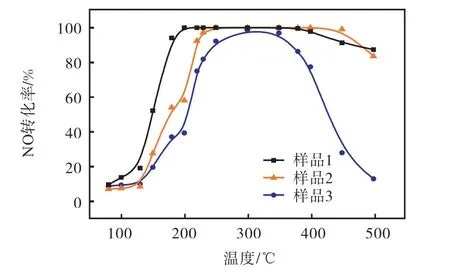

图8 分别为催化剂样品1、样品2 和样品3 的脱硝效率随温度变化曲线图.从图中可以看出,3 种催化剂在低温区间内100~200 ℃对温度的响应速度为:样品1>样品2>样品3;在中高温区间200~400 ℃,样品1 和样品2 均可达到100%完全转化;在中高温区间200~400 ℃内,样品1 和样品2 仍能保持很高的催化活性,均可以达到100%转化;在高温区间400 ℃以上,样品1 和样品2 的NO 转化率随温度升高而小幅度降低,分别降至86.3%和83.5%,而样品3 在350 ℃后NO 转化率降低至约13%,说明样品3 明显失活.结果表明:载体TiO2的结构参数明显影响了钒基催化剂的脱硝效率,3 种样品中以样品1为最优的钒基催化剂:低温区快速有效地达到最高脱硝效率,即NO 转化率实现100%,且可保持至400℃左右,随着温度升高,脱硝效率有所下降但NO 转化率保持在85%以上,表现出优异的脱硝活性.其次,以TEA 为模板剂的样品2 在低温区内反应速率略低,达到最高转化率时间相对较长,在中高温区表现出的脱硝活性与样品1 性能基本一致.而样品3脱硝活性最低,在接近300 ℃左右才实现最高转化率,但保持时间短,在高温区间,催化剂活性迅速下降至几乎失活状态.

图8 不同样品的NO转化率的响应曲线Fig.8 NO conversion curves of the samples

3 结论

(1) 采用3 种不同模板剂制备多孔TiO2载体,负载活性组分后,均保留介孔结构,但对催化剂的结构参数和脱硝活性影响较大.

(2) 具有混晶晶型的样品1(P123 为模板剂)比表面积和孔容积较高,表面光滑,表现出优异的脱硝活性,尤其是在低温区响应快,在200~400 ℃温度区间内可对NO 实现100%转化;以TEA 为模板剂的样品2,具有锐钛矿相,较高比表面积和孔容积,表面光滑,其脱硝活性也相对较好,可实现100%的NO转化率,但在低温区的响应略低于样品1 也可实现100%的NO 转化率.而样品3 由于较低的比表面积、孔容积等参数,以及弯曲沟壑状的不平整表面形貌,导致脱硝活性最低.

因此,虽然大量文献表明TiO2呈锐钛矿相具有较好的脱硝活性,但具有金红石相的混晶样品1 仍表现出优异的脱硝性能.而TiO2载体的高比表面积和孔容积有利于活性组分钒的负载和沉积;同时光滑平整的表面形貌更有利于钒氧化物的分布,催化剂中酸性位点丰富,因而提高了催化剂的脱硝反应活性.