基于CPFD 方法的气流床气化炉三维数值模拟

2021-04-20葛志红郭进军丁建平姜从斌

陈 伟,葛志红,周 泉,郭进军,丁建平,姜从斌

(航天长征化学工程股份有限公司,北京 101111)

在各种已经工业运行的煤气化技术中,气流床加压气化技术具有煤种适应性好、氧耗低、冷煤气效率高、设备寿命长等优势.国内先后引进过德士古[1]、壳牌Shell[2]、GSP[3]等气流床气化技术,而HT-L 航天炉[4]、清华炉[5]、华东理工大学四喷嘴炉[6]等国产气化技术也迅速发展.

在相关实验研究方面,已有学者利用热态实验台对气化炉中的流动和传热特性进行了研究[7-8],但由于实验炉与实际炉型的尺寸和运行条件的差异很大,所获得的相关结论一般不直接适用于工业级别的炉况,此外,加压热态试验炉的成本很高,并且在高温高压多相流环境中测量手段有限,使得实际工业级气化炉内全面的气固流动情况和准确的温度场数据很难获得.因此数值模拟研究是研究气化炉内流动与反应的常用方法.

目前已经有很多基于计算流体力学方法的对气化炉模型进行的模拟工作.20 世纪80、90 年代,就有Smoot 等[9-11]提出了PCGG 模型框架、Smith 等[12]和Fletcher[13]提出了PCGC-2 框架.近年来对湍流-颗粒流耦合一般采用颗粒云模型、欧拉双流体模型、DPM 模型以及DEM 模型,对湍流-化学反应耦合一般采用EBU 模型、PDF 模型以及EDC 模型等.文献[14]采用随机轨道模型和多组分简化的PDF 模型对两段式气化炉进行了三维数值模拟;吴玉新等[15-16]采用简化PDF 模型和DPM 模型对德士古水煤浆气化炉进行了模拟;毕大鹏等[17]采用简化PDF 模型和DPM 模型对GSP 干煤粉气化炉进行了模拟;文献[18]采用颗粒云模型和多组分PDF 模型对GE 水煤浆气化炉和两段炉进行模拟,并将结渣模型耦合到CFD 计算;Watanabe 等[19]采用改进EBU 模型对CRIEPI 两段气化炉进行三维模拟;许建良等[20]采用DPM 模型和EDC 模型对GSP 气化炉进行二维模拟;林高平[21]采用双流体法模拟德士古气化炉冷态流场流动特性;此外,Fletcher 等[22-23]做了生物质气化模拟的相关工作,也给气流床气化炉的模拟研究提供了借鉴.

气化炉内的湍流-颗粒流耦合和湍流-化学反应的耦合对于模拟结果的准确性有重要影响,但目前CFD 方法中的相关模型都存在一些局限性:欧拉双流体模型将颗粒拟流体化,使得颗粒一定程度上失去了颗粒特征;DPM 离散相模型仅限于低颗粒浓度体系,并且忽略了颗粒间的相互作用;DEM 模型则真实跟踪每一个颗粒的运动,使得计算颗粒量受到计算速度的制约,无法计算工业尺度中数以亿计的颗粒量.因此,本文使用了基于计算颗粒流体力学(CPFD)理论[24-25],CPFD 方法与经典计算流体力学不同之处在于,它是基于MP-PIC 方法[26-27],能适用于从稀疏到浓密的颗粒体积分数变化;既考虑了真实颗粒与流体不同的运动特性,又避免了极耗时间的颗粒接触检索,采用成熟的颗粒动力学理论计算颗粒间作用.同时,CPFD 方法提出了“计算颗粒”概念.“计算颗粒”是基于拉格朗日法基本的“流体微团”的概念,拓展到颗粒相而形成的“颗粒微团”.在一个“计算颗粒”之中包含了若干个具有相同的物理性质、运动特性及反应特性的真实颗粒.CPFD 方法基于这一概念可以模拟多达1016数量级的颗粒流动.如今CPFD 模拟方法已经被Barracuda 商业软件应用.

目前各个领域的关于Barracuda 的应用基本上大多集中于流化床锅炉和一些化工反应器的数值模拟:Wang 等[28-29]对冷态CFB 试验台进行了CPFD 数值模拟;Zhang 等[30]对循环流化床锅炉进行了不同流型下的CPFD 模拟;Chen 等[31]用CPFD 方法对CFB 提升管在不同边界条件下的流动情况进行了模拟;Snider 等[32]用改进的CPFD 方法模拟了三维热态流化床气化炉,分析了流化-温度-反应之间的关系;Abbasi 等[33]用CPFD 方法对一个快速流态床的煤气化过程进行了计算;张瑞卿等[34]利用Barracuda 软件对一台20 MW 工业示范CFB 锅炉进行了全面的热态模拟;谢俊等[35]利用MP-PIC 方法,对常压条件下流化床气化炉进行了数值模拟.然而,目前CPFD 方法用于高压气流床工业级气化炉的研究则较少,因此,验证利用CPFD 手段设计和预测气流床气化炉中气固流动和反应过程的可行性很有必要.

1 数学模型

CPFD 方法采用了欧拉-拉格朗日法求解颗粒和流体的三维运动.它将流体作为连续介质,用Navier-Stokes 方程来描述,离散的颗粒相则用MP-PIC 数值方法来计算,流体相与颗粒相均在同一个求解器中计算.为提高计算效率,将具有相同属性的颗粒进行打包处理,形成计算颗粒,并且在欧拉体系和拉格朗日体系下进行不断切换,通过相间插值算子将颗粒信息映射到欧拉体系,运用颗粒应力方程在欧拉体系下计算颗粒间作用,在欧拉体系下计算曳力并映射回拉格朗日体系,在拉格朗日体系下求解计算颗粒的运动.

1.1 气相控制方程

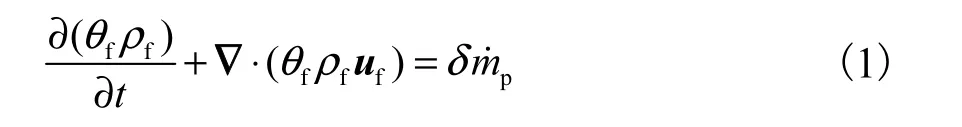

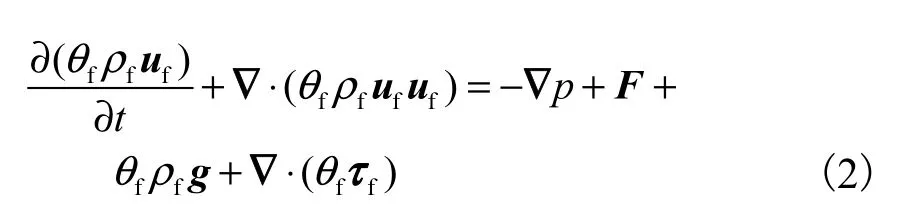

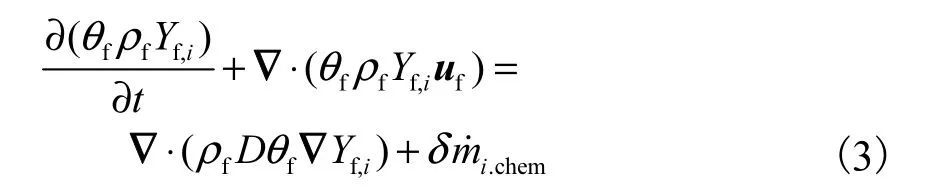

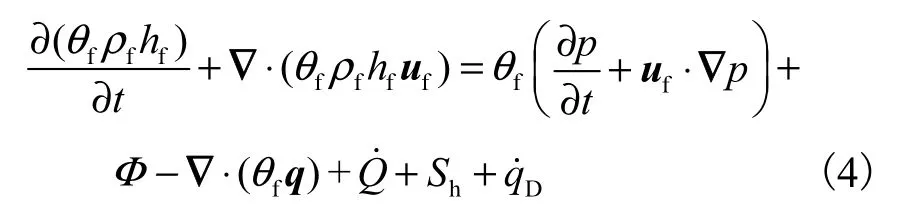

气相的控制方程基于欧拉算法,如式(1)至式(4)所示.

气相质量守恒方程为

式中:θf为气相体积分数;uf为流体速度矢量;ρf为流体密度;为单位体积内气相质量反应生成率,由式(10)表示.

气相动量守恒方程为

式中:p 为气相压力;F 由式(11)给出,为相间作用力;g 为重力加速度;τf为流体应力张量.

气相组分输运方程为

式中:Yf,i为气相中各组分质量分数;D 为湍流质量扩散率;为各气相组分的质量源项.

气相能量守恒方程为

式中:hf为气相焓值;Φ为黏性耗散;为能量源项;Sh为从相间传热,由式(12)给出;为焓扩散项;q 为气相热流密度.

1.2 颗粒相控制方程

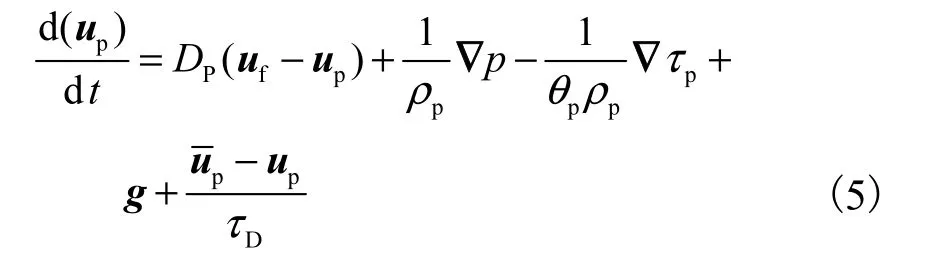

颗粒相方程基于拉格朗日算法,如式(5)至式(7)所示.

颗粒加速度方程:

式中:up为颗粒速度;θp为颗粒相质量分数,由式(8)表示;ρp为颗粒真密度;PD 为相间曳力系数;τp为颗粒接触应力;τD为颗粒碰撞阻尼时间[36].

颗粒运动方程:

式中,xp为颗粒的空间位置.

对于颗粒的能量方程,基于表面反应模型,反应只发生在颗粒表面,假设颗粒内部温度是均匀的.

颗粒能量方程:

式中:CV为颗粒比热;pT 为颗粒温度;dp为颗粒粒径;Nuf,p为相间传热的努塞尔数;λf为气相导热率.

1.3 相间相互作用控制方程

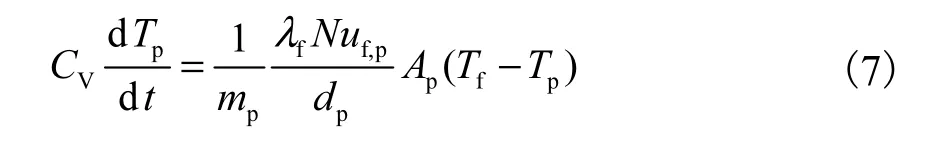

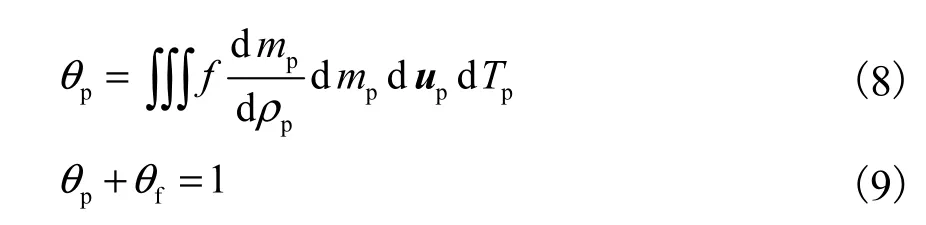

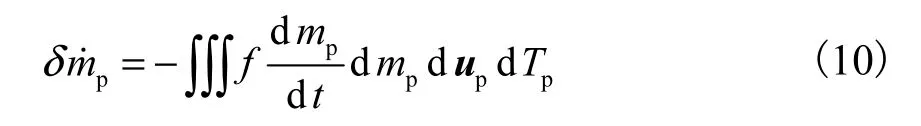

相间相互作用的控制方程如式(8)至式(16)所示.

体积分数方程为

式中:f 为概率密度函数;θp为颗粒相体积分数;θf为气相体积分数.

相间质量源项方程:

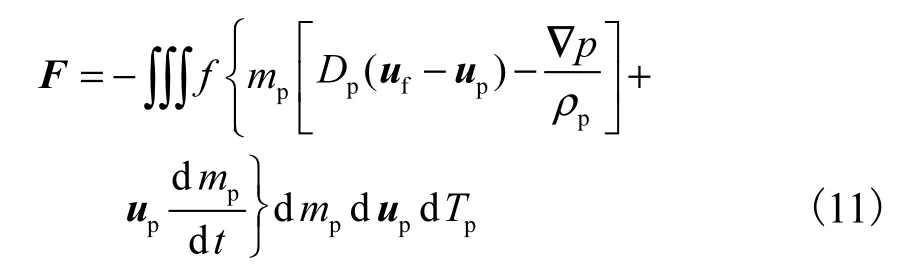

相间作用力方程:

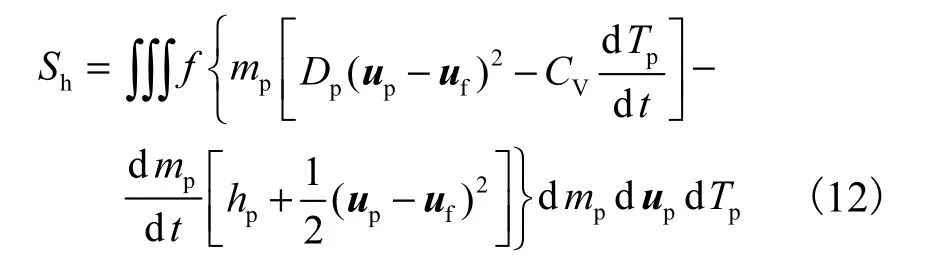

相间传热方程:

式中:hp为颗粒的焓.

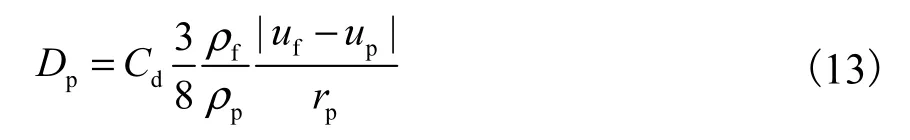

相间曳力系数Dp为

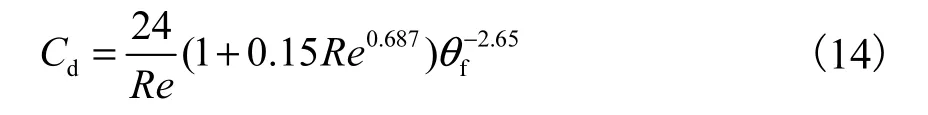

式中:Cd由Wen-Yu 模型确定.Re <1 000 时:

Re ≥1 000 时:

式中:μf为流体黏度.

2 模拟对象与参数设置

2.1 反应动力学参数

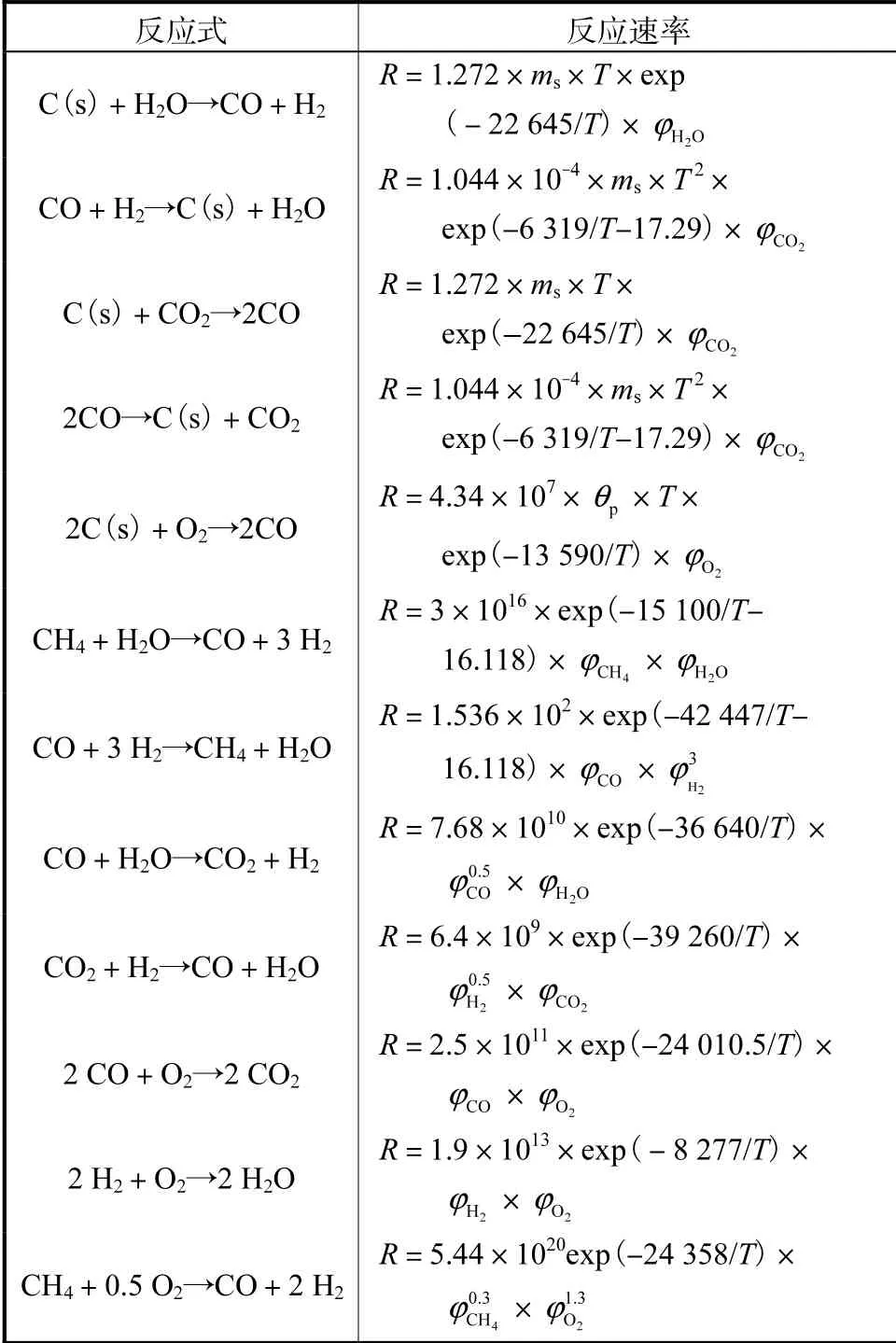

为了提高计算效率,在计算中将气化机理简化为表1 中的反应.挥发分中忽略微量S 元素,挥发产物有CH4、CO、CO2、H2和N2共5 种气体,其具体组成由煤质分析结合平衡计算得到.表1 中的反应模型和速率参数均基于煤气化反应研究相关文献得到,详见文献[37-40].

2.2 几何结构与运行参数

本文以某工厂实际运行的HT-L 气化炉为研究对象,建模区域为气化炉本体从烧嘴入口至排渣口.HT-L 气化炉为顶置式单喷嘴干煤粉进料,采用盘管式水冷壁保护炉体外壳.烧嘴采用双通道形式,与炉膛组成气固两相同轴受限射流流场,气化剂(氧气蒸汽)经内环旋流片加旋后,在喷嘴出口形成强旋流场,二氧化碳携带的煤粉经粉煤管输送后与带旋流的气化剂在喷嘴出口充分混合,炉膛区域气化炉结构如图1 所示.采用笛卡尔方法划分网格,考虑到计算速度和结果准确性等综合因素,加密头部烧嘴喷射区和中心射流区域,划分计算网格数为约38 万.

表1 化学反应动力学速率Tab.1 Kinetic rate of chemical reaction

图1 气化炉示意Fig.1 Schematic of the gasifier

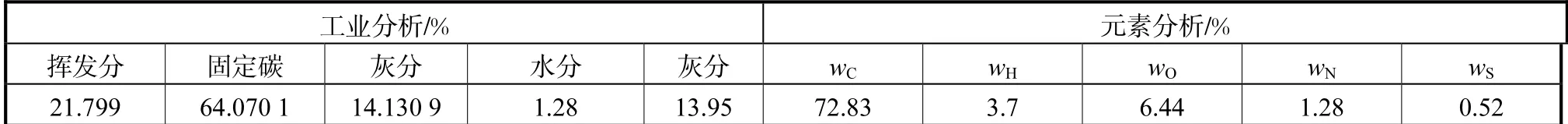

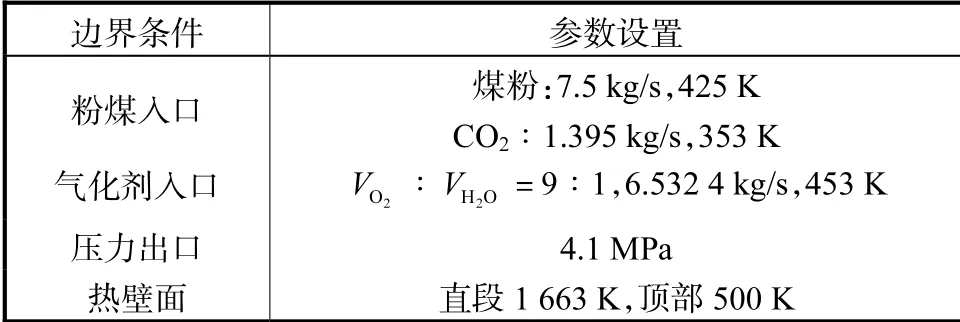

表2 为工业现场煤质分析结果.操作压力4.1 MPa.边界条件设置见表3.通过平衡计算反推结渣层的内壁温度后设定热壁面,其他条件均来自该台航天炉工程参数.

表2 煤质数据Tab.2 Properties of coal

表3 边界条件Tab.3 Boundary conditions

3 模拟结果与讨论

气化炉烧嘴入口是气化反应源头,气化剂和煤粉以何种状态进入气化炉会直接影响反应器内反应性能.气化剂入口的速度方向和煤粉颗粒在入口处的分布状态会直接影响气固混合过程,所以研究气化剂和粉煤入射状态如何影响气化炉性能很有必要.

本文对比了3 组工况,工况1 为工厂实际运行工况(旋流,粉煤进料均匀),用于验证模型的适用性;工况2 中将气化剂通道改为无旋流角的直流结构(粉煤进料均匀),以探讨直流烧嘴与旋流烧嘴的不同;工况3 中为直流烧嘴,且将煤粉的环形入口堵塞1/4,使煤粉不均匀射入炉膛中,用以判断入口煤粉颗粒入射均匀性的影响;其他条件3 组工况完全相同.

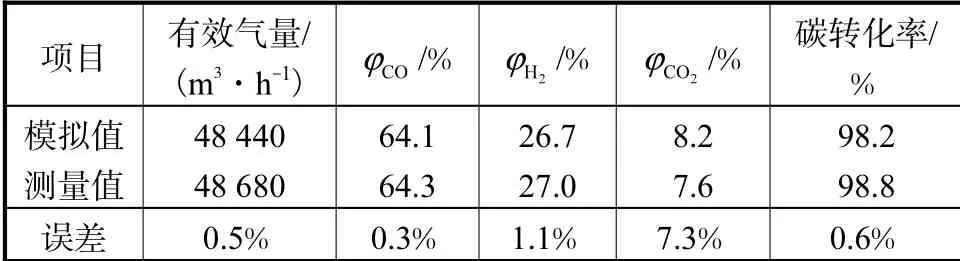

3.1 模型验证

根据Barracuda 计算得到的气化炉出口合成气组成、温度、颗粒停留时间及碳转化率等,将工况1 计算结果与实际气化炉工艺参数进行了对比,由表4 可见,计算结果与工程运行结果吻合较好,误差主要由壁面散热、动力学参数和简化的反应方程导致.几种主要组分的模拟结果与实测工艺参数相符,计算与实测的差异都在8%以内,表明该模型适用于气流床气化炉的模拟.

表4 气化炉模拟值与实际测量值对比Tab.4 Comparison between simulated and measured values

3.2 炉内颗粒流动分析

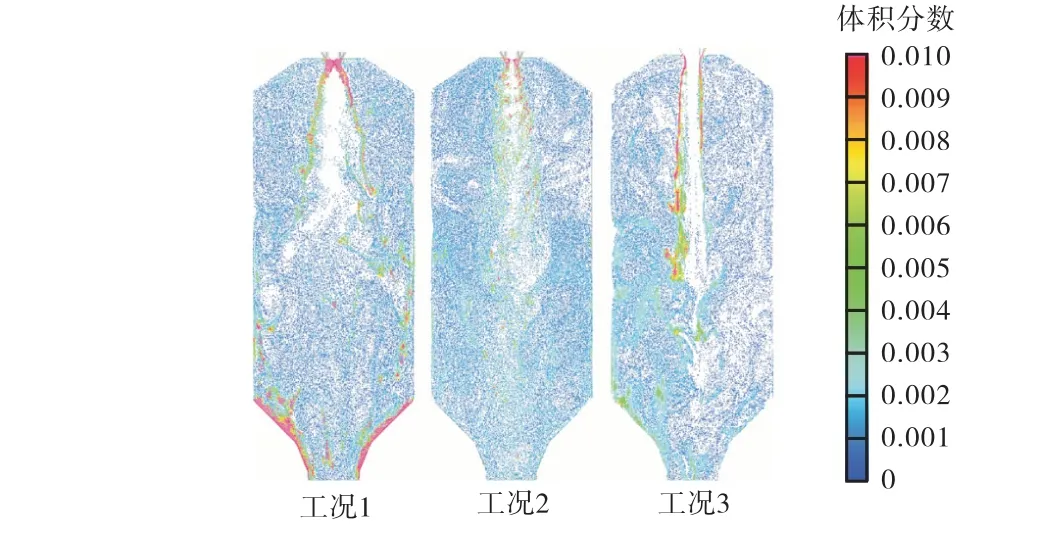

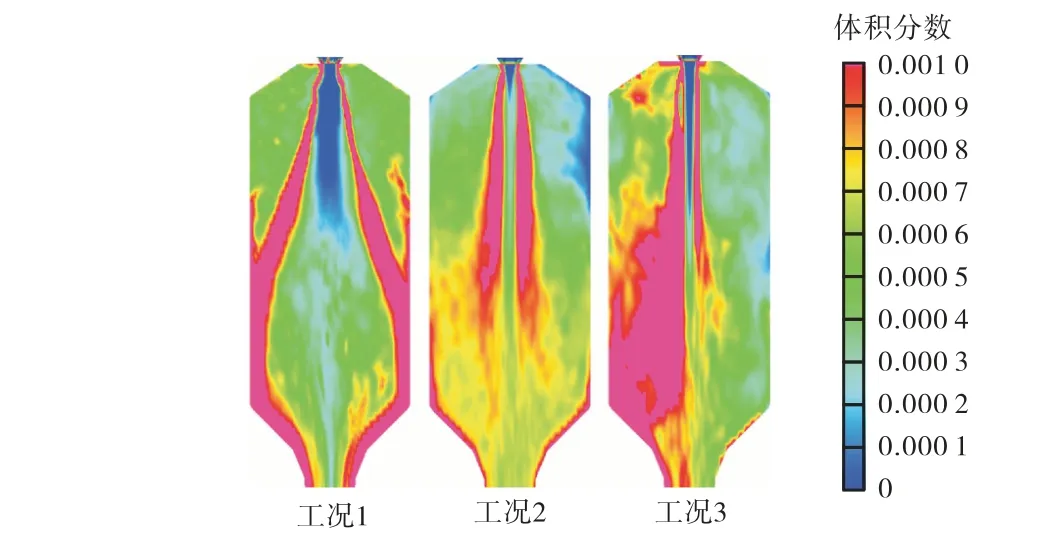

从图2 和图3 煤粉颗粒体积分数分布图可以看出,3 个工况的喷射气流核心处几乎都没有固体颗粒,形成了环状的流动状态,这是由于在形成燃烧火焰后,因为气体温度的急剧升高和水分、挥发分的释放,在核心处有明显的气体膨胀及加速,以及中心的高速的气化剂流,阻止了煤粉颗粒向中心的聚集.工况1 由于旋流的作用,煤粉颗粒跟随气化剂旋转散开,这样使得更多颗粒接触壁面,促使气化炉更易挂渣.工况2 由于气化剂没有旋流,颗粒扩散不明显,容易造成短路现象.工况3 气化炉由于煤粉入口有1/4 面积堵塞,炉膛内煤粉颗粒分布明显不均,无煤粉射入的烧嘴入口方向壁面处颗粒较少,导致挂渣困难甚至偏烧.

图2 瞬时颗粒体积分数分布Fig.2 Distribution of transient particle volume fraction

图3 时均颗粒体积分数分布Fig.3 Distribution of time average particle volume fraction

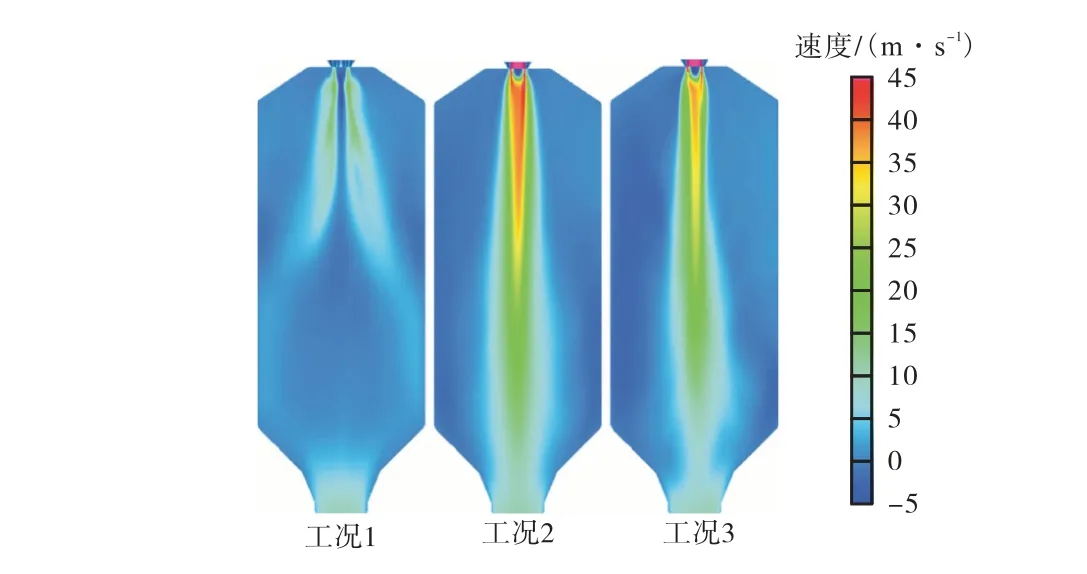

图4 为炉内气体时均轴向速度分布云图,工况1轴向速度明显低于工况2 和3,这是由于旋流使得其速度的径向和切向分量较大,轴向速度减小.可以看出,工况1 由于旋流气体形成了锥形环状的高速区,锥形内部和外部皆为回流区.而工况2 与工况3 在中心轴线处形成了一个高速区,周围存在一定的回流.

图4 轴向速度分布Fig.4 Distribution of axial velocity

3.3 温度及反应特性分析

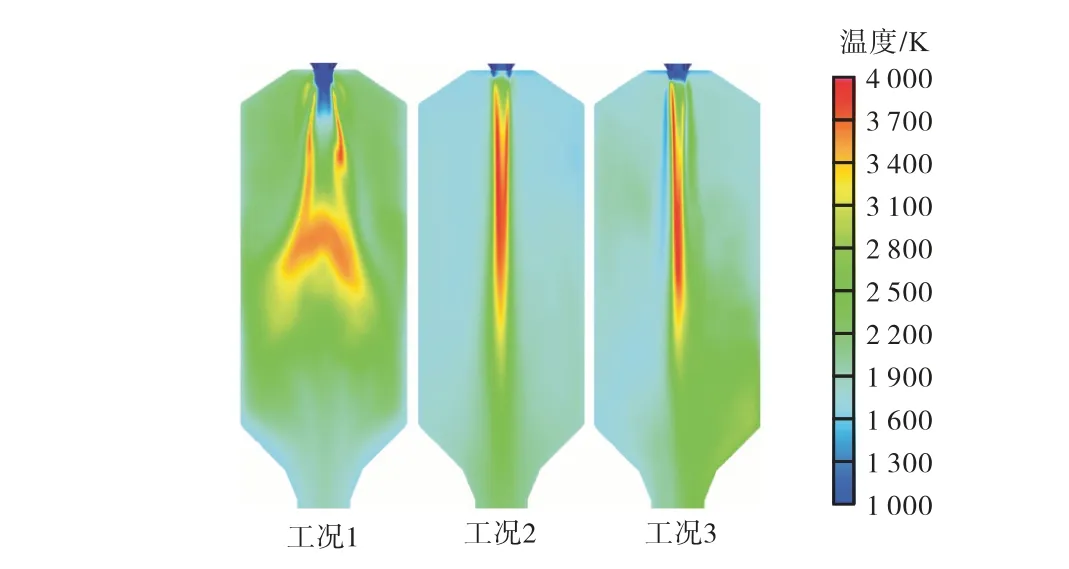

图5 为气化炉内气体时均温度分布云图,可以看出,3 个工况喷嘴下方形成了明显不同的火焰形态.若以3 000 K 计算,则无旋流时火焰高温区在中轴线处,可延伸至喷嘴下方4 m 处;带旋流时火焰为喇叭形,可延伸至喷嘴下方3 m 处;若1/4 粉煤喷口堵塞,则容易偏烧,堵塞一侧煤粉颗粒浓度低,氧煤比高,所以堵塞一侧参与气化反应的颗粒浓度少,吸热少,故堵塞一侧温度较高.

图5 炉膛温度分布Fig.5 Distribution of temperature in the furnace

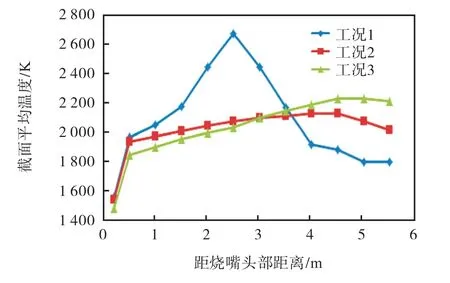

图6 为气化炉内不同炉膛高度的平均温度的变化情况,可以看出不同工况炉膛内的反应特点.由于工况1 烧嘴有一定角度的旋流,煤粉扩散角大,煤粉与气化剂混合更加充分,在炉膛上半段燃烧放热反应进行更加快速,所以升温迅速,在后半段主要以气化吸热反应为主,所以工况1 中从烧嘴往下温度先升高后减小.工况2 和工况3 中由于无旋流角,故煤粉扩张角小,燃烧反应进行的速度比工况1 慢,所以前半段温度比工况1 低,而后段气化反应段较短,气化反应不够充分,所以后半段温度比工况1 高.

图6 温度沿炉膛高度的变化Fig.6 Temperature along the height of the gasifier

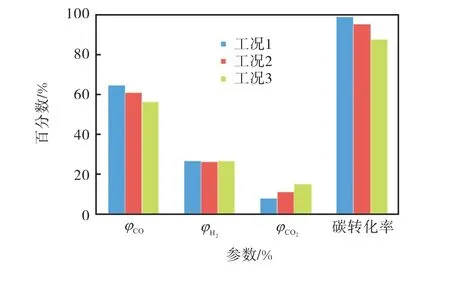

图7 为出口合成气成分和碳转化率的计算值,可以看出工况1 出口合成气CO 含量最高,其次为工况2,CO 含量最低的为工况3;而CO2含量则是工况3最高,工况1 最低;出口碳转化率的统计数据来看,工况1 转化率最高,工况2 其次,工况3 碳转化率最低.这说明了烧嘴旋流结构的存在可以促进煤与氧的混合程度,从而使前期煤的燃烧反应更加充分与迅速,给后半段的气化反应留出了充分的时间与空间,从而提高了碳转化率,而工况3 与工况2 相比,由于烧嘴封堵1/4 的区域,使得煤粉入射不均匀,煤与氧的混合更差,所以碳转化率最低.

图7 出口合成气成分和碳转化率Fig.7 Syngas composition at the outlet and carbon conversion

3.4 结渣分析

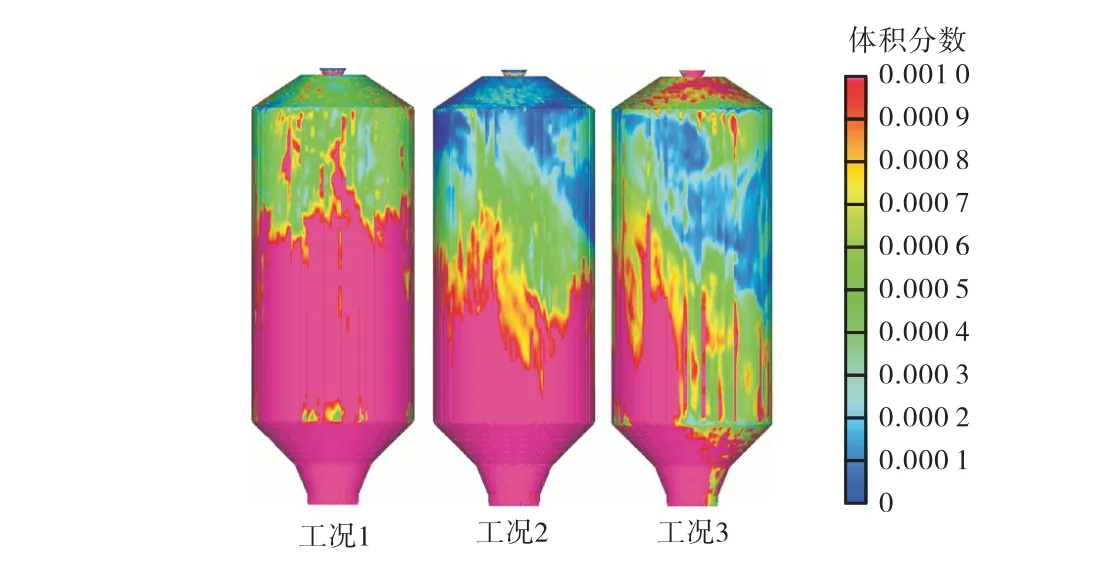

图8 为气化炉壁面处时均颗粒体积分数分布,可用以表征煤粉颗粒可能在壁面发生的结渣情况.可见,在底部区域,出口锥面会聚集较多的下落颗粒,因此易于结渣.而在竖直炉壁部分,旋流能够在外围区域形成较强的径向流动,故比直喷工况更容易形成渣层,根据航天炉“以渣抗渣”的设计思想,渣层有助于保护壁面不被高温烧蚀,保证气化炉安全运行,所以旋流工况可实现更好的炉壁挂渣.而粉煤口堵塞情况下,入口煤粉的入射不均导致了周向渣层分布不均匀,导致一些区域渣层薄或者不能形成渣层,则不能很好地保护炉壁,可能会导致炉壁超温等问题.

图8 壁面处颗粒体积分数分布Fig.8 Distribution of particle volume fraction of the wall

4 结论

(1) CPFD 方法可以较好地模拟气化炉内的流动与反应过程,模拟结果与工业实测数据较为吻合.

(2) 煤与氧的混合过程是影响气化反应进程的重要因素,加强气固混合可以有效提高气化效率.

(3) 烧嘴带一定角度的旋流可以促进气固混合,改变炉内流场与温度场分布,缩短火焰长度,增加停留时间,提高气化炉挂渣性能,保证气化炉安全运行.

(4) 粉煤口堵塞入射不均,会给气化炉运行带来不利影响,甚至会造成偏烧,导致炉膛壁面局部温度升高;也会使氧煤不能反应充分,碳转化率降低,有效气成分减少,CO2含量增多;而且粉煤喷射不均会造成挂渣不均匀,不利于气化炉安全运行.