生物质湍动流化床气化特性分析

2021-04-20赵延兵丛堃李清海张衍国

赵延兵, 丛堃 林,张 凝,李清海,张衍国

(1.北京一亚高科能源科技有限公司,北京 100085;2.清华大学能源与动力工程系,北京 100084)

我国生物质资源丰富,发展生物质能源潜力优势巨大[1].据统计,我国每年可开发木质能源约3.5 亿吨,可替代标煤2 亿吨;农作物秸秆理论资源量9.95亿吨,可收集资源量8.29 亿吨,可代替标煤约3.5 亿吨[2].然而,我国农、林生物质资源的利用效率和技术手段方面与发达国家还有着一定的差距[3].

现阶段,我国生物质资源的主要利用方式为直接燃烧、物化转换和生化转换,根据生物质高挥发分的特性,物化转换中的气化技术是生物质资源转化利用的有效方式之一[4].根据物料在反应器内的相对状态可将气化技术分为:固定床、流化床和气流床气化技术.其中,固定床气化原料要求较高,需为块状原料,且燃气中焦油含量较高,净化难度较大;气流床气化炉一般为纯氧/富氧加压气化,投资成本较大,原料预处理要求较高,运行成本高,且适宜大规模运行,与生物质分布式特点相悖.流化床气化炉以其气化效率高、原料适应性强、污染物排放少、投资相对较少、可分布式布置等特点而受到国内外学者的关注.

近些年,国内外学者针对生物质流化床气化技术开展了大量的研究工作.奥地利维也纳工业大学Priyanka 等[5]开发出了鼓泡流化床和快速流化床联用的生物质双流化床,已用于工业生产;日本横滨市石川岛播磨重工业有限公司Murakami 等[6]提出的以鼓泡流化床作为气化炉双床气化技术等.国内方面,华北电力大学杨建蒙等[7]针对鼓泡流化床进行了系统研究;哈尔滨工程大学董芃[8]针对复合式低倍率外循环流化床进行了系统研究,中国科学院过程研究所Xu 等[9]开发出了两段式双流化床反应系统等.

目前,生物质流化床气化技术中多以鼓泡流化床、循环流化床为基础.针对气化燃气中焦油、飞灰含量高的问题多采用单床分级气化或多床耦合的方式进行优化[10],关于流化床炉型改进方面的研究鲜有报道.本文采用北京一亚高科能源科技有限公司自主研发的“变截面”式湍动流化床气化炉,系统研究了不同空气当量比、粒径条件下玉米秸秆湍动流化床的气化特性及气化燃气中焦油、飞灰含量的影响,为工业化放大提供基础数据支撑.

1 试验材料和方法

1.1 试验原料

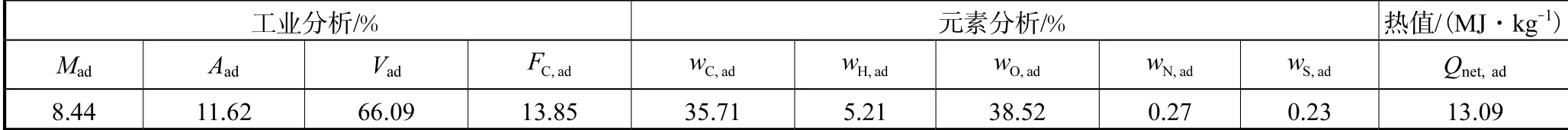

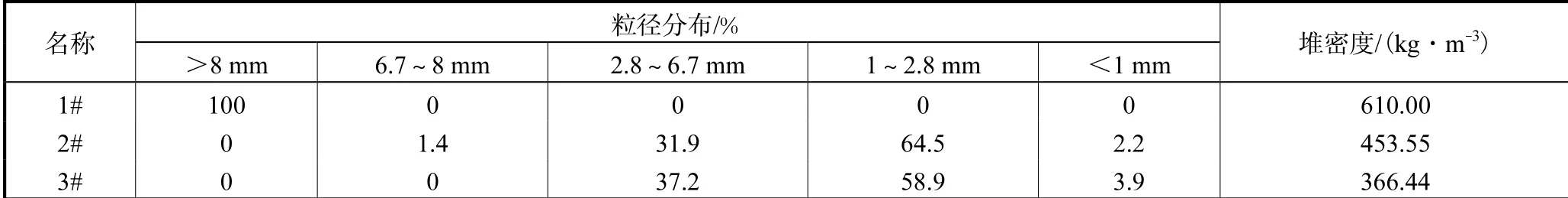

试验原料为购置于山东博禾新能源科技有限公司的玉米秸秆颗粒,工业分析、元素分析及热值见表1.将玉米秸秆颗粒通过破碎机分为3 种粒径(不破碎、一级破碎、两级破碎),分别命名为1#、2#、3#,3种粒径玉米秸秆原料粒径分布和堆密度见表2.

表1 玉米秸秆颗粒工业分析、元素分析和热值Tab.1 Proximate analysis,ultimate analysis and heat value of corn straw particles

表2 原料粒径分布和堆密度Tab.2 Particle size distribution and bulk density of raw materials

1.2 试验装置

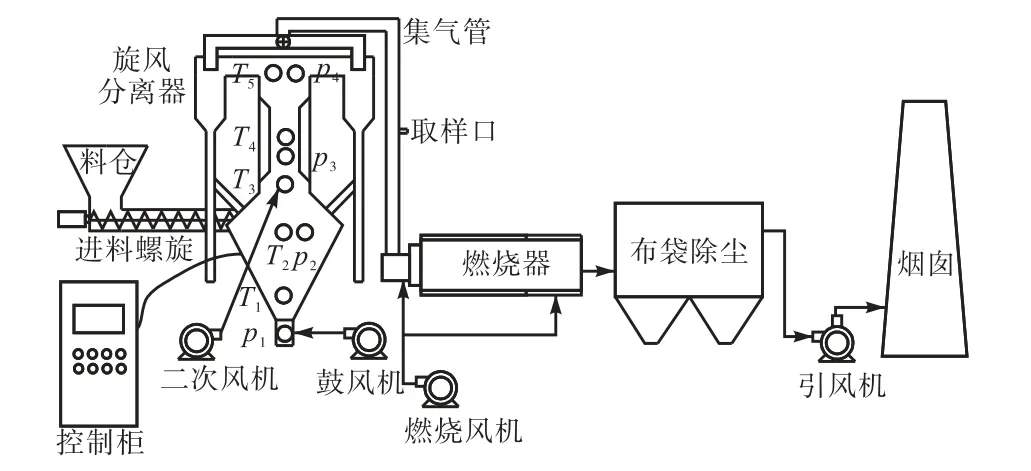

湍动流化床气化系统流程如图1 所示.湍动流化床气化炉由进料系统、湍动流化床气化反应系统、烟风系统、烟气净化系统、取样分析系统、控制系统组成.湍动流化床气化炉设计能力为75 kg/h,气化炉炉体高4 500 mm,密相区为两头大、中间小的变截面式设计,炉膛密相区底部内径150 mm,最大横截面积位置内径600 mm,稀相区内径350 mm;炉膛为绝热炉膛,以粒径≤1 mm 河砂作为床料.在炉膛风室、炉膛密相区、炉膛稀相区,炉膛出口分别设置压力测点,依次为p1、p2、p3、p4;在炉膛密相区、炉膛横截面最大位置、炉膛进料口、炉膛稀相区、炉膛出口位置分别设置温度测点,依次为T1、T2、T3、T4、T5.运行过程中,料仓内物料经进料螺旋输送至炉膛内,发生气化反应;气化燃气经旋风分离器除尘处理后,通过集气管汇合输送至燃烧器进行燃烧处理,燃烧后烟气经冷却处理后,通过布袋除尘器进行精除尘,最后由烟囱排出.

图1 湍动流化床气化焚烧系统示意Fig.1 Schematic of turbulent fluidized bed gasification combustion system

1.3 试验方法

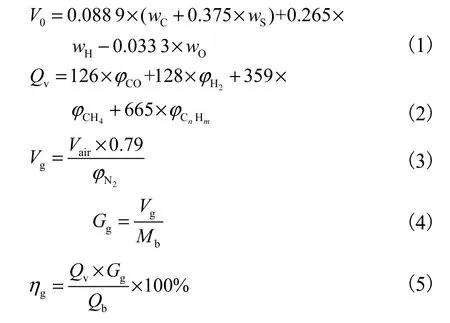

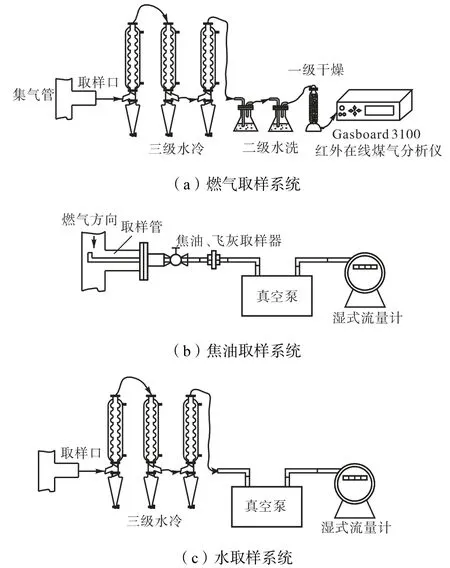

本文主要研究不同空气当量比(RE,原料气化反应空气供给量与理论完全燃烧需氧量之比)、不同粒径条件下玉米秸秆湍动流化床的气化特性.其中,气化燃气中CO、H2、CH4、CnHm、CO2和O2的体积分数由Gasboard 3100 红外在线煤气分析仪直接测得,N2体积分数由差值法计算得出.气化燃气产气量通过N2守恒计算,水产量通过气体该温度下的饱和水量和冷凝系统凝结水之和计算,焦油及飞灰含量根据《GB/T 12208—2008 人工煤气组分与杂质含量测定方法》进行测定.试验过程中,各参数指标计算参照式(1)~式(6)[11-14],取样系统示意如图2 所示.

图2 取样系统示意Fig.2 Schematic of sampling system

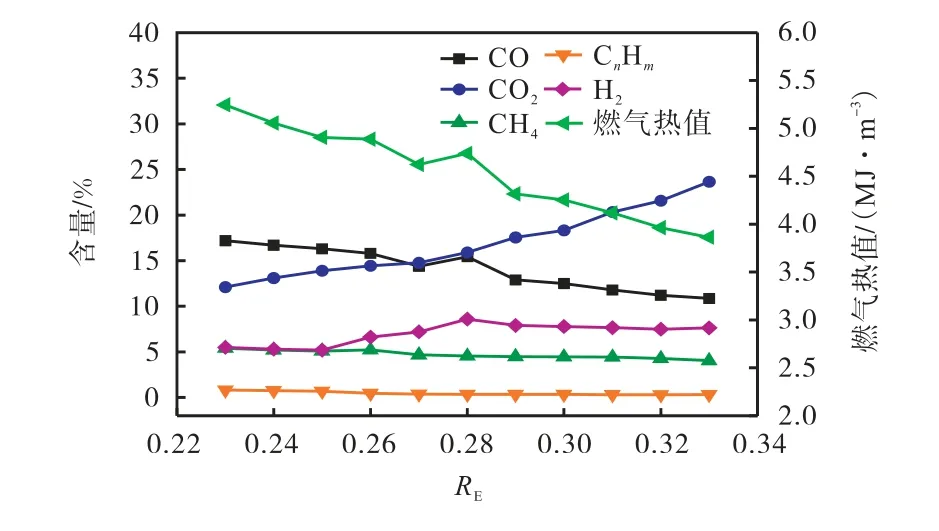

式中:V0为原料完全燃烧的理论空气量,m3;wC、wH、wO、wS分别为原料中各元素的质量分数(应用基),%;Qv为气化燃气低位发热量,kJ/m3;φCO、、为气化燃气中各成分含量,%;其中为气化燃气中C2、C3烃类总和;Vg为稳定工况下一定时间内气化产气量,m3/h;Vair为稳定工况下一定时间内空气进量,m3/h;φN2为气化燃气中N2含量,%;Gg为单位质量原料产气量,m3/kg;Mb为稳定工况下一定时间内气化消耗原料量,k g/h;ηg为冷煤气效率,%;Qb为入炉原料低位发热量,MJ/kg;ηc为碳转化率,%;Mc为原料中碳的质量分数,%.

2 结果与分析

2.1 空气当量比对气化参数的影响

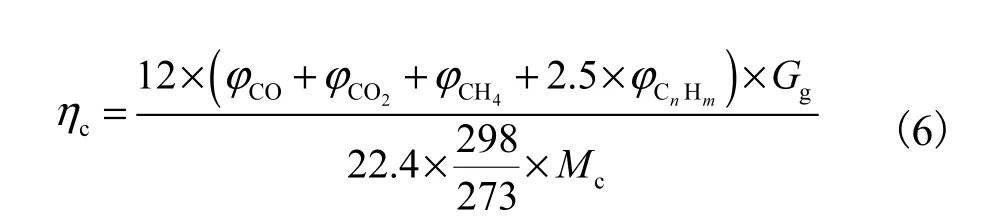

针对1#玉米秸秆颗粒进行气化试验,炉膛温度与RE关系见图3.由图3 可知,在0.23~0.33 区间内,随着RE的增加炉膛温度整体呈升高趋势,RE在0.23~0.26 区间,温度T2呈先增后减趋势,并于RE=0.24 时为较高值;升温速率(斜率)呈先升高后降低趋势,于RE在0.28~0.30 区间处于较高水平;炉膛稀相区温度、密相区温度和最大横截面温度关系为:T4>T2>T1.

图3 RE对炉膛温度的影响Fig.3 Effect of REon furnace temperature

低RE工况,原料中燃烧份额较低,气化反应不完全,炉膛内部整体温度呈较低水平.此时,通入的气化空气部分用于气化反应,剩余部分进入横截面位置参与燃烧反应,导致炉膛最大横截面温度T2升高;当RE=0.25 时,密相区温度T1达到700 ℃以上,气化反应逐渐加剧,于炉膛最大横截面参与燃烧的气化空气占比降低,由此T2温度于RE=0.25 处略有下降.随着RE值的不断增大,燃烧份额的增加,升温速率呈增高趋势.当RE>0.29 时,密相区气化反应基本达到完全水平,最大横截面温度和密相区温度达到水煤气反应温度,水煤气反应开始加剧,吸热量增加,升温速率缓慢.

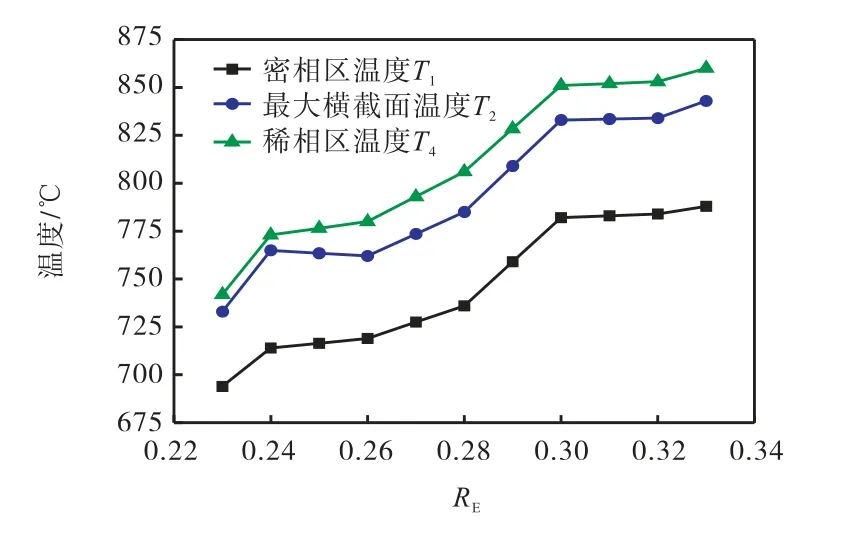

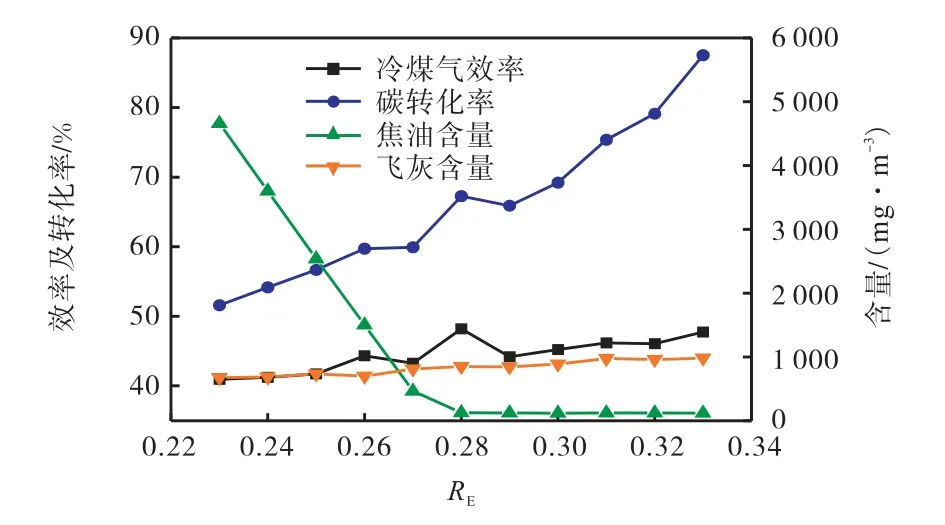

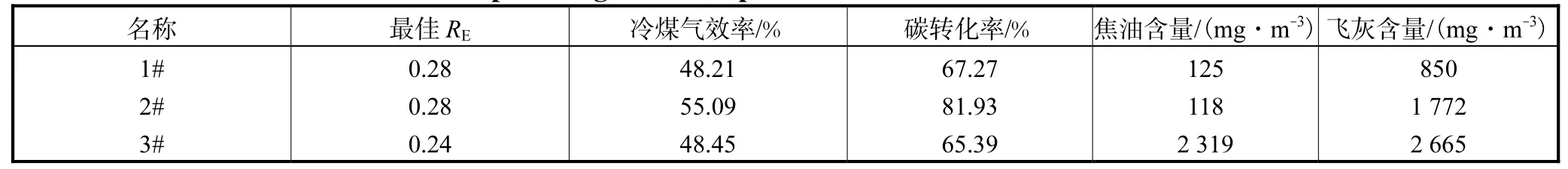

不同RE条件对气化指标的影响如图4、图5 所示.在0.23~0.33 区间,随着RE不断增加,CO、CH4、CnHm的含量呈降低趋势,CO2的含量呈升高趋势,H2的含量呈先升高后降低趋势,并于RE=0.28 时取得最大值8.59%.气化燃气热值区间范围为3.86~5.25 MJ/m3,且随着RE的升高呈降低趋势.随着RE的增加,气化燃气焦油含量呈降低趋势,在RE≥0.28时,焦油含量低于125 mg/m3;碳转化率呈升高趋势,在RE=0.33 达87.53%;冷煤气效率呈先增后减趋势,并于RE=0.28 时达最大值48.21%.不同RE条件下,一级旋风粗除尘后气化燃气飞灰含量均处于较低水平且无明显影响.

图4 RE对气化燃气组份含量及低位热值的影响Fig.4 Effect of REon gas components and LHV

图5 RE对冷煤气效率、碳转化率、气化燃气焦油及飞灰含量的影响Fig.5 Effect of REon cold gas efficiency,carbon conversion,tar and fly ash content

RE值较低阶段气化空气量较少,炉膛温度相对较低,热解反应相对占比较高,CH4、CO 含量相对较高,CO2含量相对较低,焦油含量较高;随着RE的增加,气化反应不断增强,气相中燃烧份额随之加剧,CO2含量随之增加;再加上气化空气中的N2惰性气体的加入,使得单位体积中CO、CH4、CnHm的含量随之降低,进而气化燃气热值随之减少.气化燃气焦油含量的降低,一方面可能得益于湍动流化床物料床料炉膛内循环的特性,物料、床料、粗燃气间强烈的传质传热,气化飞灰、残碳颗粒与焦油在该阶段接触更为充分,气化飞灰中碱金属和碱土金属含量较高,且该阶段温度较高,达到焦油催化裂解的反应条件,这与相关文献报道结论一致[15-18];另一方面,湍动流化床独特的气体流场,使得燃气流动过程中形成“慢气速+二次湍流”的效果,即变截面设计使得气体上升过程中流速逐渐减低,停留时间得以延长[19],结合上缩口使得气流在缩口位置进行返混,达到二次湍流的效果.由此,气化燃气、气化飞灰、残碳颗粒、焦油、剩余气化空气进行进一步混合,实现焦油的进一步催化裂解,同时使得燃气飞灰量处于较低水平.

2.2 原料粒径对气化参数的影响

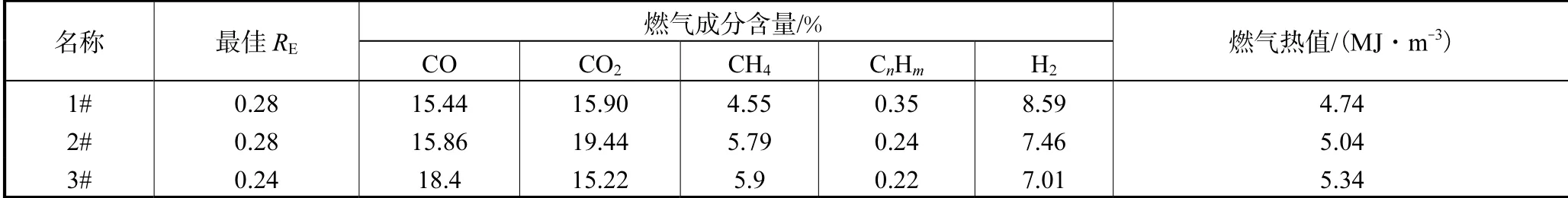

不同粒径条件下,最佳RE工况如表3、表4 所示:1#、2#、3#工况最佳RE依次为0.28、0.28 和0.24.其中,1#工况H2含量最高,为8.59%;2#工况CO2含量最高,为19.44%;3#工况CO、CH4含量最高,分别为18.4%和5.9%.3#工况燃气热值最高,达5.34 MJ/m3,2#工况冷煤气效率和碳转化率最高,分别为55.09%和81.93%,1#和3#工况相对较低.2#工况焦油含量最低,仅为118 mg/m3;3 种工况中,经过一级旋风粗除尘的飞灰含量与粒径大小呈正相关.

1#工况粒径相对最大,气化反应相对较慢,残渣中未反应碳含量较高,同样RE条件下,气相燃烧份额相对较大,使得炉膛温度较高,水煤气反应相对较为剧烈,由此H2含量较高,冷煤气效率和碳转化率较低.3#工况粒径粒径相对最小,气化反应剧烈,小颗粒原料未反应完全就随燃气吹出炉膛,使得飞灰中未反应碳含量较高,冷煤气效率和碳转化率相对较低.2#工况粒径介于1#和3#工况之间,气化飞灰及残渣中碳含量均处于较低水平,冷煤气效率和碳转化率相对较高.3#工况焦油含量较高,主要是由于炉膛温度相对较低,热解反应相对占比较高,由此焦油含量较高;飞灰含量受原料粒径影响较大,细小粒径更易随燃气离开炉膛,由此3#工况飞灰含量较高.

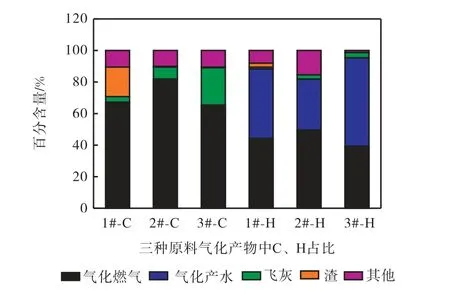

3 种粒径最佳RE条件下,各气化产物中C、H 元素占比情况由图6 可知:1#工况C 元素主要迁移至气化燃气和渣中,2#工况C 元素主要迁移至气化燃气中,少量存在于气化飞灰中,3#工况C 元素主要迁移至气化燃气和气化飞灰中;3 种工况H 元素主要存在于气化燃气和气化产水中.结果与3 种原料粒径最佳RE工况气化结果一致.

表3 3种粒径最佳燃气成分及热值Tab.3 Optimum gas components and heat value of three kinds of materials

表4 3种粒径最佳气化参数Tab.4 Optimum gasification parameters of three kinds of materials

图6 生物质湍动流化床气化过程中C、H迁移规律Fig.6 C and H transformation characteristics during biomass turbulent fluidized bed gasification

3 结论

(1) 在RE=0.24~0.34 区间内,湍动流化床炉膛温度与RE大小呈正相关关系.

(2) 随着RE的增加,CO、CH4、CnHm的含量呈降低趋势,CO2的含量呈升高趋势,H2的含量呈先升高后降低趋势并于RE=0.28 时取得最大值8.59%;气化燃气热值范围为3.86~5.25 MJ/m3,且随着RE的升高呈降低趋势.

(3) 气化燃气焦油含量随着RE的增加呈降低趋势,在RE≥0.28 时,焦油含量低于125 mg/m3;碳转化率则呈升高趋势,在RE=0.33 达87.53%;冷煤气效率呈先增后减趋势,并于RE=0.28 时达最大值48.21%.

(4) 3 种不同粒径工况条件下,2#粒径气化效果最佳,冷煤气效率和碳转化率最高,分别为55.09%和81.93%.

(5) 燃气飞灰含量与粒径大小呈正相关关系,与RE大小无直接关系.

(6) 粒径过大,渣中未反应碳占比较大;粒径过小,气化飞灰中未反应碳占比较大,3 种粒径中2#粒径更适于湍动流化床气化.

(7) 生物质气化原料粒径不宜过大;气化原料粒径过小时,飞灰量显著增加,但气化飞灰一般含碳量较低,返料回炉膛效果有限且影响炉膛温度,进而影响气化效率.建议气化飞灰直接外排,用作炭基肥原料等用途.