SOFC 尾气催化燃烧特性

2021-04-20季明彬李大钧龚思琦姚彦伊周卫华李初福杨卫娟

季明彬,李大钧,龚思琦,姚彦伊,黄 峰,周卫华,李初福,杨卫娟

(1.国家能源集团宁夏电力有限公司,银川 750004;2.国家能源集团新能源有限责任公司,北京 100007;3.北京低碳清洁能源研究院,北京 102209;4.浙江大学能源工程学院,杭州 310027)

固体氧化物燃料电池(solid oxide fuel cell,SOFC)是一种在高温下(600~1 000 ℃)将燃料中的化学能直接转化为电能的清洁高效发电装置.由于其可以突破卡诺循环的限制,因而能实现较高的能量转化效率[1-2].同时,SOFC 燃料适应性强,可以采用多种燃料,例如合成气、甲烷、柴油等,实现更高的能量密度[3],在固定式电站、分布式电站、热电联供系统等领域具有广泛的应用前景[4-5].

在实际产业化应用的SOFC 发电系统中,阳极气体经过电化学反应后,尾气中除大量H2O 和CO2外,仍然存在少量未反应的可燃成分如H2和CO 以及少量N2和O2.这些残余的可燃气体不仅会降低系统效率,直接排放还会导致环境污染.为了将降低可燃成分浓度,使尾气排放达到要求,阳极尾气需要进一步处理.

由于SOFC 阳极尾气中H2O 和CO2含量很高,而H2和CO 含量很低,因此直接燃烧存在一定困难.催化燃烧利用催化剂可实现更宽的可燃范围和更低的反应温度,在贫燃或富氧条件下均可进行氧化反应[6-7],适用于SOFC 阳极尾气处理.由于碳基燃料催化燃烧较为困难,催化剂容易烧结失活,相比Ni等过渡金属催化剂,通常采用贵金属催化剂[8-10].其中,Pd 基催化剂被认为是催化碳基燃料燃烧最有效的催化剂[11-12],具有较高的反应活性和稳定性.但是其活性成分PdO 在高温下不稳定、容易分解,造成催化剂失活.研究者通过在Pd 基催化剂中添加其他贵金属,如Pt、Rh,形成双金属催化剂,来提高催化剂的整体稳定性[13].Hoque 等[14]发现Pd-Pt 双金属催化剂比Pd、Pt 单金属催化剂具有更好的SOFC 尾气的催化燃烧性能;Maione 等[15]基于甲烷催化燃烧,发现Pd-Rh/Al2O3双金属催化剂在长期性能上优于单独的Pd 催化剂.Pt 在水蒸气和含硫气氛中更稳定,可以抑制PdO 与水蒸气的反应[16];Rh 可以抑制Pd 的烧结.相比双金属催化剂,Pd-Pt-Rh 三金属催化剂在SOFC 尾气催化燃烧方面的研究目前很少.三元催化剂是一种商业化的汽车尾气催化剂[17],含有Pt、Rh、Pd 等活性成分,相比于传统贵金属催化剂在经济上具有优势,其催化燃烧SOFC 尾气的可行性和方法需要进一步探究.

本文基于SOFC 发电系统阳极尾气处理问题,探究了商业三元催化剂在SOFC 尾气处理应用方面的可行性和方法,探究并对比了直接燃烧及商业三元催化剂在一段、二段催化燃烧模式下对阳极尾气的催化转化特性.

1 实验

1.1 实验系统

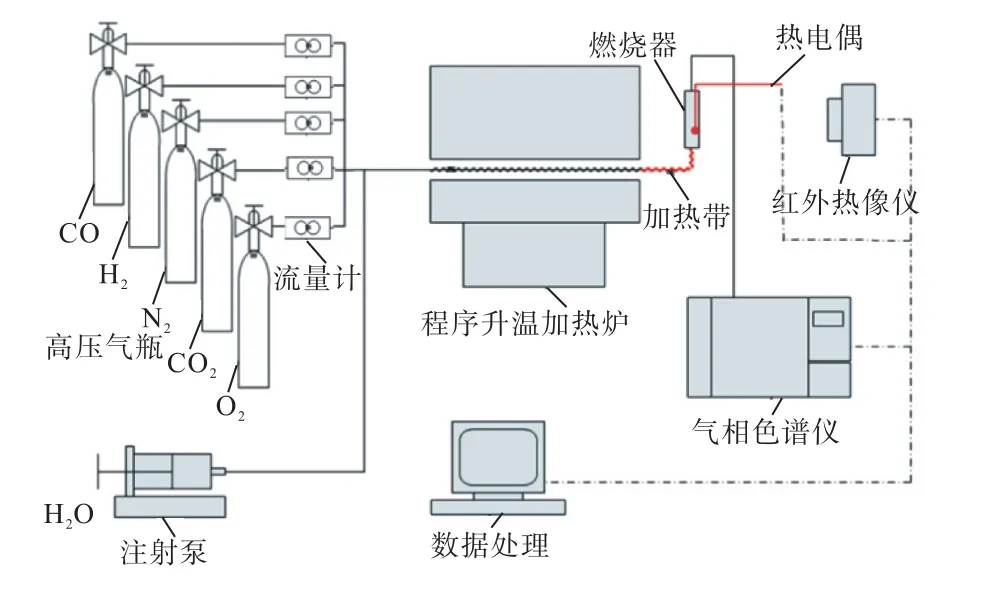

SOFC 尾气催化燃烧实验系统示意图如图1 所示,CO、H2、N2、CO2和O2从气瓶出来后,通过质量流量计进行流量控制;液态H2O 由注射泵控制流量,通过管道沿程的伴热带实现汽化和温度控制,并与其他气体充分混合后通入管式程序升温加热炉进行预热.电炉后端至燃烧器间的管道利用加热带实现加热及保温,通过调节管式炉及加热带的温度获得合适的燃烧器进口温度,用电火花进行点火.气体点燃并稳定燃烧后,通过固定在火焰外焰的K 型热电偶测得燃烧温度,并用红外热像仪拍摄火焰图像,得到温度分布,燃烧后的尾气通入气相色谱仪进行分析与检测,获得尾气成分并计算燃料成分CO 和H2转化率.实验所用的电火花点火装置为西安宝威燃控机电设备有限公司生产的可调高能点火器,气相色谱仪采用美国安捷伦公司生产的7890B 型气相色谱仪.

图1 SOFC尾气催化实验系统Fig.1 SOFC tail gas catalytic experiment system

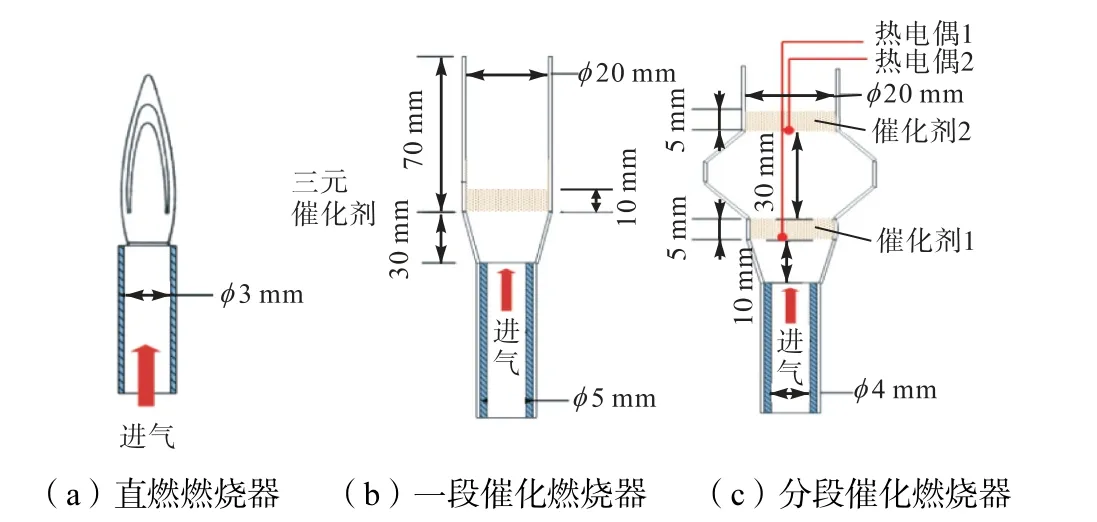

图2 燃烧器示意Fig.2 Schematic of burners

实验对SOFC 尾气直接燃烧和催化燃烧进行比较,采用商业三元催化剂作为催化媒介,并探究了一段催化和分段催化的效果.燃烧器示意图如图2 所示,其中2(a)为直燃燃烧器,可燃气体在内径为3 mm 的不锈钢管口直接点燃并稳定燃烧;2(b)为三元催化剂的一段催化燃烧器,燃烧室内径为20 mm,催化剂长度为10 mm;2(c)为分段催化燃烧器示意图,催化剂段燃烧室内径为20 mm,每段催化剂长度为5 mm.

1.2 催化剂

本实验所采用的商业三元催化剂由广东深圳亿玛思三元催化器厂生产,直径为 20 mm,高度为10 mm,主要活性成分为Pt、Rh 和Pd,贵金属质量约为0.39 mg,催化剂样品实物图如图3 所示.

图3 实验用三元催化剂实物图Fig.3 Photo of the three-way catalyst used in the experiment

1.3 参数定义

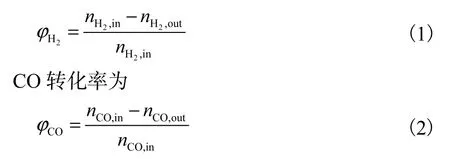

本实验中H2和CO 的转化率定义如下[18]:

H2转化率为

式中:ni(i 代表H2,CO)为气体的物质的量;下标in表示入口,out 表示出口.

2 结果与讨论

2.1 直接燃烧

SOFC 尾气未脱水状态下,尾气温度约275 ℃.测试了入口温度为275 ℃、当量比分别为1.0、0.9 和0.8 的工况下直接燃烧情况.实验结果表明在这3 个工况下,经电火花点火,均无法形成稳定火焰,无法持续燃烧.说明对于SOFC 尾气这类可燃组分比例较低的气体,直接燃烧存在一定困难.

2.2 一段催化燃烧

一段催化燃烧实验基于图2(b)的一段燃烧催化剂,探究了进口温度和当量比对于催化燃烧时燃烧温度和壁面温度以及催化燃烧后H2和CO 转化率、出口组分的影响.

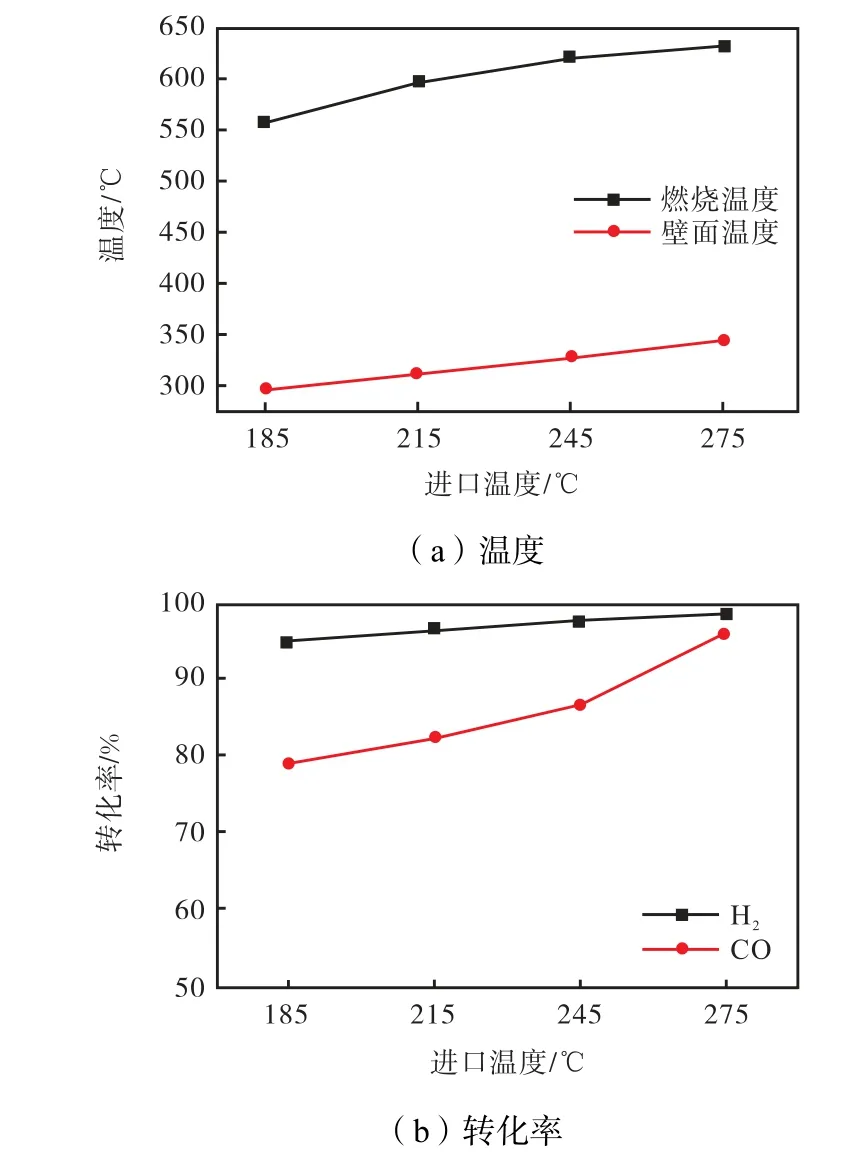

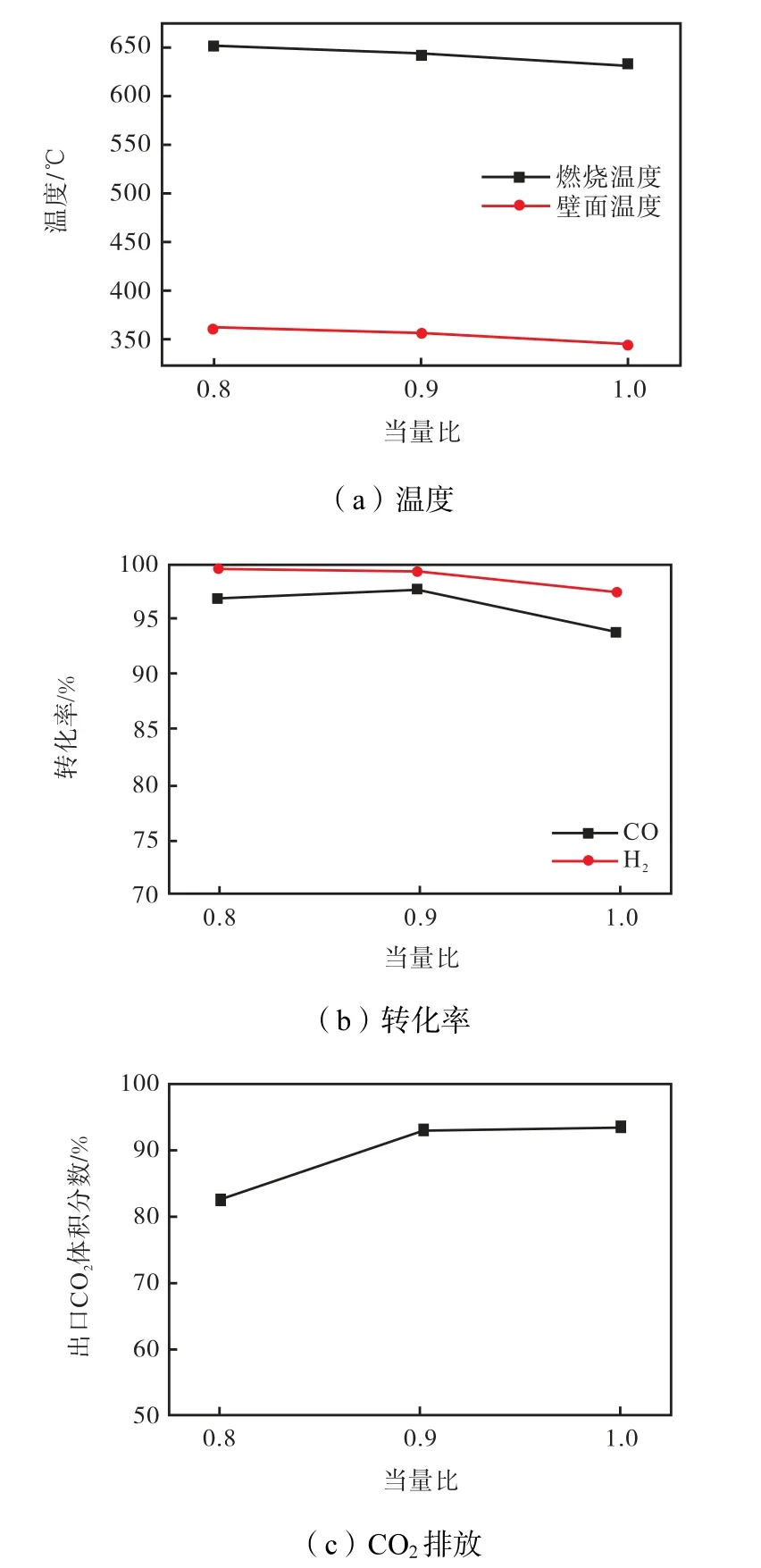

三元催化剂未脱水一段催化燃烧进口温度和当量比的影响结果如图4 和图5 所示.随着进口温度从185 ℃升高至275 ℃,壁面温度和燃烧温度均上升,壁面温度由296 ℃升至345 ℃,燃烧温度由556 ℃上升至630 ℃(图4(a)),说明进口温度的提高有助于三元催化剂的催化燃烧.但是随着进口温度的升高,燃烧温度上升的幅度逐渐减小,说明进口温度上升对于燃烧的促进作用降低.H2和CO 的转化率随着进口温度升高也逐渐增加,其中H2转化率一直维持在90%以上,CO 的转化率从80%上升至95%(图4(b)),说明在该反应温度范围内,随着反应温度的上升,三元催化剂的催化活性增加,且三元催化剂对于H2催化反应的选择性更高.当量比为燃料完全燃烧理论所需要的氧气量与实际供给的氧气量之比,当量比小于1 时,氧气过量;当量比等于1 时,氧气量恰好等于理论所需量.随着当量比由0.8 增加至1.0,氧气量由过量慢慢变为当量.在原料气空速(即总流量)相等的情况下,当量比从0.8 增加至1.0,意味着原料气中燃料的比例增加,氧气的比例降低.由于氧气浓度越高越有利于燃烧,原料气中燃料的比例增加,氧气的比例降低使得气体的燃烧更加困难,因此随着当量比的增加,燃烧温度下降.由于当量比的变化不大,因此燃烧温度的降低程度较小.由于壁面温度为燃烧温度传递至外壁面而产生的温度效应,壁面温度也随着燃烧温度的降低而降低(图5(a)).从图4(b)的结果可以得知,温度下降会降低H2和CO 的转化率;同时由于H2O 和CO2为H2和CO 与氧气反应的产物,原料气中氧气比例的下降,对H2和CO 的氧化反应产生负面影响.因此综合以上两个原因,H2和CO 的转化率也略有下降(图5(b)).出口组分中CO2的体积分数占比与多种因素相关,比如H2和CO 的转化率和其他气体的含量等.相同条件下,H2和CO 的转化率越高,出口气体中H2和CO 含量越少,且出口中CO2越多;其他气体含量比如氧气,如果原料气中氧气含量越多,虽然更有利于H2和CO 的氧化,但是剩余的氧气量也越多,稀释了出口的CO2,降低了出口组分中CO2的体积分数.因此当量比对于出口组分中CO2的体积分数是一个综合的影响,可能存在最优值.根据图5(c)的结果,当量比大于0.9 时,出口组分中CO2的体积分数在90%以上,说明在实验所取的几个实验点下,当量比越大越有利于提高出口组分中CO2的体积分数.

图4 进口温度对三元催化剂一段催化燃烧未脱水尾气的影响Fig.4 Effect of inlet temperature on one-stage catalytic combustion of non-dehydrated tail gas of threeway catalyst

图5 当量比对三元催化剂一段催化燃烧未脱水尾气的影响Fig.5 Effect of equivalence ratio on one-stage catalytic combustion of non-dehydrated tail gas of threeway catalyst

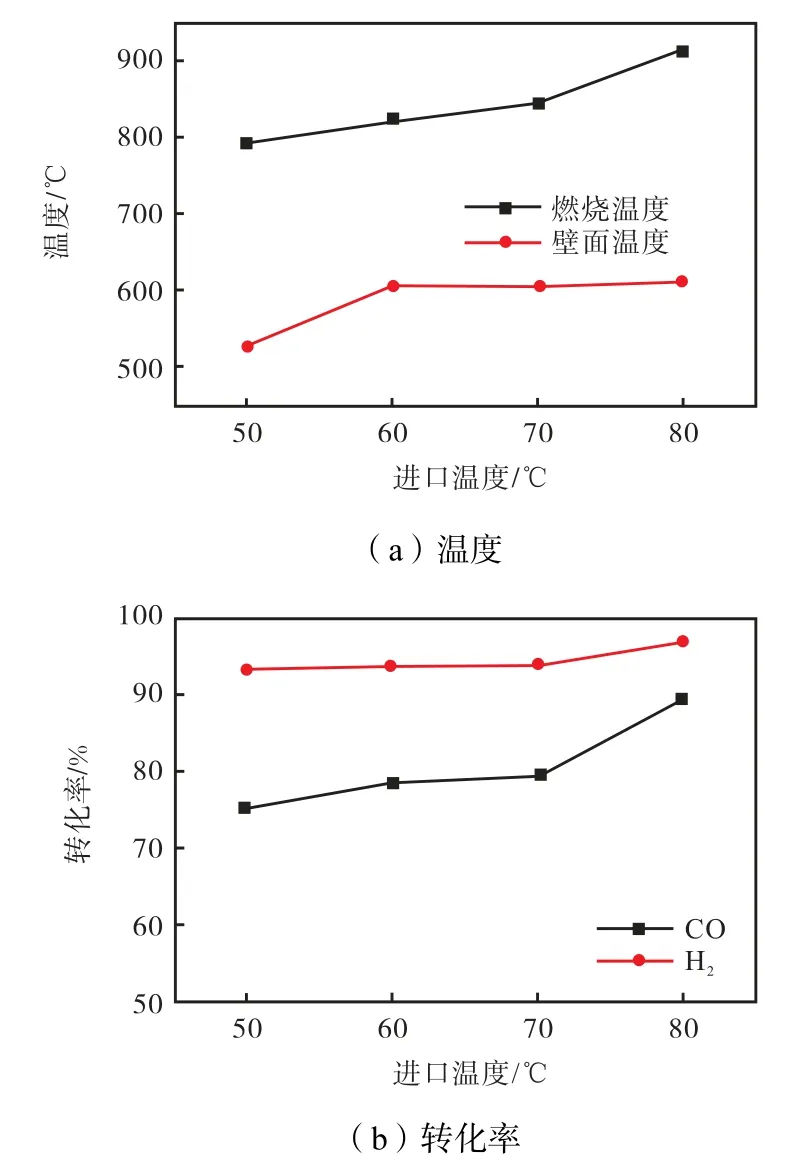

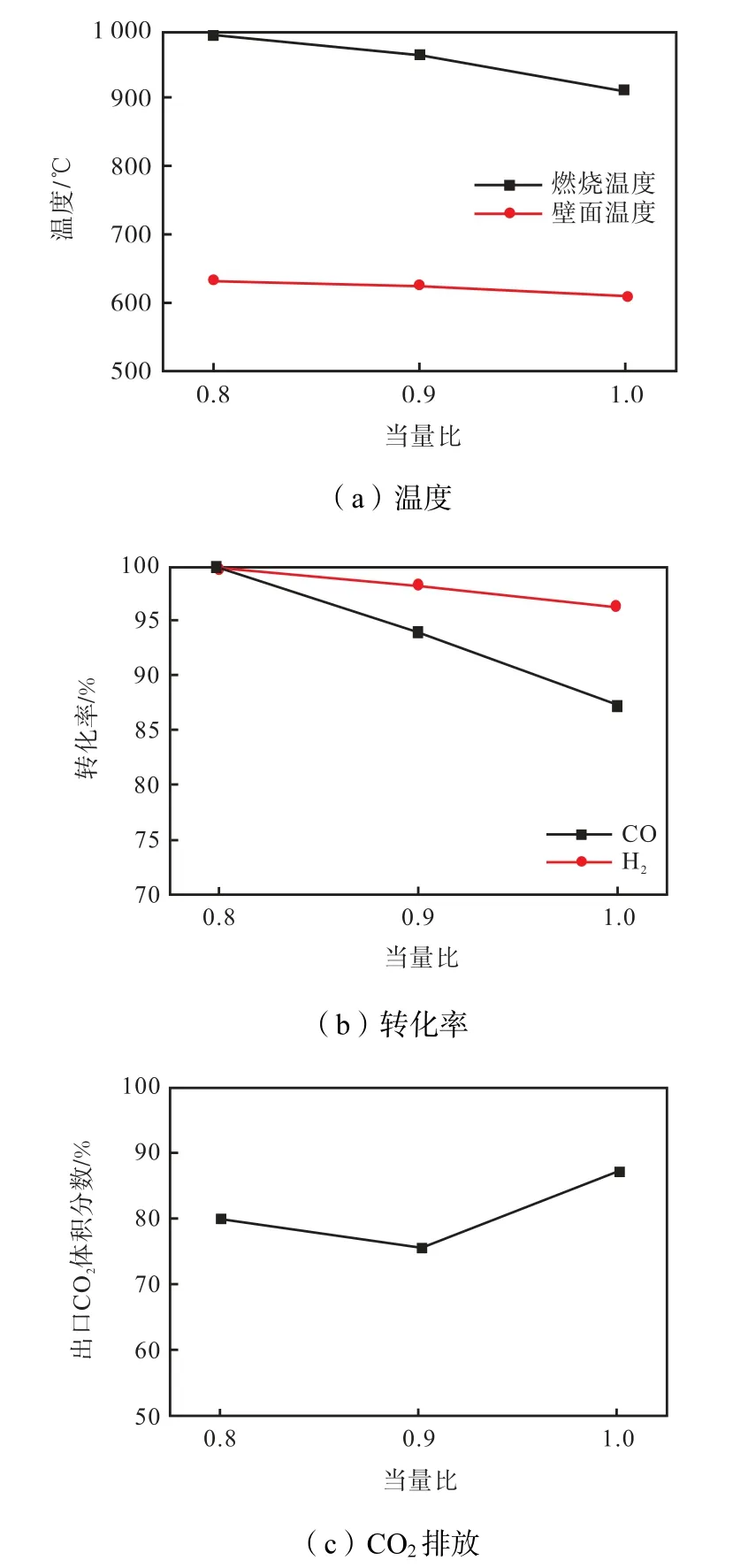

三元催化剂一段催化脱水后SOFC 尾气的实验结果如图6 和图7 所示,同样探究了进口温度和当量比对于催化燃烧时燃烧温度、壁面温度和催化燃烧后H2和CO 转化率以及出口CO2占比的影响.SOFC尾气低温冷凝脱水后,尾气温度降至60 ℃左右.随着进口温度由50 ℃上升至80 ℃,燃烧温度逐渐上升,由792 ℃升至911 ℃(图6(a)),说明进口温度升高有利于燃烧;壁面温度一开始上升,进口温度高于60 ℃后变化不大,约610 ℃(图6(a)).H2在测试的进口温度下均保持90%以上的高转化率,但是CO转化率在50 ℃进口温度下仅有75%,当进口温度上升至80 ℃后,增加至90%左右(图6(b)),说明三元催化剂氧化CO 对反应温度更为敏感.在进口温度为80 ℃时,随着当量比由0.8 增加到1.0,燃烧温度和壁面温度均呈下降趋势,其中燃烧温度下降幅度较大,从992 ℃下降了约100 ℃(图7(a)),说明氧气含量对燃烧反应程度的影响比较大;壁面温度变化不大,下降了约20 ℃(图7(a)).受燃烧温度下降和氧含量下降的双重影响,H2和CO 转化率随着当量比增加均下降,其中H2的影响较小,仍保持在95%以上;但是CO 转化率下降程度较大,由99%下降至90%左右(图7(b)).对比图5(c)和图7(c),当SOFC尾气脱水降温后,出口CO2的体积分数明显下降.说明相比水蒸气含量,反应温度对于SOFC 尾气的催化效果有更显著的影响.为实现更高的催化尾气中CO2含量和可燃成分转化率,建议SOFC 尾气不脱水直接进行催化燃烧.

图6 进口温度对三元催化剂一段催化燃烧脱水尾气的影响Fig.6 The effect of inlet temperature on the one-stage catalytic combustion dehydration tail gas of threeway catalyst

图7 当量比对三元催化剂一段催化燃烧脱水尾气的影响Fig.7 Effect of equivalence ratio on one-stage catalytic combustion of dehydrated tail gas of three-way catalyst

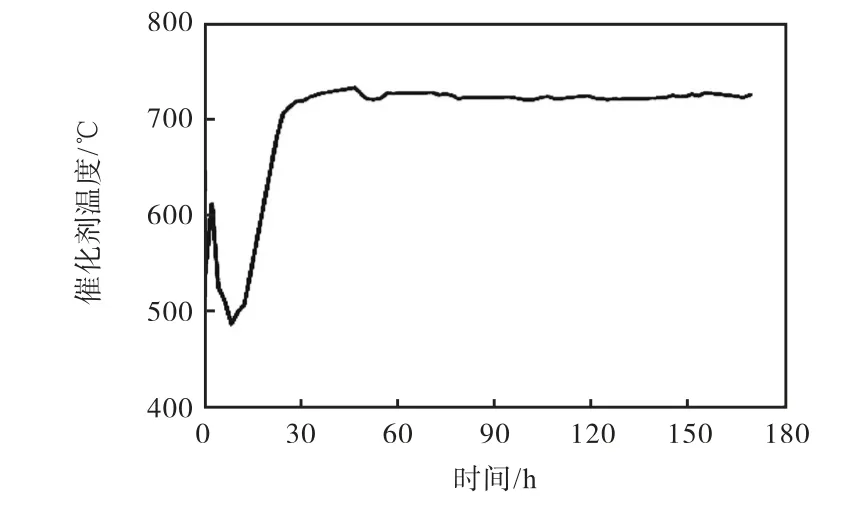

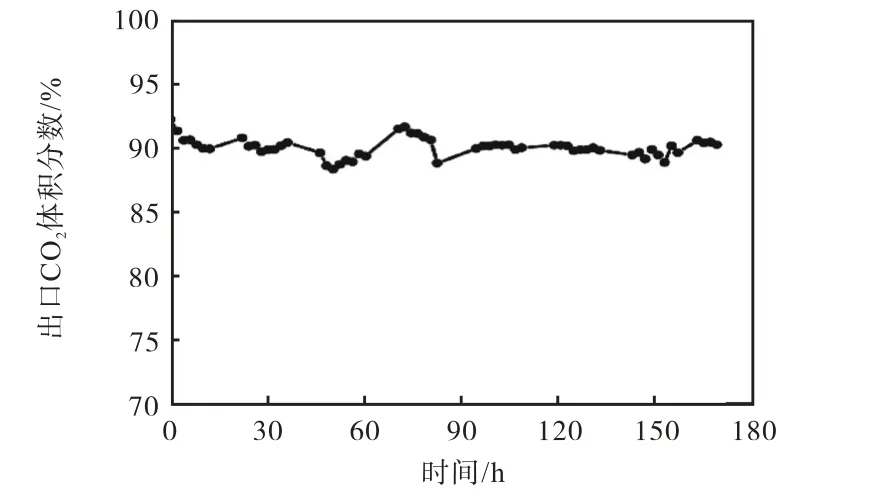

为探究三元催化剂催化SOFC 尾气的稳定性,基于优化后SOFC 未脱水一段燃烧工况,即进口温度275 ℃、当量比为1.0,进行了168 h 的长时间稳定性实验.催化剂温度和催化后尾气中CO2含量随时间变化的曲线分别如图8 和图9 所示.从图8 可以发现,前20 h 催化剂的温度有一些波动,后面100 h 催化剂的温度逐渐上升并保持了相对的稳定,稳定在720 ℃左右.温度高一方面可以提高催化剂的反应活性,有利于获得较高的转化率和出口CO2含量;但另一方面也可能加速催化剂的衰减,导致催化剂烧结等问题.稳定时催化剂温度虽然较高,但是仍然在三元催化剂的工作温度范围内.图 9 展示了在该温度下,催化反应后尾气中CO2含量变化图.虽然温度前20 h 有一些波动,但是尾气中CO2含量一直保持相对的稳定,稳定在92%左右.可以计算得到H2转化率在90%左右,CO 转化率在85%左右.经过168 h,催化剂温度和尾气中CO2含量仍然维持稳定,体现了商业三元催化剂基于催化燃烧转化SOFC 尾气的稳定性及可行性.

图8 168 h内催化剂温度变化Fig.8 Changes in catalyst temperature in 168 hours

图9 168 h内催化燃烧后尾气中CO2含量变化Fig.9 Changes in CO2content in tail gas after cata-lytic combustion in 168 hours

2.3 二段催化燃烧

在一段催化燃烧的基础上,通过反应器优化设计与构建,开展了二段催化燃烧实验.二段催化将一段催化时使用的催化剂分为均等的两份,将催化反应在空间上分为两个阶段,燃烧器如图2 所示.基于轴向温度分布以及进口温度变化,比较了三元催化剂一段催化及二段催化未脱水SOFC 尾气的效果差异.

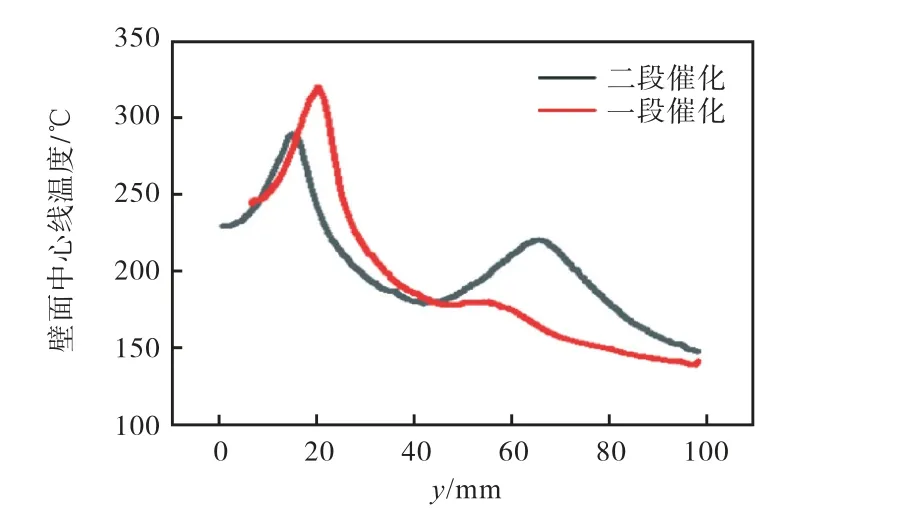

一段催化与二段催化时燃烧器壁面中心线的温度分布如图10 所示,反映了三元催化剂一段催化SOFC 尾气和二段催化在反应温度上的差异.相比一段催化,二段催化时燃烧器壁面高温峰出现得更早,且峰值温度更低;在第2 段催化剂处二段催化有明显的温度升高,说明第2 段催化剂也发生了氧化反应,相当于可燃成分(H2和CO)的补燃,但是由于可燃成分比第1 段催化剂处少,反应温度也相较第1 段催化剂更低.

图10 三元催化剂一段催化与二段催化燃烧的温度比较Fig.10 Comparison of temperature between one-stage and two-stage catalytic combustion of three-way catalyst

图11 进口温度对三元催化剂二段催化燃烧SOFC 未脱水尾气的影响Fig.11 Effect of inlet temperature on the two-stage catalytic combustion of SOFC non-dehydrated tail gas

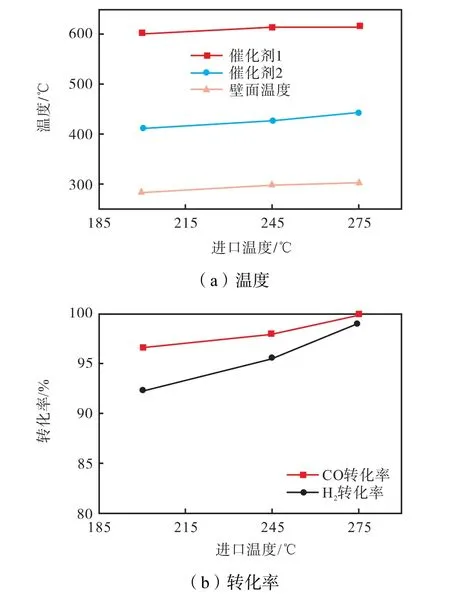

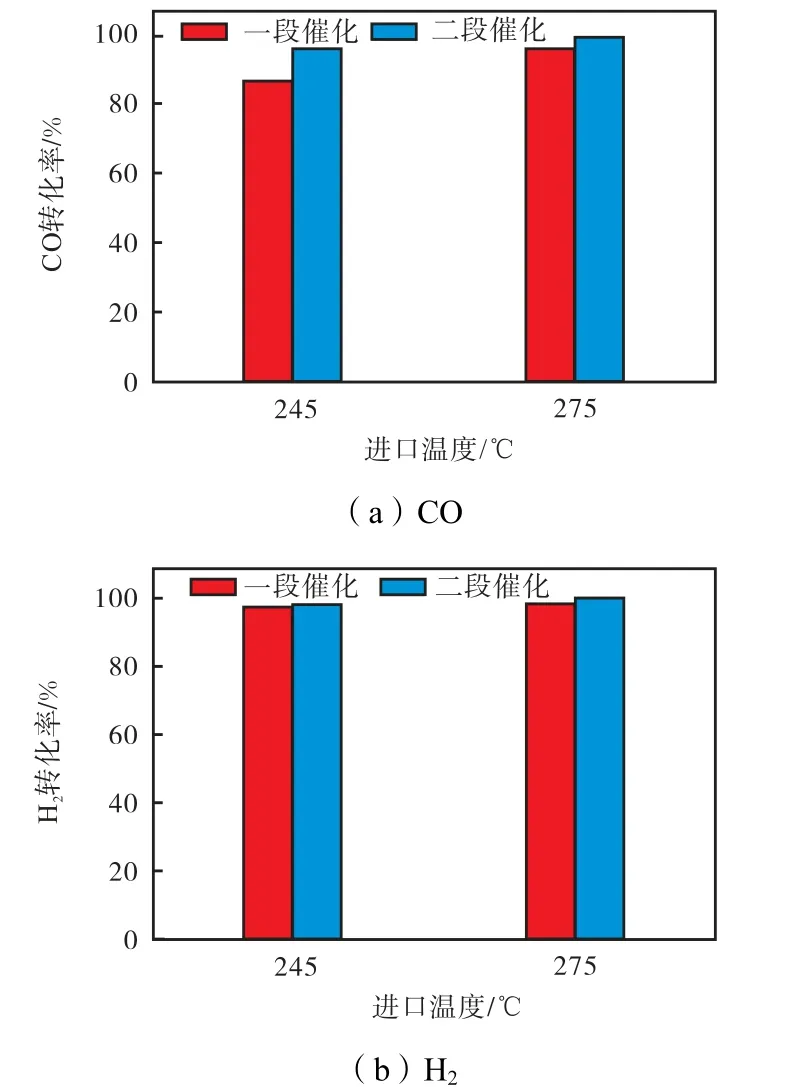

进口温度对三元催化剂二段催化燃烧SOFC 未脱水尾气的影响如图11 所示.随着进口温度由200 ℃上升至275 ℃时,第1 段和第2 段催化剂的温度均上升,但是增加的幅度都很小,第2 段催化剂相比第1 段催化剂的增加幅度稍大一些(图11(a)).与一段催化规律类似,随着进口温度的上升,H2和CO转化率均上升,其中CO 转化率受温度的影响依然较大,进口温度的升高对于提高CO 转化率具有明显的作用(图11(b)).图12 对比了一段催化与二段催化H2和CO 转化率的差异.二段催化可以在较低的进口温度下,通过催化剂空间的布置优化,实现更高的H2和CO 转化率,其中CO 转化率的提升最为明显(图12(a)).H2转化率的差异很小,均维持在高位,二段催化可以实现接近于100%的H2转化率(图12(b)).在催化剂用量相同的情况下,二段催化通过催化剂空间上的布置优化,实现了H2和CO 转化率的提升.

图12 一段催化与二段催化下H2和CO转化率比较Fig.12 Comparison of H2and CO conversion rates between one-stage catalysis and second-stage catalysis

3 结语

为验证并研究商业三元催化剂应用于SOFC 尾气处理的可行性和方法,本文探究并对比了直接燃烧及商业三元催化剂在一段、二段催化燃烧模式下对阳极尾气的催化转化特性.SOFC 尾气可燃组分含量低,需要进行催化燃烧,直接燃烧无法形成稳定火焰.一段催化燃烧下,进口温度的增加及当量比的降低均会升高反应温度,提升H2和CO 的转化率.尾气低温脱水无法有效提升H2和CO 的转化率以及出口CO2的体积分数.基于优化工况,一段催化燃烧在168 h 内出口CO2含量稳定在92%左右,展现了商业三元催化剂基于催化燃烧转化SOFC 尾气的稳定性及可行性.相比一段催化,二段催化通过反应器优化设计与构建提高了H2和CO 转化率.尤其在进口温度较低时,有效提升了CO 转化率,由86.4%提升至95.5%,H2转化率接近100%.展现了在不增加催化剂用量的前提下,通过优化催化剂布置提升商业三元催化剂基于催化燃烧转化SOFC 尾气效率的前景,但仍需进行深入研究,以掌握反应流程对催化燃烧的影响规律.