醇基-废机油混合燃料燃烧特性分析

2021-04-20庄煌煌胡艳花何宏舟刘众擎刘长寿

庄煌煌 ,胡艳花 , ,何宏舟 ,刘众擎,,刘长寿

(1.集美大学福建省能源清洁利用与开发重点实验室,厦门 361021;2.集美大学福建省清洁燃烧与能源高效利用工程技术研究中心,厦门 361021;3.集美大学轮机工程学院,厦门 361021)

为了满足日益严格的大气排放要求,实现节能减排目标,需要寻找清洁可替代燃料[1].醇基燃料是一种极好的替代燃料,与重油、煤相比,其具有汽化潜热大、燃烧污染物排放少等特点;与天然气相比,其具有安全、易储存、成本低廉且不需要铺设大面积管道等优势[2-4].醇基燃料是以醇类(甲醇、乙醇等)物质为主体配置的燃料,它主要以液体形式存在,本质上是一种生物质能源,燃烧产物主要是水和二氧化碳,对环境污染小,是典型的清洁燃料.

近年来,不少学者针对醇基燃料燃烧技术进行了研究开发.张全等[5]通过实验对醇基燃料热值进行研究,发现醇基燃料单位热值较低.李瑞娜[6]采用将甲醇和生物柴油进行混燃的应用技术,通过理论分析和实验研究相结合的方法,分析了甲醇/生物柴油混合燃料的基本理化性质,研究了混合燃料的雾化和着火过程,并确定了甲醇在混合燃料中的最佳掺混配比.王芳[7]通过搭建混合燃烧实验台,研究了醇基燃料和地沟油混合燃料的燃烧特性,分析了不同掺混比例的混合燃料在不同过量空气系数和不同功率下的火焰燃烧特性及燃烧器燃烧效率等的变化规律.

废机油是一种以碳氢化合物为主要组分的液体混合物,来源广泛、价格低廉、热值较高;但是废机油的表面张力和黏度较大,雾化质量差,直接燃烧时会出现点火困难、冒黑烟(析碳)等问题,且烟气中会产生较多的多环芳烃氧化物[8-9],污染大气环境.而醇基燃料具有汽化潜热高、黏度低、表面张力小等特点,且本身为含氧燃料,燃烧时会产生自供氧反应.将醇基燃料与废机油进行混合燃烧会产生微爆现象,对其燃烧时液滴的雾化破碎有很大的促进作用;同时,两者混合能够克服醇基燃料热值低的问题,容易达到燃烧所需温度;此外,较大的汽化潜热有利于降低局部燃烧高温区,抑制NOx的生成,减少NOx的排放.因此,本文以醇基-废机油混合燃料为研究对象,采用实验研究和数值仿真相结合的方法,分析醇基-废机油不同配比混合燃料在不同过量空气系数下的火焰燃烧特性、炉膛温度分布特性以及炉膛出口处CO 和NOx质量浓度等的变化规律,为醇基燃料的推广应用提供相关理论依据.

1 实验燃料及其装置

1.1 实验燃料

本文以甲醇、乙醇、废机油为实验原料,先向甲醇中添加一定量的乙醇,使混合燃料不易出现分层现象,再添加一定量的废机油,配制成体积分数分别为燃料1(甲醇80%+乙醇10%+废机油10%)、燃料2(甲醇70%+乙醇10%+废机油20%)、燃料3(甲醇60%+乙醇10%+废机油30%)的三种不同混合燃料,并分别充分搅拌.实验用的醇基燃料、废机油及不同配比混合燃料的基本理化性质如表1 所示.

燃料的黏度主要影响燃烧器喷射压力的选取和液滴燃烧时的雾化质量.燃料黏度越大,其流动性越差,雾化后的索特平均直径越大,雾化质量降低,不利于液体燃料的蒸发-混合-燃烧[10].但若黏度太小会磨损燃烧器喷嘴,减少燃烧器的使用寿命.由表1 可知,混合燃料的黏度均小于2,黏度大小适中,可以较好地实现燃料的雾化燃烧.而表面张力与燃料雾化燃烧时的破碎、雾化、传热、混合燃烧等过程有密切联系.由表1 还可知,混合燃料的表面张力远小于废机油自身的表面张力,可以获得较高的雾化质量和较好的燃烧效果.此外,混合燃料闪点大于甲醇自身闪点,有利于提高燃料在运输、存储和使用中的安全性.

表1 醇基-废机油混合燃料的基本理化性质Tab.1 Basic physical and chemical properties of alcohol-based waste oil mixture fuel

1.2 实验装置

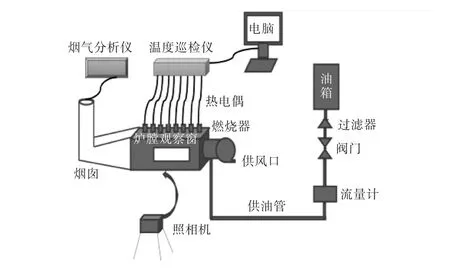

实验系统主要由燃料供应系统(油箱、流量计、供油管等)、燃烧器、炉膛、测试系统(热电偶、温度巡检仪、烟气分析仪、电脑、照相机)、排烟系统等组成,如图1 所示.燃烧器为现有的标定功率为50 kW 的柴油燃烧器,安装在炉膛前端,空气由鼓风机供入,燃料经过滤器、阀门进入液体流量计,再经燃烧器由喷油嘴以一定角度喷出,与空气混合燃烧.炉膛上设有观察窗,可观察火焰燃烧时的形态,炉膛内不同位置上安装有热电偶,用于检测火焰和炉膛内不同区域的温度.烟气组分浓度采用崂应3012H 型烟气分析仪检测.图2 为燃烧系统实物图,图3 为温度测点示意图.

图1 燃烧实验测试系统示意Fig.1 Schematic of the combustion experimental device

图2 燃烧系统实物Fig.2 Experiment setup for fuel combustion

图3 温度测点示意(单位:mm)Fig.3 Layout of temperature measuring points(unit:mm)

实验中,燃烧器购自伟士通热能有限公司,型号为 BTY-14EB 全自动柴油燃烧器,标定功率为50 kW,其配风结构由直管燃烧筒和稳焰碟组成,如图4 所示.燃烧器采用机械雾化燃烧方式,燃油经喷嘴雾化后喷入炉膛,助燃空气经由稳焰碟后分为三股,包括中心直流风、径向槽缝旋流风、燃烧筒与稳焰碟之间的周界风.在燃烧器点火前,为了防止炉膛里面存有易挥发、易爆炸气体,先开启鼓风机吹扫炉膛2~3 min,而后将待测燃料1、燃料2、燃料3、以及甲醇分别进行燃烧试验,分析不同燃料在不同过量空气系数下的火焰燃烧特性、炉膛温度分布、以及燃烧污染物生成等的变化规律.

图4 燃烧器实物Fig.4 Photo of burner

2 实验结果与讨论

2.1 火焰燃烧特性分析

不同配比混合燃料在不同过量空气系数φ下的燃烧火焰情况如图5 所示.由图5 可知,随着废机油含量增加,燃烧时火焰颜色更加白亮,火焰长度有所增加,且燃烧易波动,容易产生吹熄现象.这主要是由于废机油含长链烃基多,碳原子含量大,燃烧速度慢,不易燃尽;废机油含量越大,混合燃气的合成速度越慢,燃料的雾化质量越差、蒸发速率越低,火焰游离碳的含量就越多,火焰辐射颜色就越白亮;再有,由于混合燃料与空气混合不均,使得燃料燃烧不充分,火焰长度变长且易波动.单烧甲醇时,火焰根部为蓝色,尾部火焰呈橘黄色,火焰体积较小.这主要是由于甲醇在火焰根部完全燃烧,火焰呈蓝色;而在火焰尾部,因过量空气系数小,没有足够的空气与甲醇混合,使其燃烧不充分,发生析碳现象,火焰呈橘黄色.

图5 不同配比混合燃料燃烧火焰Fig.5 Combustion flame of different mixture fuels

由图5 可知,随着过量空气系数从1.05 增加到1.30,所测试燃料燃烧时的火焰长度缩短,火焰亮度减小,火焰结构更加紧凑.这主要是由于随着过量空气系数增加,空气流经旋流喷口前的轴向速度和径向速度增大,火焰的湍流扰动增强,使得燃料与空气得到充分混合,燃料燃烧速率增大,燃料可在较短时间内充分燃烧.当过量空气系数增大到1.30 后继续增大,过大的空气流速将火焰主体吹散,使得发生吹熄现象.

2.2 炉膛温度分布

当过量空气系数为1.1 时,不同配比混合燃料的炉膛温度分布如图6 所示(实线为拟合曲线).由图6可知,不同配比混合燃料燃烧时的炉膛温度分布规律相似,在距离燃烧器出口0.12 m 和0.47 m 处的温度均呈下降趋势.这是由于燃料在燃烧器出口不远处被雾化成粒径较小的油雾,油雾在蒸发汽化时吸收热量,表现出距燃烧器出口0.12 m 处的炉膛温度降低的现象.此后,随着蒸发的燃气与空气充分混合燃烧,炉膛温度升高;随着燃烧不断进行,炉膛中氧气含量降低,燃料处于贫氧燃烧状态,此时产生的CO发生还原反应,吸收了大量热量,使得距离燃烧器出口0.47 m 左右处的炉膛温度再次降低.随后由于燃烧器周界风的混入,燃料与空气进一步混合燃烧,使得炉膛温度再次升高.由图6 还可知,单烧甲醇时的炉膛温度最低,随着废机油含量增加,燃料燃烧时的炉膛温度升高.

燃烧燃料3 时,不同过量空气系数下的炉膛温度分布如图7 所示(实线为拟合曲线).由图7 可知,当过量空气系数从1.05 增加到1.30 时,醇基-废机油混合燃料燃烧时的炉膛温度呈现先增加后减小的变化规律.这是由于:当过量空气系数较低(即小于1.10时),炉膛内的助燃空气不足,燃料没能充分燃烧;当过量空气系数增加到1.10 时,提高了燃烧器出口空气的轴向速度和径向速度,火焰的湍流强度增大,有利于燃料与空气的充分混合燃烧,使炉膛温度升高.但随着过量空气系数的进一步增大,过量冷空气带走了炉膛内大量热量,且由于空气流速过快,燃料与空气来不及混合,燃料不能够充分燃烧,使得炉膛温度又降低了.

图6 燃烧不同燃料时炉膛温度分布Fig.6 Temperature distribution of furnace when burning different fuels

图7 不同过量空气系数情况下炉膛的温度Fig.7 Temperature distribution of furnace with different excess air coefficients

2.3 污染物生成

图8 描述了燃烧不同配比混合燃料时炉膛出口处CO 质量浓度随过量空气系数变化情况.如图8所示,当过量空气系数从1.05 增加到1.30 时,实验燃料燃烧时的炉膛出口处CO 质量浓度均降低.这是由于,随着空气量的增加,燃料与空气混合生成一次反应的CO 可与空气二次混合燃烧,减少了炉膛出口处CO 质量浓度.由图8 还可知,燃烧甲醇时炉膛出口处的CO 质量浓度最大,当过量空气系数为1.05时,燃烧生成的CO 质量浓度为3 100 mg/m3.这主要是因为甲醇的汽化潜热大,没有在较短时间内完全蒸发、混合及燃烧,导致一次燃烧不充分.同时,实验中的燃烧器采用了稳焰碟进行气流组织,稳焰碟的气流有效流通面积小,阻力损失大,旋流强度较小,未能将燃料与空气充分混合,也导致炉膛出口处CO 质量浓度升高.

图8 炉膛出口CO质量浓度Fig.8 CO concentration at the outlet of furnace

炉膛出口处NO 质量浓度分布如图9 所示,当过量空气系数从1.05 增加到1.30 时,燃料燃烧时炉膛出口处的NO 质量浓度均出现先增加后减小现象.这是因为:当过量空气系数小于1.10 时,过量空气的增加,使得炉膛内燃烧剧烈,火焰温度增加,生成较多热力型NOx;当过量空气大于1.10 时,随着过量空气进一步增加,过量的常温空气对炉膛燃烧室有冷却作用,使炉膛火焰温度降低,抑制了热力型NOx生成,炉膛出口处NO 质量浓度减小.当过量空气系数为1.10 时,燃烧燃料3 时,炉膛出口处的NO 质量浓度最高,达530 mg/m3,燃烧甲醇时炉膛出口处的NO质量浓度最低,约为205 mg/m3,但依然高于国家规定排放限值标准[11].这主要是因为燃料3 中所含废机油含量最多,而废机油本身含有少量N 元素,与空气混合燃烧时会生成燃料型NOx.此外,燃烧燃料3时炉膛内的火焰温度高,也会生成较多的热力型NOx.

图9 炉膛出口NO质量浓度Fig.9 NO concentration at the outlet of furnace

3 仿真分析

3.1 模型建立与网格划分

采用Fluent 软件对实验用的额定功率为50 kW的柴油燃烧器进行数值模拟,分析燃烧器的燃烧特性[12-13].计算模型按实际尺寸1∶1 建立求解区域并构建几何模型,主要结构尺寸如图10 所示.采用ICEM CFD 对模型进行网格划分,为保证网格质量,同时保证网格能够有效贴合几何模型,本文采用四面体-六面体混合网格划分.网格整体以计算速度和精度更高的六面体为主,燃烧器头部几何结构较为复杂,采用更能准确贴合几何模型的四面体网格,并对复杂区域进行网格加密.燃烧器整体网格结构如图11 所示.

图10 计算模型尺寸Fig.10 Geometric size of calculated model

图11 燃烧室整体网格结构Fig.11 Overall mesh structure of combustion chamber

3.2 边界条件及求解

湍流模型选用标准k-ε模型,忽略分子黏性的影响[14-15],湍流强度设定为10% ;选用可以预测中间组分生成物的非预混燃烧模型;采用精度更高的P-I辐射模型及热力型NOx生成模型;入口边界条件:空气设置为速度入口,燃料以甲醇为例,设为质量入口,甲醇可以较好地反映醇基燃料的燃烧特性.燃料进口温度设置为300 K.出口边界条件:设置为压力出口,表压为0.壁面边界条件:设壁面无滑移速度,壁面温度设为500 K.离散相选用压力旋流雾化模型[16-17].使用压力求解器求解方程,采用一节精度迎风差分离散格式,用SIMPLE 算法对离散方程组的速度和压力进行耦合.在计算过程中,先采用一阶定常隐式格式求解连续相.连续相流场稳定后,再加入离散相DPM 模型;离散相和连续相进行耦合求解并产生相互影响,对离散相和连续相进行交替求解直至收敛.

3.3 数值模拟结果

数值模拟炉膛中心截面温度分布情况,如图12所示.由图12 可知,在燃烧器出口处有上下两股火焰,火焰中心及边缘区域温度较低,且炉膛尾部火焰温度比燃烧器出口处的火焰温度高;这是由于燃料在火焰根部先蒸发再混合燃烧所引起的.沿炉膛轴线方向上的火焰温度出现先增加后减小现象,炉膛燃烧区域最高温度为2 000 K.实验中采用红外测温仪测得炉膛温度分布,如图13 所示.由于观察窗阻隔了大量的红外线,只测出观察窗表面温度,但对照实验测试结果与数值仿真结果,两者的温度分布规律一致,均在炉膛尾部温度较高,高温区位置相同,可定性验证数值模拟结果的可靠性.

图12 数值仿真温度分布Fig.12 Temperature distribution under numerical simulation

图13 实验实测温度分布Fig.13 Temperature distribution under experimental measure

数值模拟炉膛中心截面CO 体积分数分布,如图14 所示.由图14 可知,炉膛内的CO 体积分数分布与温度分布规律基本一致.在CO 高体积分数区域内,燃料的烃类裂解产生了大量CO,随着燃烧的进行,CO 与O2结合形成CO2和H2O,此过程释放了大量的热量,炉膛内火焰温度升高,CO 体积分数减小.图15 为实验测点与数值模拟CO 体积分数的对比图.由图可知,实验测试结果与数值模拟结果基本吻合.沿炉膛轴线方向上的CO 体积分数先增加后减少,在距离燃烧器出口0.3 m 处,CO 生成体积分数最大,达到91 400×10-6.

图14 仿真CO体积分数分布Fig.14 Simulated CO concentration distribution

图15 实验测点CO体积分数与仿真CO体积分数对比Fig.15 Comparison of CO concentration distribution between experimental and simulation results

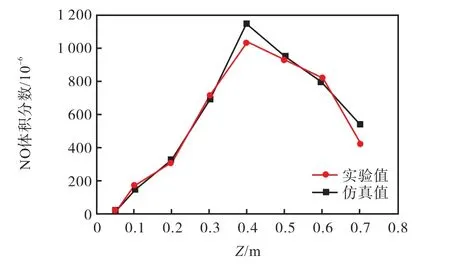

数值模拟炉膛中心截面NO 体积分数分布,结果如图16 所示.由图16 可知,沿炉膛轴线方向上的NO 排放先增大后减小,在距离燃烧器出口0.4 m 处,NO 的生成体积分数最大,达到1 140×10-6,因此可知,需进一步优化设计燃烧器以减少NOx排放.图17为实验测点NO 浓度与仿真结果NO 体积分数的对比图,由图17 可知,实验测试结果与数值仿真结果基本吻合.

图16 仿真NO体积分数分布Fig.16 Simulated CO concentration distribution

图17 实验测点NO体积分数与仿真NO体积分数对比Fig.17 Comparison of NO concentration distribution between experi-mental and simulation results

4 结论

本文采用实验研究和数值模拟相结合的方法,研究了不同配比醇基-废机油混合燃料在不同过量空气系数下的火焰燃烧特性、炉膛温度分布特性以及炉膛出口CO 浓度和NO 浓度等的变化规律,得到如下结论:

(1) 随着混合燃料中废机油含量从10%增加到30%,混合燃料在工业锅炉中燃烧的火焰颜色更加白亮,火焰长度有所增加,且容易产生吹熄现象.醇基-废机油混合燃料作为工业锅炉替代燃料具有可行性,但需进一步优化设计燃烧器,使其能够稳定充分燃烧.

(2) 实验测试结果与数值模拟结果基本吻合.不同配比醇基-废机油混合燃料实验燃烧时的炉膛温度分布规律相似.沿炉膛轴线方向上的火焰温度出现先增加后减小现象.

(3) 随着混合燃料中废机油含量的增加,混合燃料燃烧时的炉膛温度增加;当过量空气系数从1.05增加到1.03 时,炉膛温度基本呈现先增加后减小的变化规律.

(4) 当过量空气系数从1.05 增加到1.30 时,不同配比醇基-废机油混合燃料燃烧时的炉膛出口处NO 质量浓度均出现先增加后减小现象,而炉膛出口处的CO 质量浓度均有所降低.随着混合燃料中废机油含量的增加,沿炉膛轴线方向上的CO 和NO 质量浓度均出现先增大后减小现象.

(5) 当过量空气系数为1.10、燃烧废机油含量为30%的醇基-废机油混合燃料时,炉膛燃烧区域温度最高,达到2 000 K,炉膛出口处的NO 质量浓度最高,达到530 mg/m3.