甲烷高压射流动量特征

2021-04-20李志杰彭广宇

雷 艳,李 泳,李志杰,仇 滔,常 凯,彭广宇

(1.北京工业大学环境与能源工程学院,北京 100124;2.潍柴动力集团内燃机可靠性国家重点试验室,潍坊 261061;3.湖南交通职业技术学院机电工程学院,长沙 410132)

天然气作为一种洁净燃料[1-2],已经成为国内外车用动力节能减排研究的热点.天然气发动机燃料喷射方式有两种:进气道低压喷射和缸内高压直喷.天然气缸内直喷技术有利于提高发动机效率并降低有害排放,成为当前天然气发动机的重要技术手段[3-4].发动机持续运转工作中,天然气是脉动喷射进入缸内,其喷射持续期为2~3 ms.这种天然气脉动喷射具有喷射持续期短、喷射压力高的特点,而气体燃料与缸内空气混合时间短,天然气高压喷射对混合气的形成极其关键.因此,开展高压天然气的射流特性研究将有助于缸内气体直喷发动机的研究.

光学测试是研究射流的一种重要方法,比如江苏大学谭小强[5]利用纹影系统研究了柴油/天然气双燃料射流贯穿距、射流锥角和射流面积的宏观变化规律.康佳明等[6]在定容弹上利用纹影法开展了不同喷射压力和喷射间隔下的天然气/柴油双燃料喷射天然气射流特性研究,并结合 PIV 试验得到的天然气射流环境流场,探讨了天然气射流和柴油喷雾相互作用机制.以上研究都是基于光学测试方法,只能获得射流气体与背景气体交界面上射流速度,并未通过试验研究高压气体管外射流的内部流动特征.

射流动量是定量表征射流内部流动特性的关键特征量,Payri 等[7]利用压电式压力传感器进行柴油喷雾动量的测量,从动量的角度揭示喷嘴几何形状对柴油喷雾特性的影响.高压天然气在喷管内流动和喷管外射流的历程是非定常的动态变化过程,管内的不稳定流动直接影响管外射流[8].高压天然气离开喷孔后的膨胀加速过程使射流达到超声速并产生马赫盘[9-10],高压天然气管外射流在垂直于射流方向的截面上具有强烈的波动特性[11-12],压力场、速度场等呈非稳定状态.高压天然气射流波动特性决定了高压天然气射流发展过程的动量特性,而固定的压力传感器测量高压气体射流冲击时不具备弹性形变能力,无法表达高压天然气射流动量波动特征,所以利用压力传感器测量柴油射流动量的方法不适用于高压天然气管外射流动量的测量.为满足弹性气体管外射流动量测量的需要,考虑到高压气体射流波动的特点,基于质量弹簧振动系统[13-14]的弹性振动效果,本文提出了一种新型管外高压气体射流动量测量的方法.设计了测量板、弹簧及传感器等组成的一阶弹簧振动系统作为高压气体射流动量测量装置,并以甲烷为研究对象,开展了圆柱形单孔喷嘴管外高压气体射流动量测量试验,探讨甲烷高压喷射沿射流方向动量变化特征及不同因素对其影响规律,进一步探究天然气发动机缸内可燃混合气形成机理和提高缸内天然气与空气的掺混效率的有效方法,这对优化天然气发动机控制系统及缸内燃烧过程具有重要意义.

1 高压气体射流过程中射流动量分析

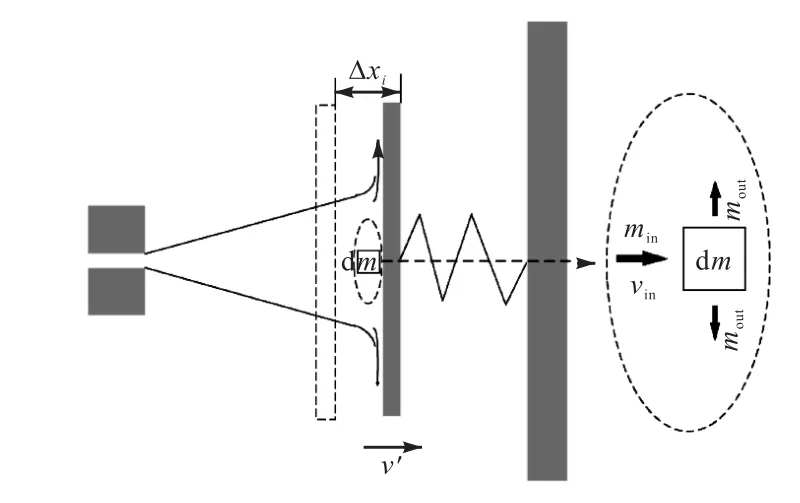

基于质量弹簧系统提出的测量高压气体射流的简图如图1 所示,沿射流方向布置测量板,测量板安装底座固定的弹簧,射流气体撞击测量板后会立即从其边缘逸散,不考虑弹簧与空气的摩擦以及弹簧内能的增加,弹簧阻尼忽略不计.测量过程中,射流气体在测量板表面累积会引起高压气体射流动量的变化.假设高压气体射流冲击测量板两者之间发生弹性碰撞,碰撞之后的射流气体流动方向会立即改变为垂直于射流方向并从测量板边缘逸出,保证射流测量板的气体流量与逸散的气体流量相等则可以排除气体在测量板表面的累积效应对气体射流动量的影响.基于上述假设,可以通过此种试验方法利用测量板位移变化表征高压甲烷射流动量,以下是对高压气体射流冲击测量板过程的分析.

图1 高压气体射流动量分析Fig.1 Momentum analysis of high-pressure gas jet

Δxi表示射流冲击造成测量板位置变化产生的任意位移量;v′表示测量板移动Δxi过程中的平均速度;m′表示测量板和弹簧的质量之和.

dm 为贴近测量板位置所取的任意单位微元体;min表示流入微元体的气体质量流量;vin表示流入微元体的气体流速;mout表示流出微元体的气体质量流量;pdm表示微元体内部的压力.

则微元体dm 射流冲击动量应满足关系式(1):

其中,k 为弹簧的刚度系数.

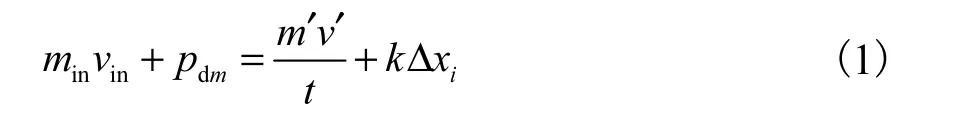

在图2 所示①区域,气体射流的前锋面未到达测量板,测量板的位移不变.

当微元体dm 内部流入气体质量流量min大于逸出气体的质量流量mout时,无数类似的微元体共同作用在测量板表面,推动弹簧压缩,测量板向前移动形成了区域②的位移变化.

当min等于mout时,射流测量板的气体流量与逸散的气体流量相等,弹簧压缩到最大值,射流气体在测量板表面无累积,且在图2 中可用B 点表示.此时测量板和弹簧的速度v′=0,故式(1)变形为

其中,Δxmax表示测量板位移的最大值.

因为此时微元体dm 内部压力pdm略高于大气压,故假设微元体dm 内部压力pdm为常压,则式(2)变形为

之后,随着时间的推移,一方面控制阀关闭喷嘴不再喷射气体,min减小;另一方面气体逸散量增大,mout增大,当mout>min时,弹簧开始伸长,Δxi减小,测量板逐渐恢复到初始位置,弹簧恢复到原始状态,这就是图2 所示区域③.

而根据式(3),选用测量板运动到B 位置的最大位移Δxmax与弹簧刚度系数k 的乘积来表示微元体最大射流动量.本文采用对贴近测量板位置气体射流截面微元体累积积分的方法研究高压气体射流动量,运用这种方法测量射流气体距离喷嘴任意位置的射流冲击最大动量.

图2 高压气体射流测量板位移变化过程Fig.2 Changing process of displacement of high-pressure gas jet test plate

2 试验装置与方案

为探究上述射流过程随时间变化的规律,设计了一套高压气体射流动量测量的试验装置,开展了高压甲烷射流动量特性试验.

2.1 高压气体射流动量测量的试验装置

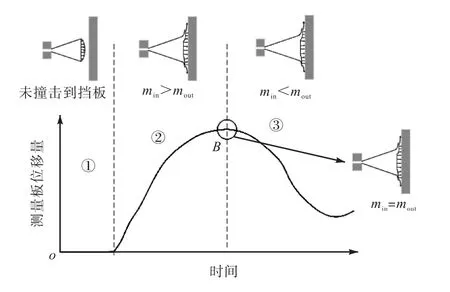

试验采用的高压气体射流动量测量装置如图3所示,整个动量测量系统主要由4 部分组成,分别是:射流冲击装置、高压气体供给系统、电控喷射单元以及冲击位移数据采集系统.

如图3 所示,测量板位于气体射流垂直方向,测量板与弹簧为一体,固定安装在弹簧底座.气体射流到测量板,测量板受到冲击力压缩弹簧,位移传感器测量测量板的位移变化.Ⅱ高压气体供给系统利用增压系统提高甲烷气体压力,Ⅲ电控喷射单元是由本文作者开发,控制参数(喷射时刻、喷射脉宽等)可调整.Ⅳ冲击位移数据采集系统采用的是德国米铱公司生产optoNCDT1700 高精度微型激光位移传感器及其数据采集系统,这种光学位移传感器具有响应速度快、测量精度高、价格低的特点,具体参数如表1所示.

图3 高压气体射流动量测量系统Fig.3 Measurement system of high-pressure gas jet momentum

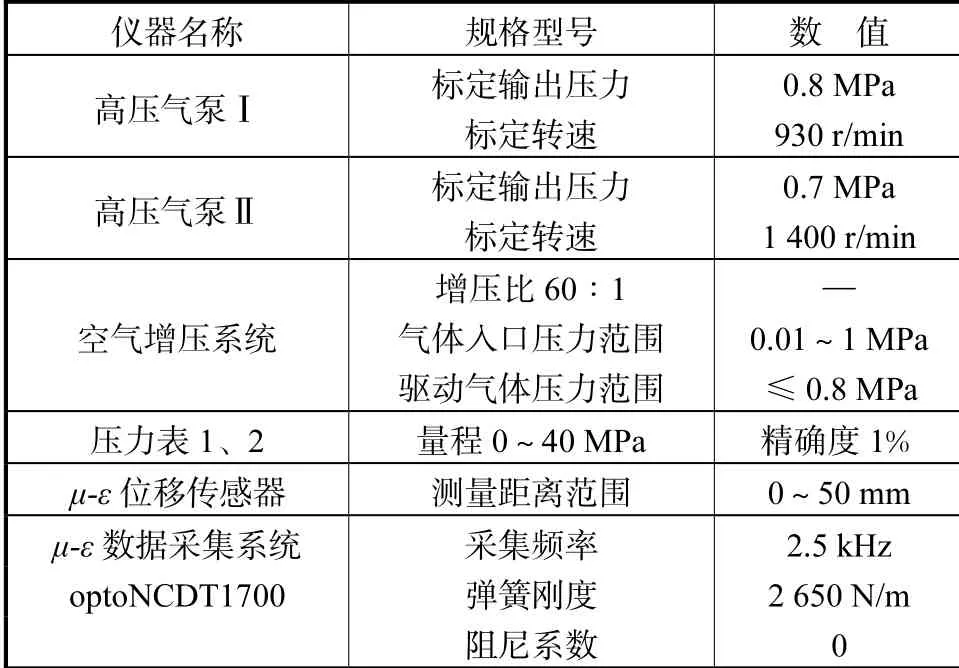

表1 试验仪器参数Tab.1 Experimental instrument parameters

高压气体喷嘴为单孔喷嘴,其直径为0.3 mm.为了确保甲烷气体射流全部作用到垂直于射流方向的测量板上,测量板直径要大于垂直于射流方向的射流最大截面处直径.假设试验过程中喷嘴出口位置到测量板的最大距离为60 mm,根据文献[15]的介绍,最大射流截面半径R 关于喷孔半径r 以及截距S 的关系式为

查表可知紊流系数a 的值为0.08,由式(4)可得到最大截面直径为34 mm,本文选用的测量板直径为60 mm,可满足试验要求.

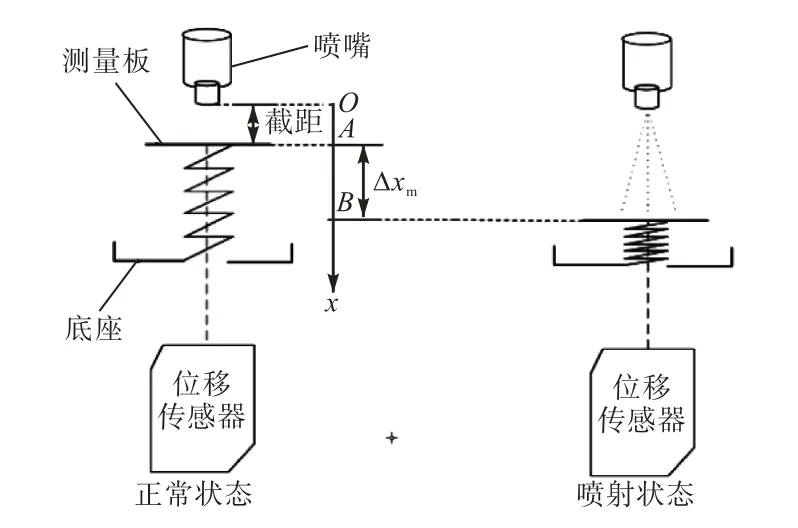

如图4 所示,喷嘴出口位置O 为气体射流的原点,x 方向为气体射流的正方向.气体喷射前,测量板距原点O 的距离为截距.当气体高压射流时,高压甲烷气体撞击测量板,由于测量板面积比较大,若不考虑气体的黏性,撞击后的气体会与测量板以相同的速度继续运动,直到运动到最大位移点B,测量板由喷射前的初始位置A 运动到最大位置B 的位移为Δxm(沿气体出射方向为正),Δxm就是高压甲烷气体冲击测量板的最大位移.

图4 测量板位置变化Fig.4 Changes in test plate position

2.2 试验方案

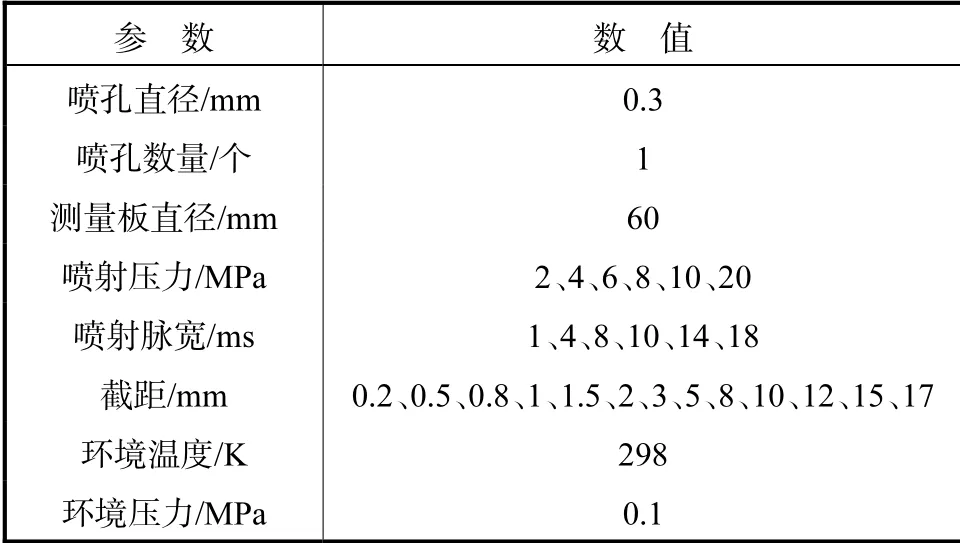

为完成不同喷射脉宽、不同喷射压力和沿射流方向不同位置的高压甲烷气体射流动量测量试验,表2给出了不同试验条件下的参数.

表2 甲烷高压喷射试验工况Tab.2 Experimental conditions of high-pressure methane injection

2.3 试验装置

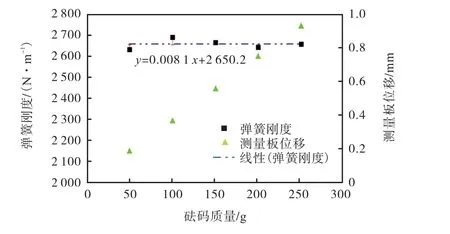

弹簧的刚度是测量气体射流冲击测量板动量特征的一个关键参数,本文利用标准砝码测量弹簧刚度,测量板位移、弹簧刚度随砝码质量变化、弹簧刚度线性关系及弹簧刚度误差线如图5 所示.砝码质量为100 g 时弹簧刚度测量误差值最大为1.2%,由此可知,弹簧刚度的测量误差较小,根据图中所示弹簧刚度线性关系趋势线,取弹簧的刚度 K =2 650 N/m.

图5 弹簧刚度测量Fig.5 Measurement of spring stiffness

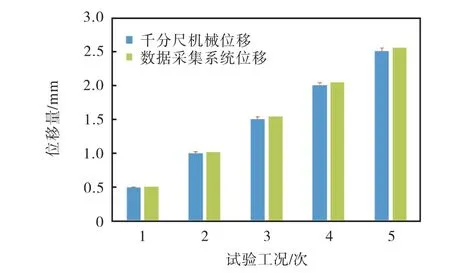

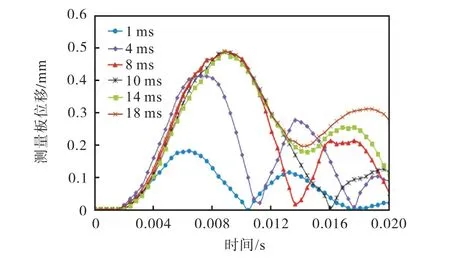

本试验选择高精度激光位移传感器测量测量板的位移,试验开始前首先利用千分尺测量结果对传感器的精确度进行校验,对比结果见图6.结果显示,千分尺机械位移与数据采集系统位移的最大误差为3%.每组试验进行5 次,5 次试验结果的误差分析如图7 所示.由图可知,5 次试验的误差比较小,为了保证试验结果的准确性,取5 次试验的平均值作为试验的结果,并保证以下每个试验结果都取5 次测量的平均值.

图6 测量板位移校验Fig.6 Checkout of test plate displacement

图7 5次试验测量误差Fig.7 Measurement errors in 5 tests

3 试验讨论

3.1 高压甲烷射流冲击测量板位移的变化

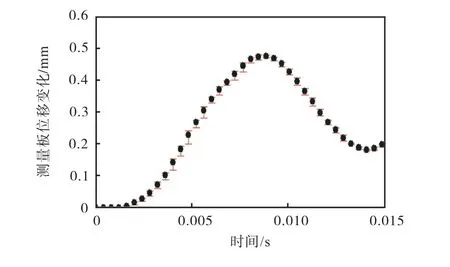

喷射压力 10 MPa、喷射脉宽 14 ms、截距10 mm 工况下获得的试验结果如图8 所示.

图8 所示测量板位移随时间的变化曲线与图2分析基本一致,高压气体射流冲击测量板是非定常动态变化过程.测量板在B 处时达到甲烷射流冲击最大动量,取位移最大时的高压甲烷射流冲击动量为气体射流最大动量.

图8 测量板位移随时间的变化曲线Fig.8 Curve of displacement of test plate with time

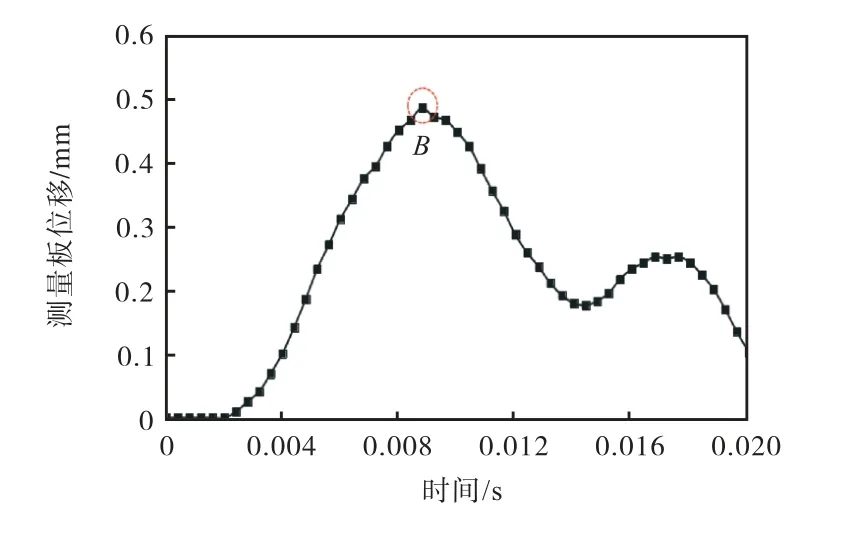

测量装置中,测量板和后接弹簧会造成射流背压的增加,根据图8 得到的高压甲烷射流冲击测量板的最大位移,结合弹簧刚度以及测量板面积计算得到射流背压最大增量,约是射流背压(大气压力)的1%,因此可以忽略增加测量板引起的射流背压增量.在10 MPa 的喷射压力下,固定截距为10 mm,喷射脉宽分别为1 ms、4 ms、8 ms、10 ms、14 ms、18 ms 进行高压甲烷气体射流冲击试验,结果见图9.

图9 喷射脉宽对甲烷射流冲击测量板位移的影响Fig.9 Effect of pulse width on displacement of methane jet impinging test plate

如图9 所示,喷射脉宽小于8 ms,测量板最大位移值是不同的.当喷射脉宽大于8 ms 后,测量板最大位移值基本稳定,不再随喷射脉宽增加而变化.

喷射脉宽会影响高压气体进入微元体dm 的射流持续期,对于测量板和弹簧的作用时间产生影响,因此喷射脉宽小于8 ms 时,射流冲击测量板的最大位移值差别较大;由于微元体内部是弹性气体,压力有限值,此时尽管喷射脉宽大于8 ms,射流冲击测量板的最大位移值基本不变.本文在进行下列甲烷高压射流动量特性试验时,固定喷射脉宽为14 ms,以排除射流脉宽对高压甲烷射流冲击最大动量的影响.

3.2 沿射流方向甲烷高压射流冲击最大动量的变化

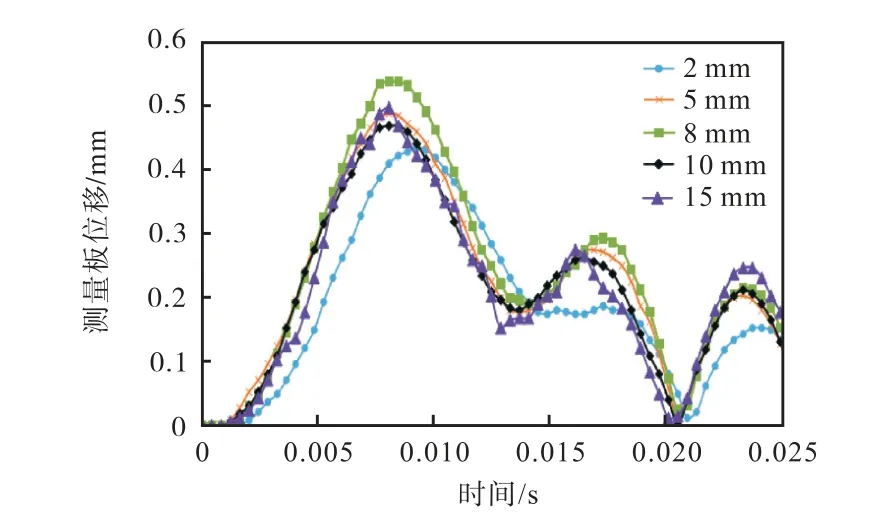

图10 是喷射压力为10 MPa 工况下不同截距甲烷射流冲击测量板位移试验结果.

图10 不同截距对测量板位移的影响Fig.10 Effect of different intercepts on the displace-ment of test plate

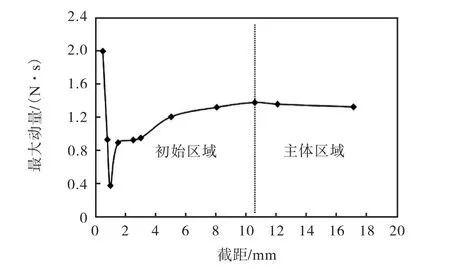

10 MPa 工况下沿甲烷射流方向射流冲击最大动量的变化图11 所示.

图11 甲烷射流冲击最大动量在不同截距的变化Fig.11 Variation of maximum momentum of methane jet impinging at different intercepts

由图11 可以看出,沿射流方向高压甲烷射流冲击最大动量可分为两个区域,初始区域和主体区域.初始区域(0~10.5 mm):甲烷射流冲击最大动量先急剧减小后逐渐增加,射流冲击最大动量的最大值和最小值都出现在这个区域,甲烷射流状态非常不稳定,而且随着截距的增加呈现出非单调的变化趋势.主体区域(>10.5 mm):甲烷射流冲击最大动量保持稳定,不再随截距的增长而变化.

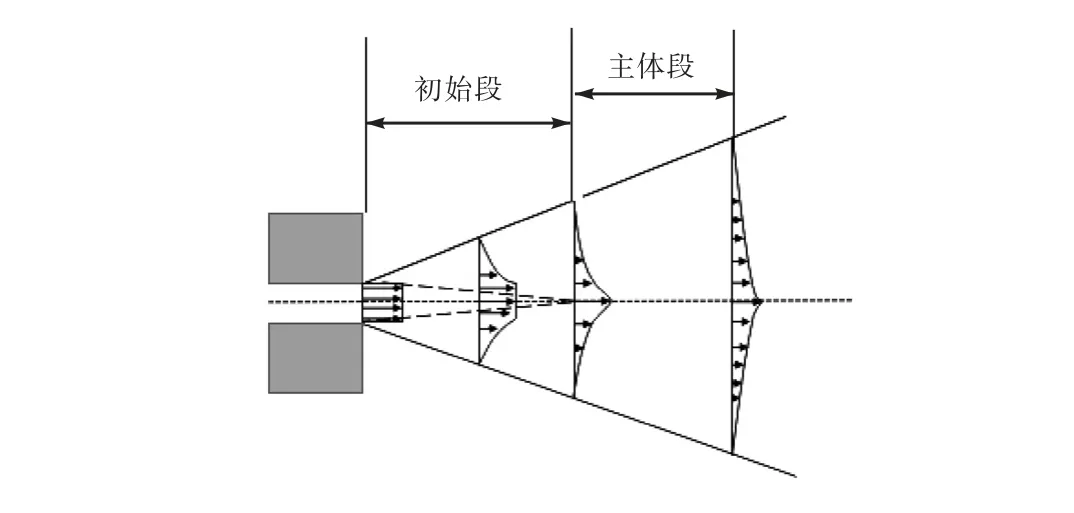

如图12 所示,经典紊流射流理论将射流过程分为两个阶段,初始段和主体段[15].初始段对应图11中的初始区域,初始段和初始区域的特征基本一致,在初始段高压气体射流紊动强度变化较大[16],初始区域射流冲击最大动量变化剧烈,呈现出先急剧减小后缓慢增加的趋势.董全等[9-10]研究发现天然气离开喷孔后膨胀加速使射流达到超声速并诱导产生激波,激波结构造成喷嘴近端射流不稳定,影响了射流的宏观结构和湍流混合特性.经典紊流射流理论的主体段对应图11 的主体区域,此时高压甲烷的射流状态比较稳定.这是由于初始段高压射流气体与周围流体发生混合、卷吸,能量沿轴向快速衰减,主体段射流与周围流体速度梯度较小,射流卷吸能力降低[17],所以主体区域最大射流冲击动量保持不变.

图12 经典圆孔紊流射流Fig.12 Classical circular hole turbulent jet

3.3 不同喷射压力对于甲烷射流冲击最大动量的影响

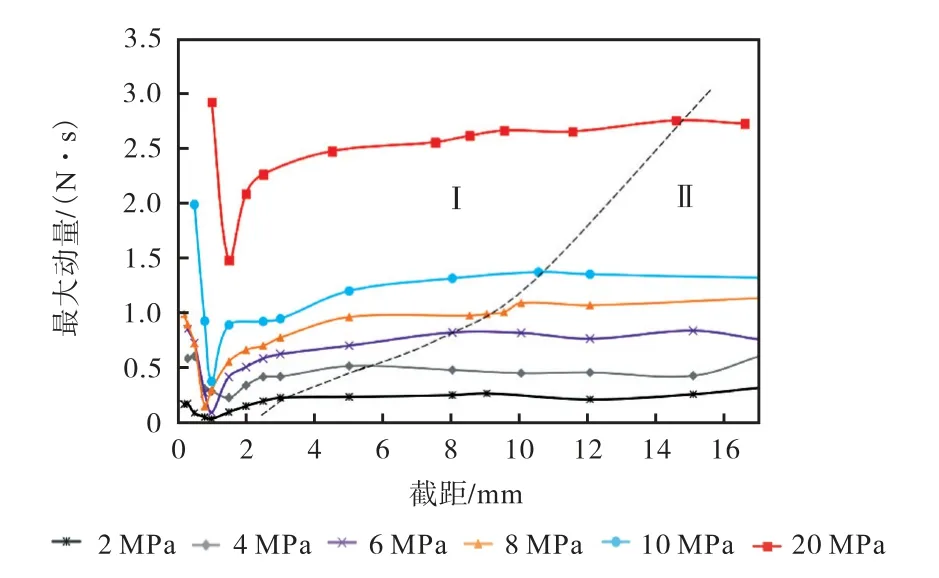

为研究喷射压力变化对于甲烷射流动量的的影响规律,分别固定喷射压力为2 MPa、4 MPa、6 MPa、8 MPa、10 MPa、20 MPa,设置喷射脉宽为14 ms,开展高压甲烷气体在不同截距下的射流冲击最大动量测量试验,试验结果如图13 所示.

图13 不同喷射压力高压甲烷气体射流冲击最大动量的变化Fig.13 Changes in maximum momentum of methane gas jet with different inject pressures

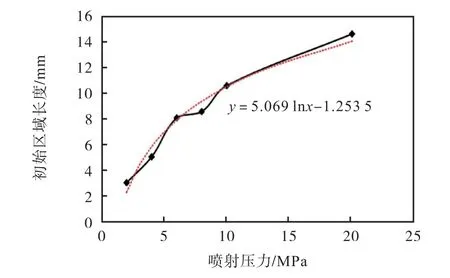

如图13 所示,用虚线将不同压力的射流冲击最大动量变化分成两个区域.Ⅰ区域是初始区域,这个区域的特点是:射流状态不稳定,射流冲击最大动量的波动比较大,射流冲击最大动量的最值都出现在这个区域中.初始区域的长度随喷射压力的变化规律如图14 所示,随着喷射压力的增加,初始区域的长度迅速上升,两者之间存在对数关系.

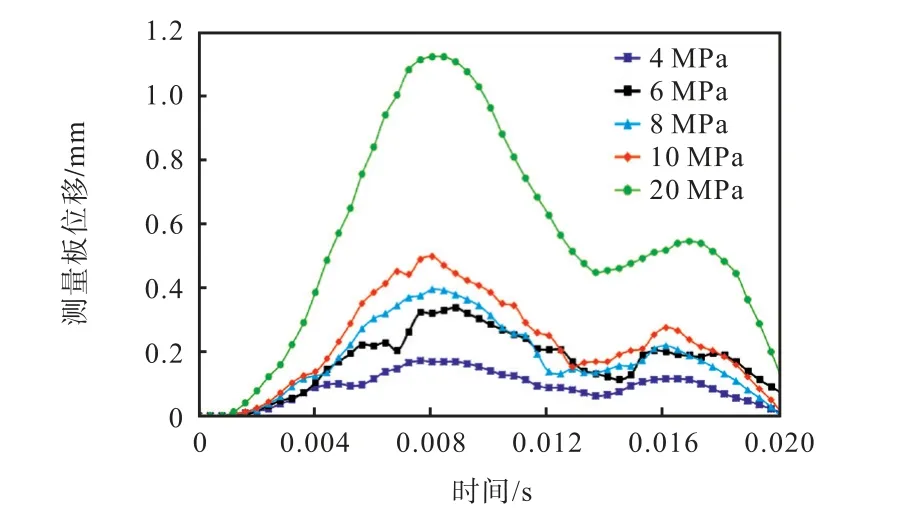

图15 是截距15 mm、喷射脉宽14 ms,不同压力甲烷射流冲击测量板位移试验结果.

图14 不同喷射压力初始区域长度Fig.14 Length of initial jet field under different injection pressures

图15 主体区域内不同喷射压力对测量板位移的影响Fig.15 Effect of different injection pressures on the displacement of test plate in the main jet field

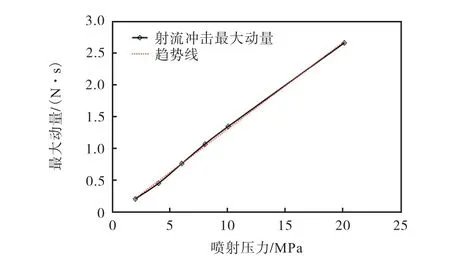

图16 所示的气体射流冲击最大动量区域为图13 中的主体区域,在这个区域射流冲击的最大动量基本保持不变.研究不同喷射压力对于主体区域射流冲击最大动量的影响发现,随着喷射压力的增大,主体区域射流冲击的最大动量呈现线性增长,且线性度非常高.

图16 不同喷射压力主体区域最大射流动量Fig.16 Maximum momentum in the main jet field under different inject pressures

4 结论

(1) 高压甲烷射流冲击测量板过程是非定常动态变化过程,射流动量存在最大值.

(2) 喷射脉宽对于甲烷气体射流冲击最大动量产生影响,当喷射脉宽足够大时(大于8 ms),同一喷射工况下甲烷射流动量的最大值保持稳定,不随喷射脉宽增加而变化.

(3) 喷射压力一定时,甲烷气体射流沿射流方向主要分为初始区域和主体区域.初始区域气体射流冲击最大动量状态不稳定,呈现先急剧减少后缓慢增加趋势,主体区域气体射流冲击最大动量保持不变.

(4) 喷射压力会对甲烷气体射流最大动量产生影响,随着喷射压力的升高,甲烷高压射流初始区域的长度迅速增加,且其长度与喷射压力存在对数关系;主体区域射流冲击最大动量呈现线性增长.

天然气缸内直喷技术要求在极短时间内完成天然气与空气的混合,且发动机燃烧室空间有限,所以需要提高天然气与空气的混合效率.由上述结论可知,适当提高燃料的喷射压力和增大脉动喷射持续期可以增加射流动量,加速缸内可燃混合气的形成.此外,初始区域紊流强度变化较大,高压天然气紊流射流动量变化呈现先急剧减小后缓慢增大的趋势.初始区域动量急剧变化会加强天然气与空气的掺混过程.因此在进行天然气发动机气缸设计时也要考虑到高压天然气射流动量沿射流方向的变化规律.