起重机臂架伸缩顺序阀的性能分析与仿真

2021-04-20张戚

张 戚

江苏宏昌天马物流装备有限公司 扬州 225003

0 引言

随车起重机功能多样、性价比高,广泛适用于工业搬运行业及部分中小吨位的起吊行业,在美欧等发达国家起步较早,近年来在国内市场的增长势头也很迅猛。就该产品性能与可靠性而言,其多级臂架的顺序伸缩技术较为关键[1]。

本文针对随车起重机臂架顺序伸缩控制系统上、常用的某型管式直动单向顺序阀,进行了初步数学建模分析,进而对相关顺序伸缩液压系统,利用 AMESim 仿真软件,完成系统建模与仿真运算,重点在于剖析该型顺序阀应用中出现的一些问题的内在原因,为产品性能提升或优化提供依据。

1 某型顺序阀原理及问题原因分析

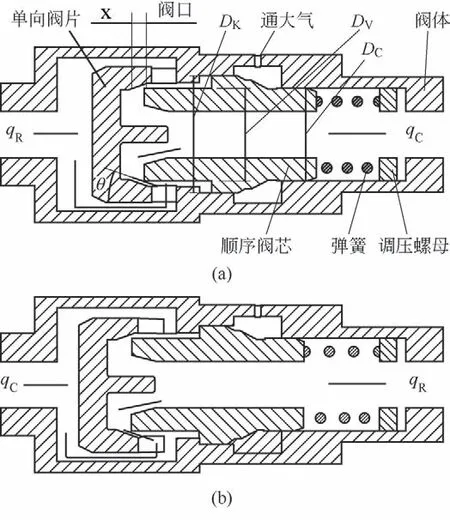

应用于随车起重机臂架多液压缸顺序伸缩系统上的某型单向顺序阀,结构原理示意图如图1 所示。其中,图1a 展示了该阀的顺序动作模式状态,即高压油从左侧进入阀体,首先将浮动的单向阀片向右侧压合在阀体台阶面上,此时顺序阀芯的净受力面积为控制腔直径DK与直径DV之差所形成的环形区域面积,其上高压油所产生向右的推力作用在顺序阀芯左侧,且与阀芯右侧所受向左的弹簧力相抗衡,当控制腔环形面高压油产生向右的压力大于阀芯右侧所受向左的弹簧力时,顺序阀芯将向右移动,同时脱离左侧单向阀片的锥形阀座面,打开过流阀口x,高压油通过阀口x 流入阀芯内管道并流出阀体;图1b 展示了该阀的单向过油工作模式状态,由于顺序阀芯阀口直径DV与阀体弹簧腔直径DC相等,此时顺序阀芯在弹簧力作用下向左侧运动并贴合于阀体的台阶面上,高压油从阀体右侧流入,流向阀内左侧、顶开浮动的单向阀片,流至阀内的左侧、并流出阀体。

图1 某型单向顺序阀结构原理示意图

该型单向顺序阀在随车起重机臂架上、多级液压缸的顺序动作控制应用中,常常发生中低频振动噪声的故障;在多液压缸顺序伸出的控制方面,两液压缸同时外伸的乱序故障现象也时有出现。液压阀噪声的根源由流体压力流量脉动、旋涡运动、气穴气蚀等原因造成的流体噪声,或由阀芯质量弹簧系统的共振或自激振动等原因造成的机械噪声。本文所述产品上安装的顺序阀振动噪声具有中低频特征,通过现场故障观察并综合考虑,发生阀芯结构共振或自激振动的概率较大[2-4]。

该型单向顺序阀的溢流柱塞,在结构上采用了平衡受力的设计,背压的大小将不会影响到顺序阀设定的开启压力。然而,该型阀芯受力平衡结构的直动顺序阀的工作稳定性等特性将直接影响到其涉及振动噪声状态的频域特性,故有必要首先在理论上做一定的探讨分析。

2 相关数学建模及初步分析

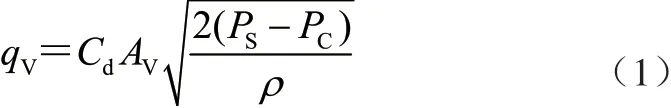

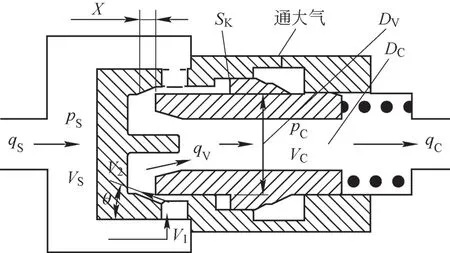

图2 所示为该型阀顺序工作模式下的简化状态。当阀顺序动作时,左侧液压力直接作用在阀芯上与弹簧力等相平衡,将阀视为一个动态系统、可建立数学方程为[5]。

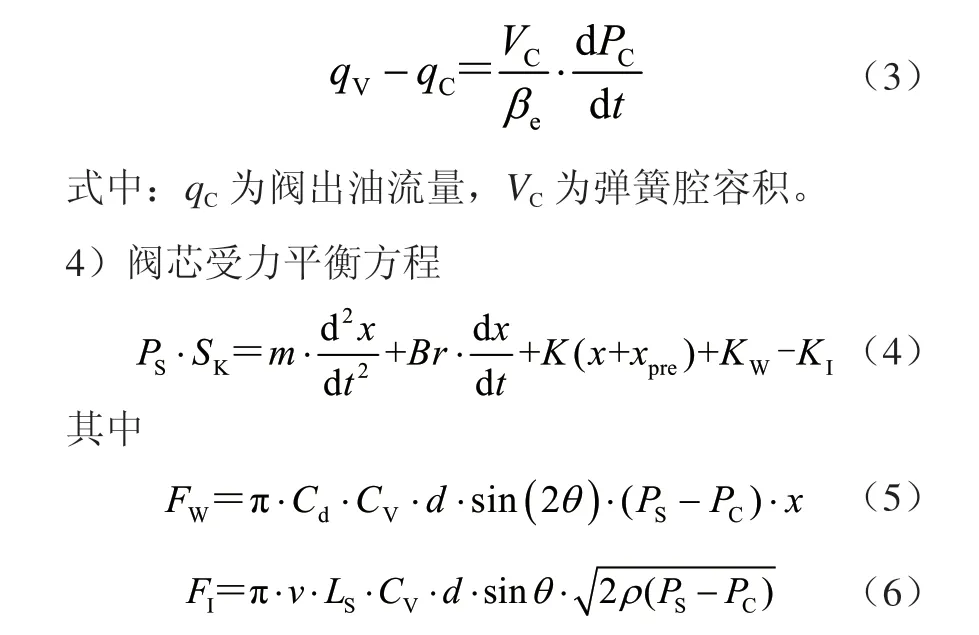

1)阀口流量方程

式中: qV为阀出油流量;Cd为阀口流量系数;AV为阀口面积,AV=πxdsinθ[1-(xsinθcosθ/d)]≈πxdsinθ;d 为阀口直径(d =DC);θ 为阀口锥度半角 ;x 为阀口开度;PS为阀进油腔压力;PC为阀进油腔压力;ρ 为液压油密度。

图2 某型顺序阀简化示意图

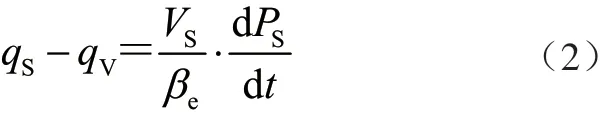

2)左侧腔流量连续方程

式中:qS为阀进油流量,VS为进油腔容积,βe为液压油体积弹性模量。

3)右侧弹簧腔流量连续方程

式中:SK为阀芯控制环形面积,Br 为粘性阻尼系数,K 为弹簧刚度,xpre为弹簧预压量,KW为稳态液动力,KI为瞬态液动力,CV为阀口速度系数,v 为阀芯速度,LS为液压管路液感。

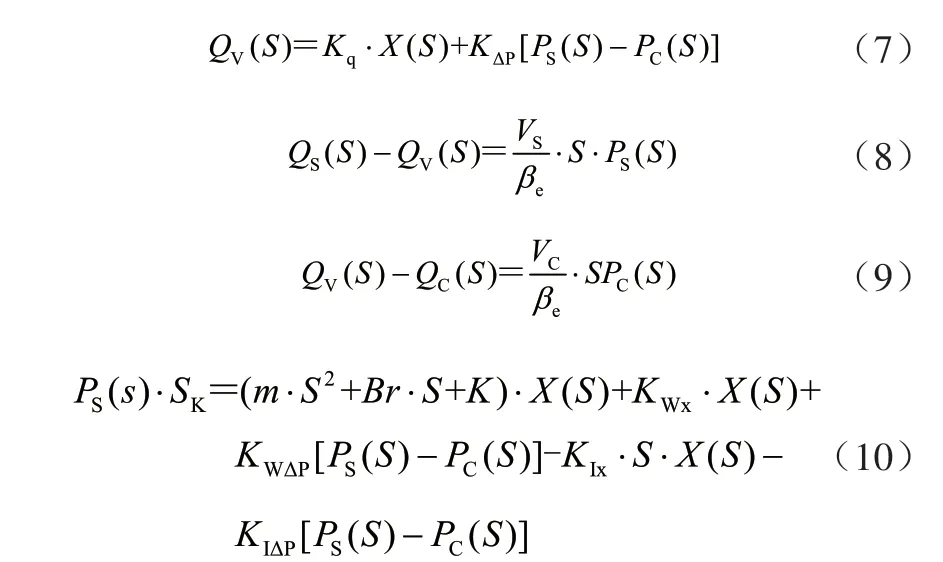

在稳定工作点附近增量化式(1) ~式(6)、并拉斯变换得

式中:Kq为流量开度增益,K△P为流量压差增益,KWx为稳态力开度增益,KW△P为稳态力压差增益,KIx为瞬态力开度增益,KI△P为瞬态力压差增益。

根据式(7)~式(10),得到图3 所示顺序阀系统框。

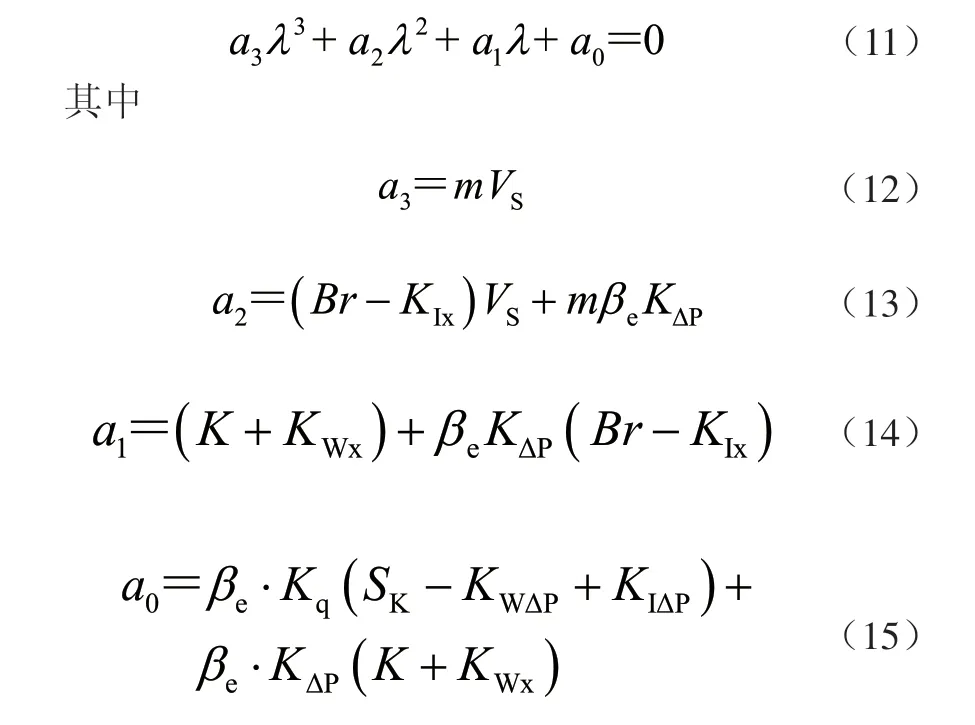

由图3 可推导出输出输入传函PS(S) /QS(S)及其与负载扰动的传函PS(S) /PC(S)(限于篇幅从略),实际推导结果表明,两者的闭环特征方程均为

由劳斯判据可知,该型顺序阀要工作稳定,式(11)中各项系数均需为正,且a1a2>a0a3,即

图3 某型顺序阀系统框图

由图3 可知,(Br -KIx)、(K+KWx)是该型顺序阀闭环系统的当量阻尼及当量刚度,为确保a0~a3>0,则当量阻尼应尽量大,所以提高Br 液压阻尼有利于阀的工作稳定性。当Br 过小、当量阻尼(Br -KIx)<0,甚至a2<0 或a1<0 时,顺序阀工作状态将不稳定;在a0中为使KW△P较小,应减小阀口开度直径d 及阀口锥度半角θ,以利于提高阀的工作稳定性;由于式(16)中βe值很大,一般取700 ~1 400 MPa[6], βe的被除项一般可忽略,故式(16)可简化为

由式(17)可知,减小阀的进油腔VS及弹簧刚度K、增大供油量、增大压差等,都利于该型顺序阀的工作稳定性。

综上所述,该型顺序阀虽具有阀芯平衡的受力结构设计,但构成的工作闭环系统仍具有阀芯工作状态不稳定的可能。当流量不匹配压差过小、阻尼过小、进油腔容积及弹簧刚度过大等不利因素存在时,同样会发生系统振荡及噪声问题。

3 顺序伸缩系统AMESim 建模仿真

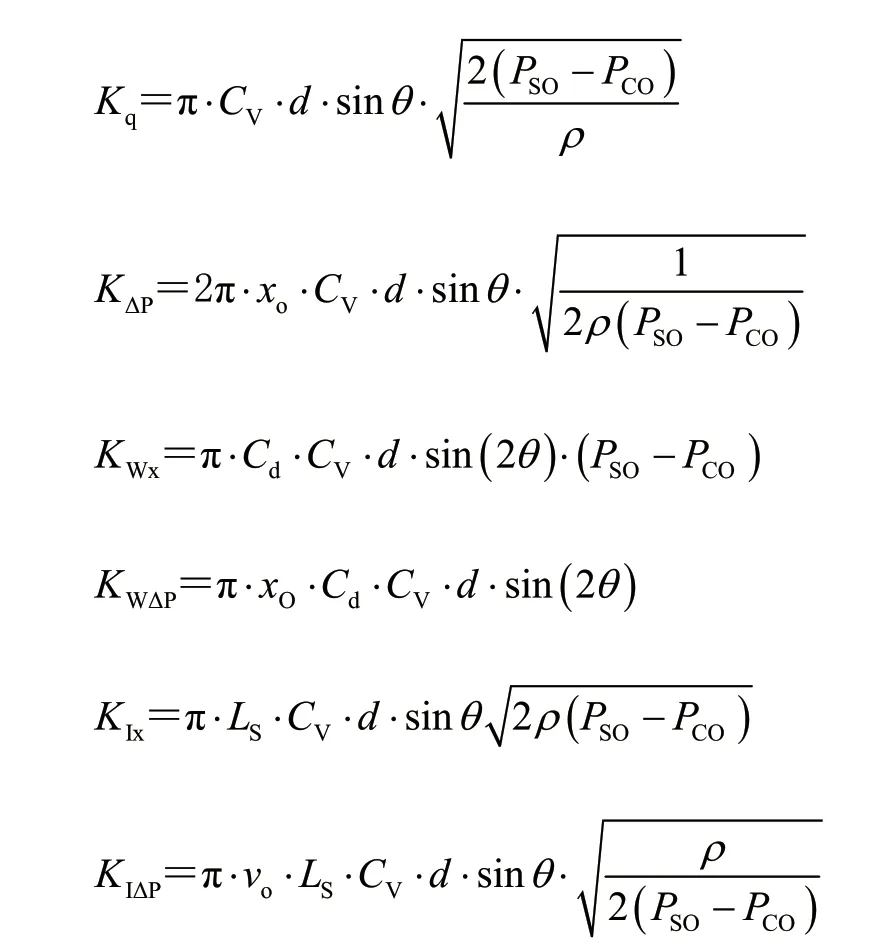

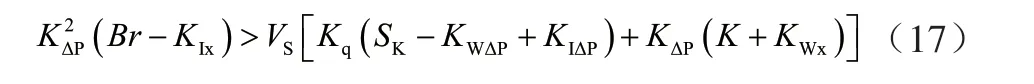

为了更好地研究该型顺序阀组成的多缸顺序伸缩系统性能,也为方便探讨该型阀的应用故障发生机理,在此将以AMESim 软件为计算仿真平台,进一步搭建该型单向顺序阀实际应用的系统模型,如图4 所示。

图4 中单向阀7 与顺序阀8 均根据实物结构设置为锥阀结构,且单向阀7 的阀芯与顺序阀8 的浮动阀套在运动及位置上耦连;单向阀7 的阀芯预压弹簧17,其预压力及刚度系数在子模型中设置极小,以模拟实际的浮动单向阀片结构;平衡腔11、15、16 用于单向阀芯及顺序阀芯的受力平衡。控制信号模块超元件,用以控制模型中换向阀的换向、变量泵有流量及液压缸的驱动负载大小;模型系统中采用一只单向顺序阀来控制液压缸20、22 的顺序动作,顺序阀顺序动作压力通过顺序阀调压弹簧18 的预压力来控制。

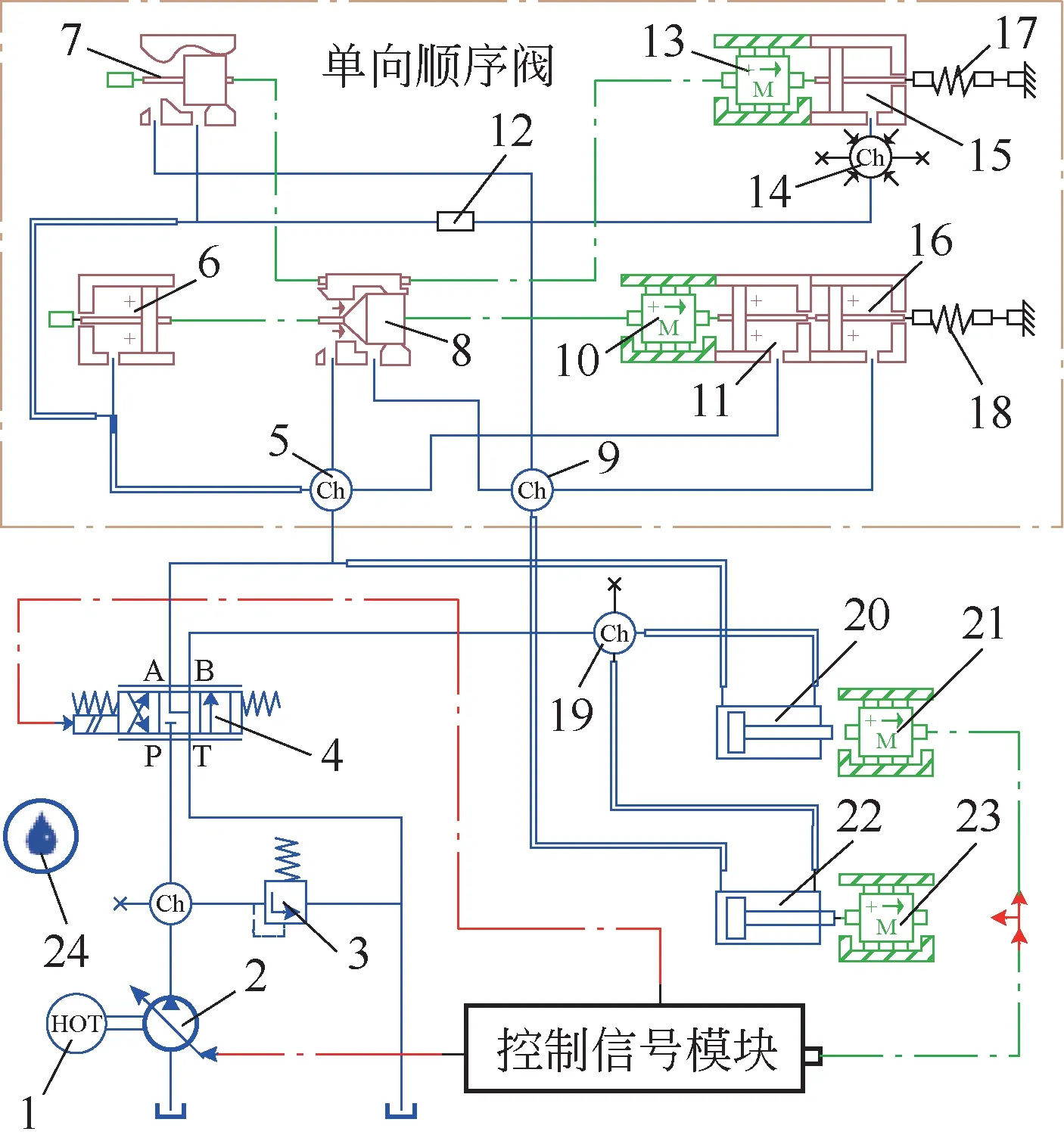

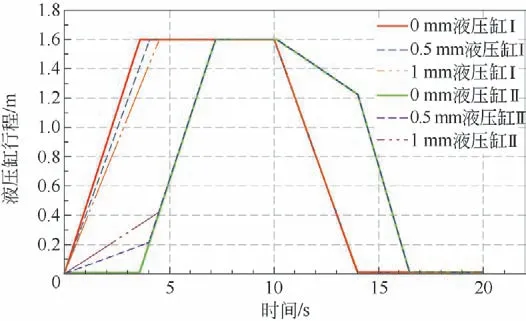

由图5 所示模型仿真运行结果可以看出,在一定参数条件下,液压缸Ⅰ首先伸出,系统压力为43.9 bar,历时3.62 s 后其行程结束停止运动,系统压力抬升约至110 bar,顺序阀打开,液压缸Ⅱ开始伸出,7.25 s 时液压缸Ⅱ也行程到位;10 s 位置换向阀换向,两液压缸回缩运动。此时,单向阀起作用、液阻小、系统压力低,但两液压缸回缩运动不具顺序控制。曲线中顺序动作压力符合模型参数控制的设定值,说明所建模型正确。

图4 某型单向顺序阀AMESim 模型

图5 液压缸Ⅰ、Ⅱ的位移及系统压力输出曲线

针对文中所述单向顺序阀出现的中低频振动与噪声应用故障问题,对具有多自由度的单向顺序阀系统直接计算其固有频率比较困难。在此,可通过AMESim 中线性分析模块,将该型顺序阀的流量输入信号设为控制量,把单向阀、顺序阀口压力,及单向阀芯、顺序阀芯位移、速度等设为观测量,可方便地完成现有系统及元件参数设置下的相关频域仿真计算。图6 为计算出的该系统特征根分布图(因远离虚轴的特征根对系统稳定性影响很小,仅显示主导特征根分布的局部区域)。

图6 系统主导特征根分布图

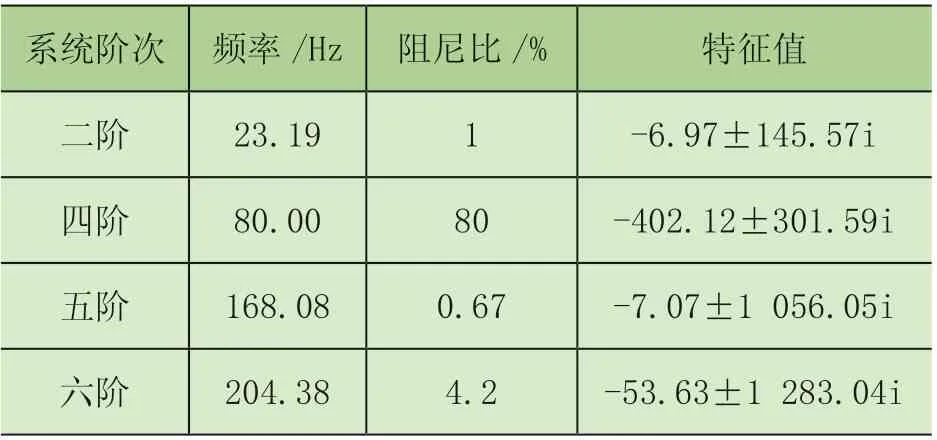

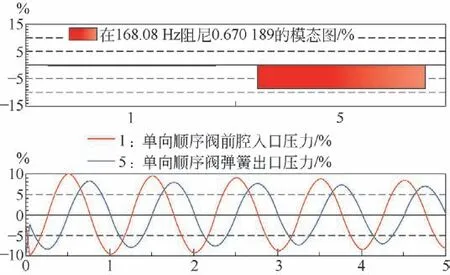

由图6 仿真结果可知,该型阀构成的起重机臂架顺序伸缩的应用系统,其所有特征根并不是均分布在虚轴左侧且远离虚轴的,实证了该型顺序阀系统中确实存在一些不稳定状态。其运算出的涉及本文系统的中低频振动噪声的主要各阶模态频率如表1 所示,图7 为该型顺序阀在臂架顺序伸缩系统中,由于阀芯振动(频率点:168.43 Hz)造成的压力振荡的幅值曲线及模态图[7]。

4 液压缸顺序伸缩系统问题分析

该型顺序阀在随车起重机臂架顺序伸缩系统中出现的主要故障是:在多液压缸顺序伸缩过程中,有偶发的低中频振动噪声问题,及相近两液压缸同时外伸问题。

表1 涉及中低频振动噪声的主要模态频率

图7 168.08 Hz 频率点顺序阀系统压力振荡曲线

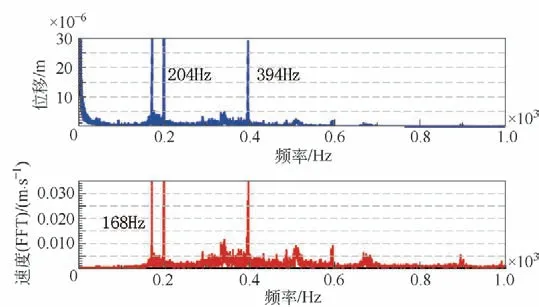

对图4 中模型仿真运算后,调出顺序阀芯位移及速度时域曲线,并采用Hanning 窗进行FFT 变换,得到图8 所示频域频谱图,不同的振动频率被剥离出来,频谱图显示该型顺序阀在系统实际工作中,其阀芯在前三阶的169 Hz、204 Hz、394 Hz 等频率点附近有激振现象[8],与前述顺序阀系统的特征频率点的计算结果基本吻合。

图8 顺序阀芯振动频谱图

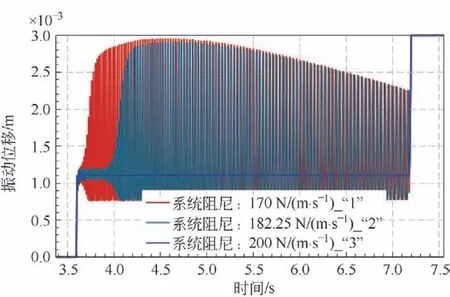

采用加速度传感器与声压传感器对现场的中低频振动噪声曲线采集,通过LMS Test.Lab 软件分析处理,得出这种中低频振动噪声的169 Hz、204 Hz 等频率特征。现场对起重机臂架顺序伸缩系统调试时,发现有系统温度越高顺序阀越易发生这种中低频振动噪声现象。油温高低将直接影响油液粘度、液压系统阻尼。为此,对图4 模型的液压阻尼系数设置做调整并仿真运算,结果如图9 所示。由图9 可知,随着液压油温度的升高,其粘度相应减小,液压系统阻尼亦因此减小。当阻尼小于183 N/(m/s)时,顺序阀芯工作将变得不稳定、基本处于上述中低特征频率的振荡状态。通过图4 模型的仿真运算,还可进一步验证上节关于进油腔容积VS、顺序阀弹簧刚度K 等因数对顺序阀芯工作状态的影响。

图9 不同阻尼的阀芯工作位移曲线

考虑到该型单向顺序阀的单向阀片结构浮动的特点,在其不同空间状态及重力作用下,单向阀片与顺序阀芯形成的阀口无法保证贴合密封的初始状态,图10是通过图4 模型对不同阀口密封贴合状态进行设置并仿真运算的结果。

图10 两根顺序液压缸行程曲线

由图10 可知,当单向阀片不能保证与顺序阀芯在初始状态下贴合密封时,两液压缸则不能保证顺序伸缩,将发生两液压缸同时外伸(即双伸)的情况。当臂架变幅后与水平呈上仰状态时,仰角越大则单向阀片在重力作用下与顺序阀芯越不能保证初始贴合密封,两液压缸发生双伸现象的概率越大,与实际情况吻合。

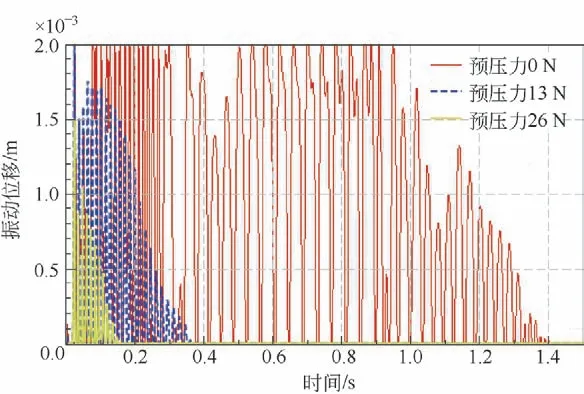

另外,单向阀片的这种浮动结构不利于单向阀片本身工作时的稳定性,将使系统产生另一个振动噪声激励。图11 是对单向阀片施加不同预紧压力、其工作时的振动位移曲线。从图中可以看出,当单向阀片如采用浮动结构、不施加预紧力,则其工作初始段振动剧烈;而其上如施加13 N 或26 N 的弹簧预紧力时(对应开启压力约0.5 bar、1 bar),则单向阀芯初期工作的振动,将得到有效抑制而迅速衰减。

图11 单向阀片振动位移曲线

5 总结

1)所涉某型单向顺序阀闭环系统并不绝对稳定,其固有频率具有中低频特性,引发其振动噪声故障发生的因素有油温过高造成阻尼过小、进油腔容积及弹簧刚度过大、流量不匹配压差过小等;

2)单向阀片的浮动结构不能确保其与顺序阀芯具有贴合密封的初始状态,这是引发顺序控制液压缸发生双伸故障的根本原因;

3)提高该型顺序阀工作性能的途径在于设置单向阀片预压弹簧、增大顺序阀芯阻尼、减小阀腔容积、减小顺序阀弹簧刚度、匹配系统流量等。