超大型鹅颈式岸边集装箱起重机关键技术研究与应用

2021-04-20郭新林孙亚平

曾 鹏 郭新林 孙亚平 张 帅

上海振华重工(集团)股份有限公司 上海 200125

0 引言

岸边集装箱起重机(以下简称岸桥)是港口集装箱码头前沿的关键装卸设备,主要作为岸边集装箱船舶、车辆进行装卸作业的专用起重机[1]。某些集装箱码头由于地理条件限制建在机场附近,出于当地法规要求和安全考虑,对码头起重设备的高度有严格的限制,随着船舶的大型化,如何在高度受限制情况下使用尽可能大的起升高度和大前伸距的低姿态岸桥成为了此类用户的迫切需求[2]。

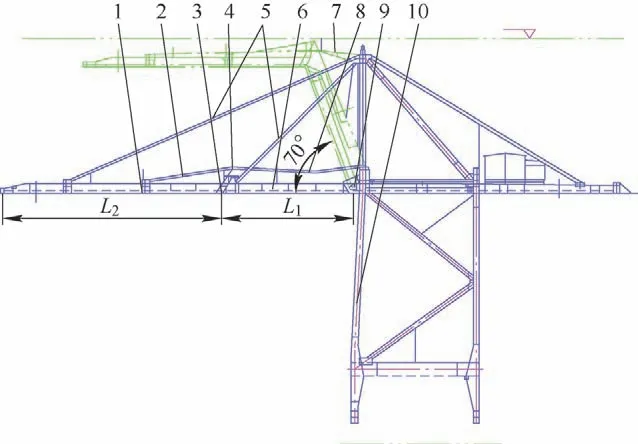

本文是基于意大利鹅颈式岸桥(见图1)和西班牙鹅颈式岸桥项目,研究和总结了超大型鹅颈式岸桥的一些关键技术和应用。

1 设计要求和技术参数

意大利鹅颈式岸桥是新型产品,也是世界上最大规格的鹅颈式岸桥,其主要参数为:前伸距70 m,后伸距18 m,吊具下额定起重量65 t,轨距27 m,轨上起升高度50 m、大梁最大俯仰角70°,单程俯仰时间6 min。此项目采用自行式小车,航空限高90 m,由于用户码头海侧许用轮压较小,用户对整机质量控制非常严格,成品后有称重要求。因此,在满足基本设计要求的同时还需轻量化设计,整机结构布置如图2 所示。

图1 意大利超大型鹅颈式岸桥

图2 意大利鹅颈式岸桥结构布置图

西班牙鹅颈式岸桥相比于意大利鹅颈式岸桥的最大区别在于限高更低,只有76.5 m,大梁俯仰角度更小,最大46°,导致前大梁后段短很多,整机布置如图3所示。

图3 巴塞罗那鹅颈式岸桥结构布置图

2 关键技术与创新点

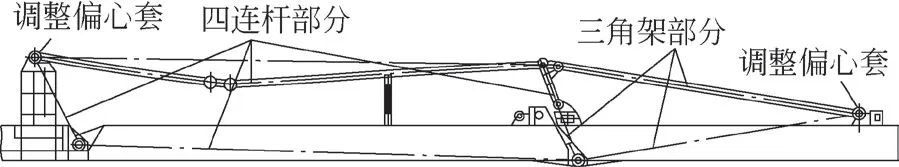

2.1 前大梁分段与四连杆系统布置

岸桥采用双箱梁、折边矩形截面,分为前后两段,采用四连杆式俯仰机构,工作和俯仰采用两套独立的拉杆系统,工作拉杆布置在大梁外侧,俯仰连杆布置大梁内侧,岸桥正常工作时,俯仰连杆系统不参与受力,受力分工较为明确,互不干涉(见图4)。

图4 前大梁截面与拉杆和连杆布置

前大梁分段需综合考虑最大俯仰角度、限高要求、以及大梁、拉杆和四连杆的受力合理性。通常,设计时要在限高范围内尽可能加长前大梁后段,减少前段的质量,可以降低俯仰机构和四连杆的受力。

四连杆系统的上部连杆采用三段式,且预放一定长度。在大梁放平工作状态时呈一定下挠,4 个销轴中心位置呈近似平行四边形(见图5)。大梁前段三角架系统采用四销轴设计,可保证三角架拉杆只在大梁俯仰工况下受拉,可实现大长度拉杆设计,降低大梁的悬臂长度和应力情况。此多段多销轴四连杆系统设计,一方面可以降低和释放杆自重产生的弯曲应力和变形,另一方面可以避免小车在大梁上工作时因变形导致连杆参与受力, 使得载荷传递更加明确,有效避免细长杆受压失稳问题。四连杆机构采用近似平行四边形的结构设计,在俯仰过程中大梁前段基本能保持水平状态,结构和机构受力相对比较平稳。

图5 四连杆与三角架系统

2.2 新型大梁铰点系统

鹅颈式大梁铰点系统采用主铰点和鹅颈铰点的双铰点形式,保证大梁在放平和仰起时均能满足受力需求。

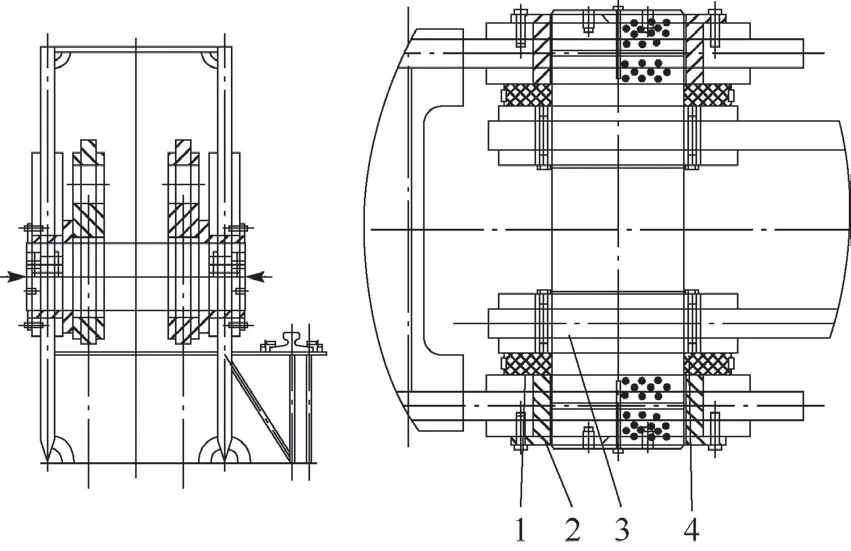

1)主铰点构造要求

主铰点构造如图6 所示。主铰点在小车轨道上方,后大梁节点板在外侧,滑动轴承位于外侧耳板。前大梁节点板在内侧,前后大梁都采用双耳板,可减小轴径。在前后大梁耳板之间,采用高分子抗磨材料填实。

图6 主铰点结构

2)鹅颈铰点构造要求

鹅颈铰点位于大梁下表面附近,前段大梁采用双耳板,后段大梁采用单耳板,中间耳板加钢套并加工两个小平面进行防转,在耳板之间,采用高分子抗磨材料填实,保证水平侧向力在前后段大梁结构之间传递。鹅颈铰点构造如图7 所示。

图7 鹅颈铰点构造

3)铰点维修要求

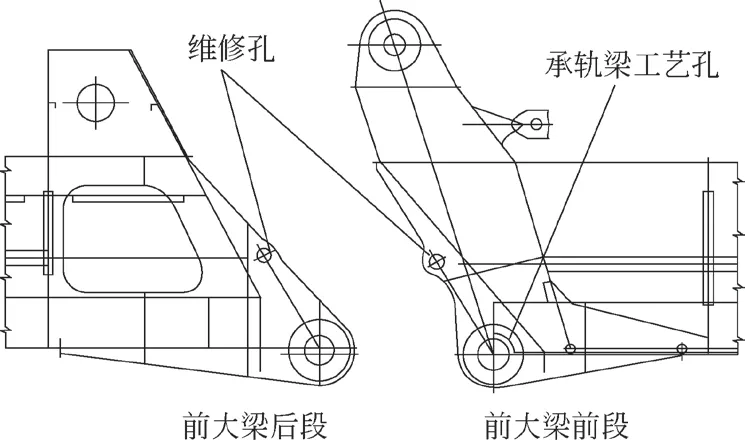

当大梁仰起时,前后大梁不能干涉,主铰点、鹅颈铰点处小车承轨梁均采用平接头。在两个铰点轴的上方均布置铰点维修孔,可使大梁微微仰起时,穿入维修轴,使力转移到维修轴,便于更换铰点轴。主铰点处大梁构造见图8,鹅颈铰点处大梁构造见图9。

图8 主铰点处大梁构造

图9 鹅颈铰点处大梁构造

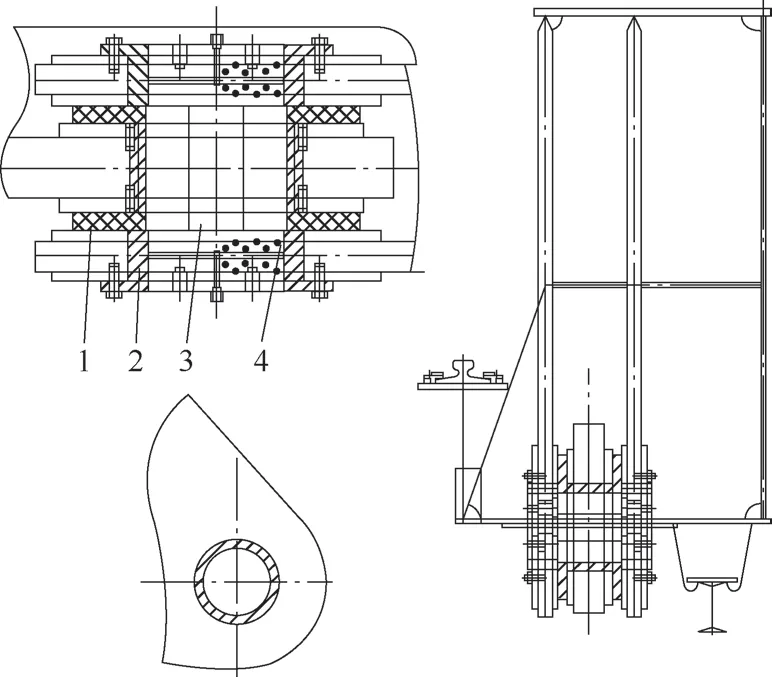

4)铰点承载与磨损分析

铰点轴承是主要受力部件,自润滑轴套为整体钢基铜套,钢层内径加工4 条环槽和8 条直槽,内浇铸高强铜合金并镶嵌固体润滑剂,应保证铜圈在任何情况下不会分离脱落。基于Ansys 有限元计算,小车带额定载荷从最外伸距到海侧上横梁(从位置0 ~9,再从9 ~0),再空载从海侧上横梁到最外伸距的一个工作循环内,鹅颈铰点、主铰点的轴相对与轴承的滑动转角如图10 所示。滑动量分别为1.60×10-2rad、5.65×10-3rad,则400 万次循环时鹅颈、主铰点的滑移距离为8 320 m、3 616 m。

图10 铰轴与轴承的相对转动量

根据试验数据,在干摩擦条件下,滑动1 000 m 时磨损0.07 mm,故在岸桥整个400 万次的寿命里磨损量为0.58 mm。考虑到润滑条件下磨损大大降低,约为干摩擦的1/6,故磨损仅有0.1 mm。由于实际工作条件下小车不会每次都起吊额定载荷,也不会每次都从前到后全程运行,故磨损问题可以忽略。目前,实际使用情况良好,该型铰点运行稳定、可靠,达到了预期设计效果。

2.3 大梁锚定设计

鹅颈式岸桥通常因限高不同,大梁俯仰的角度也差别较大,导致非工作状态下的大梁锚定设计需要因机型而异,有平衡桁架式大梁锚定和拉杆式大梁锚定两种设计。

1)平衡桁架式大梁锚定设计

意大利项目要求大梁能进行70°俯仰,但尚无先例,为此针对大俯仰角的鹅颈岸桥研发了一种全新的平衡桁架式大梁锚定系统,如图11 所示。

图11 平衡桁架式大梁锚方案图

该新型锚定设计主要原理是将锚定拉点设于前大梁前段,在俯仰完成后利用拉桩的水平力产生的有利转矩,可降低连杆系统在暴风工况下的最大受力。经对比计算,相比将拉桩点设置在大梁后段上可降低连杆系统20%左右的受力,单台机因此可省7 t 左右的海侧部分质量,对减小海侧轮压效果十分明显。另外,海侧梯形架拉桩设计为桁架结构,具有质量轻、抗侧向风载能力强、适用范围广等优点。

图12 安全拉桩进销过程示意图

此方案的进销示意图如图12 所示,本方案采用的两边导向、双片单销式设计,具有进销容易、平稳、承载能力强且易于传递侧向力等优点。

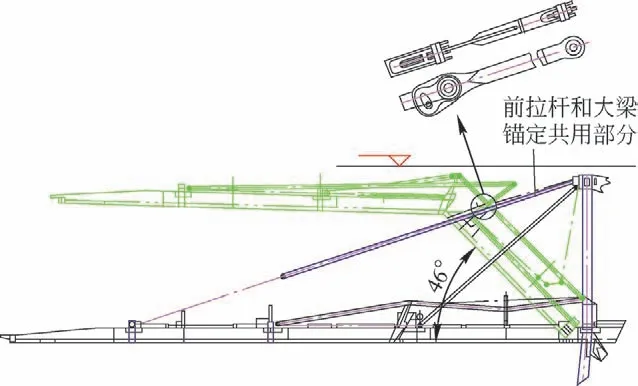

2)拉杆式大梁锚定设计

巴塞罗那项目限高较低,起升高度又较大,项目要求大梁最大进行46°俯仰,无法使用常规大梁锚定方式,为此研发了一种拉杆式大梁锚定系统。通过优化前大梁后段和拉杆的长度,在大梁俯仰完成后,利用最上段的前拉杆作为锚定杆,同时在拉杆头上设置离心孔耳板,便于锚定销的插入,方案如图13 所示。此方案无需单独设计锚定拉桩,且适用角度范围广,具有较好的经济性和灵活性。

图13 拉杆式大梁锚定方案图

2.4 大梁电缆轨道设计

鹅颈式岸桥有两种大梁电缆牵引形式,一种是拖链式,另一种是托令式。

1)托令式轨道设计

主铰点处托令式电缆轨道采用常规S 形切口,如图14 所示。鹅颈铰点处电缆轨道采用圆弧切口,确保电缆轨道在大梁弯折时不干涉。

图14 主铰点处电缆轨道接头

2)拖链式轨道设计

拖链式轨道的鹅颈铰点处的设计如图15 所示,接头处拖链支架采用销轴和滑轮设计,可随大梁弯折而滑移,无磨损和噪声,使用可靠。

图15 鹅颈铰点处拖链式电缆轨道接头

2.5 托架小车缠绕方式

由于岸桥前伸距较大,为减少钢丝绳在小车高速运行时的弹跳,分别设置了海侧和陆侧托架小车、张紧装置以及多托辊式托绳装置,其缠绕方式见图16。

意大利项目采用非驱动式托架小车,通过小车停机位、大梁分段长度以及托架小车的相对位置的优化控制来实现海侧托架小车的锚定位在鹅颈铰点附近,从而保证缠绕系统的受力需求。此方案的托架小车无需配备一套驱动机构且无控制托架小车的自驱移动问题,减小质量的同时也降低了系统运行的复杂性。

图16 托架小车缠绕示意图

2.6 整机刚度要求

意大利超大型鹅颈式岸桥是采用自行式小车,在额定载荷工况下移动载荷达117 t,对大梁和门框的刚性有较高要求。若处理不好,对钢结构疲劳寿命、小车运行状态和整机操作舒适性和经济性都有较大影响。

鹅颈式岸桥前大梁系统相比常规项目多一套四连杆机构和多根联系梁,海侧上部结构质量增加了30%左右,同时由于起升高度大,整机在小车方向的动刚度相比常规项目要小,为了保证司机的操作舒适性,需要适当加强门框的截面和刚性,提高整机小车方向频率至0.7 Hz左右。

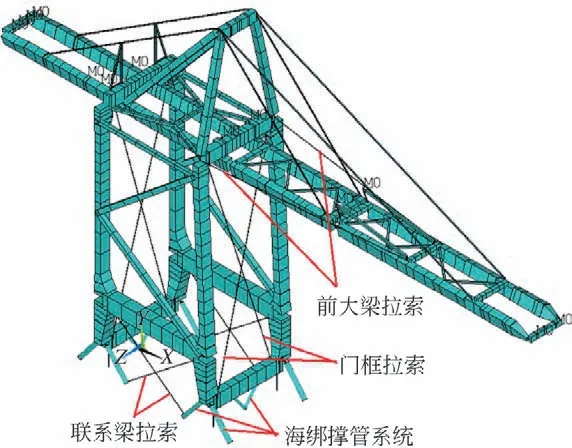

2.7 整机海运绑扎

在整机制作完成后,一般采取整机滚装上船发运的方式,这样能节省现场安装调试时间和成本,保证交货期。由于去意大利的航程较远,约65 d,需要穿过好望角,沿途风浪较大,同时岸桥起升高度高且上部结构较重,导致重心偏高,在海运时具有风险性,故在发运前应充分做好整机的绑扎和计算工作。

整机海运绑扎情况与计算模型如图17 所示,在下横梁设置横向和纵向撑管,在海陆侧门框、联系梁和前大梁处设置拉索,并设置适当的预紧力,有效降低岸桥结构因船横摇纵摇产生的应力和变形,充分保证整机抗风浪能力和完好性。

图17 整机海运绑扎与计算模型

由于鹅颈式岸桥前大梁为两段,为防止大梁前段在海运中绕鹅颈铰点转动,需要设置防转保护绑扎(见图18),采用接触非焊接式的克隆木挡块设计,来保护大梁结构和铰点的安全。

图18 鹅颈铰点防转保护绑扎

3 结语

鹅颈式岸桥是一种比较特殊的岸桥,通常因码头的限高和地理情况不同,岸桥设计也有较大变化。本文通过对超大鹅颈式岸桥研发过程的一些关键技术和重难点设计进行了总结,可为后续特殊和更新形式的超大鹅颈式岸桥的设计制造提供参考。