一起造船门式起重机减速器断轴事故分析

2021-04-20王锦文

王锦文

福建省特种设备检验研究院 福州 350008

0 引言

造船门式起重机的结构较为复杂,跨度大,不易维修,生产环境恶劣[1]。大型造船门式起重机日常要完成起吊、平移和分段翻身,精准定位等工作,电气结构比较复杂[2]。与此同时,由于造船门式起重机的用途特殊,所吊装重物大部分是质量和体积都十分庞大的各式船体分段,且常因为工况需要进行上、下小车配合,多钩协调动作来实现重物的抬吊、翻转。在这些复杂的吊运过程中,一旦某个环节出现问题,极易发生重物坠落,造成严重后果。某造船厂发生一起由于起升机构的减速器高速轴断轴引起的重物跌落事故,事故造成所吊船体分段受损严重。本文依据现场勘查情况与起重机制动器设计图纸和设计参数,从轴的材质、断口和受力等方面对事故原因进行分析,快速准确修复该造船门式起重机;同时为该类问题提供分析上的经验借鉴,避免类似事故再次发生。

1 设备基本情况

一台造船门式起重机(以下简称门机)在吊装船体分段过程中,其起升机构制动盘与减速器高速轴发生断裂,导致船体分段直接坠落。事故起重机额定起重量为150 t,跨度72 m,起升高度60 m,起升速度为5 m/min,工作级别为A5,制造日期为2009 年12 月,投入使用日期为2012 年1 月,主要用于吊装船体分段。

2 轴的材质分析

2.1 成分

采用电感耦合等离子体发射光谱法对轴承的成分进行分析,结果如表1 所示。轴的钢材牌号为40Cr,查证相关手册资料[3],其成分技术要求范围如表1。对比分析表明,失效件的原材料Cr 元素成分和S、P 等杂质元素成分符合技术要求。

表1 轴的成分分析 %

2.2 组织

采用金相显微镜对轴的中心距圆周表面13mm 的区域进行取样,取样大小为18×18mm。样品经过打磨、抛光和浅腐蚀(2%的硝酸酒精)后的金相照片如图1所示。白色区域为铁素体,灰黑色区域为魏氏体。观察魏氏体的形貌,碳化物颗粒细小,组织呈现大面积分布,判断为高温下回火后形成,这与轴的调质处理工艺一致,整体上组织未有异常。

图1 轴的金相组织照片

2.3 硬度

轴的硬度检测位置如图2 所示。测试时,1 为圆心区域,2、3、4、依次为半径的1/4,1/2,3/4 区域,5为距离边缘2.5 mm 的区域,测试结果见表2。根据GB/T 17107—1997《锻件用结构钢牌号和力学性能》[4]中的要求,该硬度符合经过调质处理后的40Cr 硬度要求。

图2 硬度检测部位示意图

表2 轴的硬度

3 轴和制动盘受力计算

为分析高速轴和制动盘断裂的原因,首先应对高速轴和制动盘的受力进行计算。在计算时,需要通过减速比来计算施加在高速轴、制动盘的力矩。然而,造船门机减速机构部件较多,从电机输出后有经过减速器、卷筒和各种滑轮组等,部分参数无法精确获得,尤其是需要根据事故时的挡位来计算。因此文中省略中间环节,采用最终吊钩速度和电机输出转速进行比较来计算。

3.1 制动力矩校核

1)起升机构减速比计算

起升机构的输出转速为

式中:为吊钩起升速度,V1=1 m/min,d 为吊钩滑轮组直径,d =800 mm。

传动机构的减速比为

式中:m为现场载荷质量,m =150 t,g为重力加速度,取9.8 m/s2。

在不考虑机械效率的情况下,单边制动力矩M3=2 200 N·m >1 630 N·m,由此可见制动器只需要单边可靠制动,即可符合GB/T 3811—2008《起重机设计规范》[5]从安全可靠性角度出发规定的制动安全系数取值Kz=2 的要求。

3.2 制动器的制动力计算

该设备起升机构制动器为盘式制动器,型号为YP2-1250-506X30-I-H.RL,单边额定制动力矩为2×3 350 N·m。根据现场制动器制动力所调整的位置判断,制动力矩为2×2 200 N·m。制动刹车片有4 块,因此一块刹车片所能提供的力矩为M4=1 100 N·m。因制动时,制动力矩和重物扭矩相等,即μFL =M4。因此,制动力F 为

式中:μ 为该产品的制动材料摩擦系数,L 为刹车片的中心点距制动盘中心的距离值,L=0.226 m。

图3 为制动器正常动作和制动盘受力工况。图3a为正常制动器工作时的情况。图3b 为单侧制动器中一块刹车片未接触情况。图3c 为制动器中两侧各有一块刹车片未接触情况。从制动器中制动盘的受力来分析,图3b 中的制动盘因为两侧力不对应,将受到弯矩作用。而相比图3b 和图3c,图3c 中两侧各有一个刹车片未接触,制动盘可能受到的弯矩将加倍。考虑到制动盘受力复杂,可能存在应力集中,为此通过Solidworks 软件来分析制动盘的应力分布情况。

根据现场实测数据,在软件上构建三维实体模型,使用SolidWorks Simulation 中的静态分析,对模型进行应力分析。制动盘的材料为45 号钢,其弹性模量E 为206 GPa,泊松比μ 为0.27,密度ρ 为7.85 g/cm3,采用高品质网格划分,划分后共有48 288 个节点,28 131个单元,网格单元大小为16.976 6 mm。

图4 和图5 为根据以上计算数据和图3b 和图3c 出现的情况,利用Solidworks Simulation 计算出的制动盘应力云图分布。可知,当两侧对角刹车片未接触时,制动盘在和轴接触的区域受到的应力较大,最大为174 MPa。经船厂核实制动盘为45 号钢,其屈服强度为355 MPa。

图3 制动器动作示意图

图4 单边制动刹车片未接触制动盘制动后的应力云图

图5 两侧对角制动刹车片未接触时制动盘制动后的应力云图

3.3 制动盘和轴断裂原因分析

1) 制动盘断裂原因分析

正常重物制动时,该制动器为低速抱闸,当制动盘在出现上述刹车片动作不同步或是部分失效的情况下,都有可能导致制动盘受到弯矩作用,由此产生较大的应力。同时在制动盘的低速旋转过程中,由于制动时制动盘与刹车片位置不一,制动盘的盘面受到的应力还是交变应力。且由上面受力分析可知该交变应力有可能较大。

此外,根据事故过程各种节点数据分析推测,在重物由上升挡位切换到下降挡位时,存在制动器对高速制动盘进行抢刹现象。这种制动器的高速抱闸将对制动盘产生严重的冲击载荷,以及摩擦带来的制动盘高温。再加上面分析的由于刹车片动作不同步对制动盘带来的弯矩和交变应力,对制动盘极易产生高温下的疲劳裂纹。

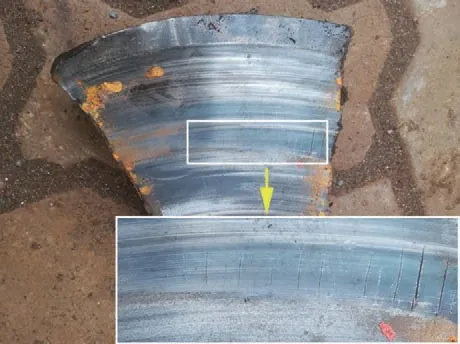

以上两种因素都将对制动盘造成严重影响。但相比较而言,高速旋转下的制动器抱闸工况,比静态下的制动盘受力工况更为严重。图6 为事故后破损的一块制动盘,可以看出制动盘存在明显摩擦痕迹,同时在痕迹中出现氧化发黑的区域,以及在发黑区域存在多条裂纹(仅该块盘上,就多达20 条),这些现象都与分析的一致。

综上所述,制动器的高速抱闸是制动盘出现裂纹,并最终导致制动盘崩裂的主要原因。

图6 破损制动盘的表面形貌

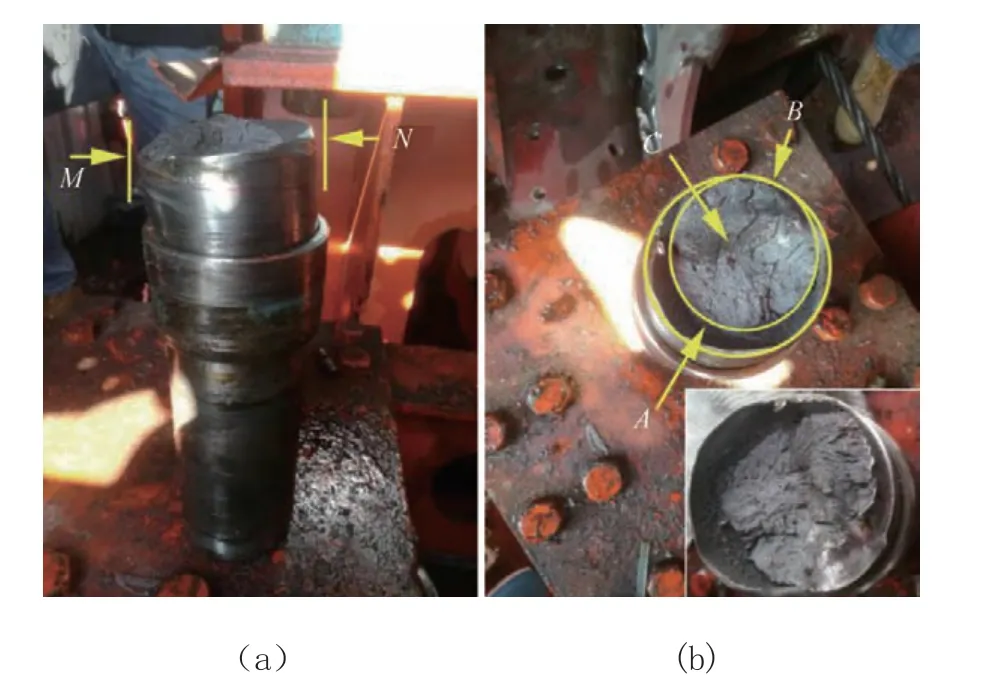

2) 轴断裂原因分析

图7 为起重机下小车卷筒、减速器、电机和制动器的示意图。由图7 可见,断轴部位为制动器一侧,且位于减速器轴承的外侧。然而,轴从减速器轴承外侧外悬的距离较短,仅为190 mm。通过受力分析可知,该轴在断裂处受到的应力不大。

图8a 为轴断裂后的外形,可见轴在断口向外的一段距离发生了严重塑性变形,向一侧弯曲。图8a 中的N 位置为轴的受拉区域,M 位置为受压区域。对应的断口形貌如图8b 所示,对应的受拉区域为A 区域,对应的受压位置为B 位置,C 区域为与A 区域不同的形貌区。总体上看,断口未见有疲劳、氧化等现象,轴的整体断裂机理呈现为典型的韧窝断裂,其中A 区域为剪切唇区域,C 区域为纤维状区。可以定性判断是轴受较大弯矩后发生的一次性弯曲断裂。

考虑到轴断裂一端连着制动盘,且制动盘在事故中发生断裂,故可推测该轴的断裂主要是因为与轴相连的制动盘失效后,制动盘一侧的轴在旋转过程中受到了较大的弯矩。弯矩可能来自于制动盘断裂后的单侧异常抱闸,或断裂制动盘与金属结构相碰撞等等。

3.4 事故整体分析

综合制动盘和轴的断裂分析推测,事故因为制动器经常高速抱闸,以及刹车片更换不及时、刹车片与制动盘间隙调整不合适、制动同步性差等问题造成制动盘发热的同时受到较大冲击载荷、交变载荷,出现制动盘热疲劳裂纹。当制动盘的裂纹达到较大数量,扩展到一定长度、深度后,在重载、高速下抱闸导致制动盘炸裂。进而因为制动盘的问题导致与之相连接的轴随之受异常较大弯矩作用时出现断裂。

图7 制动器和轴的结构示意图

图8 轴的变形及断口实物

4 结论

造船门式起重机中的减速器断轴现象并不常见,精准地判断该类事故产生的根本原因,避免类似情况再次发生对企业安全生产至关重要。本文通过现场事故勘查,从现场实际情况出发,对断轴进行了材质分析;利用所掌握的设备数据、参数对制动器力矩进行了校核计算;利用有限元仿真对轴进行了受力分析;最终结合轴断口、制动盘表面形貌分析,综合判断出断轴是由于制动器高速抱闸所导致。通过该案例的分析一方面为起重机制动器的维护保养提供建议;另一方面也可以为该类型起重机的事故分析提供借鉴。