基于Simcenter 3D & 1D对某车载雷达翻倒机构进行设计

2021-04-20周晨龙李奔亮

周晨龙 李奔亮 刘 轩

(中国电子科技集团公司第二十研究所 西安 710068)

0 引言

车载雷达因其机动性灵活性好、战场生存率比高等优点,已越来越多地应用于我国的作战装备中。但多数车载雷达为了满足工作时的作战高度要求和运输状态的限高要求,往往都会采用一套升降或翻倒机构,使雷达在运输状态降下或翻倒,而工作状态时升起或竖起[5]。

某车载雷达翻倒机构(以下简称翻倒机构)是雷达天线座运输/工作状态转换的执行机构,通过翻倒机构动作,实现天线座的翻倒/竖起,以满足火炮车的工作和运输要求。本文着重从满足功能要求、技术指标及可行性等方面进行设计,并基于Simcenter 3D & 1D多学科联合仿真软件对相关参数及指标进行验证。

1 主要功能及技术指标

通过翻倒机构的翻倒/竖起动作,实现雷达天线座在3 min内的0~110°工作状态和运输状态的转换。

2 翻倒机构的总体设计

翻倒机构整体安装于火炮托架上,受火炮托架尺寸限制,翻倒机构内部可用于安装驱动机构的空间有限,同时,为了满足相关技术指标的要求,本文采用双液压缸驱动的传动形式,实现雷达天线的翻转。

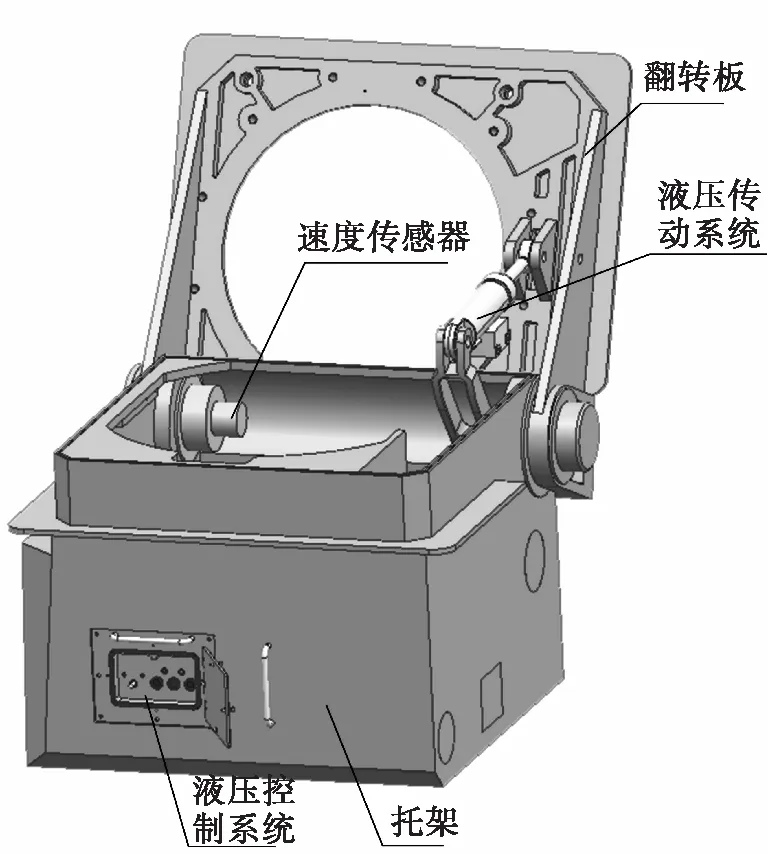

该翻倒机构主要由托架、翻转板、液压传动系统、速度传感器及液压控制系统组成,如图1所示。其中液压传动系统为翻倒机构的动力系统,为翻倒机构在翻到或竖起过程中提供动力;液压控制系统通过速度闭环控制实现翻转或竖起过程中速度稳定[4]。

图1 翻倒机构组成示意图

翻倒机构工作时,通过操作控制箱控制面板上的控制按钮,控制系统通过运算,对液压传动系统发出相关控制指令,液压传动系统根据指令输出动力推动翻转板进行0°~110°翻转或110°~0°的竖起动作;速度传感器实时反馈速度信号,控制系统通过调节液压传动系统实现翻转板的速度控制。

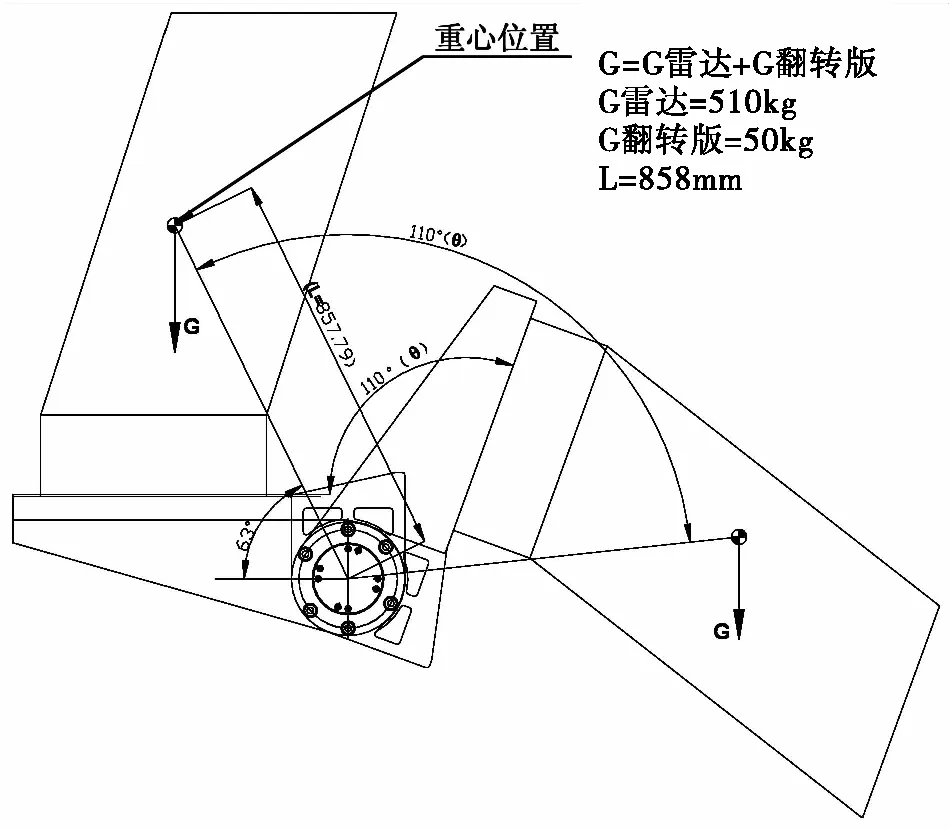

同时,翻倒机构也可以通过控制箱面板上的控制按钮实现翻转板在任意角度翻转、任意位置停止及到位自动停止等动作。翻转板处于0°和110°状态示意图如图2所示。

图2 翻转板处于110°和0°状态示意图

2.1 液压系统设计[1] [3]

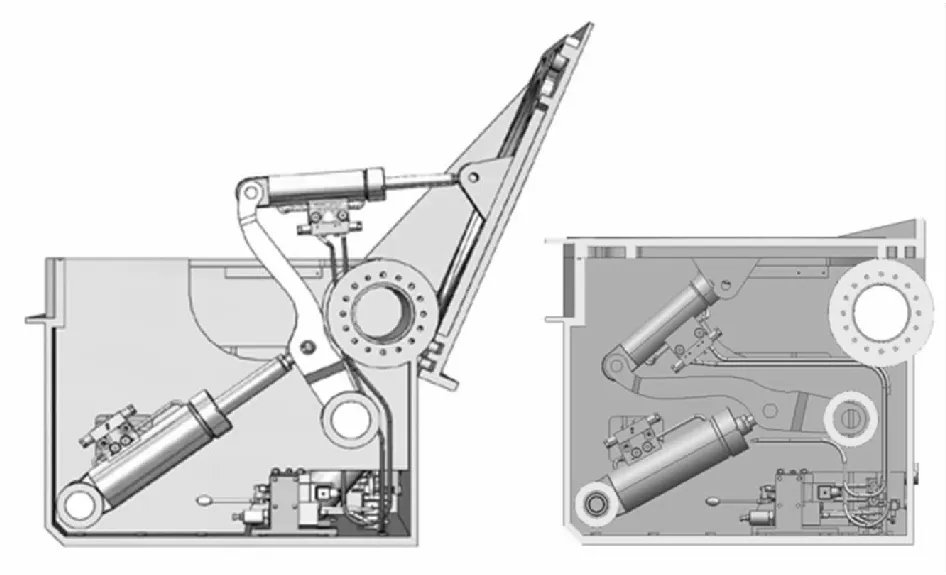

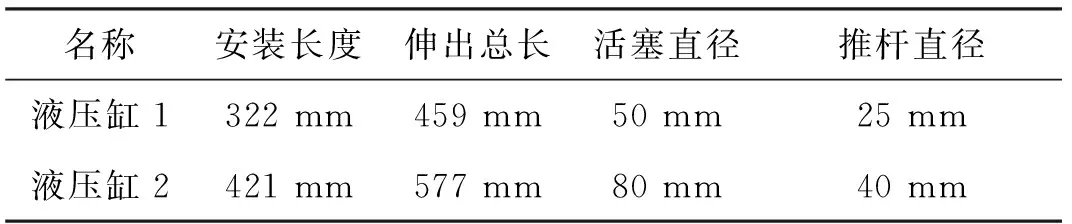

液压传动系统为翻倒机构的动力系统,工作时推动翻转板进行翻倒/竖起,主要由集成型电动泵站、比例多路阀、手动泵、平衡阀、液压缸、摇杆、单向、滤油器及管路等组成,原理图如图3所示,其中集成型电动泵站包括油箱和电动泵;比例多路阀具有电动和手动功能,用于控制系统中液压缸的伸缩动作;手动泵主要用于手动状态时给液压系统提供液压油。

图3 液压系统原理图

工作时,通过控制系统给液压系统提供动力油,液压油通过滤油器和单向阀组进入比例多路阀,比例多路阀在控制系统的控制下实现动力油流速及方向的控制,液压油通过比例多路阀及平衡阀后推动液压缸1和液压缸2的推杆伸出或收缩,从而推动天线座实现翻倒或竖起;当翻倒机构需要手动操作时,通过摇动手动泵给液压系统提供动力油,然后操作比例多路阀上的手柄可实现液压缸1和液压缸2的伸缩运动,从而可实现天线座的翻倒或竖起。

本系统设计时采用两个一级伸缩液压缸并联的连接形式,该形式一方面可使液压缸实现其自适应受力大小而交替工作,减小液压缸的受力,降低系统的工作油压,提高可靠性;另一方面,两个液压缸均安装有平衡阀,降低了因液压缸失效造成天线座的下坠的风险,提高了系统的安全性。

2.2 设计计算

2.2.1 翻倒机构负载重力矩的计算

翻倒机构的负载为翻转板和天线座,在工作过程中需要克服二者产生的重力矩,实现翻倒/竖起。翻倒机构的受力简图如图4所示。

图4 天线座在翻转过程中的受力简图

由图4可推出,翻转过程中产生的重力矩为

T0=-M·L·g·cos(θ+63°)

(1)

式(1)中:T0——重力矩,单位N·m;M——天线座及翻转板总重量;g——重力加速度;L——天线座重心距翻转板转轴距离;θ——翻转角度。

计算出负载的重力矩为

T0=-4790×cos(θ+63°)

(2)

其中负号代表为逆时针方向,正号为顺时针方向。

2.2.2 液压系统主要参数计算

液压系统设计时,主要考虑系统油压和系统流量两个参数,在本方案中油压决定着液压缸1和液压缸2的推力,液压油的流量决定着液压缸1和液压缸2伸缩杆的伸缩速度,从而决定了负载的重量及翻转时间。

根据托架内腔空间的尺寸,确定出液压缸结构尺寸如表1所示。

表1 液压缸的结构尺寸

经理论计算,系统的最高工作压力为12.49 MPa,翻转时间为1.5 min时系统的工作流量为Q=0.852 L/min。

3 液压系统的仿真与分析

随着近年来工业仿真软件的不断发展,多学科联合仿真越来越多地应用于工业产品的研发设计中,将1D系统仿真与3D虚拟样机建模结合起来进行机电液一起化是当前航空产品开发的趋势和迫切需求,其发展和应用方兴未艾[6]。本文基于西门子公司的Simcenter 3D和AMESim多学科联合仿真软件进行联合仿真,该软件可以实现仿真过程中数据的实时交互,即将液压系统的1D模型与翻倒机构的3D模型的仿真数据进行实时交换,使仿真数据的可信度提高。

3.1 模型的搭建

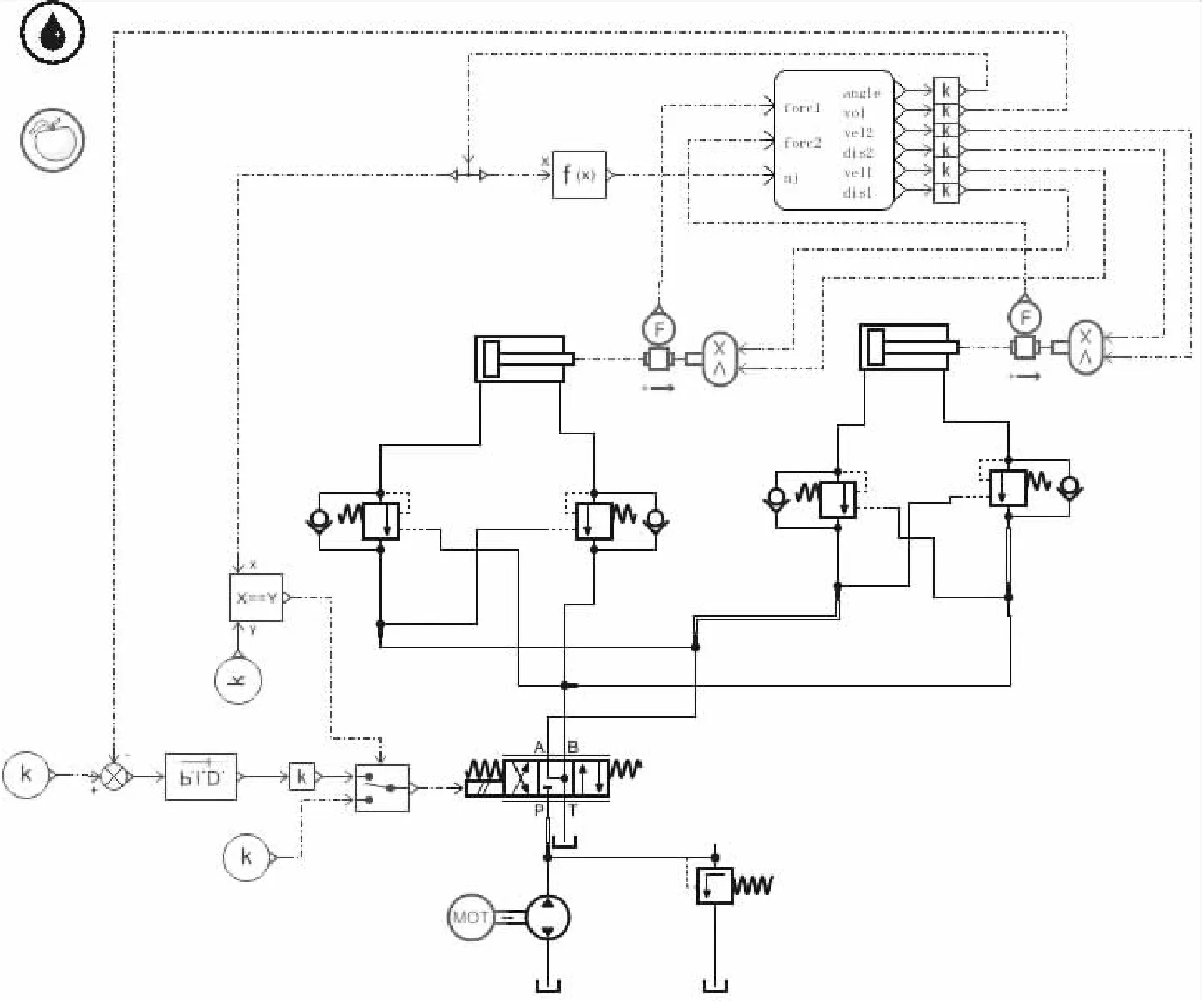

本文的模型主要包括液压系统1D模型的搭建和翻倒机构3D模型的搭建,根据液压系统原理图,基于AMESim软件对液压系统进行1D建模[2],如图5所示,对模型中的相关参数按照实际理论设计的数值进行设定,其中,翻转板的翻转角速度设定为翻转板翻转全行程(0°~110°)用时1.5min时的平均速度。

图5 液压传动系统1D仿真模型

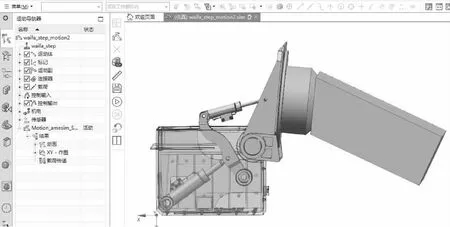

基于Simcenter 3D软件仿真建模如图6所示,其中,模型中天线的重量及重心位置与实际天线的保持一致,翻倒机构的相关尺寸及参数与理论设计值保持一致。

图6 翻倒机构3D仿真模型

3.2 仿真分析

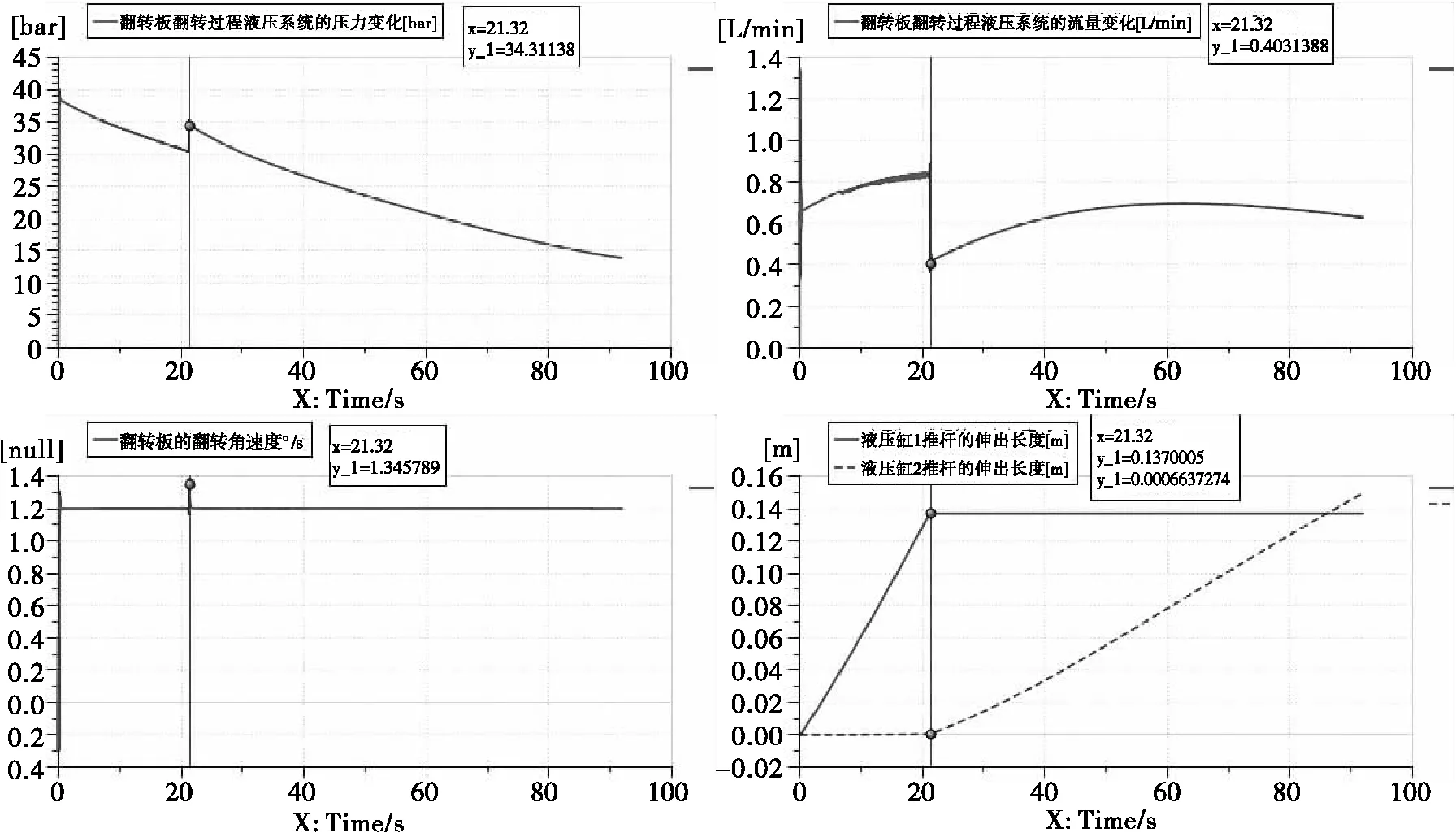

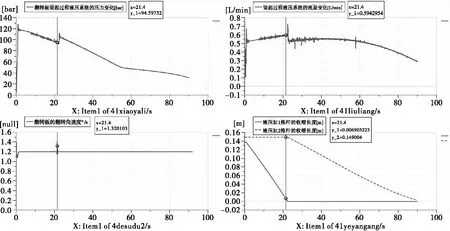

经过仿真分析,得到翻转和竖起过程中的仿真结果如图7和图8所示。

从图7和图8可以看出翻转过程中系统压力小于竖起过程中的系统压力,而翻转过程中的系统流量大于竖起过程中的系统流量,翻转和竖起过程中系统的最大工作压力约为12 MPa,最大工作流量约为0.8 L/min;两个液压缸为交替工作,即液压缸1工作结束后液压缸2开始工作;同时,可以看出为满足翻转板翻倒或竖起过程中角速度的恒定,控制系统根据角度传感器数据反馈,控制比例阀的开度大小[4],使两个液压缸在伸缩过程中系统压力和流量均随着翻转角度的变化而变化。

图7 翻转过程中的仿真结果

图8 竖起过程中的仿真结果

结合上文对液压系统、液压缸结构尺寸及翻倒机构的结构设计及相关相关计算,仿真分析的数据与理论设计基本吻合,满足设计要求。

4 结束语

本文对某车载雷达翻倒机构的结构及液压传动系统进行了设计计算,同时应用仿真软件Simcenter3D和AMESim软件对液压传动系统及结构设计的合理性进行了仿真验证,满足设计要求;同时,该翻倒机构已经过实际样机验证,相关参数均与理论设计及仿真分析吻合,取得了预期的设计效果。