镀层结构对压延铜箔表面颜色的影响

2021-04-19王佳兴刘新宽李楚方乔亚峰

王佳兴,刘新宽,*,李楚方,乔亚峰

(1.上海理工大学材料科学与工程学院,上海 200093;2.中铝华中铜业有限公司,湖北 黄石 435000)

近年来,锂离子二次电池在通信、交通、电子、航空航天等领域的广泛应用促进了铜箔这一锂电池负极集流体主要材料的需求[1]。铜箔根据生产工艺的不同可分为压延铜箔和电解铜箔两种[2]:利用物理锻造法不断将铜板多次重复轧制所形成的是压延铜箔,利用化学沉积法在硫酸铜电解液中通过电沉积所制成的是电解铜箔。压延铜箔由于具有良好的延展性及耐挠曲能力,因此可被用于挠性覆铜板;另外由于表面粗糙度低,利于信号快速传输,减少信号损失,因此压延铜箔可用于高端产品中[3-7]。压延铜箔的性能与它的表面处理技术息息相关,压延铜箔表面处理技术分为红化处理、灰化处理和黑化处理,对铜箔表面进行黑化处理可以得到更优良的处理层性能,抗剥离强度达到应用要求,常温、高温下无氧化变色,抗拉强度及其延展率得到有效提高,满足光蚀刻的需求[8]。但采用无氰电镀发黑技术在压延铜箔表面得到黑色镀层较为困难,并且发黑机理在国内外的文献中尚没有准确描述与分析。本文研究了一种能满足行业对镀层颜色要求的无氰电镀黑化工艺,并探讨了其发黑机理。

1 实验

1.1 材料

阳极为 70 mm × 60 mm × 3 mm 的高纯度镍板,阴极为 50 mm × 20 mm × 35 μm 的压延铜箔。

1.2 工艺流程

经粗化固化后的压延铜箔(红化箔)→除油→水洗→酸洗→水洗→电镀镍或镍−钴。

红化箔表面一般油污较少,采用温和的有机溶剂——乙醇进行清洗,不宜采用碱洗,因为碱洗液中NaOH和高温环境对红化处理层和铜箔有严重损害。之后采用去离子水冲洗表面3 ~ 5次,再进行酸洗,一般将铜箔浸入体积分数10%的硫酸溶液中10 s后拿出,去除其表面氧化膜和锈斑,之后用去离子水冲洗干净,防止其表面残留液体而污染镀液。室温下经过表面处理好的红化箔置于无氰化物的电镀液中,在一定电流密度下施镀,红化箔变成黑化箔。

1.3 无氰镀液配方

镀镍配方:硫酸镍40 ~ 60 g/L,柠檬酸钠20 ~ 30 g/L,硼酸30 ~ 50 g/L,硫酸铵5 ~ 15 g/L,表面活性添加剂 5 ~ 15 g/L。

镀镍−钴配方:硫酸镍 40 ~ 60 g/L,柠檬酸钠 20 ~ 30 g/L,硼酸 30 ~ 50 g/L,硫酸铵 5 ~ 15 g/L,硫酸钴4 g/L,表面活性添加剂5 ~ 15 g/L。

1.4 表征与测试方法

采用FEI公司的Quanta系列场发射环境扫描电镜(SEM)对黑化铜箔样品表面形貌进行观察。令样品台倾斜一定的角度,根据倾斜前后同一位置晶粒大小的变化,通过体视法[9]计算晶粒高度。另外根据SEM图像的比例尺,在Nano Measure软件中测量出相邻晶粒之间的圆心距离即晶粒间距。用扫描电镜附带的能谱仪(EDS)检测黑化铜箔表面的元素成分。

采用FEI公司的Tecnai G2 F30场发射透射电子显微镜(TEM)分析黑化铜箔样品的横截面形貌。

将无氰电镀层表面颜色与德国劳尔色标卡进行比对,通过色号得出该颜色相对应的CMYK值中代表黑色的K值,如图1所示。

图1 黑镍镀层的宏观照片Figure 1 Macroscopic photo of black nickel coating

2 结果与讨论

2.1 镀层结构与成分分析

从图2a中观察黑化压延铜箔的晶粒表面较为光滑,镀层中晶粒的生长程度较为完整,晶粒饱满,近似呈球状,有的晶粒与晶粒之间间距很小,相互簇拥形成大大小小的晶粒团,而有的晶粒与晶粒之间存在一定间距。从图2b中黑化铜箔的横截面观察到,晶粒垂直向上或者斜向上生长成柱状,各个晶粒柱高度不一,彼此之间形成高度差,各个晶粒柱之间有一定的空隙。可见黑化镀层表面并非均匀致密,有的晶粒表面簇拥在一起,形成柱状树枝晶,晶粒柱与晶粒柱之间有间距,每个晶粒柱的高度也不尽相同,这样就形成许许多多大大小小的陷阱结构。

图2 黑镍镀层的SEM图像(a)和TEM图像(b)Figure 2 SEM image (a) and TEM image (b) of black nickel coating

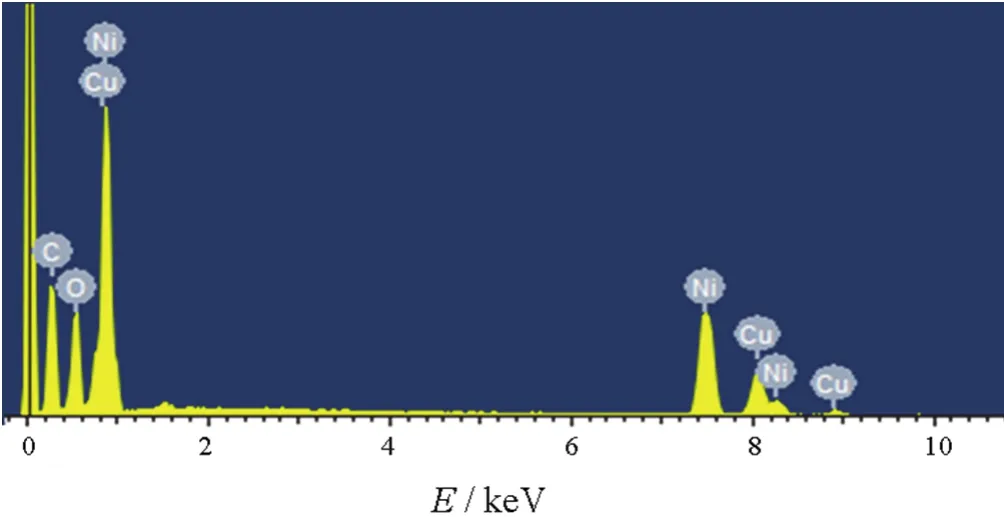

由图3和表1可知,黑化铜箔镀层表面有大量的镍元素而不含有硫元素,但纯镍形成的镀层应该为光亮的银白色,此时的镀层却为粗糙的黑色。据此认为镀层的结构对表面颜色变化有影响。

图3 黑镍镀层的能谱图Figure 3 Energy-dispersive spectrum of black nickel coating

表1 黑镍镀层表面的元素含量Table 1 Elemental composition of black nickel coating surface

传统有氰镀黑镍技术是通过镀液中的SCN−根电解出 S2−,与镀液中Ni2+和Zn2+形成黑色硫化物沉积在金属表面,得到一层致密光亮的黑色硫化物镀层,这种变黑是由硫化物本身的颜色所引起的[10]。但无氰工艺所得镀层表面不含硫,因此无法用上述机理来解释其变黑原因。由图2可知,镀层表面并非致密而是凹凸不一,晶粒间距和晶粒柱高度差形成了一种“光陷阱”结构,因此镀层看上去是黑的。当晶粒柱逐渐长高,晶粒柱之间的距离逐渐增加时,形成的大大小小的光陷阱结构可以更好地吸收光线,光在陷阱结构中经过多次反射和折射,很难逃逸出去。因此,本工艺是通过电镀形成光陷阱结构而使镀层变黑。

2.2 工艺参数与添加剂对晶粒结构的影响

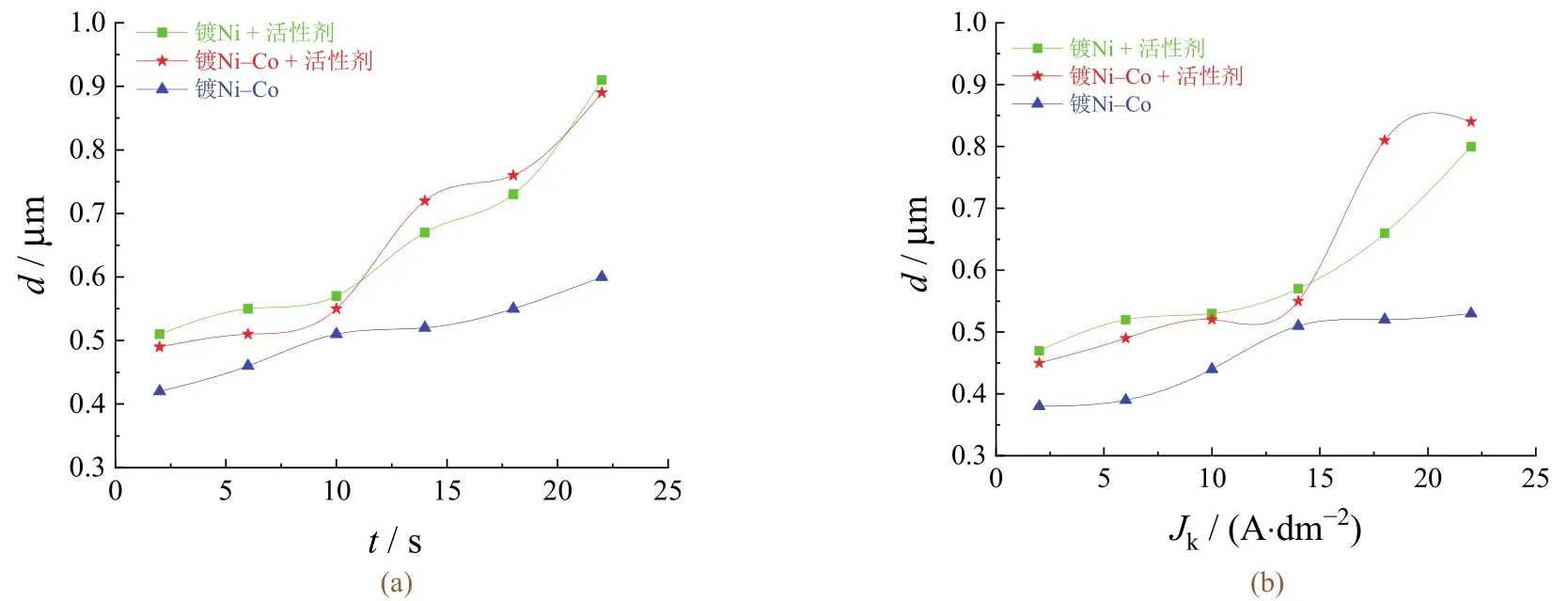

如图4所示,红化压延铜箔表面镀层的结构会随着电镀黑化镀层时的时间和电流密度逐渐改变。在含有表面活性添加剂的体系中,当电镀时间为10 s内和电流密度不高于14 A/dm2时,晶粒间距随之变化的幅度很小,晶粒间距一直未超过0.6 μm,说明在电镀时间较短和电流密度较小的情况下进行电镀,金属离子电沉积在压延铜箔上的速率很慢且沉积量很少,晶粒生长及晶粒间距形成的速度都慢。当电镀时间为10 ~ 22 s和电流密度在14 ~ 22 A/dm2范围内时,晶粒间距有明显增大的趋势,说明在工艺参数较大的情况下,金属离子沉积速率快、沉积量大,使得晶粒间距更容易形成。在相同条件下对比单独电镀镍和镍−钴,其曲线变化趋势基本一致。然而钴元素为战略物资,极其昂贵,纵然有些商用镀液会加入钴元素,但本文的实验结果证明了钴元素对晶粒间距增大没有显著作用,因此可以不用钴。与未加入表面活性添加剂时对比可知,当镀液中含有表面活性添加剂时,在较大工艺参数下镀层的晶粒间距增大趋势较为明显,晶粒间距会超过0.7 μm,但未加入表面活性添加剂时,晶粒间距缓慢增长,晶粒间距始终未超过0.7 μm,说明表面活性添加剂会使得晶粒间距增加。

图4 电镀时间(a)和电流密度(b)对镀镍层晶粒间距的影响Figure 4 Effects of electroplating time (a) and current density (b) on grain spacing of nickel coating

通过分析图5可知,当电镀时间为0 ~ 10 s和电流密度小于10 A/dm2时,晶粒柱的高度随之改变而变化的幅度很小,晶粒高度在0.6 μm以下,说明此时晶粒高度增长缓慢。当电镀时间为10 ~ 22 s和电流密度在10 ~ 22 A/dm2范围内时,对比镀镍−钴镀液中有无表面活性添加剂的情况可知,当无氰电镀液中含有表面活性添加剂时,镀层的晶粒柱有明显增大的趋势,而电镀液中未加入表面活性添加剂时晶粒柱高度增大的幅度较为缓慢,可见表面活性添加剂对晶粒高度有显著影响。对比单镀镍和镀镍−钴时不难发现,晶粒高度变化的趋势大致相同,说明钴元素对晶粒高度的影响也很小。

图5 电镀时间(a)和电流密度(b)对镀镍层晶粒高度的影响Figure 5 Effects of electroplating time (a) and current density (b) on grain height of nickel coating

2.3 晶粒结构对镀层黑色K值的影响

通过图6所示的散点图可知,镀层的结构对其表面颜色有决定性影响。当晶粒间距未达到0.7 μm,晶粒高度未超过0.8 μm时,镀层不能形成均匀的黑色,说明晶粒间距较小和晶粒高度不足时,光在陷阱结构中进行反射和折射的次数少,光很难被“困”在陷阱结构中,镀层呈灰色或者蓝黑色(如图7a和7b所示)。当晶粒间距超过0.7 μm,且晶粒高度超过0.8 μm时,可以形成均匀、不掉粉的黑色镀层(如图7c所示),说明此时无氰黑化镀层形成了良好的光陷阱结构。

图6 晶粒间距(a)和晶粒高度(b)对镍镀层K值的影响Figure 6 Effects of grain spacing (a) and grain height (b) on K value of nickel coating

图7 未达到光陷阱结构的灰色镀层(a)、未达到光陷阱结构的蓝黑色镀层(b)和达到光陷阱结构的黑色镀层(c)Figure 7 Gray coating without light trap structure (a), black blue coating without light trap structure (b),and black coating with light trap structure (c)

综上,通过改变工艺参数使得镀层在微观上形成一定晶粒间距和晶粒高度的光陷阱结构可令镀层发黑,钴元素的添加对镀层黑化影响很小,而表面活性添加剂在无氰电镀黑化工艺中起到改善晶粒结构的良好作用。

2.4 发黑机理

镀镍层应该为银白色,但改变电流密度和电镀时间仍然能够变黑,原因在于表面晶粒大小不等,晶粒柱凹凸不一,形成了一种微孔结构[11],这种结构可以更好地“吸收”光,防止光线逃逸,这种变黑可被称为“结构致黑”,在无氰电镀黑化层中形成“U”型结构与在多晶硅表面腐蚀形成绒面结构致黑都是基于陷光原理[11-13],即物体表面经过适当的处理之后形成了一种陷阱坑,当光照射在这些表面陷阱时会发生多次反射与折射,降低表面对光的反射率,从而达到变黑的目的。根据经典的光学理论分析[14],假设黑化表面上有N个U型坑,每个U型坑的面积为hd(即晶粒高度与晶粒间距的乘积),则进入镀层总光强度可由式(1)计算出来。

其中,n——光陷阱内表面增大系数,A——无光陷阱结构时表面镀层的面积。

随着越来越多“U”型结构的形成,即光陷阱结构数量越多,进入镀层的总光强度就越大,反射光强度相应减小,镀层越容易变黑。

当陷阱坑数量N达到一定程度时,晶粒间距d越小,进入镀层的总光强度越小,不能起到良好的陷光作用;d增大,IT随之增大。根据劳尔色标,当IT超过一定值后,颜色已经显示出黑色,IT继续增大时肉眼无法分辨,K值不变。如图6a所示,当d超过0.7 μm时,镀层显示出黑色,d继续增大,颜色不变。而当晶粒高度h越小,进入镀层的总光强度就越小,镀层反射光的能力变强。如图6b所示,当h超过0.8 μm时,入射光在陷阱结构中难以反射出去,达到镀层黑化的目的。

综上,本工艺是通过结构致黑使得镀层黑化。当晶粒间距逐渐增大,晶粒高度逐渐增高时,光陷阱结构逐渐形成,光射入其中后越来越难逃逸出去。

3 结论

(1) 传统有氰镀黑镍技术是形成黑色硫化物使得镀层变黑,发黑机理为物质致黑,而无氰电镀镍发黑机理是形成“光陷阱”结构,通过其陷光作用使得镀层变黑,此谓结构致黑。

(2) 跟传统镀黑镍技术相比较而言,新工艺镀液成分不含有任何黑化剂成分。

(3) 晶粒间距和晶粒高度都对发黑起到决定性的作用。当晶粒间距超过0.7 μm,同时晶粒高度超过0.8 μm时,可形成均匀、不掉粉的黑色镀层。