共晶铝硅合金恒流微弧氧化成膜工艺优化

2021-04-19李康祝闻易爱华廖忠淼李文芳陈肯叶韫洪楚章杨焱

李康,祝闻,易爱华,廖忠淼,李文芳,陈肯,叶韫,洪楚章,杨焱

(东莞理工学院材料科学与工程学院,广东 东莞 523808)

共晶成分的 Al–Si合金具有铸造成型性能好、热膨胀系数低等特点,被广泛用于制造仪器仪表壳、缸体、汽车轮毂、活塞等零部件[1-3],但其表面的硬度、耐磨损、耐腐蚀等性能仍不够理想,在某些情况下需进行表面强化处理[4-5]。采用传统的阳极氧化技术时,由于 Si相在较低能量条件下难以被氧化,会阻碍 Al–Si合金表面形成连续均匀的氧化膜,导致成膜性能显著下降[6-7]。微弧氧化(MAO)技术通过在Al–Si合金表面产生电弧放电,依靠电弧形成的局部高温令基体表面的硅相与铝相一起发生熔融、氧化,继而沉积在合金表面,形成性能优异的烧结相陶瓷膜[8]。与常规技术相比,绿色环保的MAO工艺可以显著弱化Si相对Al–Si合金表面氧化膜生长及膜层性能的不良影响[9-10]。但目前在硅含量较高(硅质量分数不低于7%)的Al–Si合金表面形成MAO膜的效率较低,所得膜层大多孔隙率较大,耐磨、耐蚀等性能也明显不如硅含量较低(硅质量分数不高于1%)的Al–Si合金表面形成的MAO膜[9-11]。

本文采用恒流氧化模式对Al–12%Si合金进行MAO处理,对影响成膜的关键因素进行正交试验[12],以期获得相对较优的成膜工艺。

1 实验

1.1 微弧氧化膜的制备

基材为ZL102二元共晶合金,其成分(以质量分数表示)为:Si 11.96%,Fe 0.11%,Ti 0.01%,Zn 0.01%,Cu <0.01%,其他<0.01%,Al余量。试样尺寸为20 mm × 20 mm × 4 mm。预处理工艺流程为:打磨(依次采用400号、600号、800号和1000号水砂纸)→蒸馏水冲洗→酒精超声清洗(25 ~ 28 kHz)→蒸馏水洗→电吹风吹干。电解液由Na2SiO3、NaOH和C6H12N4(六次甲基四胺)组成。微弧氧化设备为WHD60型双极性脉冲电源,内置的数据采集系统可记录电流和电压。在成膜过程中用磁力搅拌器对电解液进行持续搅拌,用循环水冷却装置控制其温度不超过40 °C。

1.2 表征与性能测试

采用Surfix N型涡流测厚仪测量膜厚,随机测正、反面各5个位置的膜厚,取平均值作为最终膜厚(δ)。膜层生长速率为膜层的平均厚度与成膜时间(15 min)的比值。耐点滴腐蚀试验的腐蚀液由3 g重铬酸钾、25 mL浓盐酸和75 mL蒸馏水混合而成。在试样表面滴2滴腐蚀液铺满膜层表面,当淡黄色腐蚀液渗透膜层到达基体后会变成墨绿色,把墨绿色区域占其表面1/3左右时的时间记为膜层的耐点滴腐蚀时间。膜层单位体积能耗为成膜过程所消耗的总电能与膜层体积(即膜层表面积与平均厚度的乘积)的比值[12]。

2 结果与讨论

2.1 工艺参数优化

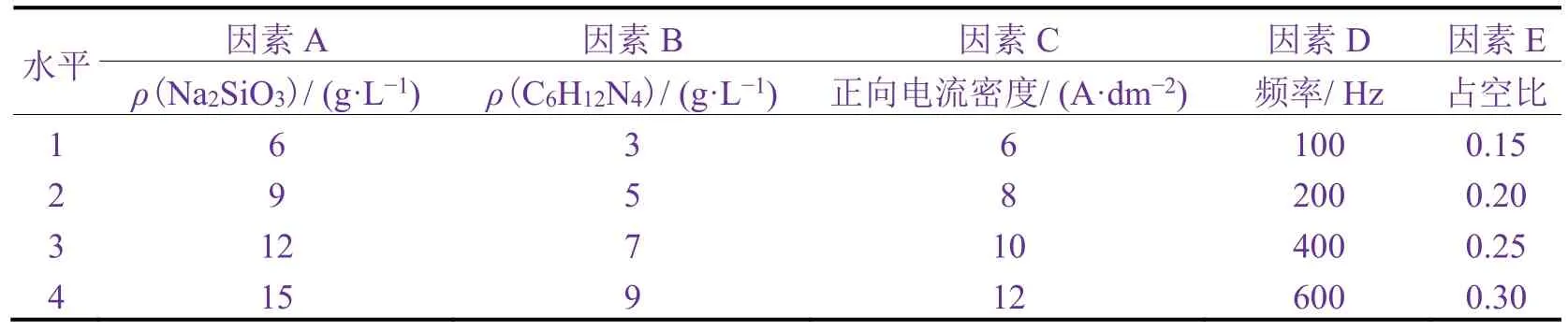

采用脉冲电源进行恒流氧化处理时,电解液成分及浓度、电流密度、脉冲频率、占空比等参数对MAO成膜及膜层性能影响显著。目前一般选用8 ~ 15 g/L Na2SiO3和1 ~ 4 g/L NaOH组成碱性基础电解液,在正向电流密度5 ~ 15 A/ dm2、脉冲频率100 ~ 500 Hz、占空比20% ~ 30%的条件下对铝合金进行MAO处理。但前期研究发现,以9 g/L Na2SiO3和2 g/L NaOH组成电解液,在正、负向电流密度分别为8 A/dm2和4 A/dm2,脉冲频率和占空比分别为200 Hz 和20%,正负向脉冲数之比为1的基础工艺条件下对铝合金进行MAO时,成膜较慢,电能消耗较高。而在电解液中加入少量C6H12N4作为成膜改性剂,对提升膜层表面均匀性和致密度效果显著[13]。因此,选取Na2SiO3质量浓度、C6H12N4质量浓度、正向电流密度、频率和占空比为优化对象,以膜层生长速率、单位体积能耗及耐点滴腐蚀时间为指标,设计了如表1所示的L16(45)正交试验,其他影响相对较弱的工艺参数则设为:NaOH 2 g/L,负向电流密度4 A/dm2,正负向脉冲数比1,氧化时间15 min。

表1 正交试验的因素与水平Table 1 Factors and levels of orthogonal test

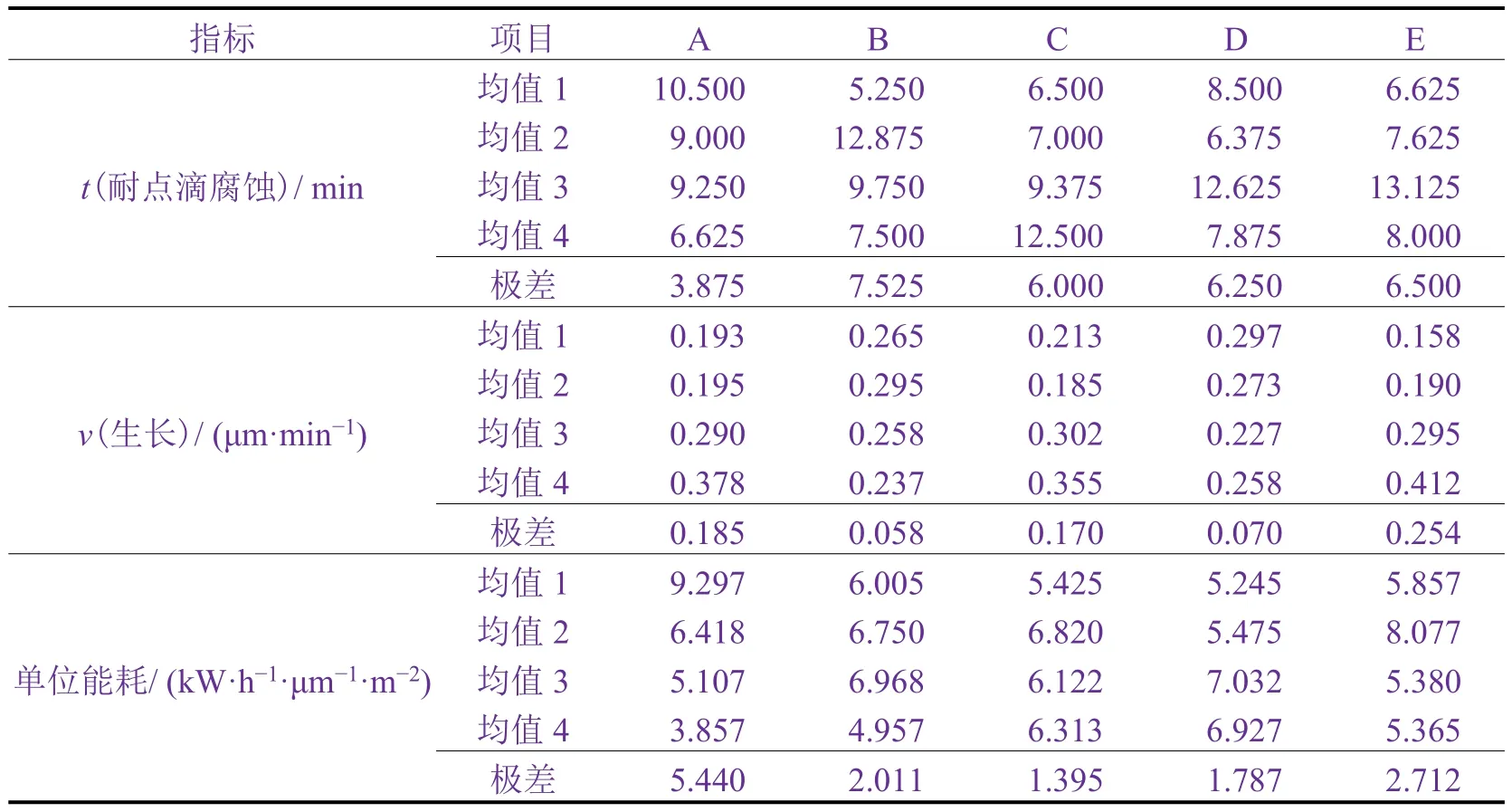

正交试验结果及其极差分析分别见表2和表3。理论上,耐蚀时间越久、膜层生长越快而成膜单位能耗越低,相应的成膜工艺就越好。

因膜层性能是决定MAO技术应用的关键,故以膜层的耐点滴腐蚀时间为第1指标。对膜层性能来说,各因素的影响程度由大至小依次为B、E、D、C和A。理论上此时最好的工艺参数组合为B2E3D3C4A1(优化工艺1),即C6H12N45 g/L、占空比25%、频率400 Hz、Na2SiO36 g/L、正向电流密度12 A/dm2。

因为目前制约MAO技术应用的主要障碍是其能耗高,所以选取膜层单位体积能耗值作为第2指标。对单位体积能耗来说,各因素的影响程度由大至小依次为A、E、B、D和C。理论上,膜层单位能耗最低的工艺参数组合为A4E4B4D1C1(优化工艺2),即Na2SiO315 g/L、占空比30%、C6H12N49 g/L、频率100 Hz、正向电流密度6 A/dm2。

表2 正交试验结果Table 2 Result of orthogonal test

表3 正交试验分析Table 3 Analysis of orthogonal test result

在成膜时间相同的情况下,膜层生长速率最终反映了膜层厚度。从表3可知,影响膜层生长的因素由强至弱依次为E、A、C、D和B。理论上,膜层生长最快的工艺参数组合为E4A4C4D4B2(优化工艺3),即占空比30%、Na2SiO315 g/L、正向电流密度12 A/dm2、频率100 Hz、C6H12N45 g/L。

上述不同评价指标下所得3组优化工艺参数并不相同,原因可能是Na2SiO3的质量浓度越大,电解液导电性能越好,吸附在试样表面并促进放电,用于成膜的能量增加,膜层生长速率增大,而单位体积能耗相应下降[14]。但放电加剧会导致单个放电通道孔内径变大,膜层内部裂纹等缺陷增多。且部分在放电产生的高温条件下变成SiO2,与Al2O3反应生成莫来石,增加了膜层的相界面等缺陷,导致膜层耐蚀性下降。添加的 C6H12N4因受热易分解,并与 Al3+配位形成大量离子团,在电场驱动下迁移至膜层表面,为放电提供有利通道,进而提高表面放电电弧的分布均匀性,有助于改善膜层性能[13]。而正向电流密度、频率和占空比这3个参数与放电电弧的能量大小密切相关。电流密度越大,放电电弧的平均能量越高,有利于膜层生长;脉冲频率越大,单个脉冲能量越小,电弧热影响区变小,会降低其成膜效率;而占空比越大,单个周期内释放的电能越大,电弧引起的热影响区范围就越大,电弧周围将有更多物质被氧化成膜。但电弧能量太高或单个电弧作用时间过长会提升膜层的局部溶解速率。仅当这3个与电弧脉冲能量相关的参数匹配合适时,才能得到性能较理想、生长速率较大而单位体积能耗较低的膜层。但同时考虑这3个指标,获得的最佳成膜工艺不统一。故选对第1指标影响最大的前三个最优参数值,即C6H12N45 g/L、占空比25%、频率400 Hz。高浓度的Na2SiO3溶液中获得的膜层表面较粗糙,放电通道孔尺寸较大,会使得膜层的耐腐蚀性能下降,而较低的 Na2SiO3浓度会导致电解液的电导率低下,用于成膜的分压降低,不利于基体的快速氧化成膜[15]。此外,较大的氧化电流密度会增大能耗,获得的膜层表面粗糙度也会明显增大,但较小的电流密度下成膜速率较慢[16]。参考他人的研究结论和前期的研究经验,对Na2SiO3质量浓度和氧化电流密度的选取进行折中处理,即Na2SiO312 g/L、正向电流密度10 A/dm2。最后将这5个参数值作为ZL102合金相对较优的MAO成膜工艺(优化工艺4),即Na2SiO312 g/L、C6H12N45 g/L、正向电流密度10 A/dm2、频率400 Hz、占空比25%。

2.2 优化工艺下制备的膜层性能

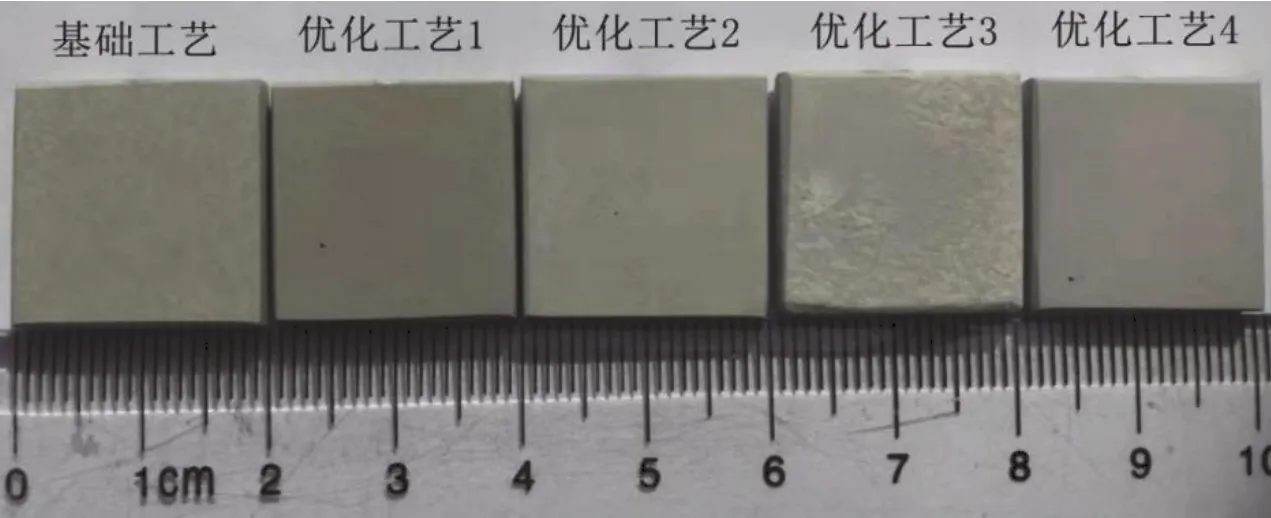

采用基础工艺与上述优化工艺1、2、3、4分别对ZL102合金进行15 min的MAO处理,所得膜层的宏观形貌见图1。其中,优化工艺3下的基体在氧化过程中存在严重的局部放电现象,导致膜层有明显的局部烧蚀痕迹,缺陷严重,说明该参数组合不能作为成膜的备选工艺。其他几种工艺下制备的膜层表面均匀性和平整度较好。从表4可知,3种备选的优化工艺下获得的MAO膜层生长速率、耐点滴腐蚀时间均明显优于基础工艺下获得的膜层,单位体积能耗也降低近50%,其中优化工艺4所制膜层的3个指标最优。

图1 Al–Si合金经不同工艺制备的MAO膜层外观Figure 1 Appearance of MAO films prepared on Al–Si alloy under different process conditions

表4 不同工艺所制MAO膜层的特征Table 4 Properties of MAO films prepared under different process conditions

3 结论

(1) 以二元共晶铝硅合金为基体,在碱性Na2SiO3电解液体系中进行MAO处理,可以显著抑制硅相对ZL102合金MAO的影响。

(2) 通过正交试验获得的相对最优的成膜工艺为:电解液由12 g/L Na2SiO3、2 g/L NaOH和5 g/L C6H12N4组成,而正、负向电流密度分别为10 A/dm2和4 A/dm2,脉冲频率400 Hz、占空比25%,单个周期的正负脉冲数之比为1。该工艺有助于通过较低的能耗在ZL102合金表面快速获得综合性能较优的MAO膜层。