N,N−二甲基−二硫代甲酰胺丙磺酸钠对THPED体系化学镀铜的影响

2021-04-19阎建辉邓小梅卢建红杨海华

阎建辉,邓小梅,卢建红,杨海华,*

(1.湖南理工学院化学化工学院,湖南 岳阳 414006;2.四川轻化工大学材料科学与工程学院,四川 自贡 643000)

由Narcus在19世纪中期开创,被Cahill、Zeblisky等人实现的化学镀已被广泛应用于电子行业。通常,化学镀铜主要基于单一配位剂体系,尤其是 Rochelle盐(酒石酸钾钠)或乙二胺四乙酸(EDTA)。酒石酸钾钠是最早在化学镀液中使用的主要配位剂,但由于其沉积速率低和稳定性差而被限制了进一步的应用[1]。EDTA镀液可以在较高温度下获得更高的沉积速率,但是EDTA的低反应级(−0.04)导致自催化反应的可调空间有限,并且存在镀层表面粗糙、晶粒大,以及废水处理困难等问题[2-4]。近年来开发的新型配位剂四羟丙基乙二胺(THPED)具有较高的解离速率常数,并且通过改变其浓度就可以轻易控制沉积速率[5-6]。

N,N−二甲基甲酰胺[7]、2,2′−联吡啶[8]、聚乙二醇[9]、亚铁氰化钾[10]等各种添加剂已被广泛用于控制沉积速率和改善化学镀铜层的形貌。作为含硫的阴离子表面活性剂,N,N−二甲基−二硫代甲酰胺丙烷磺酸钠(DPS)尚未在铜电镀或化学镀溶液中用作痕量添加剂。于是本文研究了DPS对THPED体系化学镀铜的影响。结果表明,添加DPS不仅可以提高沉积速率,而且有利于获得纯度高、均匀、结晶细致的Cu镀层。这项工作为基于DPS添加剂和THPED配位剂组合的低成本、高效的化学镀铜铺平了道路。

1 实验

1.1 试剂与仪器

CuSO4·5H2O,上海凌峰化学;THPED,陶氏化学;甲醛(37%),湖北奥生化学;聚乙二醇6000、氢氧化钠,国药试剂;亚铁氰化钾、2,2′−联吡啶,阿拉丁;DPS,武汉博莱特化工。

HZK-FA210型分析天平,华志电子科技有限公司; HH-6J型水浴锅,金坛市杰瑞尔电器有限公司;FEI Quanta 250 FEG型扫描电镜,上海铸金分析仪器分析有限公司;CHI660E型电化学工作站,上海辰华仪器有限公司;Ultima lv型X射线衍射仪,日本理学(Rigaku)株式会社。

1.2 化学镀铜

采用50 mm × 32 mm × 0.5 mm的纯铜片作为化学镀铜的基底材料,用无水乙醇超声清洗5 min去除表面灰尘等杂质,然后用去离子水洗,再以5%的NaOH去除表面油污,水洗后浸渍在质量分数为1%的稀硝酸溶液中5 ~ 10 s,令铜片表面形成微观粗糙,水洗后用40 mg/L的PdCl2溶液活化1 ~ 2 min,反复冲洗铜片2 ~ 3遍后干燥称重。将经过前处理的铜片放入恒温水浴的化学镀铜液中,温度维持在50 °C,镀覆1 h后取出试片,用无水乙醇清洗后干燥称重。

化学镀铜液的基本组成为 CuSO4·5H2O 0.05 mol/L,THPED 0.055 mol/L,NaOH 0.2 mol/L,甲醛 10 mL/L,聚乙二醇 6000 30 mg/L,2,2′−联吡啶 4 mg/L,K4Fe(CN)610 mg/L,DPS 0 ~ 1.0 mg/L。

1.3 分析方法

1.3.1 沉积速率的测定

采用称重法计算化学镀铜的沉积速率v(单位:μm/h),按式(1)[9]计算。

式中Δm为镀铜后增加的质量(单位:g),t为施镀时间(单位:h),ρ为铜片密度(取8.9 g/cm2),A为镀覆面积(单位:cm2)。

1.3.2 电化学测试

采用传统三电极体系测试化学镀液的电化学性能,Ag/AgCl电极为参比电极,Pt电极为辅助电极,纯Cu圆电极(暴露面积为1 cm2)为工作电极。每次测试前将工作电极抛光至镜面。取250 mL镀液在(25 ± 1) °C下进行线性扫描伏安测试,扫描速率为2 mV/s。测试铜离子的阴极还原极化曲线时,溶液中不添加甲醛;测试甲醛的阳极氧化极化曲线时,溶液中不添加CuSO4·5H2O。

2 结果与讨论

2.1 DPS质量浓度对化学镀铜沉积速率的影响

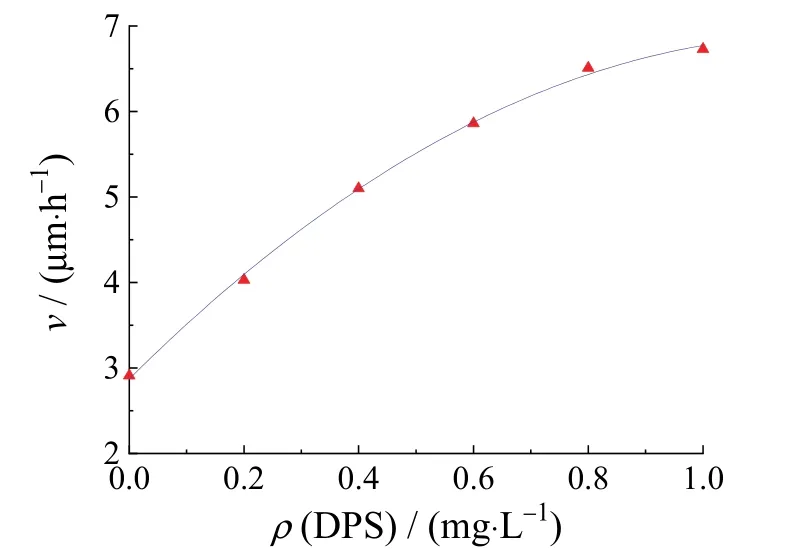

图1 DPS质量浓度对THPED体系化学镀铜沉积速率的影响Figure 1 Effect of mass concentration of DPS on deposition rate for electroless copper plating in THPED bath

如图1所示,随着DPS质量浓度的增大,沉积速率显著提高。当DPS质量浓度从0 mg/L增大到1.0 mg/L时,沉积速率从2.91 μm/h增至6.73 μm/h,两者呈抛物线关系,说明DPS的添加对THPED体系化学镀铜有加速作用。通过多项式拟合可得到式(2)。

2.2 DPS对阴、阳极极化曲线的影响

化学镀铜是一种自动催化沉积工艺,由甲醛氧化和Cu2+还原产生的内建电位触发,可通过线性扫描伏安法研究DPS添加剂对Cu2+还原和甲醛氧化的影响。从图2可以看出,每条曲线在−0.56 V左右都显示出清晰的还原峰。随着DPS的质量浓度从0 mg/L增大到1.0 mg/L,还原峰电流从107.2 μA/cm2降至92.38 μA/cm2,降幅为13.8%。由于溶液中的2,2′−联吡啶和亚铁氰化钾很容易吸附在铜电极表面,并阻碍DPS的吸附[11]。因此DPS添加剂对体系阴极还原的影响有限。

如图3所示,甲醛的所有阳极氧化曲线均在位于−0.48 V左右出现氧化峰。与阴极还原电流的下降趋势相反,在镀液中添加DPS明显促进了甲醛的氧化反应。随着DPS的质量浓度从0 mg/L增大到1.0 mg/L,氧化峰电流密度从1.80 mA/cm2升高到2.53 mA/cm2,增幅为28.9%。在THPED镀液中添加DPS可以捕获电子并引起二次阳极氧化反应,从而导致吸附甲醛的准可逆氧化而不会产生氢,如式(3)[12]所示。

通过俘获电子不释放氢来还原二价铜离子创造了有利于铜离子还原的条件,并加速了铜的沉积[13]。所以,沉积速率的增大主要归因于整个化学镀覆过中甲醛氧化反应的加快。

图2 DPS质量浓度不同时Cu2+的阴极还原极化曲线Figure 2 Polarization curve for cathodic reduction of Cu2+at different mass concentrations of DPS

图3 DPS质量浓度不同时甲醛的阳极氧化极化曲线Figure 3 Polarization curves for anodic oxidation of formaldehyde at different mass concentrations of DPS

2.3 DPS对镀层表面形貌和结构的影响

从图4a可以看出,在没有添加DPS的镀液中,镀层表面形成了大小不一的大结节,并随机分布在Cu基底上。当镀液中添加1.0 mg/L DPS时,对铜颗粒产生了表面调节作用,形成了结晶均匀、细小和致密的铜镀层,这种结构有利于改善铜镀层的抗蚀刻性,提高镀层性能。图5的EDS谱图中只显示了Cu的特征峰,没有任何其他杂质的峰,表明所得Cu镀层纯度高。

图4 镀液中无DPS和添加1.0 mg/L DPS时所得铜镀层的SEM照片Figure 4 SEM images of Cu coatings obtained from the bath without DPS or with 1.0 mg/L DPS

图5 镀液中无DPS和添加1.0 mg/L DPS时所得铜镀层的EDS谱图Figure 5 EDS spectra for Cu coatings obtained from the bath without DPS or with 1.0 mg/L DPS

图6 不同DPS质量浓度下所得镀铜层的XRD谱图Figure 6 XRD spectra for Cu coatings obtained with different mass concentrations of THPED

如图 6 所示,在(43.3 ± 0.2)°、(50.5 ± 0.2)°和(74.0 ± 0.2)°处的衍射峰与面心立方相 Cu(JCPDS No.05-0727)的(111)、(200)和(220)晶面一致。没有发现属于任何杂质(如Cu2O)的衍射峰,这进一步表明所得Cu镀层的纯度高。当镀液中无DPS时,所得铜镀层与基材晶面取向相同,呈强(220)取向。镀液中添加DPS后,随着DPS质量浓度的增大,所得通镀层逐渐转变为以(111)晶面为主。从表1可知,随着DPS质量浓度的增大,铜镀层的(220)晶面衍射强度逐渐降低,当DPS质量浓度高于0.4 mg/L时,(111)晶面成为主衍射峰。当DPS质量浓度从0 mg/L增大到1.0 mg/L时,(111)和(220)的衍射峰强度比从0.16增大到1.95。这表明DPS的添加可以影响Cu镀层的晶体结构,并且使得(111)晶面成为优先取向。

表1 不同DPS质量浓度下所得铜镀层的特征衍射峰强度比Table 1 Intensity ratios of characteristic diffraction peaks for Cu coatings obtained with different mass concentrations of DPS

3 结论

在以THPED为配合剂的化学镀铜体系中,添加剂DPS对体系阴极还原的影响有限,但能促进整个化学镀过程的阳极氧化,从而提高体系的沉积速率。DPS的质量浓度从0 mg/L增大到1.0 mg/L,沉积速率从2.91 μm/h提高到6.73 μm/h。SEM和XRD分析表明,镀层表面由高纯度的面心立方Cu多晶组成,晶粒均匀、细小和致密,晶面择优取向发生了从(220)到(111)的转变。