井下泡沫发生器内流场数值模拟及结构优选

2021-04-19闫月娟曹宇航桑小娜

闫月娟 曹宇航 桑小娜 李 默 李 森

(东北石油大学机械科学与工程学院)

泡沫驱因具有波及体积大、驱油效率高的优点,已被我国各大油田普遍认可、广泛应用[1~3]。泡沫发生器是泡沫驱作业的重要部件,其性能好坏直接影响着泡沫驱的应用效果[4,5]。 目前,我国油田实施泡沫驱油作业时普遍采用地面发泡器发泡,将生成的泡沫通过管柱注入地层。 这种注入方式,对于一些深井和超深井来说,存在严重的泡沫消泡问题, 不能保证井下驱油泡沫的质量。井下泡沫发生器能够实现在井下产生泡沫,将所生成的泡沫直接注入地层,因而有效减少了泡沫的消泡,很大程度上改善了泡沫作业效果,具有良好的研究和开发价值。 但是,由于井下径向空间狭小、操作局限,井下泡沫发生结构既要保证良好的发泡性能,同时还要保证径向尺寸满足要求且具有不容易发生堵塞的特点。

我国油田用泡沫发生器的结构形式多种多样,但大部分为地面发泡器。 典型的地面泡沫发生器结构形式有涡轮式、螺旋式、同心管式、孔隙式和挡板式[6]。近些年来,一些专家学者也设计出了新型的泡沫发生器结构。 如,林日亿设计了同心管与变向螺旋块组合形式的耐压耐酸泡沫发生器[7];刘承婷等设计了螺旋挡板式冲砂洗井泡沫发生器[8]。相比于地面发泡器,对井下泡沫发生器的报道较少,仅在国内外的一些专利中有所涉及。 为此,笔者在现有的泡沫发生结构的基础上,初选了3 种结构简单、不容易发生堵塞的组合式泡沫发生结构,即射流挡板式、螺旋挡板式和螺旋搅拌式。 应用数值模拟方法对三者的流体域进行数值模拟,对比分析不同泡沫发生结构内部流场的流动特性,优选出适于井下发泡的泡沫发生结构。

1 物理模型及计算前处理

1.1 模型建立及网格划分

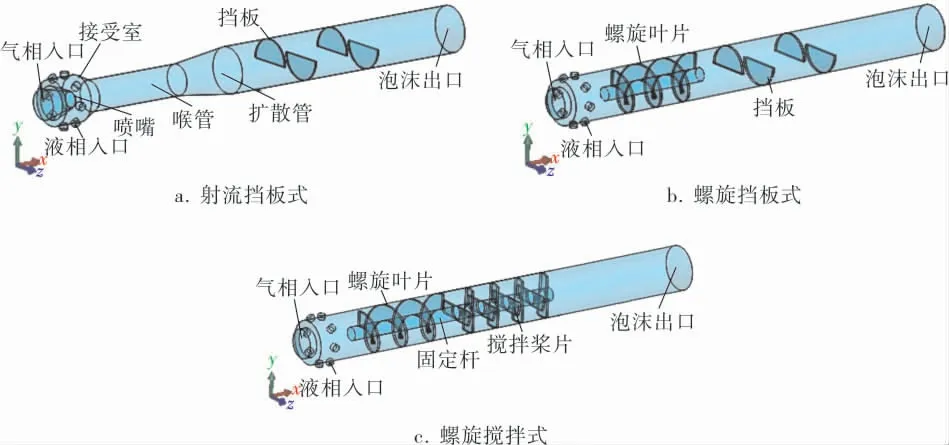

根据笔者所选择的3 种泡沫发生结构,结合目前已经优化好的泡沫发生器结构尺寸参数[9~11],建立了相应的流体域模型,流体域模型的三维结构如图1 所示。

射流挡板式泡沫发生结构由喷嘴、 接受室、喉管、 扩散管和4 块等距放置的半圆形挡板组成;螺旋挡板式泡沫发生结构由焊接在固定杆上的螺旋叶片和4 块等距放置的半圆形挡板组成;螺旋搅拌式泡沫发生结构由焊接在固定杆上的等距螺旋叶片和螺旋状布置且与固定杆横截面呈7.5°左右升角的8 对搅拌桨片组成。 3 种流体域模型的长度均为300mm,最大外径均为32mm;气液相入口形状和尺寸相同, 气相入口直径为20mm,液相入口共8 个,直径为5mm。 各模型具体尺寸见表1~3。

图1 泡沫发生器流体域几何模型

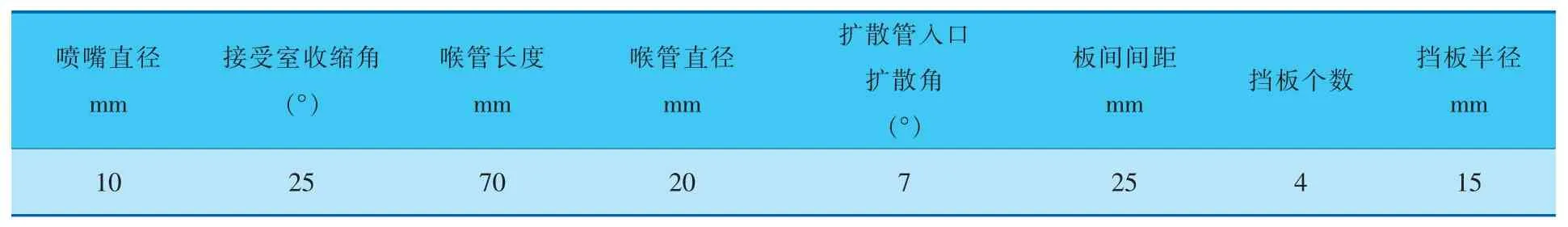

表1 射流挡板式流体域结构尺寸参数表

表2 螺旋挡板式流体域结构尺寸参数表

表3 螺旋搅拌式流体域结构尺寸参数表

由于3 种流体域几何模型结构较为复杂,因此利用ANSYS Meshing 分别对3 种流体域结构进行四面体非结构化网格划分。 为了保证网格质量,分别进行了网格无关性验证,当3 种模型的网格数分别达到32.8 万、33.4 万和35.9 万时,模型进出口的静压差值基本保持不变,网格质量满足数值模拟要求。

1.2 边界条件及计算模型选择

以塔河油田某井实施泡沫驱的实际工况为例: 井深4 000m, 井下压力40MPa, 井下温度140℃。 向该井注入泡沫时,发泡液为水与耐高温起泡剂的混合基液(起泡剂质量浓度为3%),发泡液的注入流量为2.76m3/d, 井下氮气的体积为发泡液的2 倍。 笔者采用气液两相流的混合模型对发泡器内部的气液流场进行模拟[12]。 由于发泡液中发泡剂的质量浓度较小,因此以水相代替混合基液作为主相,次级相选择为氮气,设定气体粒径为100μm[13]。 通过查阅AP1700 物质物性平台,该工况下水的密度为946.203 7kg/m3,黏度为0.206 547mPa·s, 氮气的密度为263.837 2kg/m3,黏度为3.00963×10-5Pa·s。 气液相的入口边界条件选择速度入口,入口速度根据实际工况下氮气与发泡液的流量均设置为4.88m/s,出口设定为自由出流。 考虑重力对发泡效果的影响,设置重力加速度为9.81m/s2,方向为x 正方向。

选用双精度压力基准算法隐式求解器稳态求解,湍流计算模型选择标准k-ε 模型,SIMPLEC算法用于进行速度压力耦合,采用有限体积法对控制方程进行离散,压力项采用PRESTO! 方法,体积百分含量采用QUICK 方法,动量、湍动能和湍流耗散率采用二阶迎风格式进行离散,壁面区域采用标准壁面函数处理, 为无滑移边界条件,收敛精度设为10-6[14]。

2 数值模拟结果分析

在泡沫发生器的设计过程中, 应考虑以下几方面的因素:气液两相呈高速、紊态流动;尽量使得液体分散,以增大气液接触面积;适当地加大机械搅拌作用,使得泡沫的粒径更均匀。 因此,在泡沫发生器内部不仅要使得气液两相获得较大的流速,还要保证气液相之间获得足够的扰动,增加气液相之间的接触面积,以利于泡沫的形成。

2.1 迹线分布

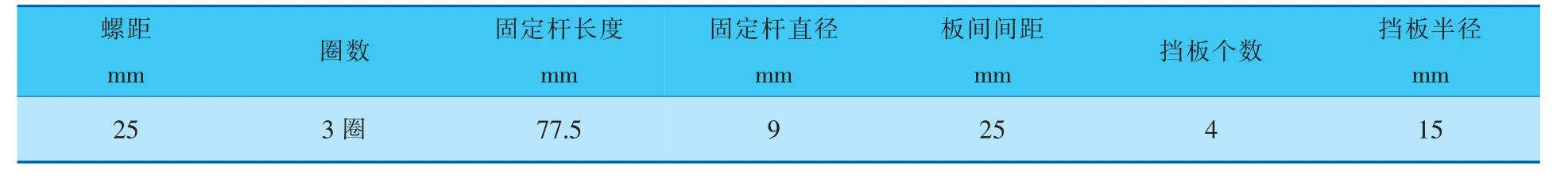

泡沫发生器内部流场的迹线分布如图2 所示。 为了能够较为直观地展现迹线分布情况,分别取流体域全局、中分面和板间与桨叶间横截面上的迹线分布进行说明。

图2 泡沫发生器内部流场的迹线分布

从射流挡板式的迹线分布(图2a)可以看出,气液两相经过挡板时,在挡板后部产生了较为明显的涡旋,但是涡旋内部的流线相对较少,流体大部分呈波浪状流态在板间流动,板间横截面上没有形成横向涡旋; 从螺旋挡板式的迹线分布(图2b)可以看出,气液相经过螺旋叶片时形成了较为稳定的螺旋流动, 螺旋流继续经过挡板时,流体呈螺旋流态在挡板间流动,从流体域中分面和板间横截面上的局部放大图可以看出,流体在挡板后部产生了较大的涡旋,涡旋内部的流线较多,说明大部分流体经过该涡旋实现混合,但在横截面方向仅有螺旋流动并没有形成多涡旋流动;从螺旋搅拌式的迹线分布(图2c)可以看出,与螺旋挡板式类似,气液两相在螺旋叶片位置形成了较为稳定的螺旋流,螺旋流继续经过搅拌桨片位置时,螺旋在多对桨片的分流作用下逐渐被削弱,在流体域的泡沫出口段,气液相呈微弱的螺旋流动。 从流体域中分面和桨叶间横截面上可以看出,气液相在该结构的桨叶前后轴向位置和径向位置上均形成了多个不规则的小尺度涡旋,这些旋涡造成的宏观不稳定性,可以加速气液间的混合,促进泡沫的形成。

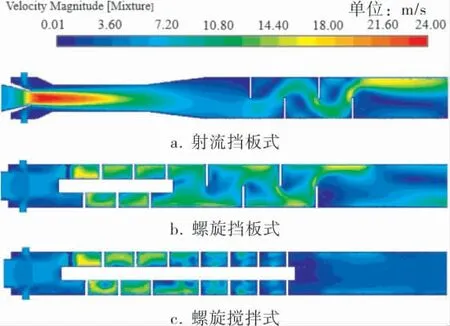

2.2 速度分布

泡沫发生器内部流场的速度分布如图3 所示。 射流挡板式的速度分布如图3a 所示,气体经过喷嘴时形成高速流,最大速度达到23.36m/s,带动接受室内的液体共同流入喉管。 流体在喉管位置由于存在紊流扩散作用,使得混合相的流速降低。 流体继续以垂直于挡板速度流经挡板时,由于受到挡板的阻碍作用,流体在挡板前的流速为11~14m/s,在挡板后的流速为1~2m/s,且低速区占到流体域的一半, 挡板对流体的阻碍作用明显。 气液相在该结构的喉管和挡板位置的流速较大,因此湍流强度较高,但是气液两相在该结构内部并没有得到充分的扰动, 速度分布极不均匀,因此不利于气液充分接触生成泡沫。 螺旋挡板式的速度分布如图3b 所示, 气液两相经过螺旋叶片后形成强螺旋流,速度最高达到16.25m/s,且在螺旋流道内保持良好,使得螺旋流经过挡板时维持了一定的螺旋流速,相较射流挡板结构减小了挡板对流体的阻碍, 挡板后低速区范围减小,流速影响范围更广,气液相在该位置形成了较为强烈的涡旋,有利于气液相间的接触。 螺旋搅拌式的速度分布如图3c 所示, 气液相在螺旋叶片位置的速度分布与螺旋挡板式基本相同。 螺旋流经过桨片位置时,由于桨片面积较小,且呈螺旋状多对错落布置,进一步减小了对流体的阻碍作用,使得流体保持了一定的螺旋流速,相邻两对桨叶前后流体最大速度的差值仅为1.5m/s左右。 桨片对流体的分流作用更加明显,促进了桨叶间小尺度涡旋的形成。 同时,该结构出口处的速度分布相比于其他两种分布的更加均匀,因此有利于泡沫在管柱中的输送。

图3 泡沫发生器内部速度矢量分布

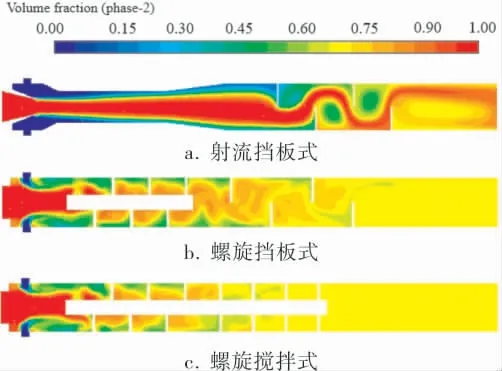

2.3 气液相分布

泡沫发生器内部气液相分布的均匀程度可以反映泡沫发生结构对气液的掺混效果。 泡沫发生器内部流场中的气相体积分数分布如图4 所示,其分布规律验证了迹线和速度场分析的正确性。

图4 模型中分面上的气相体积分数分布

从图4 可以看出射流挡板式的流场中存在较为明显的气液交界面, 气液相没有很好地掺混。 气相射流后受挡板扰流呈波浪式流动,在挡板后因存在涡旋流动气液相混合加强,但因为流速和气量较少对混合的贡献较少,气液相混合效果不佳。 螺旋挡板式对气液相的掺混效果较好,流体在螺旋叶片位置由于螺旋流的流速较高,湍流脉动较强,具有一定混合效果。 流体继续经过挡板位置时,由于螺旋流的存在和挡板间所形成的涡旋促进了气液相间的混合,气液分布逐渐均匀,较射流挡板式有了很大改善,在尾部挡板的后面流体的气相体积分数基本不发生变化。 相比于螺旋挡板式,螺旋搅拌式对气液两相的掺混效果更好,流体经过螺旋叶片之后,相较于螺旋挡板式结构,在多组搅拌桨片的剪切搅拌作用下形成了更多不规则的小尺度涡旋, 且流动更加均匀,促进了气液混合,使得气液相在前4 对桨叶位置已经掺混得比较均匀。 后4 对桨叶可以对所形成的泡沫进一步剪切细化,提高泡沫质量。

3 种泡沫发生器在出口位置的气相体积分数分布对比曲线如图5 所示。 从图中可以看出,射流挡板式出口位置气相体积分数波动最大,螺旋搅拌式出口截面的气相体积分数波动最小,更加接近66.7%(气液比2∶1)。表明螺旋搅拌式相比于其他两种结构的发泡效果更好。

图5 3 种泡沫发生器在出口位置的气相体积分数分布

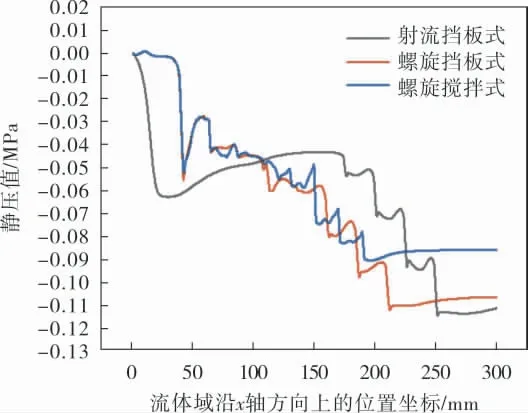

2.4 压力分布

泡沫发生结构内部流场的静压分布如图6所示。 从图中可以看出,射流挡板式泡沫发生结构在喷嘴位置的节流效应较强,气体的压力损失较大。 在喷嘴出口位置,由于气体的流速高,使得喉管和液相入口的静压值相对较低,更加有利于液体的进入。 在扩散管至第1 块挡板位置,由于流道的扩大和挡板的阻挡作用,使得流体的流速降低,静压值增大。 流体继续经过其他挡板时,静压力逐渐降低。 螺旋挡板式和螺旋搅拌式由于在螺旋叶片位置的结构相同, 因此压力变化相似。但是, 由于螺旋搅拌式的搅拌桨叶呈螺旋状布置,且桨片尺寸较小,相比于螺旋挡板式的挡板结构对螺旋流所产生的阻碍作用更小,因此压力损失低。

图6 模型中分面上的静压分布云图

泡沫发生器沿轴向方向上静压值的变化曲线如图7 所示。 从图中可以看出,射流段压降为0.06MPa, 射流结构每级挡板压降约为0.02MPa,总体压力损失最大,为0.12MPa;螺旋挡板式和螺旋搅拌式由于螺旋叶片结构相同,因此气液相在x=100mm 以前静压值的变化趋势相似,压降约为0.035MPa。 但是在x=100mm 以后,由于螺旋挡板相较于搅拌桨对流体的阻碍作用更强,螺旋挡板式的压力损失较大,螺旋搅拌式的压力损失较小。螺旋挡板式结构的整体压力损失为0.11MPa,螺旋搅拌式结构的整体压力损失为0.09MPa。

图7 泡沫发生器沿轴向方向上静压值的变化曲线

3 结论

3.1 单一的射流或者螺旋结构都不能使得气液两相得到有效混合。 气体介质在射流结构的喷嘴位置节流效应较强,高速的气体射流使得气液之间存在明显的交界面, 不利于气液相间的掺混。螺旋结构可以使得气液相形成稳定的螺旋流态,但由于螺旋流道内没有其他的扰流部件,因此气液相间没有得到有效的掺混。

3.2 射流挡板式对气液相的掺混效果较差,流体在挡板间主要呈波浪状流态流动,在挡板后部涡旋位置的流体较少, 流体没有得到充分的混合。螺旋挡板式和螺旋搅拌式对气液相的掺混效果较好。 气液相经过螺旋叶片之后形成高速螺旋流,螺旋流继续经过挡板位置时产生了较大的涡旋,涡旋内部的流线较为密集,说明大部分流体经过该涡旋实现混合;高速螺旋流经过搅拌桨片时保持了一定的螺旋流速,同时气液相在桨片位置形成了多尺度、不规则的涡旋,促进了气液相间的混合。

3.3 螺旋搅拌式相比于其他两种泡沫发生结构,在具有良好的发泡效果的同时,压力损失小。 且在前4 对桨片就已经将气液掺混得比较均匀,其余多对桨叶的搅拌剪切可以使得所形成的泡沫细小致密以提高泡沫质量,因此更适合作为井下泡沫发生器的泡沫发生结构。