现场动平衡技术及其应用

2021-04-19林水泉

林水泉

(广东石油化工学院 广东省石化装备故障诊断重点实验室)

随着科技的进步, 旋转机组广泛应用在石化、冶金及电力等工业领域。 然而,旋转设备长时间运行难免会发生转子故障问题。 转子不平衡是旋转设备中最常见的故障之一。 据统计,旋转设备约有70%的故障是因转子振动故障造成的[1]。目前,转子动平衡校正方法有离线动平衡与现场动平衡两种。 前者是将拆卸的故障转子放置于平衡机上进行校正, 该方法会降低企业生产效率,且修复后的转子安装后有可能产生新的不平衡量误差;后者是在机组运转时进行校正,避免了不必要的拆卸,还不影响生产的正常进行。 另外,旋转设备趋于向自动化、 复杂化且大型化发展,转子的拆卸与安装越发不易。 现场动平衡能够有效地解决以上问题。

1 现场动平衡原理

现场动平衡,又称为在线动平衡或整机动平衡[2],顾名思义就是在实际环境下对机组进行检测并完成动平衡校正工作,即不拆卸机组,在设备正常运转时对转子进行动平衡校正[3],降低机组振动的方法。

旋转设备中质量不平衡的转子在转动过程中,就会产生不平衡力,随着转速的增加,产生的离心力会越来越大, 并通过振动的形式表现出来,如果设备长时间不正常的振动,可能会造成机组的损坏[4]。同时,机组产生不平衡故障的因素具有不确定性、多样性和复杂性,转子的质心不在回转轴线上必会产生不平衡量,而且所有分布在转子上的不平衡矢量之和都聚集在一个 “重点”上,现场动平衡就在其相应的位置上通过“去重”或“加重”的方式使之达到平衡状态。 具体操作过程为:通过在机组上安装传感器,获取转子产生的振动信号,并以机组的机座作为平衡机底座;因转子与轴承的振动为线性系统,引起的振动为线性叠加, 故把采集的振动信号进行处理,确定转子各平衡校正面的幅值和相位;通过现场动平衡的“去重”或“加重”消除不平衡量,让机组振动数值达到符合安全生产的标准。

综上,现场动平衡校正方法具有避免因拆卸与安装引起的误差、减少不必要的人力、操作方便、易于自动化以及确保机组安全运行等优点[5]。因此,现场动平衡是消除机组振动的一种重要方法[6],确保设备安全、可靠且稳定运行。

2 现场动平衡技术

众所周知, 转子是旋转设备的关键零部件,一旦转子发生故障,可能会造成机组轴承、齿轮或者其他部件的损坏, 直接影响到机组的运转。然而,转子动平衡技术能够对离心泵转子、风机转子和汽轮机转子进行校正与修复,有效解决了机组的振动问题[7]。

现场动平衡校正并不会影响机组的正常运行,它是在转子已安装到位并正常运行,工作转速或其他选定的转速下,采用现场动平衡设备进行振动测量与分析,且通过配重手段以减少或消除转子的不平衡量。 此外,现场动平衡测试选择的位置与配重的大小非常关键, 一旦配重过大,又恰好安装在靠近转子的“重点”位置上,有可能产生更大的振动问题,造成机组的损坏;如果配重过小,那么可能产生的不平衡量与相位角度变化不明显,从而会产生计算误差。 原则上,一般选择的配重大小应该使振幅与相位产生30%的变化[8]。

相对于离线动平衡,现场动平衡校正效果更佳,不仅避免了机组的停机、转子的拆卸与安装、减少了人力物力的消耗,而且避免拆装损失与运输风险、提高了转子的平衡精度,确保了企业的正常生产。

3 应用实例

3.1 设备概况

为了保证实验数据的准确性,对某实验室的泵机组进行现场动平衡校正,如图1 所示。 该泵机组工作转速为2 950r/min, 且平衡盘上平均设置有多个螺栓孔,主要用途为抽水。 启动泵机组,现场便能听到有异响, 并且伴随着噪声, 利用EMT390 振动仪检测到振动烈度为4.3mm/s,根据JB/T 8097—1999 的振动评价标准,该机组振动等级为B 级,对机组安全生产有影响。 在此,采用现场动平衡的校正方法对机组进行实验, 以左、右两个平衡盘分别作为平衡面, 采用配重螺丝、垫片进行不平衡量校正。

图1 泵机组现场动平衡现场

3.2 校正实验

本次动平衡校正实验采用SmartBalancer 申克便携式平衡仪操作。 首先,将左右两个振动传感器分别接在两个轴承座上;其次,在转子转动轴上贴上反射标签,然后将中间的光传感器正对着标签;接着启动平衡仪,以左右两端平衡盘作为平衡面,设置好参数;最后,启动该泵机组进行测试操作。 该平衡仪采用影响系数法,在测得各平面的原始振动后,分别在轴系的每一个平面试加重, 测得每一次加重对各平面测点振动的响应。 其操作涉及配重、影响参数分析、初次振动不平衡、再次配重及启动平衡仪检测等过程。

校正实验前期, 通过对泵机组进行分析,现场动平衡选用双平面两端支撑的方式(图2),采用加重的校正方法,启动平衡仪,设置好相应的平衡方式。

图2 选用的支撑方式示意图

启动泵机组,将转子左右两个平衡盘分别作为平衡面A、B,以贴在泵机组转轴上的发射标签为0°,采用平衡仪测得初始数据(表1)。

表1 泵机组初始数据

泵机组左端配重, 计算与分析初始数据,将18.4g 的螺丝安装在机组左端平衡盘0°位置上,测得的数据列于表2。

表2 左平衡盘配重后的数据

泵机组右端配重, 把机组左端的配重去掉,把移除的18.4g 螺丝安装在机组右端平衡盘0°位置上,测得的数据列于表3。

表3 右平衡盘配重后的数据

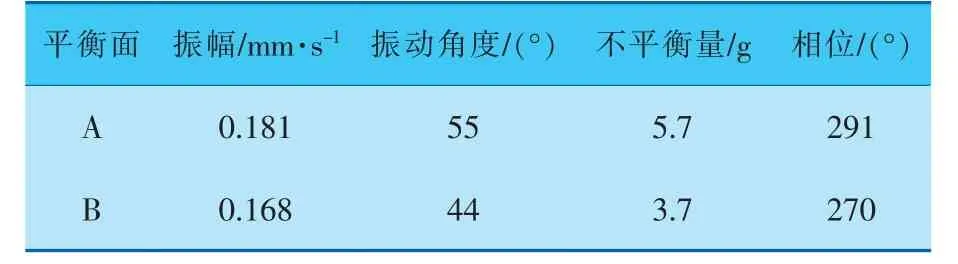

将泵机组右端平衡盘的配重拆掉, 按照表3中的不平衡量分别在A、B 平衡面上配重,测得的数据列于表4。

表4 校正中的数据

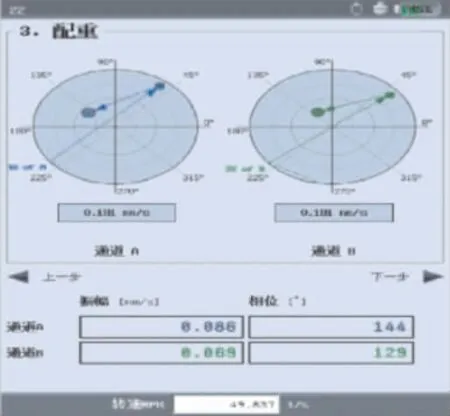

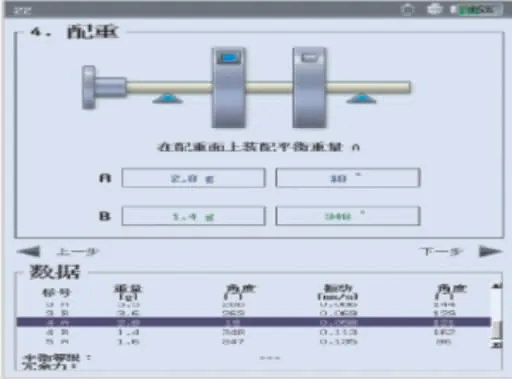

由表4 可得A、B 平衡面的不平衡量分别为5.7、3.7g,与表3 中的数据对比,结果有了明显的下降,说明配重起到了很好的效果。 结合经验分析,不平衡量还是稍许大些,因此还需要继续按照表3 的不平衡量进行配重,平衡仪上显示结果如图3、4 所示,测得的最终校正数据列于表5。

图3 测试振幅与相位的显示界面

图4 测试不平衡量与振动角度的显示界面

表5 最终校正数据

由图3、4 和表5 中的数据可知,A、B 平衡面的振幅大小由之前的1.032、0.851mm/s 下降到现在的0.086、0.069mm/s,振幅明显降低。同时,泵机组的噪声也大幅减小了。 根据JB/T 8097—1999振动评价标准, 泵机组的转子中心高度大于225mm,加上泵机组转速为2 950r/min,振动类别为第3 类;又因A、B 平衡面的振幅最终为0.086、0.069mm/s,则属第3 类中的A 级别,即精确度最高的级别。 说明本次动平衡校正成功,不平衡量也达到了标准的范围。

4 结束语

现场动平衡校正实验在泵机组上的应用取得了成功,充分体现转子动平衡校正在不拆卸的条件下具有的便捷性与准确性。 转子动平衡技术有效地对转子进行校正与修复,确保旋转机组安全、可靠且稳定运行。