硼标记压裂裂缝示踪剂的制备及性能

2021-04-18李向辉遆永周李灿然王晓慧苑素华朱玉坤

李向辉,遆永周,李灿然,张 锋,陈 前,王晓慧,苑素华,朱玉坤

(1.河南省科学院同位素研究所有限责任公司,郑州市同位素示踪与探测重点实验室,郑州 450015; 2.中国石油大学(华东)地球物理与信息学院,青岛 266580;3.河南省同新科技有限责任公司,郑州 450015)

0 引 言

压裂支撑剂具有耐压强度高的特点,用于支撑压裂产生的裂缝,阻止其闭合。油气通过压裂支撑剂之间的缝隙进入井筒,使得储层和井筒之间形成一个油气通道,进而促进油气增采增收,在致密油气开采中具有重要应用价值[1]。压裂裂缝示踪剂,借助其内同位素或高中子俘获截面元素所释放出的井下裂缝信息来指导水力压裂施工和压裂效果评价,可分为放射性和非放射性压裂示踪支撑剂两类,其中放射性产品在西方发达国家已经有30多年的使用历史,对油气的增采增收有明显的促进作用[2-3]。放射性压裂支撑剂中添加的放射元素会实时释放出γ射线,对人、地层和地下水造成了严峻的挑战,在国家对放射性制品管制日益严格的今天,该类同位素标记压裂支撑剂制品的环境适应性愈来愈差。非放射性压裂支撑剂由高中子俘获截面元素和普通的压裂支撑剂混合而成,在用中子发生器和中子源轰击样品时,其中包含的高中子俘获截面元素会捕获中子,即时产生短半衰期和超短半衰期的同位素,借助γ探测仪或热中子监测设备可以获取油气井下压裂裂缝的高度、宽度、倾角等信息,是同位素标记压裂支撑剂研究的热点之一[4-6]。

2016年以来国内先后出现了高中子俘获元素标记压裂裂缝示踪剂的有关报道[7-9]。硼作为常见的高中子俘获元素,常用来进行中子寿命测井。但是,国内外尚未见硼标记压裂裂缝示踪剂的相关报道。本文以铝钒土为主要原料,由碳化硼(B4C)引入示踪元素,1 320 ℃空气中焙烧,成功烧结制备了硼同位素标记压裂支撑剂,重点探讨了B4C添加对示踪压裂支撑剂晶相和破碎率的影响。

1 实 验

1.1 原材料及仪器

示踪元素硼由B4C引入,原料为工业纯。采用外加的方法,B4C的外加量分别为1%、5%、10%(质量分数,下同),合成样品依次标记为B1、B5、B10。基础配方(XM)原料及组成见文献[9]。

所用实验设备为:秋田AK-25-A混料机、爱立许R02型造粒机、合肥科晶KSL-1700X箱式烧结炉、BRUKER AXS公司D8 ADVANCE型X射线衍射仪、日本日立S-4800型冷场发射扫描电子显微镜、德国耐驰仪器制造有限公司STA 449C型同步综合热分析仪、济南鑫光TSL-300型石油压裂支撑剂测试仪、美国热电公司X-SerieⅡ型ICP-MS质谱仪。

1.2 实验过程

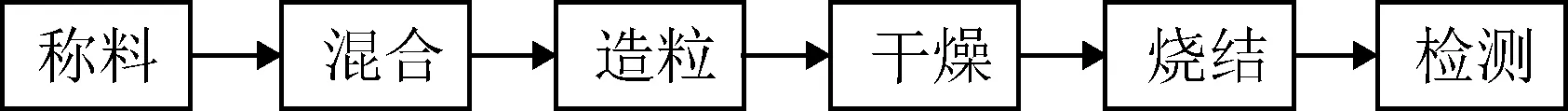

硼标记压裂裂缝示踪剂的工艺过程如图1所示。

图1 工艺流程图Fig.1 Process chart

1.3 分析测试方法

采用ISO 21078—1:2008(E)标准定量分析支撑剂中氧化硼含量。

试样的X射线衍射、形貌特征、表征试样成分、差热-热重分析、体积密度、破碎率等分析测试方法见文献[9]。

2 结果与讨论

2.1 B4C加入对烧结过程的影响

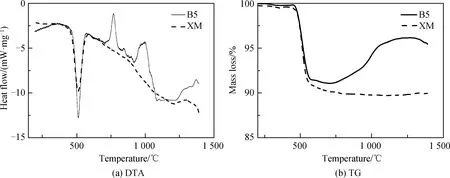

图2为在200~1 400 ℃区间内XM和B5试样的差热(DTA)-热重(TG)曲线。在400~600 ℃区间DTA曲线、TG曲线均出现显著变化,分别表现为明显的吸热峰、质量急剧下降。主要原因是铝矾土发生分解反应,水铝石失去结构水、脱去羟基[10-12]。已有研究表明[13],B4C在温度达到600 ℃时开始明显增重,表明此时B4C开始发生明显氧化反应。图2中B5试样在700~800 ℃之间存在放热峰,同时伴随有明显增重,对应的是B4C的氧化反应。由于增重一直持续至1 300 ℃,说明氧化反应一直持续。850~1 100 ℃放热峰对应氧化铝与氧化硼生成硼酸铝的化学反应,氧化铝的加入促进了B4C的氧化反应,增重速率明显大于700~800 ℃温度区间。

图2 XM和B5试样的差热-热重曲线Fig.2 DTA-TG curves sample of XM and B5

2.2 物相分布

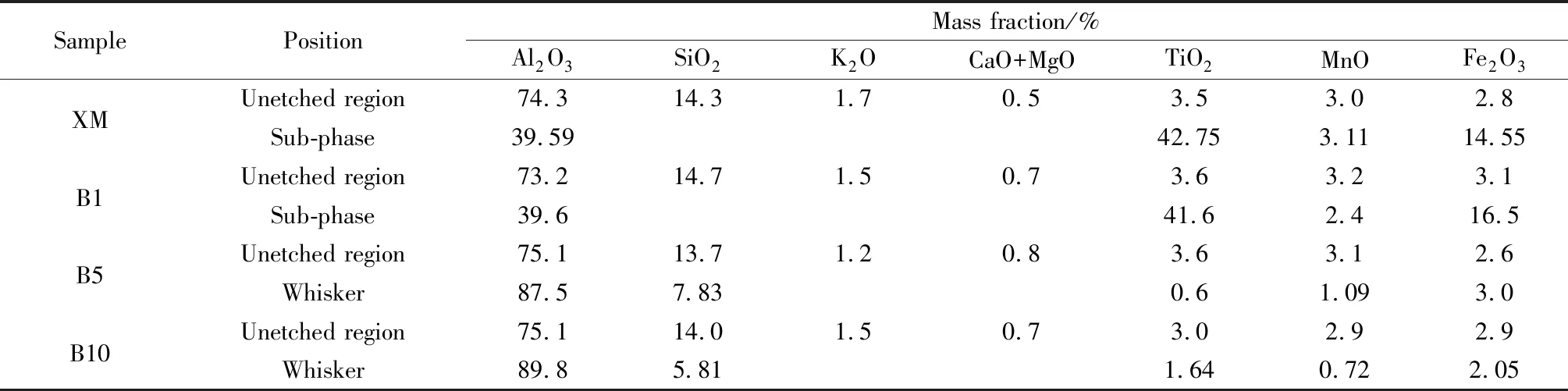

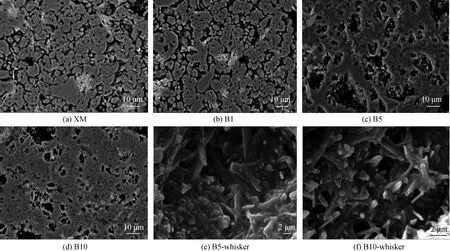

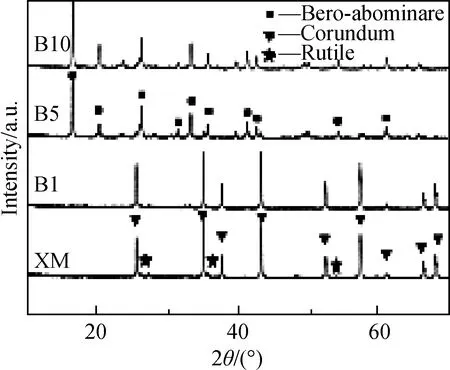

为了研究不同B4C加入量对支撑剂物相的影响,进行了SEM及XRD分析,图3为样品断面SEM照片,图4为样品XRD谱,表1为样品能谱分析结果。样品中存在的晶相有刚玉相、金红石相、硼酸铝相,对应的PDF卡片编号分别为:46-1212、21-1276、53-1233。研究表明[9],XM试样主晶相为粒状刚玉,同时存在3%(质量分数,下同)金红石晶相、10%~20%玻璃相(见图3(a)及图4)。当B4C外加量为1%时,样品仍以刚玉相为主晶相(见图3(b)及图4),与XM相近,无硼酸铝相,存在3%~5%金红石晶相、10%~20%玻璃相。B5试样,随着B4C加入量的增加,其高温生成的氧化硼与氧化铝反应,生成硼酸铝晶须,刚玉相被消耗,反映在XRD谱上是硼酸铝相为主晶相,刚玉相峰非常弱(见图3(c)及图4),但是从生成硼酸铝的化学反应上来讲,整体上刚玉相仍是富余的,氧化硼不足。B10试样,随着B4C加入量的进一步增加,其高温生成的氧化硼与氧化铝反应,刚玉相被消耗殆尽,反映在XRD谱上是硼酸铝相为主晶相,无刚玉相(见图4),此时氧化硼仍富余,过多的氧化硼会产生明显的挥发损失,挥发导致很多密集细小孔的生成(见图3(d)),降低了密度和标记支撑剂的强度。图3(e)和图3(f)对应为B5和B10试样孔洞中硼酸铝晶须。相较于B5,B10试样中晶须偏多,且异常长大。B5和B10空洞中硼酸铝晶须能谱的点分析结果表明,晶须具有较高的铝含量,其值分别为87.5%(质量分数,下同)和89.8%。硼酸铝晶须常见的三种形态分别为9Al2O3·2B2O3、2Al2O3·B2O3和Al2O3·B2O3。B5和B10试样的硼酸铝晶须具有较高的氧化铝含量,表明该晶须属于9Al2O3·2B2O3。由于晶须是由玻璃相中析出,能谱分析中存在7.83%、5.81%SiO2,也来自玻璃相。

表1 能谱分析结果Table 1 Energy dispersive analysis results

图3 样品扫描电镜照片Fig.3 SEM images of samples

图4 不同加入量碳化硼的XRD谱Fig.4 XRD patterns of samples with different content of B4C

2.3 标记元素的分布特征

B4C在空气中高温烧结时会被氧化生成氧化硼(B2O3)。B2O3,无色玻璃状晶体或粉末,熔点450 ℃,沸点1 860 ℃,加热至600 ℃时,可变成黏性很大的液体,能与铝的氧化物完全混溶形成硼酸盐。但是,B2O3在高温下挥发明显。为研究B1、B5和B10试样在高温烧结过程当中的氧化硼挥发损失程度,对研究试样中的氧化硼进行了电感耦合原子发射光谱(ICP-AES)定量分析,结果见表2。在不同B4C外加量的条件下,三个样品B2O3挥发损失率分别为18.92%、21.81%和35.62%,B2O3挥发剧烈,且碳化硼外加量愈大,B2O3挥发损失率愈高。

为研究硼元素的晶相分布特征,对B1、B5和B10试样烧结过程中B2O3含量的变化进行了模拟计算。B1试样为100 g XM和1 g B4C外加量组成,其中B4C完全氧化可生成2.78 g B2O3,按烧结过程中B2O3挥发率18.92%计算,会挥发掉0.48 g B2O3,残留B2O3的量为2.04 g,其对应值为B1试样高温烧结过程当中残留在晶相和玻璃相中B2O3的总含量。如果按全部生成硼酸铝晶须(9Al2O3·2B2O3)计算,则需要12.60 g Al2O3,远小于XM中Al2O3的含量(66.94 g),说明在该试样中B2O3高温挥发后,相对于支撑剂中残留的B2O3,Al2O3是明显过量的。因此,B1试样中标记元素硼的分布特征为少部分挥发,大部分硼进入固溶体或玻璃相中。当B4C外加量为5%时,B4C完全氧化可生成12.52 g B2O3,按烧结过程中B2O3挥发率21.81%计算,会挥发掉2.75 g B2O3,残留B2O3的量为9.85 g,其值对应为B10试样高温烧结过程当中残留在晶相和玻璃相中B2O3的总含量。如果按全部生成硼酸铝晶须(9Al2O3·2B2O3)计算,则需要60.76 g Al2O3,仍明显小于XM中Al2O3的含量(66.94 g),说明在该试样中B2O3高温挥发后,相对于支撑剂中残留的氧化硼Al2O3仍是富余的,这从B5试样的XRD谱中(见图4)亦可得到佐证,即含少量刚玉相。因此,B5试样中标记元素硼的分布特征为大部分硼分布在硼酸铝晶须中,少部分分布在玻璃相中,另有一部分挥发掉。B10试样,其为100 g XM和10 g B4C外加量组成,10 g B4C外加量可以氧化生成22.26 g B2O3,按烧结过程中B2O3挥发率35.62%计算,会挥发掉8.98 g B2O3,残留B2O3的量为16.23 g,其值对应为B10试样高温烧结过程当中残留在晶相和玻璃相中B2O3的总含量。如果按全部生成硼酸铝晶须(9Al2O3·2B2O3)计算,则需要100.06 g Al2O3,远大于XM中Al2O3的含量(66.94 g),说明在该试样中B2O3即使高温挥发后,支撑剂中残留的B2O3相对于Al2O3反而是明显过量的。因此,B10试样中标记元素硼的分布特征为大部分硼分布在硼酸铝晶须中,少部分分布在玻璃相中,另有一部分已经挥发。

表2 样品中氧化硼的含量(质量分数)Table 2 Boron oxide content in samples (mass fraction)

2.4 B4C对示踪剂常规性能的影响

图5 B4C加入量对破碎率、体积密度的影响Fig.5 Variation of breakage ratio and bulk density with different content of B4C

破碎率是水力压裂作业中衡量和选择示踪压裂支撑剂的重要指标之一,其抗压级别需大于要支撑地层的闭合压力才符合使用要求,对压裂裂缝监测结果有着直接的影响,因此破碎率高低一直是压裂示踪剂研究的焦点之一。已有的研究表明[7-9],关于XM试样的最佳烧结温度为1 320 ℃。图5为在该温度下不同B4C加入量合成样品的破碎率及体积密度。由图可知:XM、B1、B5、B10四个样品在69 MPa闭合压力下的破碎率分别为3.5%、5.4%、13.6%和17.3%,由低到高顺序为XM

3 结 论

(1)当B4C外加量为1%时,主晶相为刚玉相。69 MPa闭合压力下支撑剂的破碎率和体积密度分别为5.4%和1.66 g·cm-3,能够满足中低密压裂支撑剂性能指标要求。

(2)随着B4C外加量的增大,B4C氧化生成的氧化硼与氧化铝反应生成硼酸铝晶须,刚玉相减少,并且B4C氧化生成二氧化碳和氧化硼的挥发,使得支撑剂形成多孔构造,强度和密度下降,破碎率升高。

(3)硼高中子俘获截面元素在不同B4C外加量时赋存的位置也不一样,B4C外加量为1%时,硼分布在固溶体或玻璃相中;B4C外加量为5%和10%时,硼分布在硼酸铝晶须和玻璃相中。