混合器对国六柴油机选择性催化还原系统尿素结晶的影响

2021-04-17李江飞牛雨飞朱海艳王龙飞薛红娟

李江飞,牛雨飞,朱海艳,王龙飞,薛红娟,张 强

(1.无锡亿利环保科技有限公司,无锡 214000;2.河北亿利科技股份有限公司,邢台 054800;3.一汽解放大连柴油机有限公司,大连 116600;4.山东大学 能源与动力工程学院,济南 250061)

0 概述

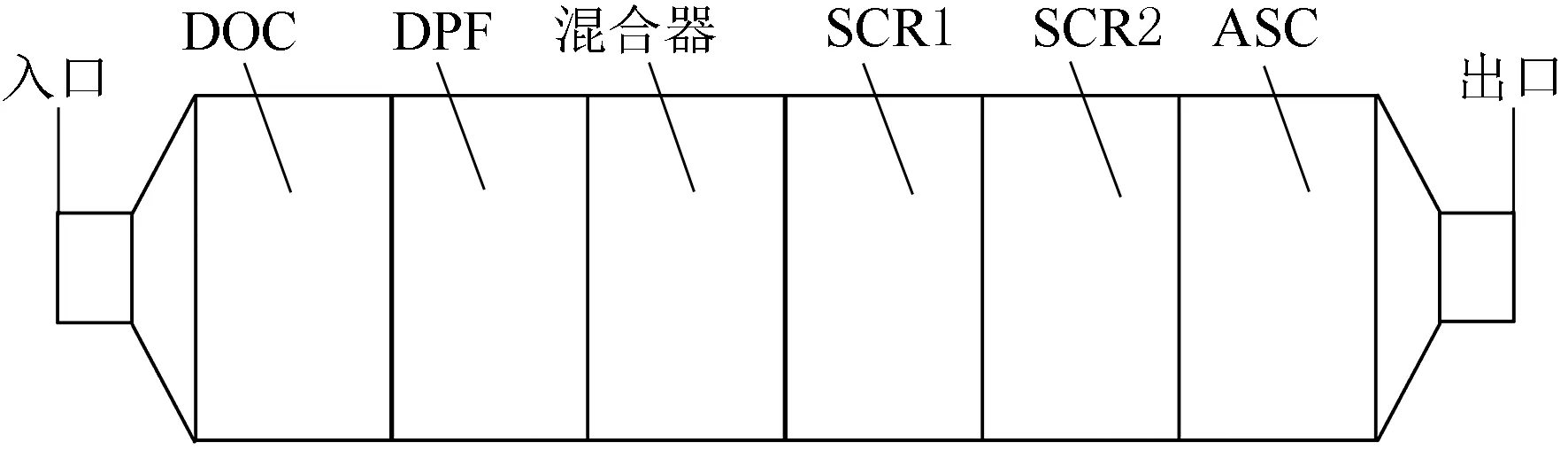

中国已连续十年成为世界机动车产销第一大国,柴油机因转矩大、热效率高、油耗低等优点成为运输业的主要动力源,也成为大气污染的重要来源[1]。选择性催化还原(selective catalytic reduction,SCR)技术是降低柴油车尾气中NOx排放的主要技术[2-4],即在催化剂的作用下,通过尿素喷射系统向SCR上游喷入质量分数为32.5%的车用尿素水溶液,把尾气中NOx还原成N2和H2O。国六柴油机后处理总成如图1所示,发动机尾气从入口进入,经柴油氧化催化器(diesel oxidation catalyst,DOC)、柴油颗粒捕集器(diesel particulate filters,DPF)后进入混合器,在混合器中与尿素喷雾混合,进入SCR系统内,最后通过出口排出净化后的尾气[5-7]。其中,DOC通过氧化反应降低尾气中的HC、CO等,DPF主要作用为降低尾气中的颗粒物(particulate matter,PM)排放,SCR通过还原反应降低尾气中的NOx排放,氨进逸催化器(ammonia slip catalyst,ASC)主要作用为捕捉多余的NH3。

图1 国六后处理总成示意图

排放法规的升级对SCR性能提出新的挑战。国六排放标准要求SCR系统具有更高的NOx转化率,尿素喷射量更大,如果混合器结构设计不合理易发生尿素结晶、氨泄漏、可靠性降低等问题,严重者会堵塞排气管路,严重影响整车动力性及经济性[8-12],但目前关于国六柴油机SCR尿素结晶问题的研究却鲜有报道。

针对国六柴油机SCR尿素结晶问题,本文中设计了两种不同的混合器结构,采用计算流体力学(computational fluid dynamics,CFD)方法对不同混合器方案进行了仿真分析和对比,并进行了排放和结晶试验验证,为国六柴油机SCR混合器的设计提供参考。

1 混合器方案

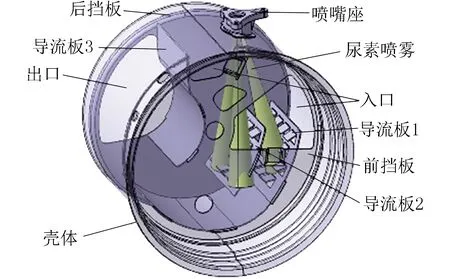

方案一混合器如图2所示。尾气从入口进入混合器,尿素水溶液在初始喷射速度作用下与导流板1、导流板2碰撞,尾气通过导流板2和导流板3后形成旋流,以螺旋轨迹从出口流出,在旋流的过程中尾气和尿素蒸发出的氨气(NH3)充分混合,提高氨气在SCR中的均匀性。

图2 方案一混合器示意图

方案二混合器如图3所示。尾气从前挡板下方两侧的入口进入混合器,自圆管两侧汇集到圆管中,尿素水溶液在初始速度和尾气共同作用下与挡板1、挡板2、挡板3碰撞破碎,流向内壳体下侧的W形板后形成旋流,尾气和尿素蒸发出的氨气充分混合,有利于提高氨气在SCR中的均匀性。

图3 方案二混合器示意图

2 CFD分析

2.1 CFD物理模型

采用STAR-CD软件进行CFD仿真分析,CFD物理模型中不考虑载体表面化学反应,采用熔融尿素分解机理,气体选择为黏性可压缩气体,计算过程为稳态定常流,流动模型选用Realizablek-ε湍流模型,载体处为多孔介质模型,其压力损失按照Darcy[13-15]定律计算,喷雾采用Lagrangian多相流模型。液滴碰撞选择Bai-Gosman Wall Impingment模型[16],液滴破碎选择Reitz-Diwakar Breakup模型,同时选择液滴蒸发模型。

2.2 CFD网格划分

采用多面体方式划分CFD网格。网格基本尺寸为8.0 mm,为保证计算精度,靠近挡板和导流板的区域网格尺寸细化为1.5 mm。边界层设置为8层,第1层网格高度设置为0.02 mm,边界层总厚度为1.15 mm。载体采用拉伸的方式划分网格,靠近载体端面的区域网格密集,远离载体端面的区域网格稀疏。混合器CFD网格如图4所示。

图4 混合器CFD网格

2.3 CFD分析工况

气体温度越低,气体流速越小,混合器的结晶风险越大,因此采用“过量能量系数”方法[17]从台架试验中选取工况进行CFD分析。过量能量系数是发动机尾气总能量与尿素实际从尾气中获得的能量的比值,如式(1)所示。

E=Q1/(Q2+Q3)

(1)

式中,E为过量能量系数;Q1为发动机尾气能量;Q2为加热尿素的能量;Q3为尿素的蒸发潜热。

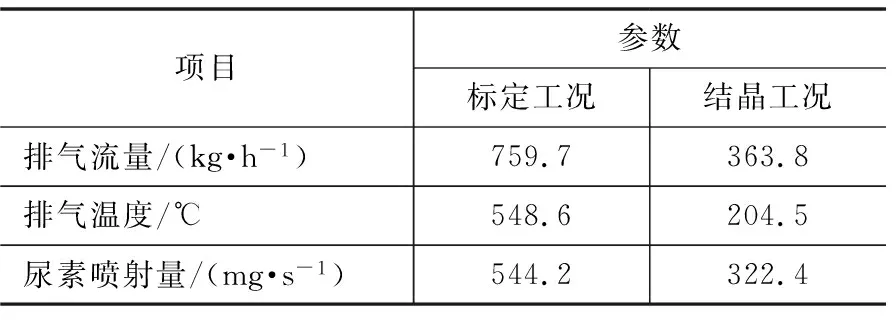

分别选取标定工况、结晶台架试验中过量能量系数E最小的工况进行CFD分析,如表1所示。

表1 CFD分析工况

3 发动机台架试验

3.1 台架布置

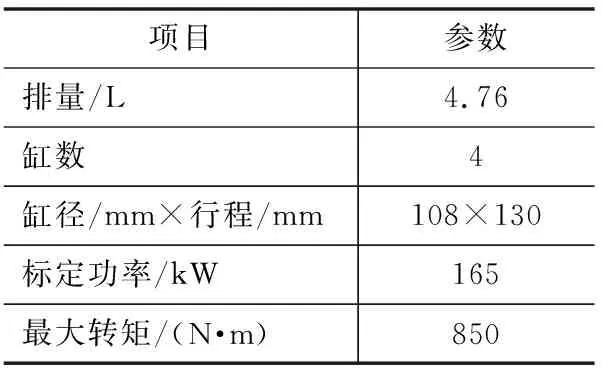

发动机试验台架如图5所示,主要包括发动机、后处理总成、交流电力测功机、燃油消耗仪等,发动机参数如表2所示。

图5 台架试验

表2 发动机参数

3.2 排放试验

按照GB 17691—2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》进行发动机台架污染物排放试验,分别测试了标定工况、世界统一稳态循环(world harmonised steady state cycle,WHSC)、世界统一瞬态循环(world harmonised transient cycle,WHTC)的NOx排放值。

3.3 结晶试验

按照HJ 689—2014《城市车辆用柴油发动机排气污染物排放限值及测量方法(WHTC工况法)》规定的WHTC试验循环,选取WHTC循环第311 s至710 s编制WHTC市区工况进行尿素结晶试验,单次循环时间400 s,重复运行270次,累积运行时间30 h,若试验结束后结晶质量不高于30 g,则满足主机厂要求。尿素喷射系统采用博世DeNOx2.2,具体参数见表3,喷射示意图如图6所示。

图6 DeNOx 2.2尿素喷射示意图

4 CFD分析和试验结果

4.1 CFD结果

SCR载体前端面的流速均匀性、NH3均匀性是评估性能的重要指标。若流速分布不均,会造成催化剂局部老化,降低使用寿命;若NH3分布不均,则会降低载体的NOx转化效率。一般用均匀性指数[18]评价其均匀性程度,流速均匀性指数Uflow的计算公式如下:

(2)

式中,n为截面上单元网格总数量;vi为截面上第i个单元网格的气体流速;vm为截面上气体平均流速;Ai为截面上第i个单元网格的面积;A为截面上网格总面积。

NH3均匀性指数UNH3的计算公式如下:

(3)

式中,φi为截面上第i个单元网格上的NH3的质量分数;φm为截面上NH3质量分数平均值。

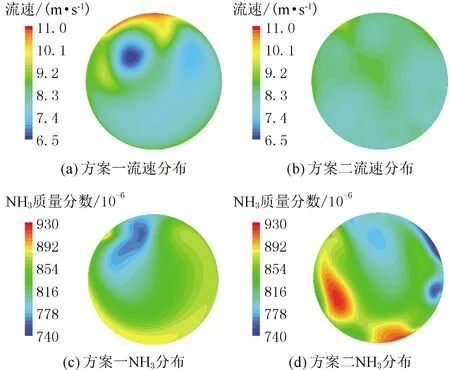

标定工况方案一和方案二的SCR载体流速分布和NH3质量分数分布如图7所示,SCR载体流速、NH3均匀性指数结果如表4所示。方案二的流速均匀性和NH3均匀性优于方案一,有利于提高SCR载体的NOx转化效率和使用寿命。

图7 标定工况载体流速分布、NH3分布

表4 标定工况SCR流速、NH3均匀性指数

标定工况方案一和方案二的混合器压力分布如图8所示。方案一混合器的压力损失为3.8 kPa,方案二混合器的压力损失为10.5 kPa,方案二的压力损失比方案一大6.7 kPa,这是由于方案二尾气经过圆管后流速急剧增大,导致压力损失增大。

图8 标定工况混合器压力分布

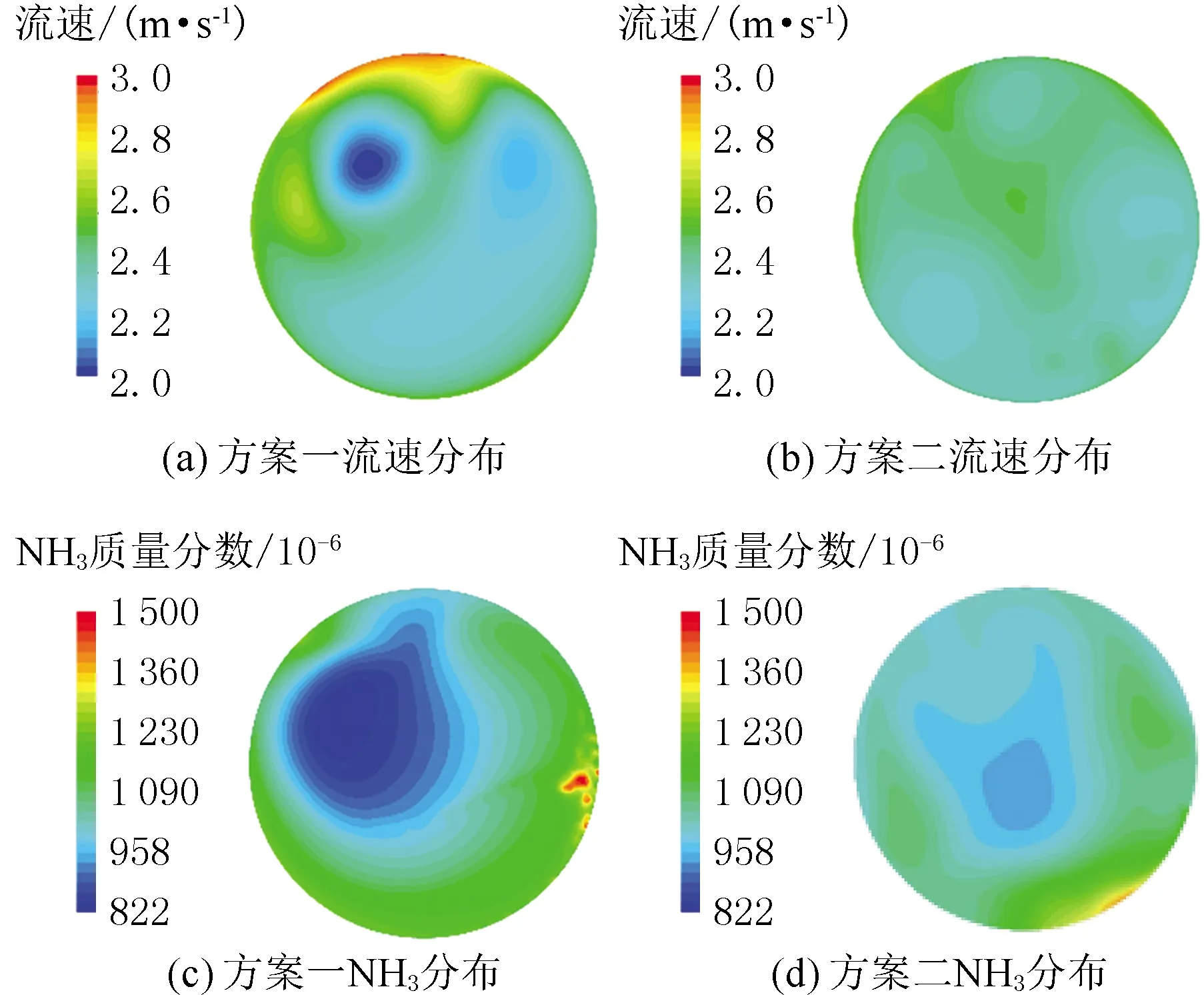

结晶工况方案一和方案二的SCR载体流速分布和NH3质量分数分布如图9所示,SCR载体的流速均匀性、NH3均匀性结果如表5所示。方案二的流速均匀性和NH3均匀性优于方案一,有利于提高SCR载体的NOx转化效率和使用寿命。

图9 结晶工况载体流速分布、NH3分布

表5 结晶工况SCR流速、NH3均匀性指数

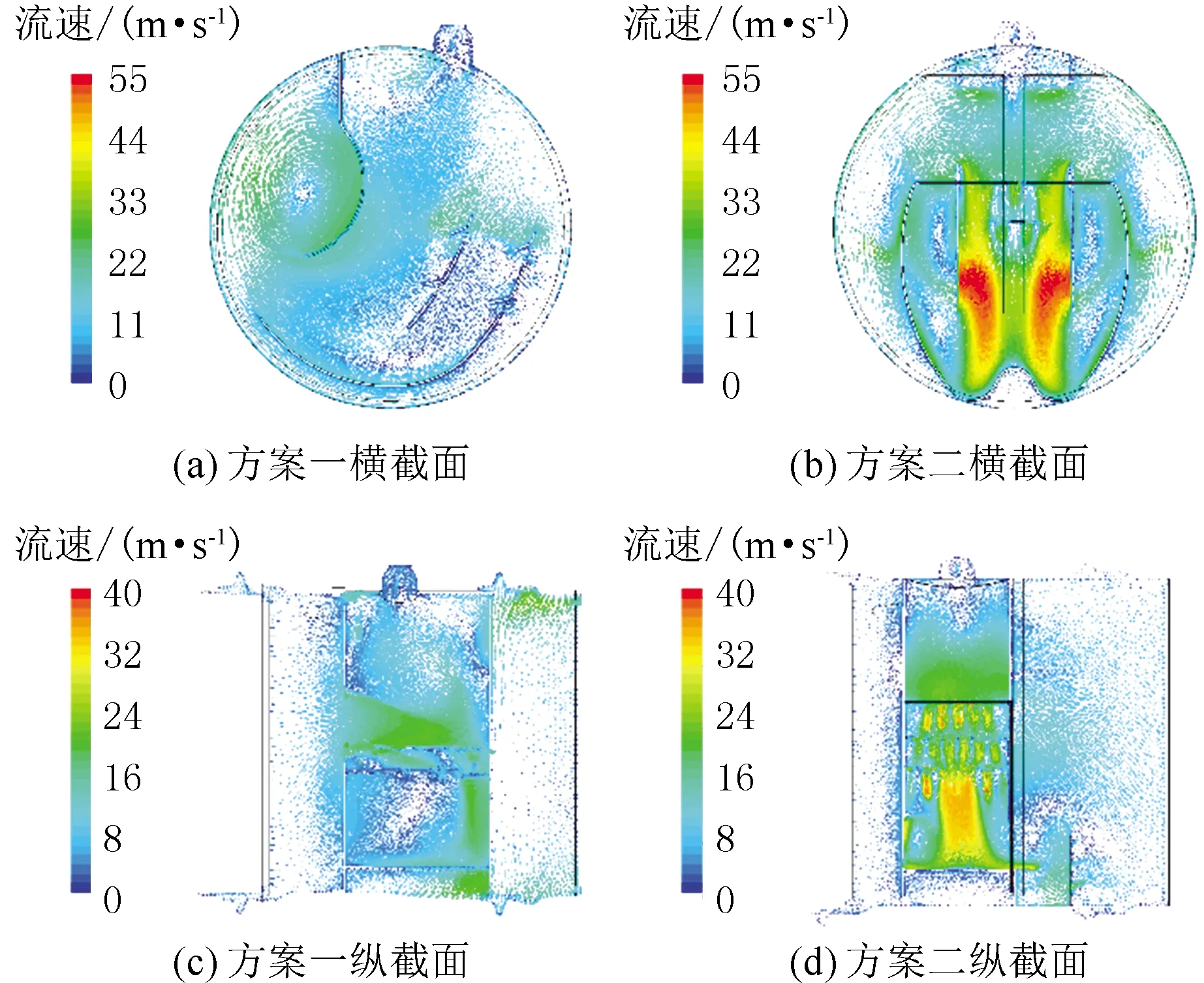

结晶工况方案一和方案二的混合器尿素轨迹和碰壁质量分布如图10所示,混合器尿素碰壁质量结果如表6所示。从图中可以看出:方案一中直径较大的尿素液滴主要碰撞堆积在导流板1、导流板2的表面,其碰壁质量占尿素喷射总量的63.1%,而直径较小的尿素液滴沿混合器螺旋流出;方案二中直径较大的尿素液滴主要碰撞堆积在圆管、挡板1、挡板2、挡板3和内壳体的表面,其碰壁质量占尿素喷射总量的86.4%,直径较小的尿素液滴从圆管出口流出后旋转进入SCR系统,尿素液滴蒸发形成NH3,在圆管中尿素液滴和尾气充分混合,有助于提高NH3均匀性。

表6 结晶工况尿素碰壁质量分布

图10 结晶工况尿素液滴轨迹和碰壁质量分布

结晶工况方案一和方案二的混合器截面流速矢量图如图11所示。从图中可以看出方案一中导流板1、导流板2的表面流速较低,尿素液滴碰撞堆积的区域流速在10 m/s以下,尿素液滴难以被吹散,

图11 结晶工况方案一和方案二截面流速矢量图

尿素的堆积同时也会降低此区域的温度,容易产生尿素结晶;方案二的圆管、挡板1、挡板2和挡板3的表面流速较高,尿素液滴碰撞堆积的区域流速均在30 m/s以上,能够提高尿素液滴的碰撞速度,实现尿素液滴的二次破碎,有助于吹散尿素液滴,同时也会提高碰撞堆积区域的温度,降低尿素结晶风险。

4.2 试验结果

标定工况方案一和方案二的混合器压力损失和NOx转化效率如表7所示。标定工况下方案二的NOx转化效率比方案一略有提高,通过CFD分析结果可知这是由于方案二的NH3均匀性指数比方案一高,从而提高了NOx的转化效率,同时方案二的压力损失比方案一高6.6 kPa。

表7 标定工况的压力损失和NOx转化效率

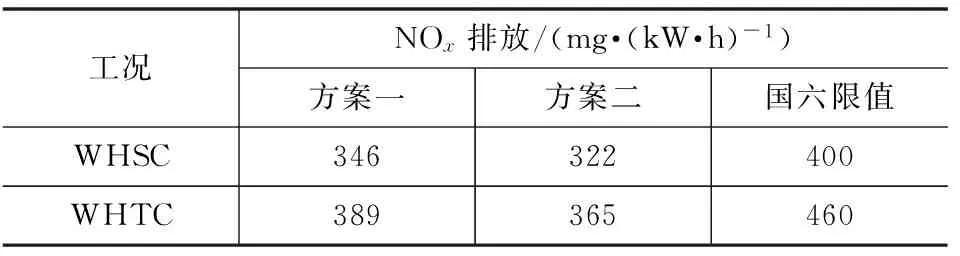

WHSC和WHTC工况方案一和方案二的NOx排放值如表8所示,WHSC和WHTC工况下两个方案的NOx排放均满足国六标准,且方案二的NOx排放均低于方案一。

表8 WHSC和WHTC工况NOx排放值

方案一和方案二的结晶试验结果如图12所示。用电子天平称量,方案一15 h后结晶质量107 g,30 h后结晶物质量608 g,尿素结晶主要从导流板1、导流板2的尿素碰撞堆积位置产生,方案一混合器不满足主机厂结晶质量不高于30 g的要求。方案二30 h后结晶物质量6 g,结晶位置出现在挡板1、挡板2和挡板3表面,方案二混合器满足主机厂结晶质量不高于30 g要求。

图12 方案一和方案二结晶试验尿素结晶分布

4.3 CFD和试验对比

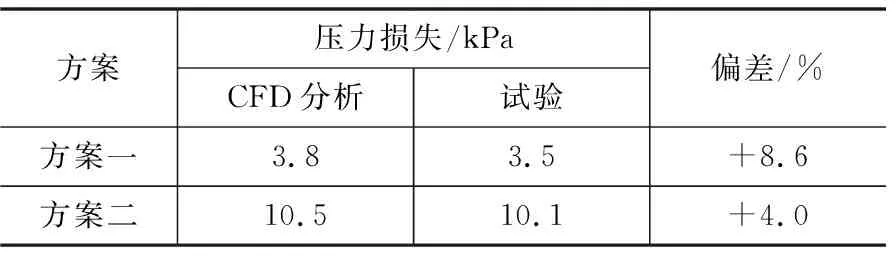

标定工况混合器压力损失CFD分析和试验对比如表9所示。标定工况混合器压力损失CFD和试验偏差均在10%以内,表明CFD仿真是合理有效的。

表9 标定工况CFD与试验混合器压力损失对比

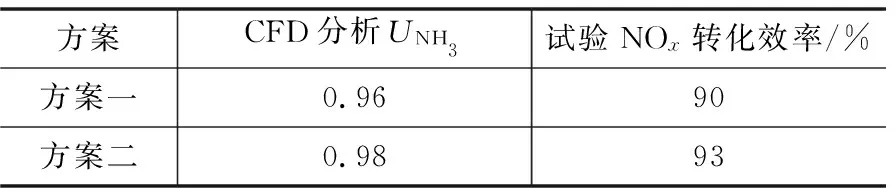

标定工况UNH3和NOx转化效率对比如表10所示。从表中可以看出,NOx转化效率随UNH3提高而提高。

表10 标定工况CFD分析UNH3和试验NOx转化效率对比

结晶工况UNH3和NOx排放值对比如表11所示。从表中可以看出NOx排放值随UNH3提高而降低。

通过对比图10和图12可以看出,方案一的CFD分析结果显示尿素碰壁量最大位置位于导流板1和导流板2,试验结果尿素结晶位置同样位于导流板1和导流板2,方案二的CFD分析结果显示尿素碰壁量最大位置位于挡板1,试验结果尿素结晶位置同样位于挡板1,说明CFD分析和试验结果基本一致。

5 结论

(1)方案二混合器中尿素碰壁位置的横截面和纵截面气流速度远高于方案一,有助于尿素液滴破碎和吹散尿素液滴,减小尿素结晶风险。方案二SCR载体的流速均匀性、NH3均匀性优于方案一,有助于提高载体寿命和NOx转化效率。方案二混合器的压力损失大于方案一。

(2)方案一混合器的尿素结晶质量为608 g,不满足主机厂要求;方案二混合器的尿素结晶质量为6 g,满足主机厂要求。

(3)混合器压力损失的CFD分析和试验结果一致,标定工况时SCR的NOx转化效率随CFD分析NH3均匀性提高而提高,瞬态工况(WHTC)时SCR的NOx排放值随CFD分析NH3均匀性提高而降低,表明CFD分析是合理有效的。