进气道和燃烧室形状对大缸径天然气发动机缸内流动和燃烧的影响

2021-04-17黄勇成

罗 坤,黄勇成,朱 赞,董 伟

(1.西安交通大学 能源与动力工程学院,西安 710049;2.广西玉柴机器股份有限公司,玉林 537005)

0 概述

随着能源危机和环境污染的加剧,清洁替代能源在内燃机上的应用受到越来越多的关注。在替代燃料中,天然气的应用技术相对较为成熟。天然气的储量较大,其主要成分甲烷在化学燃料中碳氢比是最低的,因此燃用天然气产生的二氧化碳排放也相对较低[1]。近十年来天然气被广泛应用于各种车型当中,截至2019年7月底,中国天然气汽车保有量超过670万辆,加气站超过9 000座,数量都位于世界第一[2]。

随着排放法规日益严格,天然气发动机采用稀薄燃烧结合选择性催化还原(selective catalytic reduction, SCR)后处理方案的成本颇高,且难以满足重型发动机国六排放法规要求[3]。而文献[4-6]研究表明,采用当量燃烧模式结合高比例废气再循环(exhaust gas recirculation, EGR)方案时可在仅加装三效催化转化器(three-way catalyst, TWC)的条件下满足国六排放法规要求,可有效地降低天然气发动机成本。

在当量燃烧结合高比例EGR模式下,天然气火焰传播速度与汽油相比偏慢[7],加之大排量天然气发动机缸径偏大,其缸径一般为100~120 mm,两个因素的耦合作用使得大缸径点燃式天然气发动机的燃烧持续期较长,指示热效率偏低。点燃式发动机缸内燃烧速度主要受控于点火后火核发展和湍流火焰传播速度,而两者均与缸内气流运动、湍流强度大小和分布密切相关[8]。优化缸内气流运动和提升湍流强度可加快燃烧过程,从而提高点燃式发动机的指示热效率。而发动机进气道结构和燃烧室形状是控制缸内气流运动和燃烧过程的关键参数,所以优化进气道结构和燃烧室形状是提升大缸径天然气发动机指示热效率的重要途径。

大缸径天然气发动机一般在柴油机上对关键性能部件进行改制而来,其气流运动方式与柴油机类似。国内外学者针对大缸径天然气发动机的燃烧过程开展了大量理论与试验研究[9-14]。文献[15-16]中在一台缸径为112 mm的大缸径天然气发动机上研究了进气道结构和燃烧室型线对天然气发动机燃烧过程的影响,研究发现增加湍动能有利于加快燃烧放热过程,点火时刻较低的湍动能不利于缩短火焰发展期。文献[17]在一台缸径为113 mm的大缸径天然气发动机上研究了不同燃烧室几何结构对缸内火焰传播和发动机热效率的影响,研究发现不均匀的湍流分布及由此产生的非对称火焰传播会使火焰在某一方向上的发展受到抑制,增加燃烧持续时间。文献[18]中对一台由柴油机改装而来的天然气发动机燃烧室形状进行了优化设计,研究发现,当采用星型燃烧室时发动机性能提升最为明显,有效燃气消耗率降低了1.92 %。文献[19]中研究了燃烧室形状对高性能天然气发动机性能的影响,研究表明燃烧室形状对滚流运动存在影响,当滚流比和湍动能增加时,燃烧持续时间明显缩短。但这些研究中燃烧室形状设计基于直口或缩口型燃烧室,沿用柴油机的气流组织形式,即缸内气流运动呈现高涡流、低滚流辅以一定挤流的特点。然而,点燃式天然气发动机的燃烧方式与柴油机不同,沿用柴油机气流组织形式并不利于点燃式天然气发动机燃烧过程中火核形成和火焰传播。目前,针对点燃式大缸径天然气发动机弱涡流、强滚流、高湍流强度的新型缸内气流运动形式对发动机性能影响的研究还较少。

本研究中利用STAR-CD软件对一台大缸径天然气发动机的缸内燃烧过程进行三维模拟,并通过进气道结构和燃烧室形状的合理匹配来改善缸内的流场分布,组织弱涡流、强滚流、高湍流强度的缸内气流运动形式,增加天然气火焰前锋面传播速度,缩短天然气发动机的燃烧持续期,从而提高天然气发动机的指示热效率。

1 试验装置及测试设备

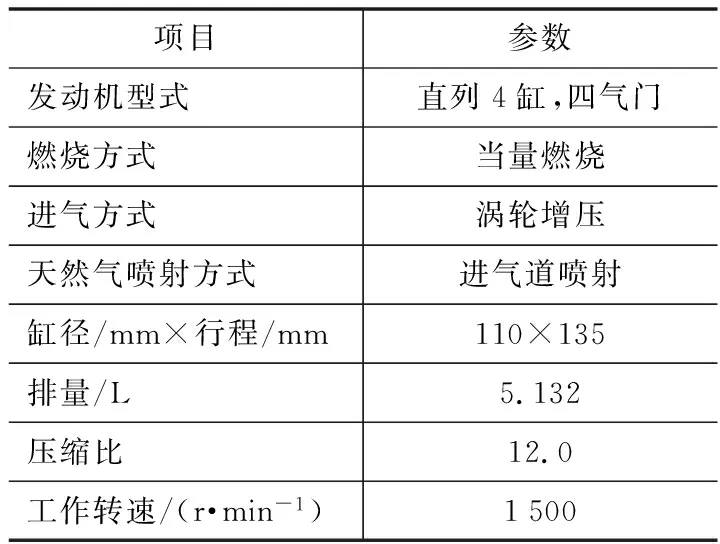

试验用发动机为一台玉柴直列4缸四气门增压中冷点燃式天然气发动机,表1给出了该天然气发动机的主要参数。图1给出了发动机试验台架的主要测试配置。利用AVL电力测功机测量发动机的转速和输出转矩,采用上海同圆CMF025型气耗仪来测量天然气消耗量,利用上海同圆20N150型空气流量计测量进气流量。试验中,采用了KISTLER公司6125A型缸压传感器、5018型电荷放大器和2614A4型角标仪,并利用AVL燃烧分析仪采集示功图,获得燃烧放热率等相关数据。

表1 试验用天然气发动机的主要参数

图1 天然气发动机测试台架示意图

2 模型建立及合理性验证

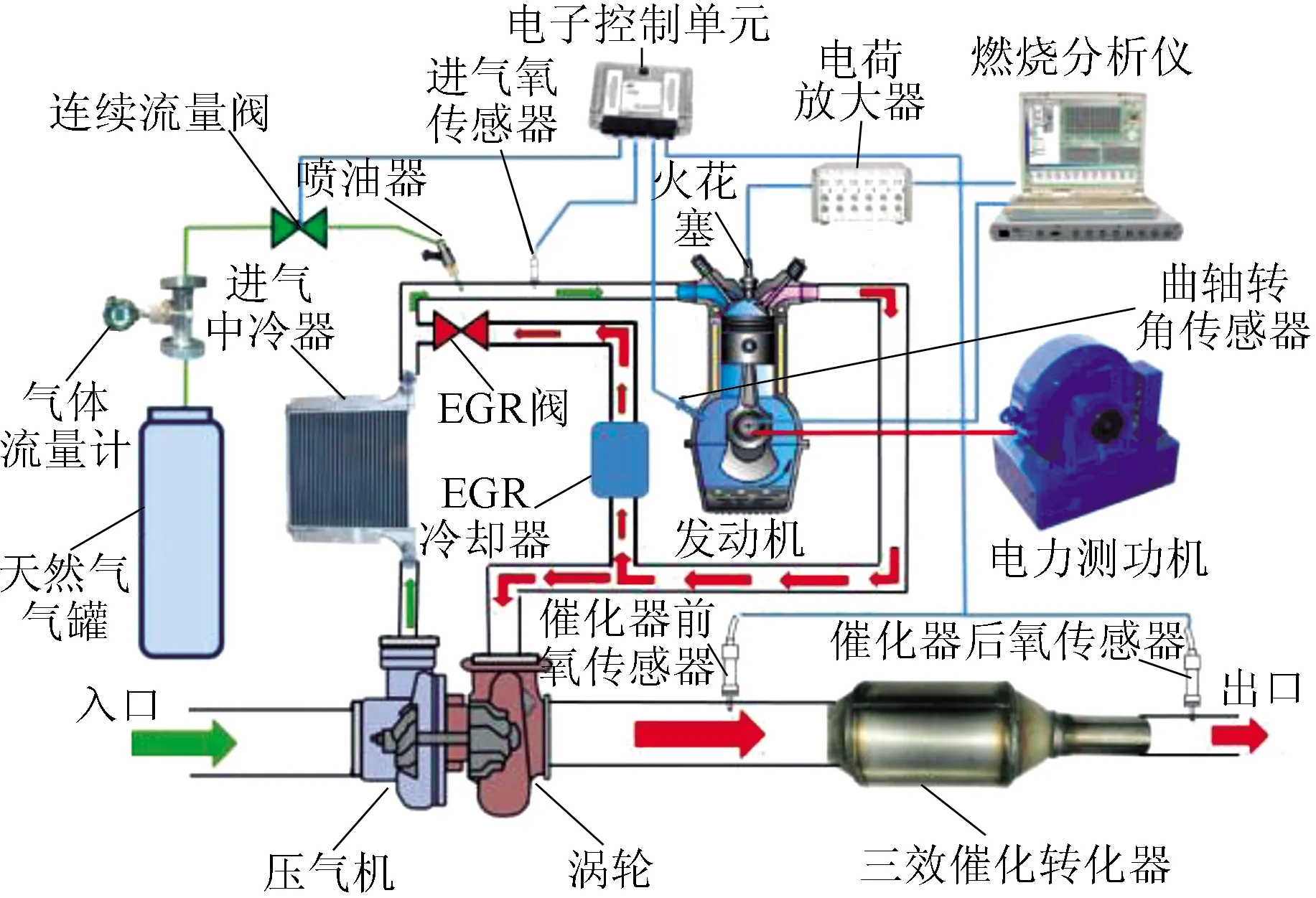

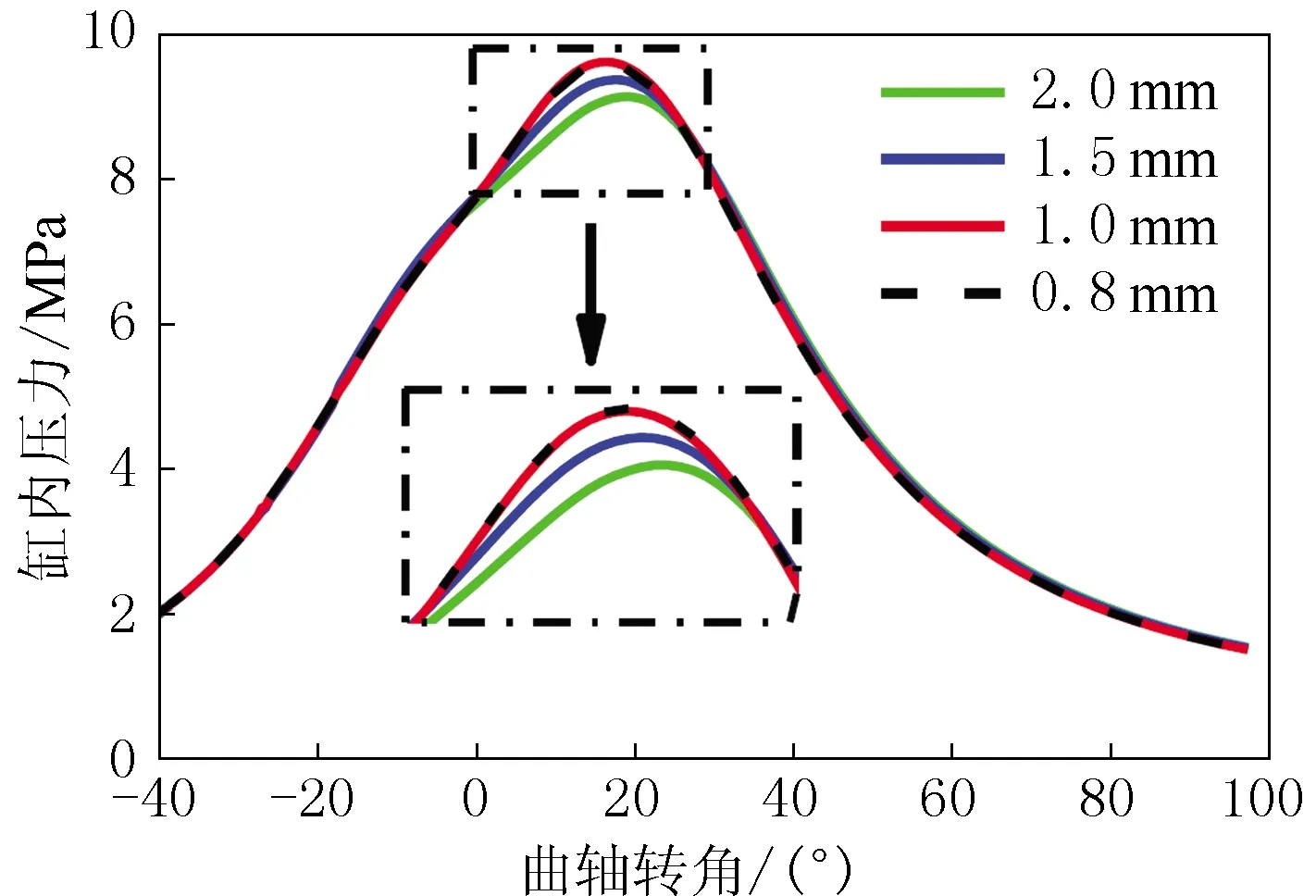

天然气发动机的三维计算网格由STAR-CD软件中ES-ICE模块生成。图2给出了发动机三维计算模型网格的俯视图和剖视图。

图2 天然气发动机的三维计算网格

由于采用预混燃烧方式时火焰结构受缸内气流运动影响较大,为更好地捕捉缸内的流场信息,计算从进气行程开始至排气门开启时刻结束。进排气边界条件由原机型台架试验测量获得,模拟工况为1 500 r/min全负荷,混合气当量比为1.0,进气方式为涡轮增压,进气总管压力为0.259 MPa,进气总管温度为59.5℃,排气总管压力为0.293 MPa,排气总管温度为739 ℃,EGR率为18.68%,点火提前角为20°,即点火时刻为上止点前(before top of dead center, BTDC)20°曲轴转角(记为-20°),单缸每循环点火能量为0.06 J,天然气的低热值为49.93 MJ/kg。计算中湍流模型选择基于RNGk-ε湍流模型;燃烧模型采用改进后的拟序火焰模型(extended coherent flame model-three zones model, ECFM-3Z model),以方便捕捉天然气点燃后的火焰传播过程。计算中所使用的主要数值模型如表2所示。

表2 主要数值模型

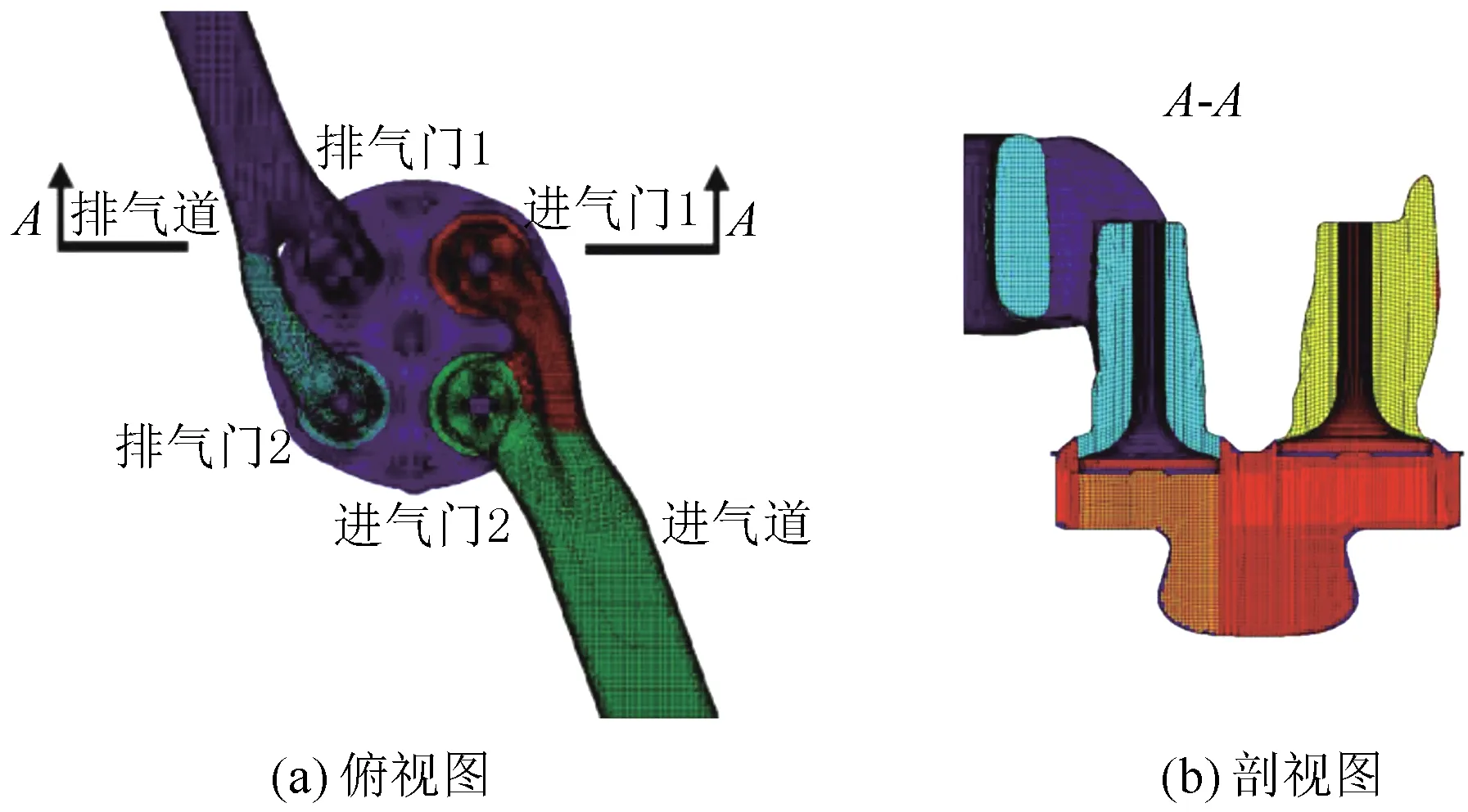

为研究网格尺寸的影响,分别在网格基本尺寸为2.0 mm、1.5 mm、1.0 mm和0.8 mm下进行数值模拟计算,并对缸内压力曲线进行了比较,对比结果如图3所示。由图3可知,当网格基本尺寸为1.0 mm时,进一步缩小网格基本尺寸,计算结果无明显变化。因此本文中选择网格基本尺寸为1.0 mm进行模拟计算,此时上止点网格数为544 875个,下止点网格数为1 213 869个。

图3 不同网格基本尺寸下的缸内压力对比

对比试验和模拟计算得到的缸压和瞬时放热率曲线以验证模型的可靠性。图4给出了1 500 r/min全负荷下试验和模拟所得缸内压力和瞬时放热率曲线的对比。在压缩阶段和膨胀阶段,试验与模拟所得缸内压力曲线吻合较好;在燃烧阶段,模拟所得缸压和放热率曲线均处于试验所得4个气缸缸压和放热率曲线覆盖区域。由试验所得示功图计算得到的发动机指示热效率为39.5%,由模拟所得示功图计算得到的指示热效率为39.51%,两者具有良好的一致性。由此可认为所建立的三维燃烧模型对于缸内压力及瞬时放热率曲线均具有较高的预测精度,能够用于开展燃烧系统优化的模拟计算。

图4 1 500 r/min全负荷下模拟与试验所得缸内压力及瞬时放热率曲线对比

3 进气道和燃烧室的优化

3.1 原机型流场分析

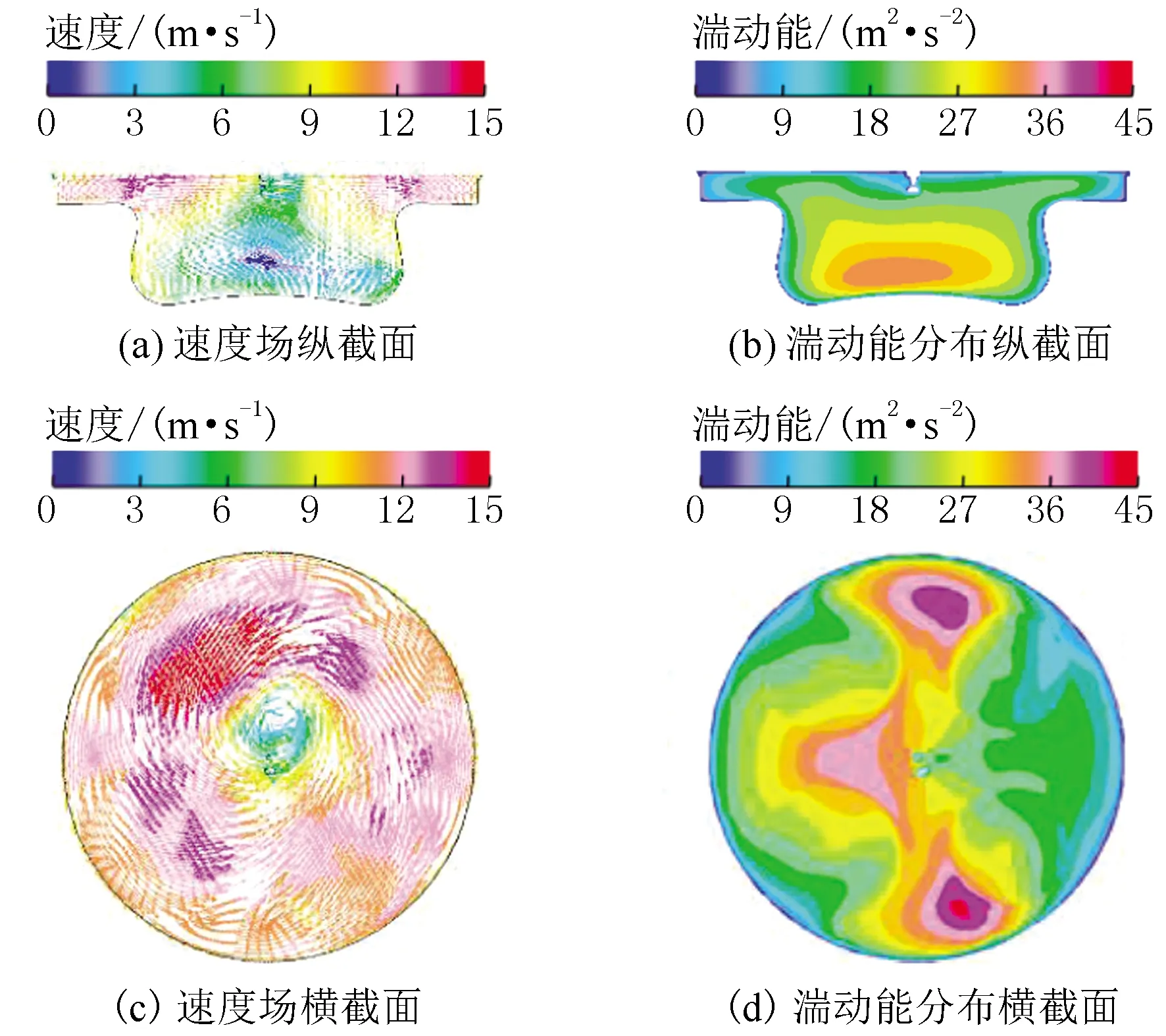

首先分析原天然气发动机的缸内气流运动特征。本文中标量或矢量图的横截面为火花塞间隙处横截面,纵截面为经过火花塞的气缸中心截面。图5为1 500 r/min全负荷时压缩上止点附近原始燃烧室缸内速度场及湍动能的分布。由图5可知,原始天然气发动机缸内组织的气流运动与原柴油机类似,以强涡流为主,辅以一定的挤流,滚流较弱,压缩冲程末期缸内尤其是火花塞附近的湍动能较低。

图5 原始燃烧室点火时刻缸内速度场及湍动能分布

3.2 进气道优化

原天然气发动机是在柴油发动机本体上对关键性能部件进行改制而来的。由于天然气发动机的燃烧方式和柴油机存在较大不同,对进气道结构要求也有较大差异。柴油机多采用螺旋式进气道,会在气缸内产生强烈的进气涡旋,有利于改善缸内柴油和新鲜空气的混合[26]。点燃式天然气发动机的气体燃料和空气在进入气缸前已完成混合,希望压缩冲程末期缸内具有较强的湍流,增加火焰前锋面的褶皱程度及传播速率,以便于天然气火焰的快速传播。因此,对原有的螺旋气道进行改进,以期降低涡流比,增大流量系数,在提高气道流通能力的同时,增大滚流比改善燃烧[27]。

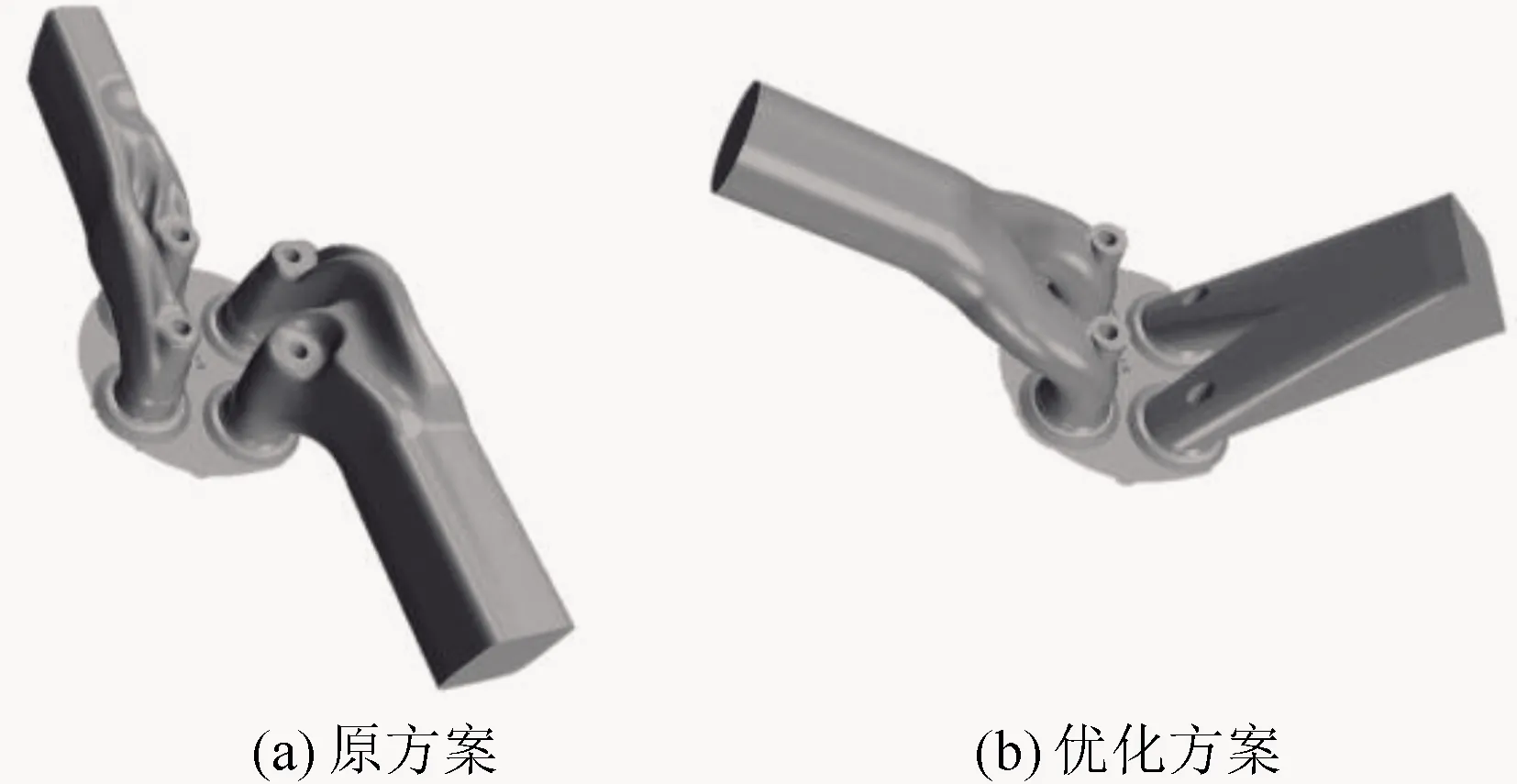

本文中基于组织对点燃式发动机燃烧有利的弱涡流、强滚流、高湍流强度的缸内气流运动的理念,对进气道结构进行设计。与原机型相比,缸盖仍保持平底,但将原螺旋进气道改为直进气道以形成高强度滚流。优化方案与原方案进气道结构差异见图6。

图6 原方案与优化方案进气道结构对比示意图

3.3 燃烧室优化

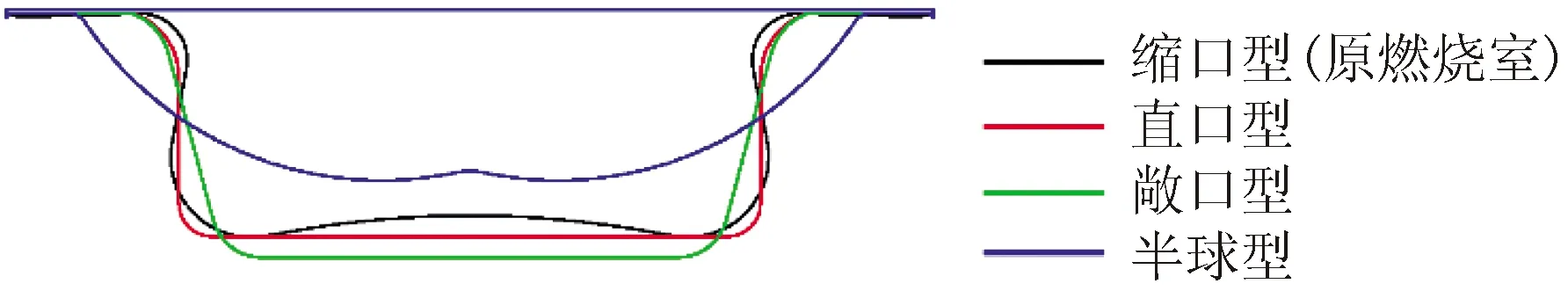

为了研究燃烧室形状对缸内流动和燃烧过程影响,提出了3种新型燃烧室设计方案与直进气道匹配。通过研究缩口型(原燃烧室)、直口型、敞口型和半球型燃烧室对天然气火花点火后缸内燃烧过程的影响,探究在当量燃烧结合高比例EGR模式下,大缸径天然气发动机燃烧系统的设计思路。原机型和各优化方案的燃烧室形状示意图如图7。

图7 不同方案燃烧室形状对比

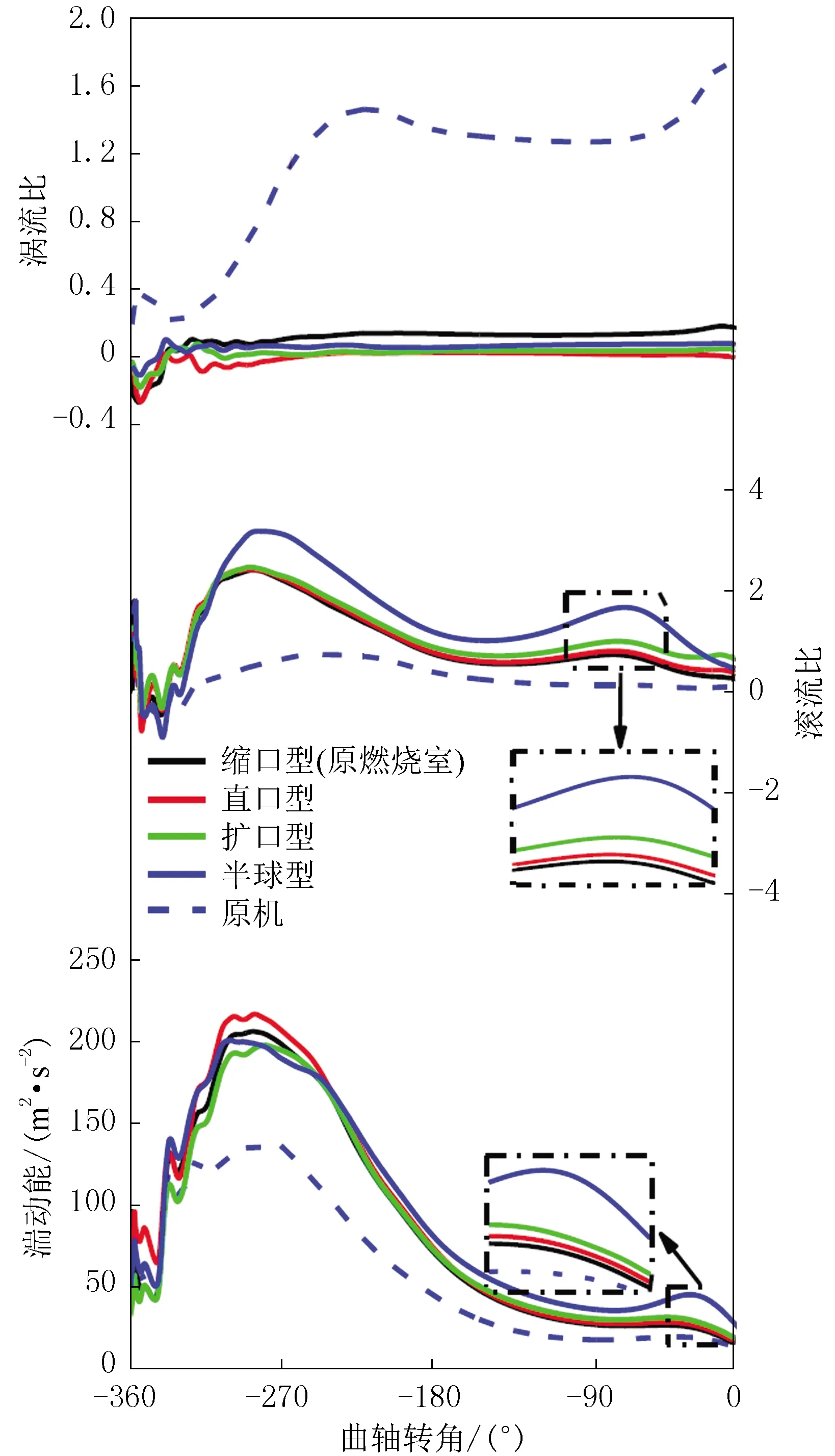

图8给出了不同燃烧室方案的缸内涡流比、滚流比和平均湍动能随曲轴转角的变化。由图8可知,配合直进气道,采用缩口型(原燃烧室)、直口型、敞口型和半球型燃烧室时在压缩冲程中形成的最大滚流比分别可达0.76、0.83、1.03和1.71,半球型燃烧室配合直进气道在压缩冲程中形成的滚流最强。半球型燃烧室配合直进气道在压缩行程末期产生湍动能也最高;与原机相比,直进气道配合原缩口型、直口型、敞口型和半球型燃烧室在点火时刻缸内平均湍动能分别增加了35.27%、36.26%、50.33%和135.99%。

图8 1 500 r/min,采用直进气道下不同燃烧室方案缸内涡流比、滚流比及平均湍动能与原机方案的对比

图9给出了曲轴转角为-65°(压缩冲程滚流比达到最大时所对应的曲轴转角)时不同燃烧室方案缸内流场的对比。由图9可以看出,相同条件下半球型燃烧室更有利于压缩行程中燃烧室内滚流的形成。

图9 压缩行程滚流比最大时刻(-65°)不同燃烧室方案缸内速度场的对比

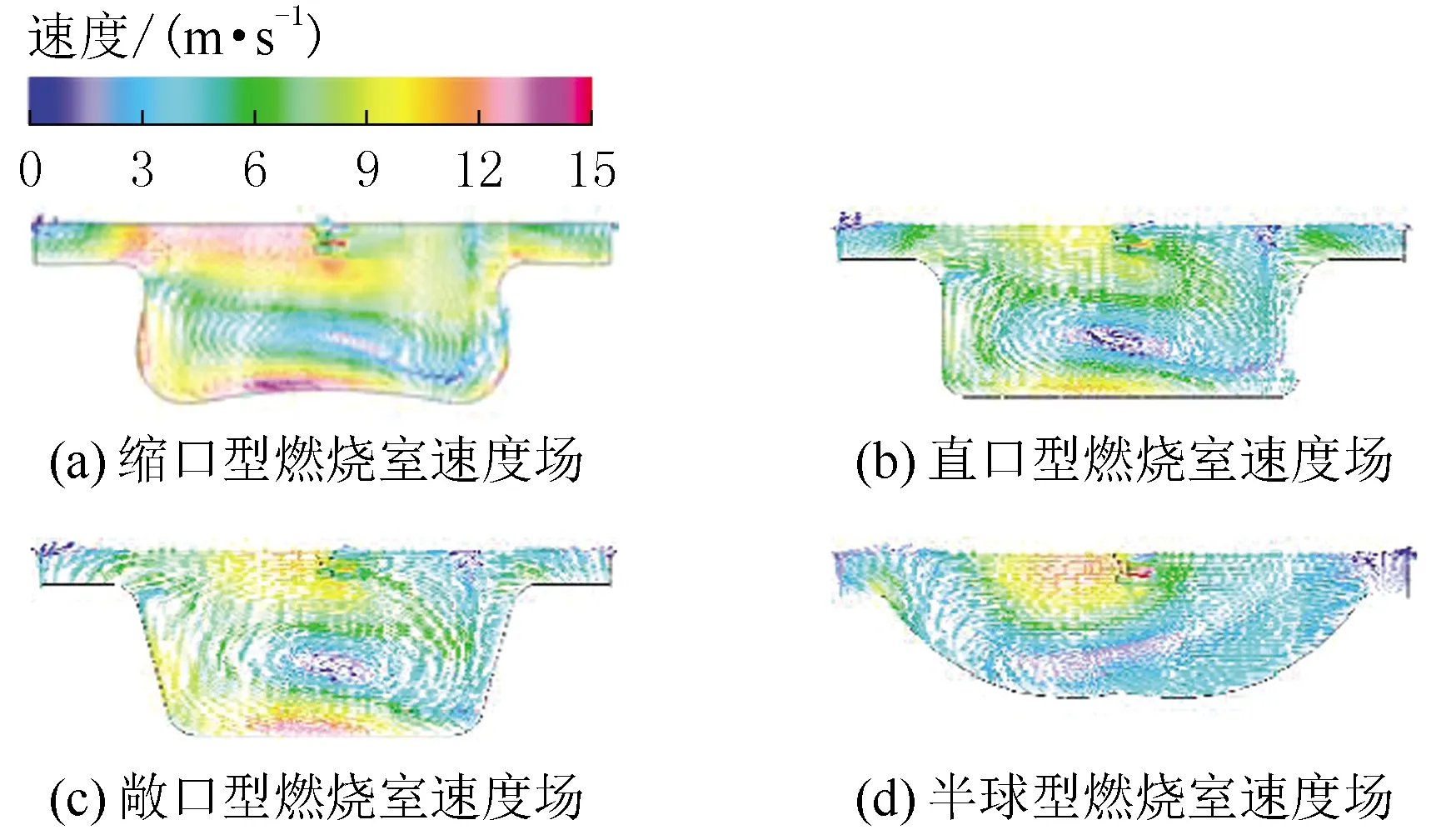

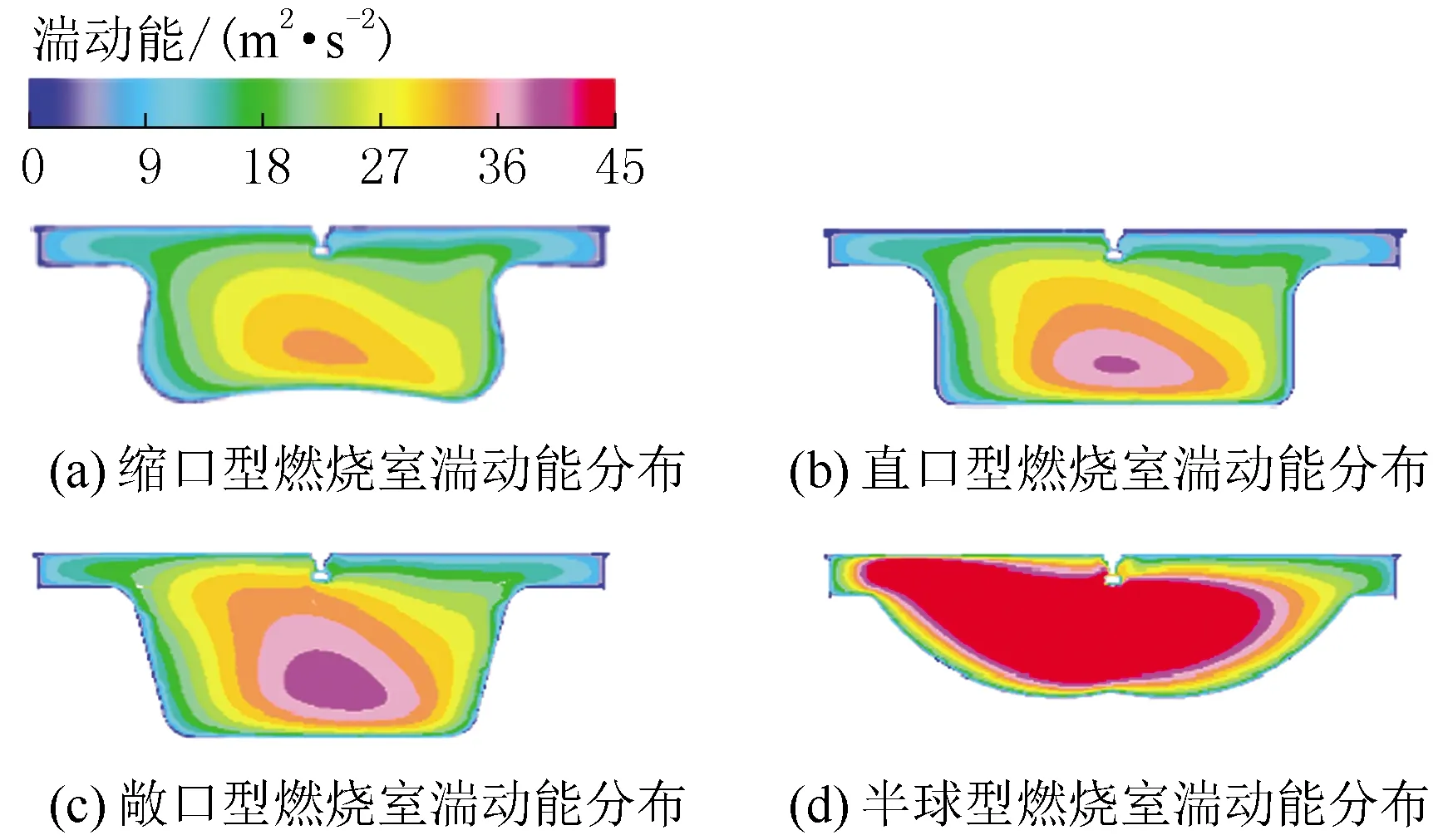

图10和图11给出了点火时刻不同形状燃烧室方案缸内速度场和湍动能分布的对比。由图中可以看出,与原缩口型燃烧室相比,点火时刻半球型燃烧室内大尺度滚流更易被压碎,产生较强的湍动能;按湍动能由高到低排列依次为半球型、敞口型、直口型和缩口型燃烧室(原燃烧室)。由缸内流场计算结果可以得到,不同燃烧室方案在点火时刻火花塞间隙处(以火花塞为中心半径为3 mm的球型区域内)的气体平均流速。计算结果表明,在点火时刻,原机火花塞间隙处气体平均流速为6.092 m/s,而直进气道配合原缩口型、直口型、敞口型和半球型燃烧室火花塞间隙处气体平均流速分别为6.220 m/s、6.745 m/s、6.916 m/s和7.132 m/s。与原机相比,直进气道配合不同形状燃烧室时火花塞间隙处气体平均流速增加幅度不超过17.1%,不会导致点火失败。

图10 点火时刻不同燃烧室方案缸内速度场的对比

图11 点火时刻不同燃烧室方案缸内湍动能的对比

图12给出了1 500 r/min全负荷下原机型与不同燃烧室方案的缸内压力和瞬时放热率曲线的对比。由图8和图12可知,随着缸内滚流运动增强,缸内平均湍动能增加,瞬时放热率峰值变大,燃烧速率加快,说明此时缸内燃烧过程得到一定改善,同时更为集中的放热过程也使得缸内最高压力略有提升。但原天然气发动机由柴油发动机改装而来,对缸内最高压力的耐受程度较高,其缸内最高压力可达20 MPa。在1 500 r/min全负荷下,原天然气发动机缸内最高压力为9.57 MPa,直进气道配合原缩口型、直口型、敞口型和半球型燃烧室缸内最高压力分别为10.11 MPa、10.91 MPa、11.12 MPa和11.56 MPa,与原机相比缸内最高压力增加幅度不超过20.8%,且均远小于原柴油机的缸内最高压力。燃烧过程的三维计算结果表明,与原机相比,直进气道配合原缩口型、直口型、敞口型和半球型燃烧室方案的燃烧速率更快。由模拟所得示功图计算可得:直进气道配合原缩口型、直口型、敞口型和半球型燃烧室方案的指示热效率分别为40.91%、41.35%、41.56%和42.14%;与原机相比,指示热效率增加量分别为1.40%、1.84%、2.05%和2.63%。

图12 1 500 r/min下不同燃烧室方案缸内压力和瞬时放热率曲线的对比

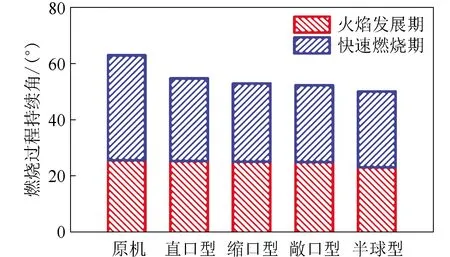

图13给出了不同燃烧室方案火焰发展期(从火花塞点火到累计燃烧放热率达到10%之间的阶段)和快速燃烧期(从累计燃烧放热率达到10%到累计燃烧放热率达到90%之间的阶段)的对比。火焰发展期和快速燃烧期之和定义为总燃烧期。由图13可知,相较于原机,直进气道配合原缩口型、直口型、敞口型和半球型燃烧室方案的火焰发展期分别缩短了0.4°、0.6°、0.7°和2.6°,快速燃烧期分别缩短了7.9°、9.5°、10.0°和10.3°。

图13 不同燃烧室方案火焰发展期和快速燃烧期的的对比

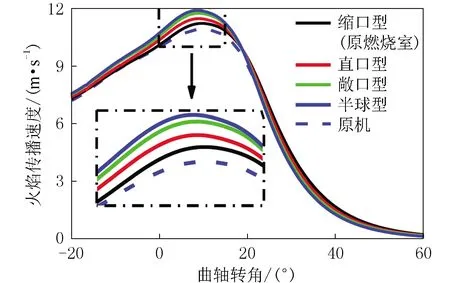

由ECFM-3Z燃烧模型计算结果可以得到不同燃烧室方案在点火后的火焰传播速度。图14给出了不同燃烧室方案点火后的火焰传播速度随曲轴转角的变化。由图14可知,火焰传播速度与缸内平均湍动能正相关。原天然气发动机最大火焰传播速度为10.90 m/s,直进气道配合原缩口型、直口型、敞口型和半球型燃烧室的最大火焰传播速度分别为11.20 m/s、11.45 m/s、11.73 m/s和11.86 m/s,最大增加幅度为8.8%。这说明较高的缸内平均湍动能会提高点火后的火焰传播速度,促进火焰传播,缩短火焰发展期和快速燃烧期。

图14 1 500 r/min下不同燃烧室方案缸内火焰传播速度的对比

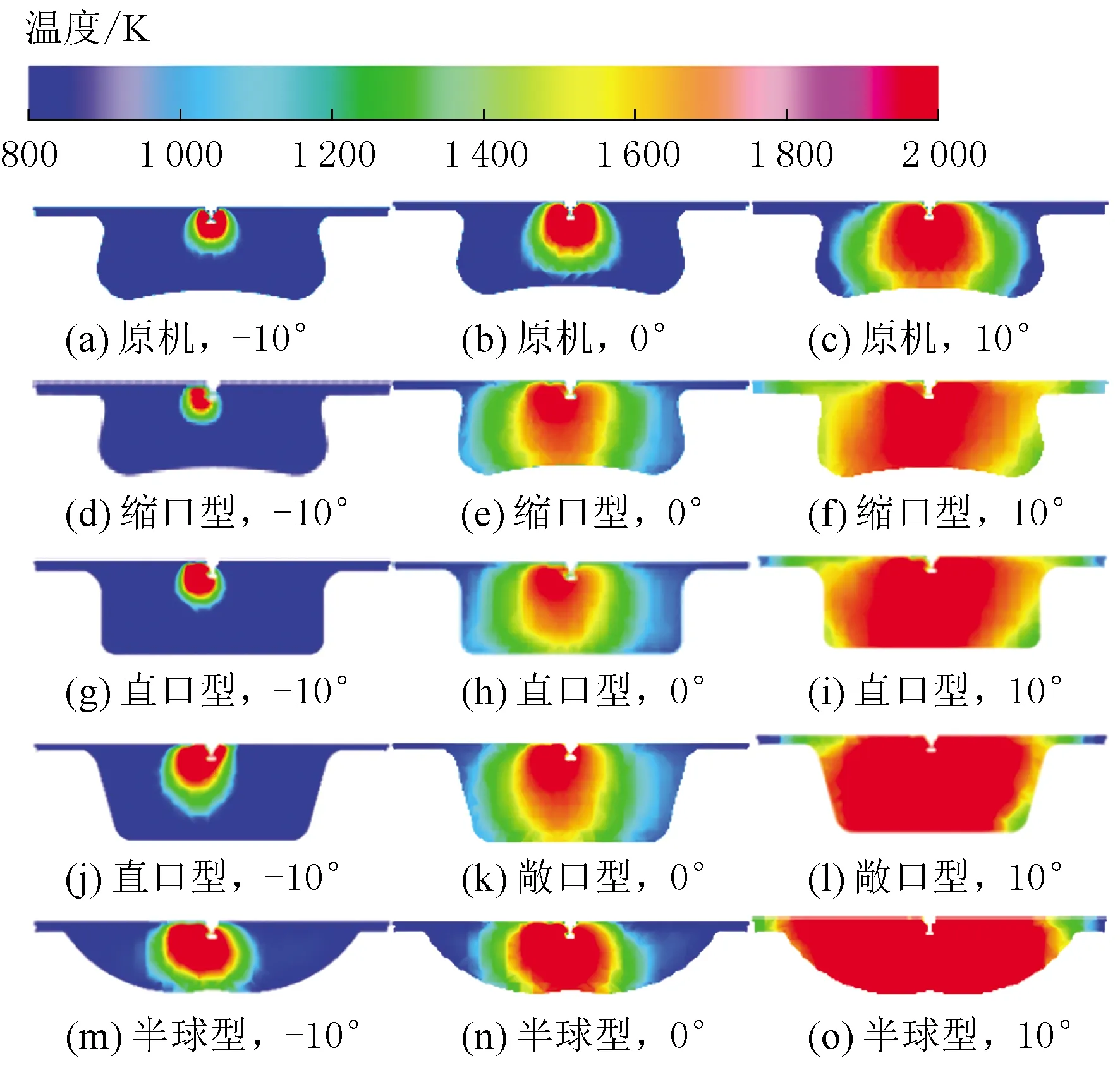

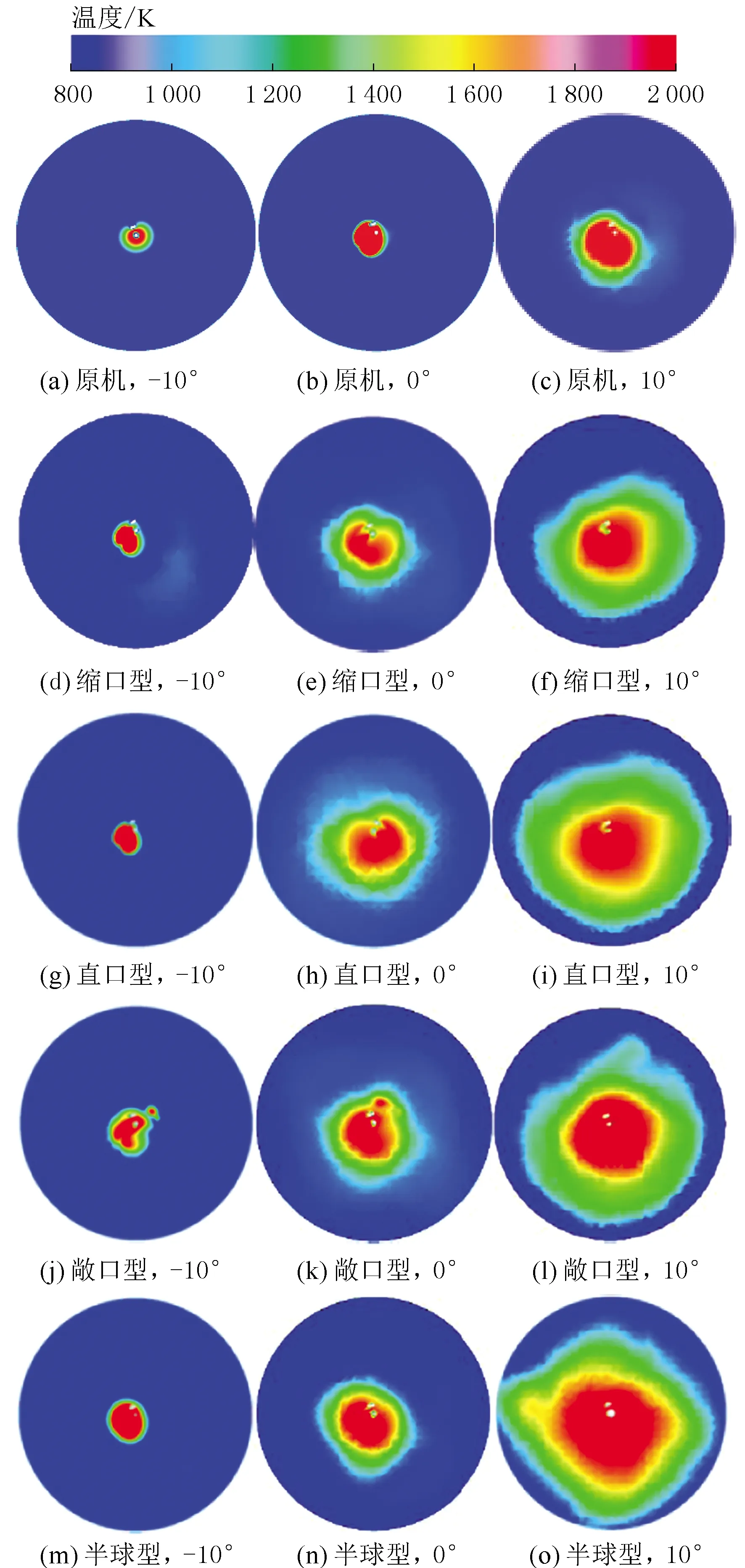

图15和图16给出了1 500 r/min全负荷下原机与缩口型、直口型、敞口型和半球型燃烧室配合直进气道方案的缸内温度分布情况对比。由图15可以看出,当采用缩口型燃烧室配合原螺旋气道(原机)时,由于此时整体缸内流动呈现以强涡流为主,辅以一定的挤流,滚流较弱,湍动能较低的特点,纵截面上温度径向扩展趋势较弱;当进气道改为直进气道时,由于此时涡流减弱、滚流和缸内湍动能明显增强,温度径向扩展趋势显著增强。对比原机与缩口型、直口型、敞口型和半球型燃烧室配合直进气道方案的纵截面温度分布,结合图8、图10和图11可知,温度径向扩展趋势强弱与缸内湍动能大小正相关。由图15气缸横截面温度场分布可以看出,原机高温区域较小,燃烧较为缓慢;缩口型、直口型、敞口型和半球型燃烧室配合直进气道方案相较于原机高温区域面积明显增加,温度沿半径方向扩展明显增强,说明此时缸内燃烧得到显著改善。综合来看,直进气道配合半球型燃烧室的火焰传播速度最快,这得益于该方案在压缩冲程中形成的滚流最强,在压缩行程末期产生湍动能最高,从而有效地加快点燃式天然气发动机缸内火核形成,提高火焰传播速度,缩短火焰发展期和快速燃烧期,提高指示热效率。

图15 原机与缩口型、直口型、敞口型和半球型燃烧室配合直进气道方案的缸内纵截面温度分布情况对比

图16 原机与缩口型、直口型、敞口型和半球型燃烧室配合直进气道方案的缸内横截面温度分布情况对比

4 结论

(1)当保持原机缩口型燃烧室不变,与原机螺旋进气道相比,采用直进气道时压缩冲程缸内滚流运动明显增强,最大滚流比可达0.76,点火时刻缸内平均湍动能提高了35.27%。缸内流场模拟结果表明,原缩口型燃烧室并不能很好地配合直进气道将进气冲程中形成的强滚流维持到压缩冲程。

(2)采用直进气道时,相较于原缩口型燃烧室,直口型、敞口型和半球型燃烧室缸内滚流运动进一步增强,在压缩冲程中形成的最大滚流比分别可达0.83、1.03和1.71;相较于原机,直口型、敞口型和半球型燃烧室点火时刻缸内平均湍动能分别增加了36.26%、50.33%和135.99%。分析结果表明:直气道配合半球型燃烧室在压缩冲程中形成的滚流最强,在压缩行程末期产生湍动能也最高。

(3)与原机相比,直气道配合原缩口型、直口型、敞口型和半球型燃烧室方案的火焰传播速度逐渐增加,火焰发展期和快速燃烧期逐渐缩短,指示热效率逐渐增加。在1 500 r/min全负荷下,相较于原机,由模拟计算得到的直进气道配合原缩口型、直口型、敞口型和半球型燃烧室方案的指示热效率增加量分别为1.40%、1.84%、2.05%和2.63%,其中半球型燃烧室配合直进气道方案的指示热效率由原机的39.51%提高到42.14%。