高压共轨柴油机润滑油消耗特性研究

2021-04-17杨海翔雷基林温志高申立中

杨海翔,雷基林,文 均,,温志高,申立中

(1.昆明理工大学 交通工程学院,昆明 650500;2.成都银河动力有限公司,成都 610505)

0 概述

润滑油消耗率即机油耗,是发动机的一项关键性能指标,影响着发动机的动力性、经济性和可靠性[1-5]。对于内燃机来说,润滑油经多种途径向上窜入气缸内与燃气一起燃烧,是润滑油耗损的主要原因。而顶岸刮油、活塞环开口间隙窜油、缸套壁面蒸发及活塞顶环甩油作为4种主要的缸内润滑油消耗途径,其润滑油损失量总和约占耗损总量的90%以上[6-7]。研究表明,柴油机润滑油消耗生成的颗粒物是影响颗粒物排放的重要因素,窜入缸内燃烧的润滑油造成了70%~90%的可溶性有机成分(soluble organic fractions,SOF)生成[8-10]。因此,开展柴油机润滑油消耗特性研究以减少润滑油消耗,对优化发动机排放具有重要意义。

近年来,国内外学者针对内燃机润滑油消耗特性开展了众多试验研究。文献[1]中搭建了差压式润滑油消耗测量系统,试验获得了某型柴油机各工况下的润滑油消耗曲线。文献[11]中搭建了激光诱导荧光可视化的试验平台,对内燃机缸内润滑油的流动特性进行了较为深入的研究。文献[12]中研究了配缸间隙、环岸间隙和活塞销偏移量等活塞组件关键参数对机油耗的影响。目前对于全工况下润滑油消耗各主要途径的仿真分析及采用硫示踪法进行试验验证的研究较少。为此采用硫元素示踪法试验测试了某高压共轨柴油机润滑油消耗随发动机工况的变化规律[13-14],以保证试验结果的准确性。同时建立了活塞组件动力学仿真分析模型,计算分析了经活塞-环组-气缸套摩擦副的缸内润滑油消耗特性,着重分析了润滑油消耗4种主要途径的规律,为行业相关测试分析提供了参考。

1 研究机型主要结构和性能参数

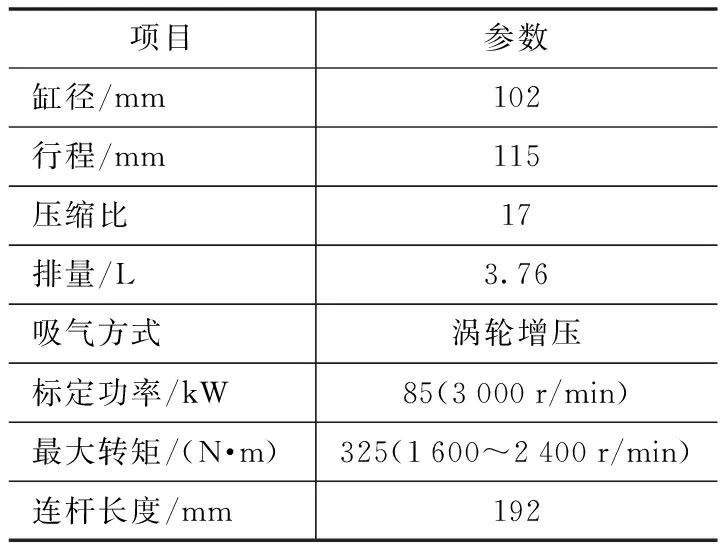

研究对象为某型直列四冲程高压共轨柴油机。部分参数如表1所示。

表1 柴油机基本参数表

2 润滑油消耗的硫示踪法试验测试与分析

2.1 试验测试及分析

硫元素示踪法是利用进入发动机系统的硫元素与排出的硫元素质量守恒的原理,在发动机上使用低硫的燃油和高硫的润滑油,从而得出缸内产生的SO2来自窜入燃烧室润滑油的燃烧,通过测量排气中的SO2含量反推缸内燃烧消耗的润滑油量。此种方式相较于传统的称重法可实现较准确快速的润滑油消耗量动态测量[13],也能提高后续建立的仿真模型验证的准确性。

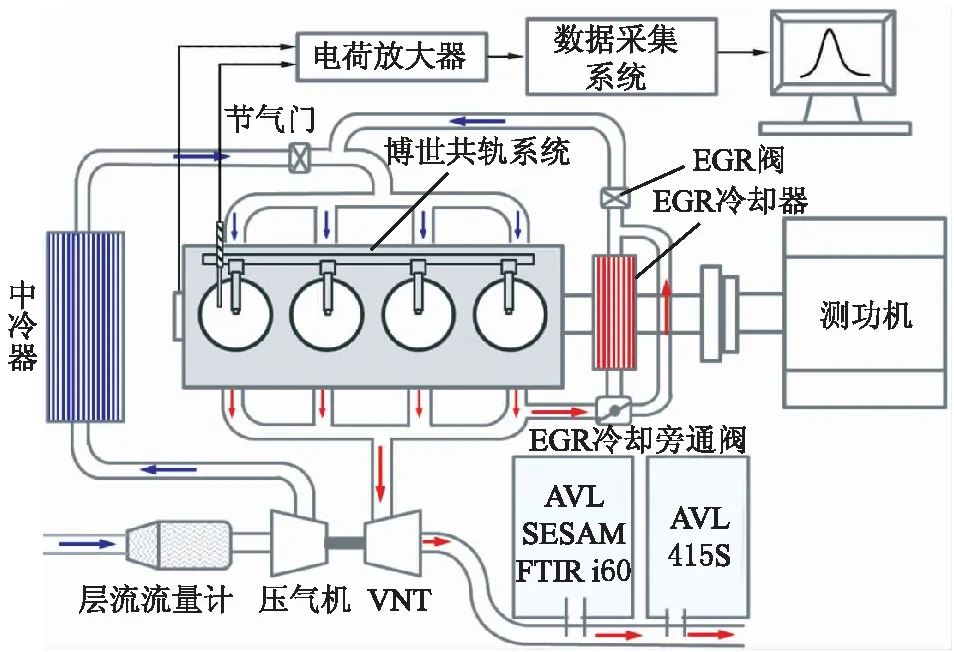

本次试验中使用的润滑油为定制的长城润滑油尊龙T-300(CF-4),标号为10W-30,含硫量为52.622 g/L;柴油含硫量为2.667×10-3g/L,其各项指标满足国五标准。上述各项成分及理化特性委托北京中元能源技术股份有限公司进行测试。根据试验需求对试验室台架及设备进行搭建。本次试验所用设备如表2所示。具体设备结构如图1所示,其中,EGR(exhaust gas recirculation)表示废气再循环系统,VNT(variable nozzle turbine)表示可变喷嘴涡轮。

表2 试验设备

图1 试验室台架结构

本试验中根据该发动机性能特性,对要进行排放测试的工况点进行划分,选取200 r/min为一个转速跨度,着重于高负荷的润滑油消耗测试,以100%、90%、80%、70%、60%、50%、25%及10%负荷作为工况点进行测试。

2.2 润滑油消耗测试及分析

通过硫元素示踪法测得发动机各工况下的润滑油消耗率如图2所示。

图2 发动机润滑油消耗率随转速及负荷变化图

通过图2可以得出该柴油机的润滑油消耗随转速和负荷的变化特性表现为:润滑油消耗率随转速的升高而逐渐升高,且增加较为平稳;随着负荷增加,该柴油机润滑油消耗率升高,但是在中负荷时消耗率轻微下降,在高负荷时润滑油消耗率的增速明显提升。润滑油消耗率的峰值位于转速3 000 r/min、负荷100%工况点,峰值为0.282 7 g/(kW·h)。

3 润滑油消耗特性仿真分析

3.1 边界条件获取

为了在仿真分析中保证边界条件的准确性和合理性,分别开展了活塞温度场试验和缸套温度场试验,对温度场有限元仿真计算结果进行校正,经过多次修正得到动力学分析的温度边界条件。

3.1.1 活塞温度场试验测试

采用硬度塞测温法及热电偶测温法[6]对活塞-缸套组的温度场进行实测,根据测量结果,计算得到活塞顶面温度分布图与等温线图,如图3所示。可见:活塞顶面温度场的分布情况变化较大,最高温位于燃烧室喉口,为356 ℃,且活塞顶面燃烧室边缘呈环状高温带;而最低温度位于ω型燃烧室底部,为302 ℃,且燃烧室底部温度均处于较低水平,但燃烧室中央上凸点的温度较底部温度有所升高,为 328 ℃,活塞顶面平均温度为307 ℃。

将测试得到的温度场测点的温度作为边界条件,利用有限元软件对活塞及缸套的温度场进行仿真计算。按照经验公式设置活塞顶面、裙部、环槽、内腔等区域的传热系数,进行温度场初步计算,再以实测值作为条件修正各区传热系数,经过多次修正,得到较为准确的温度场分布结果。

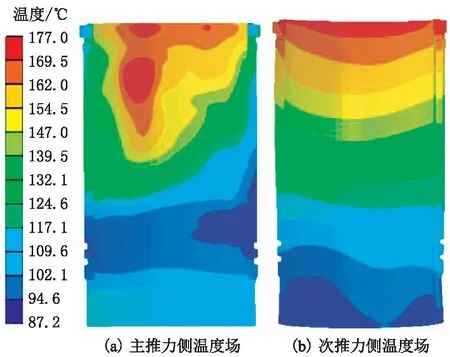

3.1.2 缸套温度场试验测试

采用热电偶法进行缸套温度场的试验测试。通过在缸套周向4个方向不同高度开槽打孔,将热电偶直接固定在缸套壁面,在发动机外特性工况下,通过热电偶测量缸套温度场变化情况。

利用试验测得的边界条件,通过发动机一维模拟软件对工作过程进行一维仿真,计算了标定工况缸内压力、缸内燃气温度及燃气传热系数。再将这些边界条件代入有限元软件对缸套温度场进行仿真,结合热电偶试验测量值对仿真结果进行优化,最终得到标定工况下的缸套温度场,如图4所示。

图4 缸套温度分布

3.2 仿真模型的建立

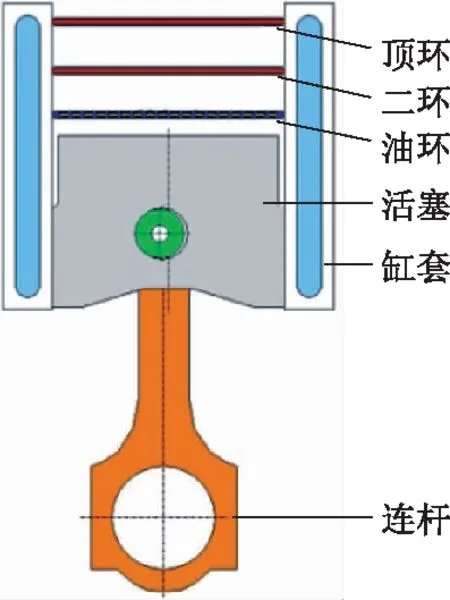

在动力学分析软件中建立活塞组二阶运动的仿真模型,受边界条件限制,仅对发动机外特性曲线进行仿真计算。其中利用发动机一维模拟软件仿真得到不同工况下的缸内温度场状况,计算出该条件下缸套的热态型线。再利用有限元软件计算出活塞刚度矩阵,将以上结果对应不同转速代入进行计算,从而完善模型参数,其中,顶环间隙0.45 mm,二环间隙0.70 mm,油环间隙0.45 mm。最终建模情况如图5所示。

图5 活塞组动力学模型

3.3 润滑油消耗试验与仿真结果对比分析

通过以上模型进行模拟仿真,得到该型发动机外特性工况下的润滑油消耗率结果。结合上文中对该型发动机润滑油消耗率的试验分析,将机油耗的仿真计算值与试验值进行对比可得到图6。

图6 发动机外特性润滑油消耗率仿真值与试验值对比

可以看出,发动机外特性润滑油消耗的试验值与计算值总体趋势基本相近,均呈现先平稳上升,中等转速下略微降低,高转速下快速增加的趋势。特别值得注意的是,窜气等方式造成的润滑油消耗并未在缸内燃烧,因此不能通过硫元素示踪法计算。即硫元素示踪法测量的润滑油消耗量较实际润滑油消耗量及仿真值都是偏低的,因此测量值小于仿真值是正常的。

3.4 活塞润滑油消耗仿真结果分析

本研究所计算的润滑油消耗主要是指缸套壁面蒸发、活塞顶岸刮油、闭口间隙窜油、活塞顶环甩油4种途径造成的润滑油消耗[15-16]。将各途径的消耗率拆开来分析,见图7~图10。

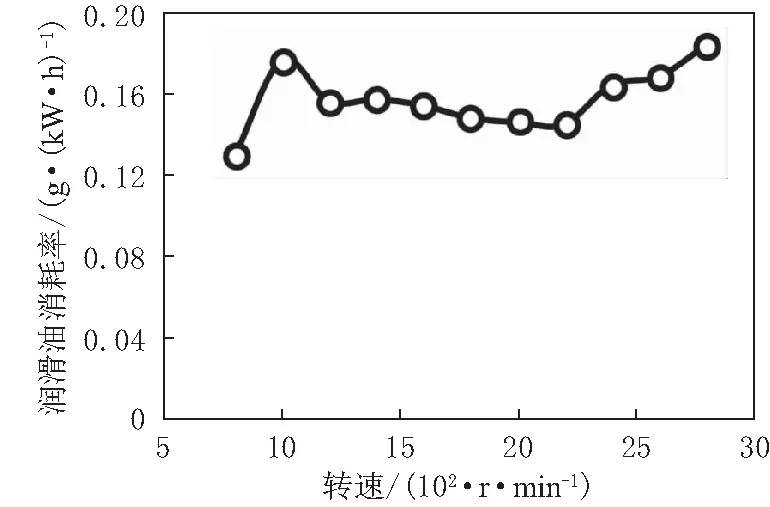

图7 壁面蒸发导致的润滑油消耗曲线

图8 顶岸刮油导致的润滑油消耗曲线

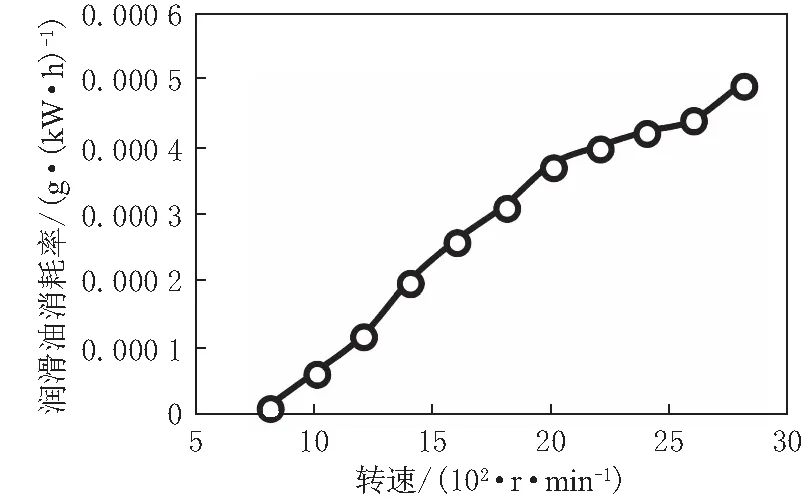

图9 闭口间隙窜油导致的润滑油消耗曲线

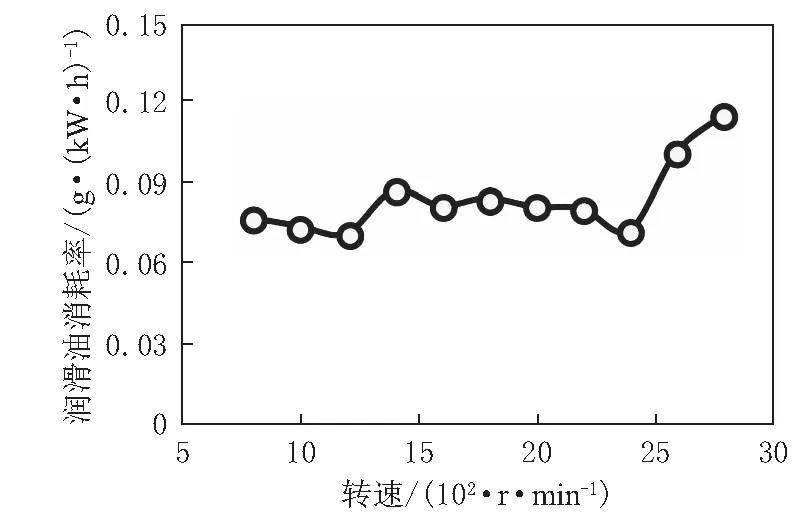

图10 顶环甩油导致的润滑油消耗曲线

从计算结果中可以看出,在4种主要润滑油消耗途径中,缸套壁面蒸发量占主要润滑油消耗途径总量的61.42%~70.56%;其次是顶环甩油,占比29.42%~38.42%;顶岸刮油这一途径没有产生润滑油消耗,这主要是因为该机型发动机运行时活塞处于悬浮状态,通过该途径消耗的润滑油为0;而活塞环闭口间隙窜油导致的润滑油消耗占总润滑油消耗量的0.01%~0.18%,所占比例较小。

对比各润滑油消耗途径占比可以看出,在怠速(800 r/min)时,壁面蒸发及顶环甩油的润滑油消耗都较低。分析认为这是由于低转速下,缸内温度较低,润滑油通过缸套蒸发较少,且低转速下润滑油运动惯性小使得甩油量较少。在1 200~2 400 r/min中低转速范围内,壁面蒸发的润滑油消耗迅速增加,随后各途径消耗的润滑油量均维持在一个较为稳定的区间内,壁面蒸发及顶环甩油的润滑油消耗占比分别在65%及35%附近波动。在2 600~3 000 r/min高转速区间内,顶环甩油造成的润滑油消耗占比快速升高,这主要是由高转速时堆积在活塞顶部的润滑油在高速运动的惯性作用下大量被甩入燃烧室造成的。

4 结论

(1)随着转速和负荷的增加,该型柴油机的润滑油消耗率呈现低负荷低转速时快速升高,中负荷时略微降低,高负荷时快速升高的趋势。

(2)该型柴油机外特性下缸内润滑油消耗的4种主要途径中,壁面蒸发和活塞顶环甩油方式的润滑油消耗所占比例较大,分别占比约61.42%~70.56%及29.42%~38.42%。

(3)该型柴油机外特性下在中低转速时壁面蒸发的润滑油消耗量先迅速增加,随后趋于稳定,随着转速的升高变化幅度较小;活塞甩油导致的润滑油消耗在中低转速下较低,在高转速下随转速提升快速增大。