气门二次开启策略对柴油机性能及能量损失的影响

2021-04-17陈贵升李靓雪周群林

陈贵升,李 冰,李靓雪, 周群林, 杨 杰,黄 震

(1.昆明理工大学 云南省内燃机重点实验室,昆明 650500;2.昆明理工大学 民航与航空学院,昆明 650500)

0 概述

柴油机的经济性和动力性较好,但其NOx排放较高,在高负荷时更加明显[1]。为满足日益严格的排放法规,柴油机的NOx排放问题受到人们广泛关注[2]。国内外研究表明,外部中冷废气再循环(exhaust gas recirculation, EGR)技术是降低柴油机NOx排放的有效措施之一[3-4]。外部中冷EGR会使缸内燃烧温度降低,从而抑制NOx生成,但通常会导致HC、CO排放升高及热效率降低[5-6]。而且外部中冷EGR的结构复杂,废气会对系统管道、涡轮增压器等造成腐蚀,使其耐久性、可靠性下降[7]。因此,研究者提出气门二次开启策略来实现内部EGR。

针对不同内部EGR策略[8],文献[9]中通过三维数值模拟研究了内部EGR对柴油发动机进气过程中缸内气体流动、湍动能分布、O2浓度分布、放热率和燃烧排放物的影响规律,结果表明排气门二次开启可以有效降低NOx排放;文献[10-14]中研究了排气门二次开启策略对缸内气流、混合气分层及NOx排放的影响;文献[15-17]中通过三维模拟仿真的方法研究分析了进气门二次开启策略对燃烧和排放性能的影响规律;文献[7,18-19]中利用一维数值仿真软件构建了发动机的仿真计算模型,并在对原机模型进行验证后,利用仿真模型进行了不同气门策略对发动机工作过程影响的模拟研究。另外有国内外学者对不同EGR策略进行了对比研究[20-23],结果表明进气门二次开启优于排气门二次开启,并在一定负荷下能够实现最优的有效燃油消耗率(brake specific fuel consumption, BSFC)与NOx排放的折中关系,内部EGR与外部EGR耦合控制更有利于控制柴油机燃烧与排放特性[24-25]。

相比外部EGR,内部EGR有利于形成较均匀的混合气,可大幅降低NOx排放,同时降低压力升高率,减少对发动机的冲击。现针对采用二级增压的高功率密度的重型柴油机耦合二次开启技术的研究较少,且对柴油机工作过程及能量分布的研究较为欠缺。因此,本文提出不同开启时刻、不同气门升程的气门二次开启策略,分析研究其对重型柴油机燃烧特性、NOx排放及能量损失的影响规律,以期为改善重型柴油机BSFC与NOx排放之间的折中关系和优化柴油机热效率提供理论依据。

1 一维热力学模型的构建与验证

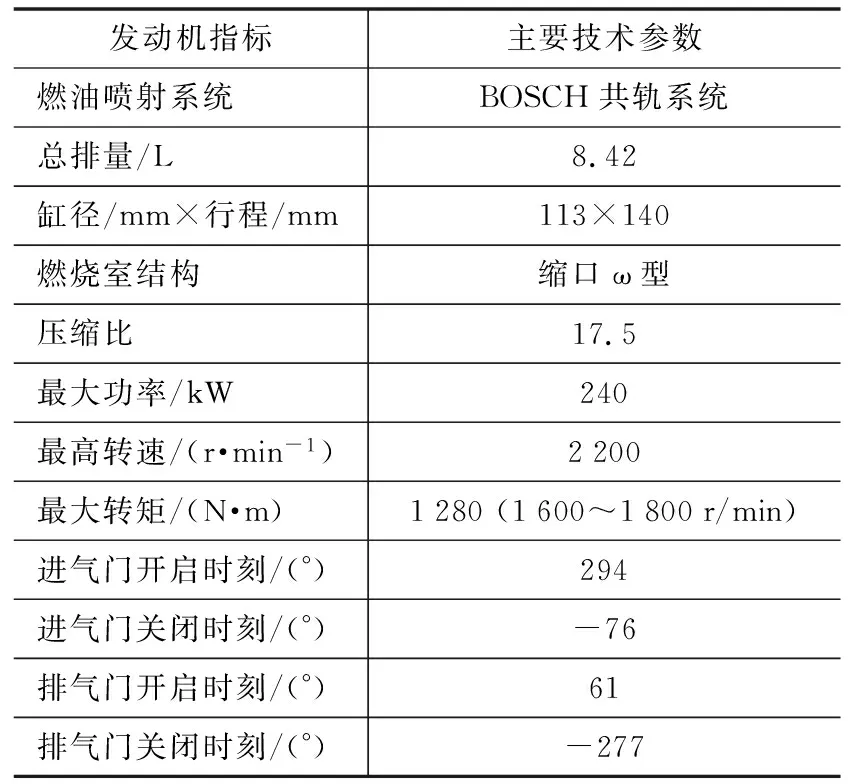

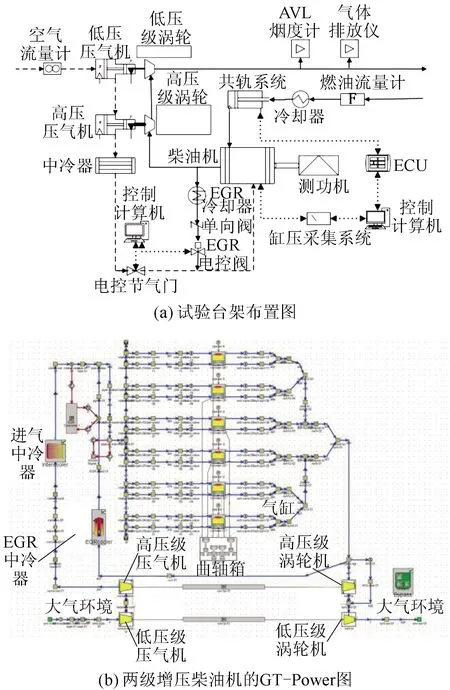

以一台高压共轨重型柴油机为研究机型。先前针对该机已进行了大量单级增压耦合EGR的增压匹配试验[26-27],在确定优化单级增压系统(简称1TC)基础上,以该单级增压器为高压级进行了低压级增压器匹配,组建了优化的两级增压系统。两级增压高、低压级增压器及对应涡轮与压气机效率MAP是由霍尔塞特(HOLSET)增压器公司提供,数据真实。柴油机主要技术参数见表1,试验台架布置见图1(a)。

表1 柴油机主要技术参数

图1 试验台架示意图及其一维热力学仿真模型

根据实际发动机参数与台架布置,采用GT-Power构建了基于两级增压系统的整机一维热力学仿真模型(具体构建过程及验证参见文献[26]),见图1(b)。模型中涉及的由可变气门策略所实现的内部热EGR采用GT-Power软件自带模块进行计算定义[28]。GT-Power 软件通过对比模拟进气量与发动机实际所测进气量即可以算出缸内发动机总废气率,其计算公式见式(1)。

(1)

式中,B为缸内发动机总废气率,%;mEx为引入缸内的外部中冷 EGR 质量流量,kg/s;mIn为引入缸内的内部 EGR质量流量,kg/s;mf为引入缸内的新鲜空气量质量流量,kg/s;mre为缸内初始残余废气质量流量,kg/s。

在没有引入EGR 时,B等同于缸内初始残余废气比例。无外部EGR时,内部EGR率E的计算公式见式(2)。

(2)

GT-Power采用扩展Zeldovich机理来预测NOx的生成。在发动机台架试验中,采用日本HORIBA MEXA-7100DEGR分析仪测量NOx等气体排放;采用Woschni-GT传热模型和Chen-Flynn摩擦损失压力模型。模型构建中发动机无额外附件(如发电机等),即附件的损失总功率为零。因此,排气损失(排气热能、不完全燃烧产物与完全未燃烧燃油等带走的能量损失)比率在GT-Power中的定义如公式(3)和公式(4)[28]所示:

(3)

(4)

式中,EP为排气损失,%;Fnrg为燃油有效总能量,kW;BE为有效功率,kW;HT为传热损失功率,kW;FR为摩擦损失功率,kW;Lf为燃料低热值,J/kg;Hf为燃料蒸发潜热值,J/kg;n为缸数;mgas为燃油以气体状态进入气缸i的瞬时质量流量,kg/s;mliq为燃油以液体状态进入气缸i的瞬时质量流量,kg/s;N为发动机转速,r/min;nr为活塞循环往复运动次数(四冲程)。

文献[26]中模型在无EGR和有EGR参与燃烧条件下,对发动机进气流量、转矩、缸压、放热率、NOx排放和BSFC等参数进行了验证,模拟值与试验值重合度较好,故该一维模型可用于仿真计算。本文中基于该数值模型在无外部EGR时耦合气门策略,展开内部EGR对柴油机影响的研究。

2 结果与分析

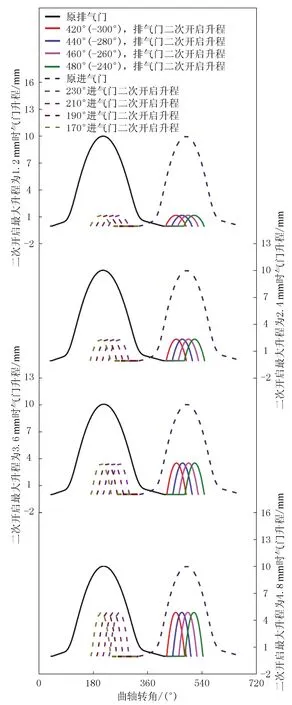

图2为基于原机气门运动规律,对气门升程及二次开启时刻做出改变得到的进气门、排气门二次开启策略对应的气门运动规律曲线。本文中曲轴转角正值表示上止点后,负值表示上止点前,例如排气门二次开启角度为上止点前300°,记为-300°,依此类推。

如图2所示,基于原机气门运动规律,本文中提出进气门二次开启、排气门二次开启、进排气门同时二次开启3种气门控制策略。进气门二次开启策略是通过在排气过程中进气门开启,使缸内一部分废气在活塞的推动下进入进气道,等到进气门在进气阶段再次开启时随新鲜空气进入缸内。排气门二次开启策略是通过在进气过程中排气门开启,使一部分废气从排气管被倒吸回缸内。通过GT-Power等软件计算优化得到的3种气门二次开启策略的二次开启时刻包含进、排气阶段的前中后3个时期,为方便结果比对,3种气门策略二次开启的持续期均为66°,每种策略下不同开启时刻分别选择4种二次开启最大气门升程(1.2、2.4、3.6、4.8 mm)。进气门、排气门及进排气门同时二次开启策略的开启时刻见表2,分为12组,分别记为方案1~12,原机方案为3种气门策略的原方案。

表2 气门二次开启时刻与方案编号

图2 气门二次开启策略对应的气门运动曲线

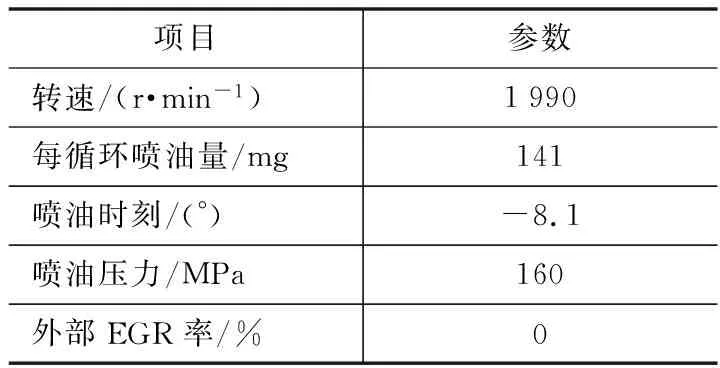

模拟计算工况中对应的主要发动机参数如表3所示。基于仿真模型,选取1 990 r/min、100%负荷工况点,对应欧洲稳态测试循环(European steady state cycle,ESC)的C转速100%负荷工况点,固定发动机每循环喷油量、喷油时刻和喷油压力等参数不变,通过耦合不同气门升程下的12个方案来对比研究其对发动机燃烧特性、NOx排放及能量损失的影响规律。

表3 模拟计算工况中发动机参数

2.1 进气门二次开启对柴油机性能及排放影响

2.1.1 进气门二次开启对燃烧特性及能量损失影响

图3为采用进气门二次开启策略后柴油机的缸内压力及瞬时放热率曲线。

图3 不同开启时刻下缸内压力及瞬时放热率曲线

如图3所示,在相同进气门升程下,随着进气门二次开启时刻的推迟,缸内压力和瞬时放热率峰值均降低,且小于原机。当进气门二次开启时刻为230°(方案1)、最大气门升程为1.2 mm时的缸内压力和瞬时放热率峰值较原机分别降低了9.0%、13.3%;气门最大升程增大至4.8 mm时的缸内压力和瞬时放热率峰值较原机分别降低了33.8%、60.3%。由此可以得出,进气门二次开启策略可降低缸内燃烧压力,且气门升程越大,开启时刻越推迟,降低幅度越大。

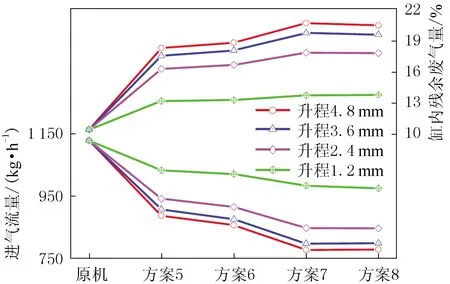

图4和图5为采用不同进气门二次开启策略换气过程和缸内燃烧的变化曲线。

图4 不同气门升程下进气门二次开启对进气流量及缸内残余废气率影响

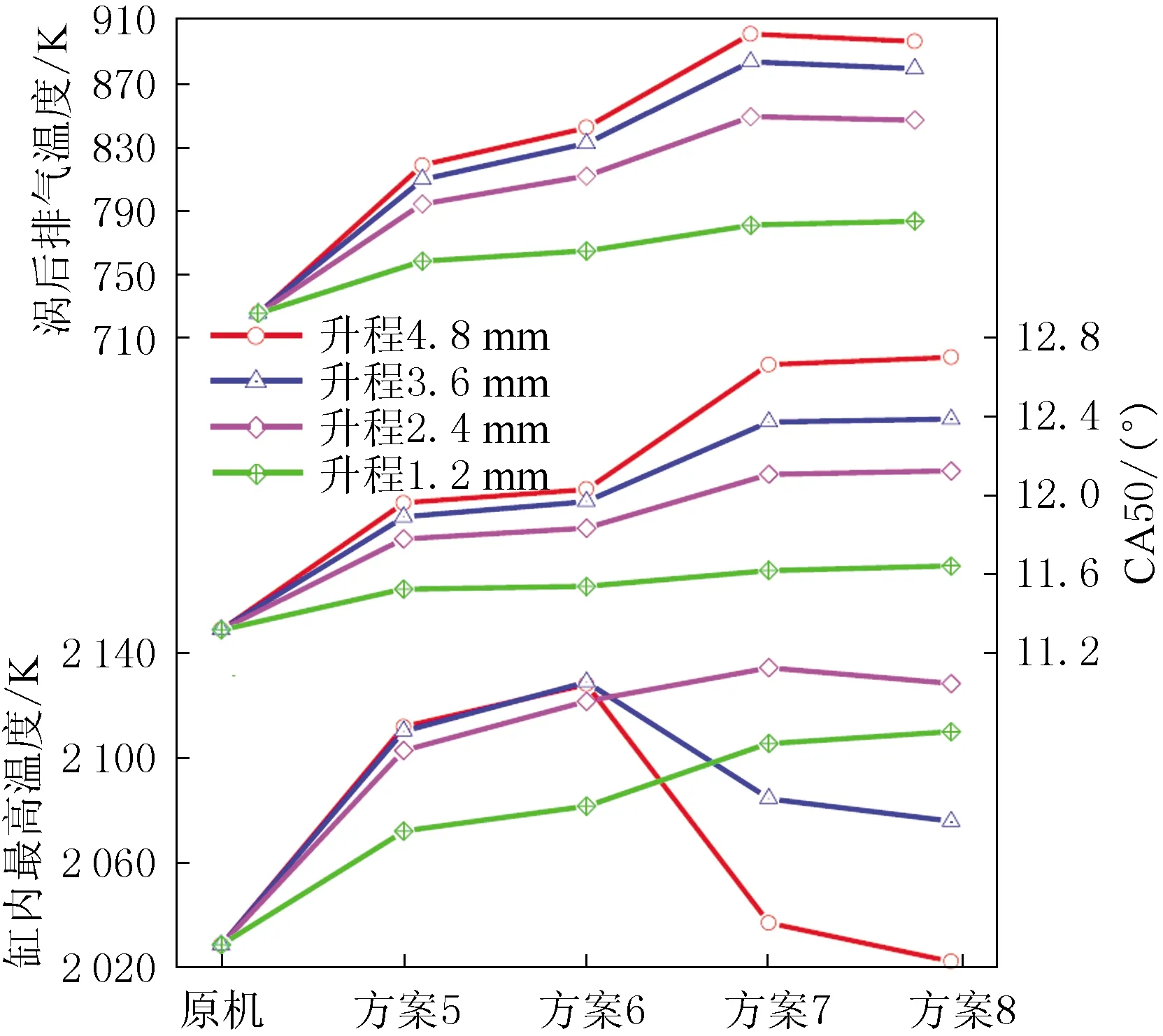

图5 不同气门升程下进气门二次开启对涡后排气温度、CA50和缸内最高温度的影响

如图5所示,在气门升程大于1.2 mm时(除原机外),相同气门升程下,随进气门二次开启时刻的提前,缸内最高温度升高,燃烧重心(CA50,即循环累积放热量达到总放热量50%时所对应的曲轴转角)前移。这是由于相同升程下,随进气门二次开启时刻的提前,充气效率提高,缸内残余废气率减小,进气流量增大(见图4),使内部EGR率减小,空燃比增大,缸内氧含量升高,有氧参与的化学反应的反应速率加快,燃料燃烧速率提高,瞬时放热率峰值增大,CA50提前,但较原机CA50均有不同程度后移;由于内部EGR率的减小,混合气放热量增大,使得缸内最高温度升高。在气门升程为1.2 mm时,随进气门二次开启时刻的提前,缸内最高温度不断降低,且缸内最高温度均高于原机。这是由于气门升程较小,流通截面积较小,使不同开启时刻下的内部EGR率均较小,此时内部EGR高温效应为主导作用,缸内初始温度升高,使缸内最高温度略高于原机。如图5所示,在相同气门升程下,随进气门二次开启时刻的提前,涡后排气温度整体为降低趋势(除原机外)。在气门升程为4.8 mm时,排气温度随进气门二次开启时刻的提前先升后降。这是因为气门升程小于4.8 mm时,相同气门升程下,随进气门二次开启时刻提前,内部EGR率减小,CA50前移,后燃部分减少,发动机做功能力增强,排气带走的热能减少,排气温度降低。当气门升程增大至4.8 mm,开启时刻为230°(方案1)时,内部EGR率较大,燃料不完全燃烧及完全未燃烧比例增大,燃烧恶化,排气温度较低。

相同进气门二次开启时刻下,随气门升程增大,缸内最高温度降低,涡后排气温度升高,CA50随气门升程的增大而后移,且后移幅度随进气门二次开启时刻的提前而不断减小。这是由于在相同进气门二次开启时刻下,随气门升程增大,充气效率降低,缸内残余废气率增大,进气流量减小(图4),相应的内部EGR率不断增大,使空燃比减小,缸内氧含量降低,导致有氧参与的化学反应的反应速率降低,燃料的燃烧速率降低,瞬时放热率峰值减小,CA50后移,涡后排气温度升高,且燃烧不充分,故缸内最高温度降低。

图6为进气门二次开启时的有效热效率、摩擦损失、传热损失、排气损失能量分配图。

图6 不同气门升程下进气门二次开启的能量分配

如图6所示,在采用不同进气门二次开启策略后,有效热效率均有不同程度的降低。在相同气门升程下,有效热效率随二次开启时刻的提前而增大。升程为1.2 mm时,不同进气门二次开启时刻对有效热效率影响较小,曲线变化趋势较为平缓,其中方案1的有效热效率最低,较原机降低了1.2%。而在升程为4.8 mm时,方案1的有效热效率较原机降低了24.2%。

在进气门二次开启时刻为230°(方案1)时,不同气门升程下的排气损失均较高。其中当气门升程为4.8 mm时排气损失为57.98%,较原机增大24.68%。在进气门二次开启时刻早于210°时,不同气门升程下的排气损失均较低。这是由于在进气门二次开启时刻为230°时,随气门升程增大,能够获得较大的内部EGR率,CA50后移,排气温度升高(图5),燃料不完全燃烧和完全未燃烧的比例增大。

在相同气门升程下,随着二次开启时刻的提前,发动机的摩擦损失升高。这是因为在相同气门升程时,缸内压力峰值随开启时刻的提前而升高,导致摩擦损失也随之升高。在相同二次开启时刻下,随气门升程增大,摩擦损失降低。这是因为在相同进气门二次开启时刻下,缸内压力峰值随气门升程的增大而减小,使摩擦损失也随之降低。发动机的传热损失主要与缸内温度有关,其变化趋势与缸内最高温度的趋势相同(见图5、图6)。

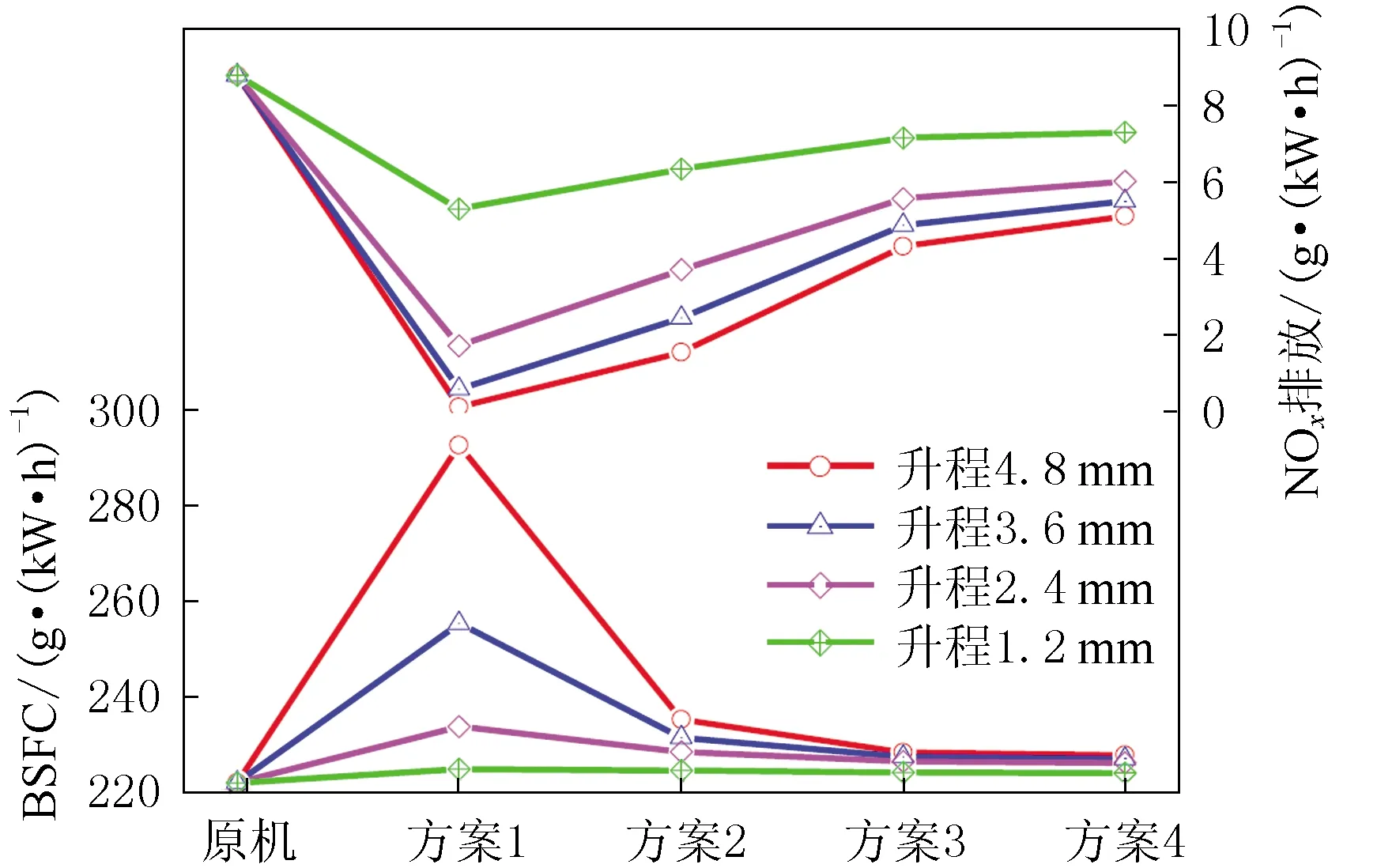

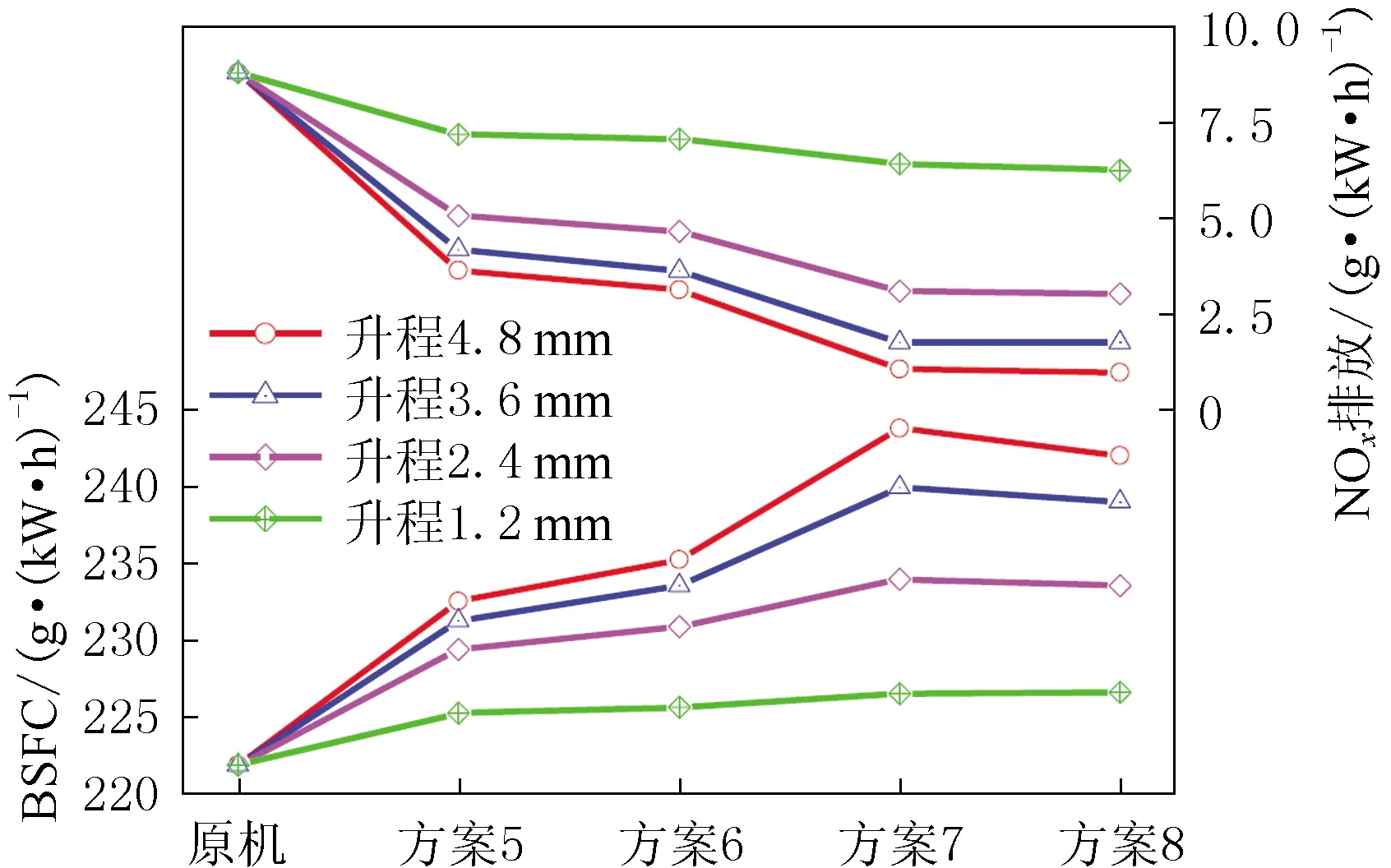

2.1.2 进气门二次开启对BSFC与NOx排放的影响

图7为不同进气门二次开启策略下发动机BSFC及NOx排放的对比曲线。

图7 不同气门升程下进气门二次开启对BSFC与NOx排放的影响

如图7所示,发动机在这一负荷下采用进气门二次开启策略后BSFC均有不同程度的增加。在相同气门升程时,BSFC随二次开启时刻的提前而减小,但NOx排放不断增加。在进气门升程为4.8 mm、进气门二次开启时刻为230°(方案1)时BSFC达到最大值,NOx排放达到最小值。此时与原机相比,BSFC升高31.9%,NOx排放降低98.9%。这是因为相同气门升程下,二次开启时刻的提前使内部EGR率降低,缸内气体组分变化程度变小,燃烧较好,有效热效率增大,BSFC减小;但随着内部EGR率的降低,缸内温度升高,导致NOx排放升高。

相同开启时刻时,BSFC随气门升程的增大而增大,而NOx排放随升程的增大而减少。这是因为在相同开启时刻下,气门升程越大,带来的内部EGR率就越大,使缸内燃烧后的最高温度降低,抑制NOx的生成;但缸内燃烧恶化,有效热效率降低,BSFC增大。

2.2 排气门二次开启对柴油机性能及排放影响

2.2.1 排气门二次开启对燃烧特性及能量损失影响

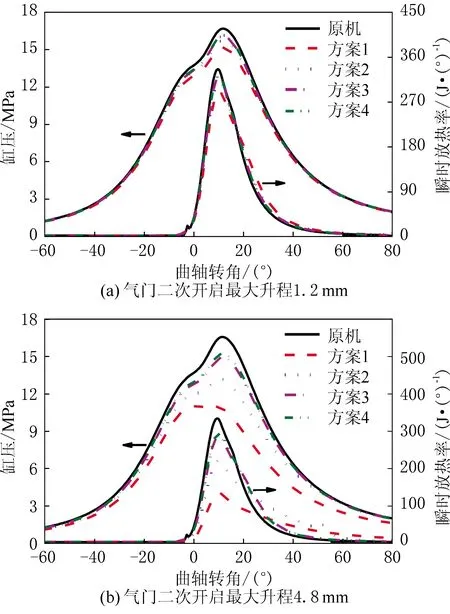

图8为采用排气门二次开启策略后柴油机的缸内压力及瞬时放热率曲线。

图8 不同排气门二次开启时刻下缸内压力及瞬时放热率曲线

如图8所示,当气门升程为1.2 mm时,缸内压力峰值、瞬时放热率峰值均随排气门二次开启时刻的推迟而降低,排气门二次开启时刻为-240°(方案8)时缸内压力峰值、瞬时放热率峰值分别较原机降低了8.6%、11.3%。当气门升程增大至4.8 mm时,缸内压力峰值及瞬时放热率峰值降低幅度增大,较原机分别降低了23.3%、37.6%。与采用进气门二次开启策略后的缸内压力峰值、瞬时放热率峰值相比,其降低幅度较小。

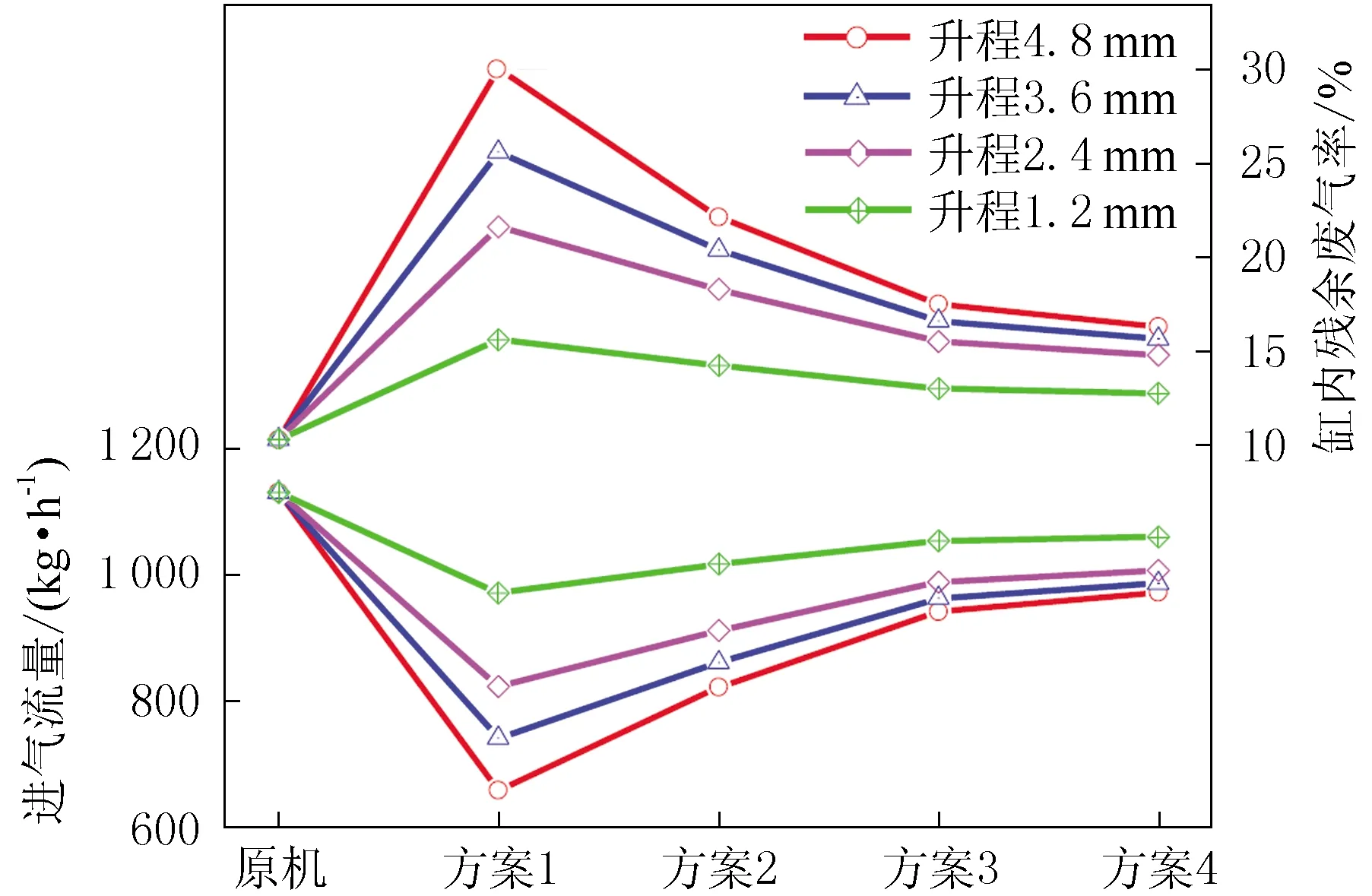

图9和图10为采用不同排气门二次开启策略换气过程和缸内燃烧的变化曲线。

图9 不同气门升程下排气门二次开启对进气流量及缸内残余废气率影响

图10 不同气门升程下排气门二次开启对涡后排气温度、CA50和缸内最高温度的影响

如图10所示,排气门升程为1.2 mm时,缸内最高温度随开启时刻的推迟而升高。排气门升程为2.4 mm时,缸内最高温度随开启时刻的推迟先增后降,在采用方案7时达到最高。排气门升程为3.6、4.8 mm时,缸内最高温度随开启时刻的推迟先增后降,均在采用方案6时达到最高。缸内最高温度降低的主要原因是在进气行程后期排气门开度增大,开启时刻推迟,缸内压力降低,残余废气率增大,从而使混合气燃烧恶化,缸内最高温度降低。同气门升程条件下,采用不同排气门二次开启策略均比采用进气门二次开启策略的缸内最高温度高。

在相同气门升程下,随排气门二次开启时刻的推迟,CA50后移,涡后排气温度先升后降。在相同开启时刻时,CA50和涡后排气温度均随气门升程的增大而后移和升高。这是因为随气门升程增大及开启时刻推迟,缸内残余废气率增加,进气流量减小(图9),导致内部EGR率增大,燃烧速率降低,CA50后移,发动机做功能力减弱,排气热量增大。相同气门升程条件下,采用不同进气门、排气门二次开启时刻,CA50均随着开启时刻的提前而前移,但进气门二次开启策略对CA50的影响较大。

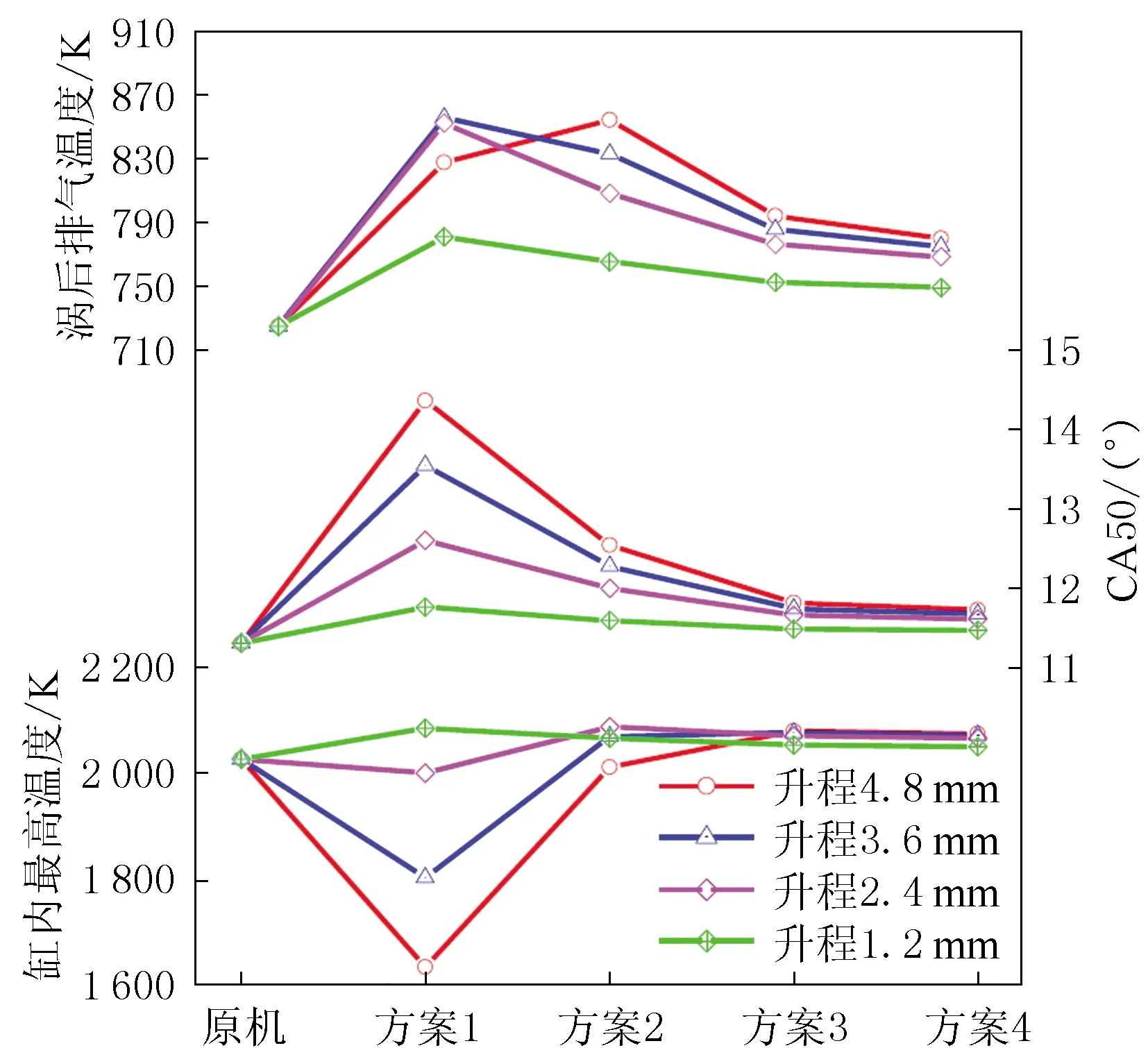

图11为排气门二次开启时的有效热效率、摩擦损失、传热损失、排气损失能量分配图。

图11 排气门二次开启的能量分配

如图11所示,气门升程为1.2 mm时,在相同气门升程条件下,随排气门二次开启时刻推迟,有效热效率小幅度降低。采用方案8时有效热效率较原机降低2.1%。当气门升程增大后,相同气门升程条件下,随开启时刻的推迟,有效热效率先大幅降低后小幅度增大,有效热效率均在采用方案7时达到最低,有效热效率较原机降低9%。这是因为当气门升程较小时,在进气阶段排气门与进气门同时打开,从排气道流入缸内的废气对缸内气流的影响很小,且缸内残余废气量较小,混合气混合地较为充分,燃烧情况较好,故有效热效率降低幅度较小。当气门升程增大后,缸内残余废气量增多,燃烧不断恶化且后燃严重,CA50不断后移,导致有效热效率大幅降低;但在采用方案8时,由于在进气行程后期活塞接近进气下止点,缸内已经有大量新鲜充量,压力升高,流入缸内的废气量减少,缸内燃烧得到改善,使有效热效率小幅度升高。在相同开启时刻时,有效热效率随气门升程的增大而降低。这是因为气门升程增大,内部EGR率增大,燃烧恶化,导致有效热效率降低。

在相同气门升程下,随开启时刻推迟,缸内压力不断降低;相同开启时刻下,随气门升程的增大,缸内压力也不断降低。摩擦损失随缸内压力的降低而减小。

在相同气门升程下,传热损失随开启时刻的推迟先增后降。这是由于传热损失主要受缸内最高温度影响,两者变化趋势相同(图10、图11)。

在气门升程小于等于2.4 mm时,进气门、排气门二次开启策略的排气损失均与原机差异较小;在气门升程大于2.4 mm时,排气门二次开启策略的排气损失小于进气门二次开启策略的排气损失。排气门二次开启策略下的排气损失较原机增大的最大幅度为5%。

2.2.2 排气门二次开启对BSFC与NOx排放的影响

图12为排气门二次开启策略下发动机BSFC及NOx排放的对比曲线。

图12 排气门二次开启对BSFC与NOx排放影响

如图12所示,BSFC随有效热效率的降低而升高,但NOx排放不断降低。在气门升程大于1.2 mm时,NOx排放降低幅度较大。在排气门升程为4.8 mm、开启时刻为-240°时NOx排放达到最小,与原机相比BSFC升高9.1%,NOx排放降低88.7%。

2.3 进排气门同时二次开启对性能及排放影响

2.3.1 进排气门同时二次开启对燃烧特性及能量损失的影响

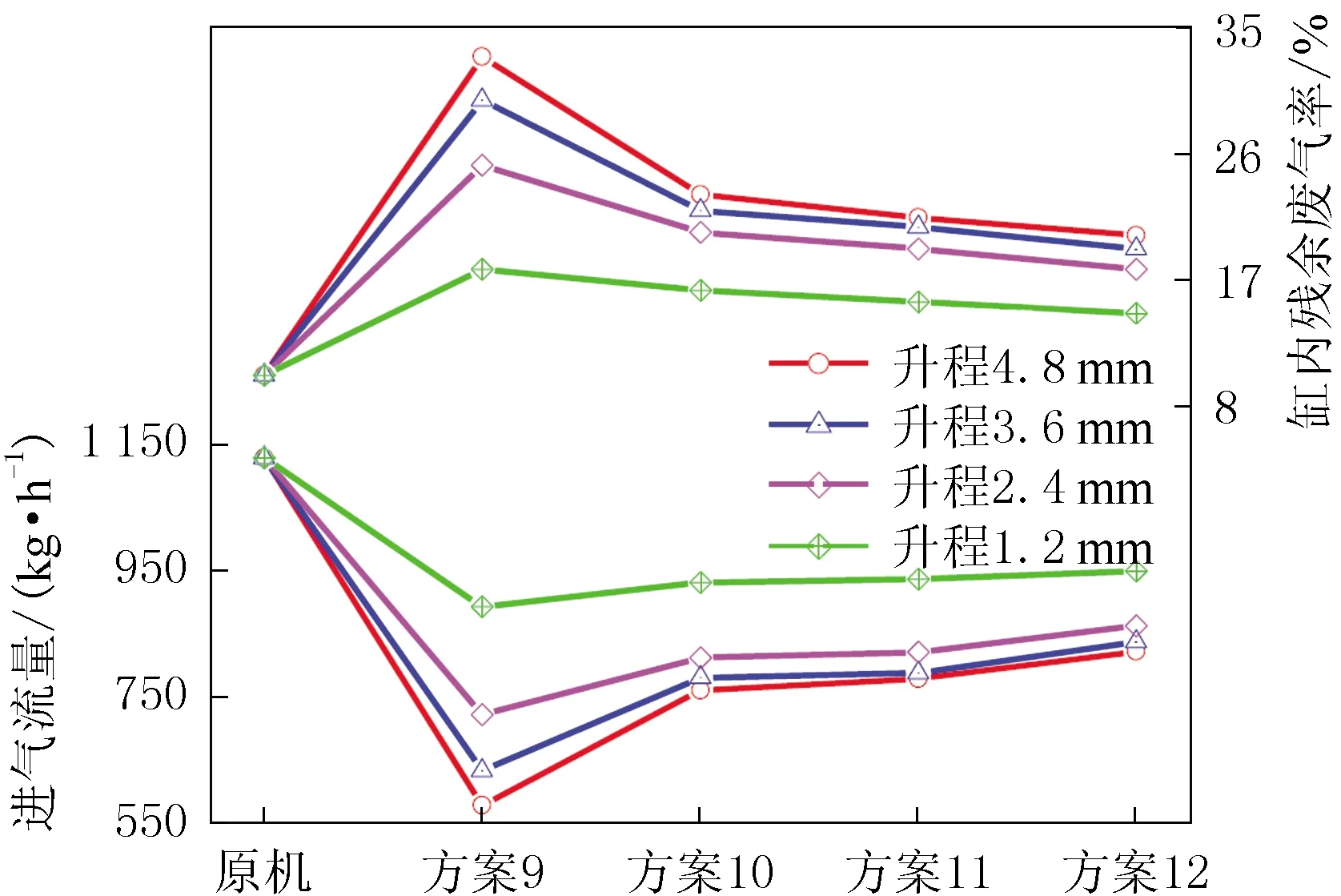

图13和图14为采用进排气门同时二次开启策略后换气过程和缸内燃烧的变化曲线。

图13 不同气门升程下进排气门同时二次开启对进气流量及缸内残余废气率的影响

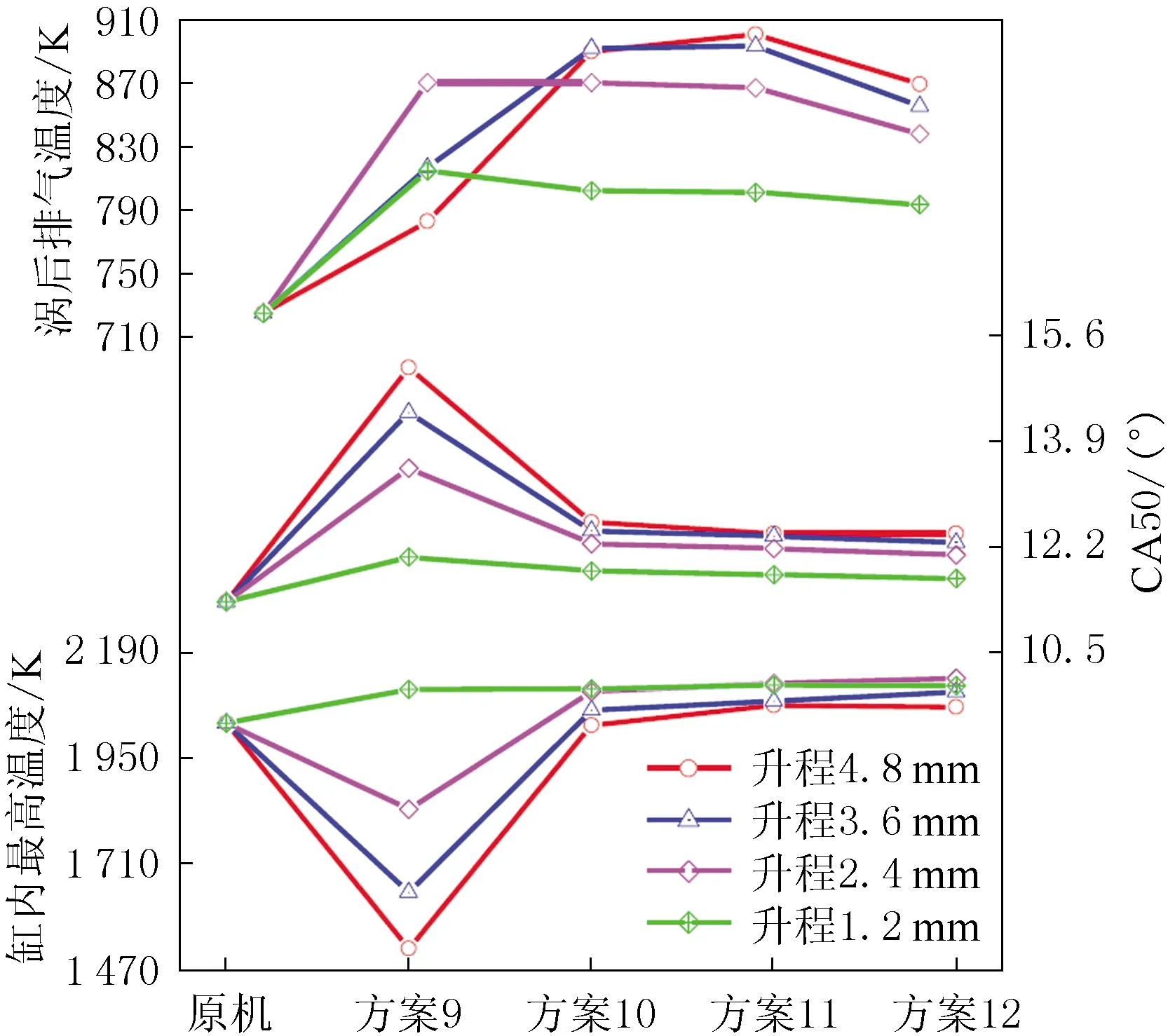

图14 不同气门升程下进排气门同时二次开启对涡后排气温度、CA50和缸内最高温度的影响

如图14所示,采用进排气门同时二次开启策略后,相同气门升程下,随着进、排气门开启时刻的间隔不断增大,缸内最高温度不断升高。其中气门升程为1.2 mm时,采用方案9~方案12的缸内最高温度均高于原机。这是因为气门升程较小,进排气门同时二次开启时,缸内残余废气量较少,进气流量降低幅度较小,且对缸内气流的影响较小(图13);缸内混合气在废气的加热作用下温度升高,混合气燃烧较为充分,使燃烧温度升高。随进排气门开启间隔的增大,缸内内部EGR率不断降低,燃烧情况得以改善,从而使缸内温度不断升高。如图14所示,在相同气门升程下,升程小于等于2.4 mm时,涡后排气温度随开启间隔的增大而降低;升程大于2.4 mm时,涡后排气温度随开启间隔的增大先升后降。

缸内温度、组分的变化,影响混合气燃烧情况。采用进排气门同时二次开启策略后的CA50变化与采用进气门二次开启策略时的相似,但CA50后移最大幅度比进、排气门单独二次开启时大,其中采用排气门二次开启策略时的CA50后移幅度最小。

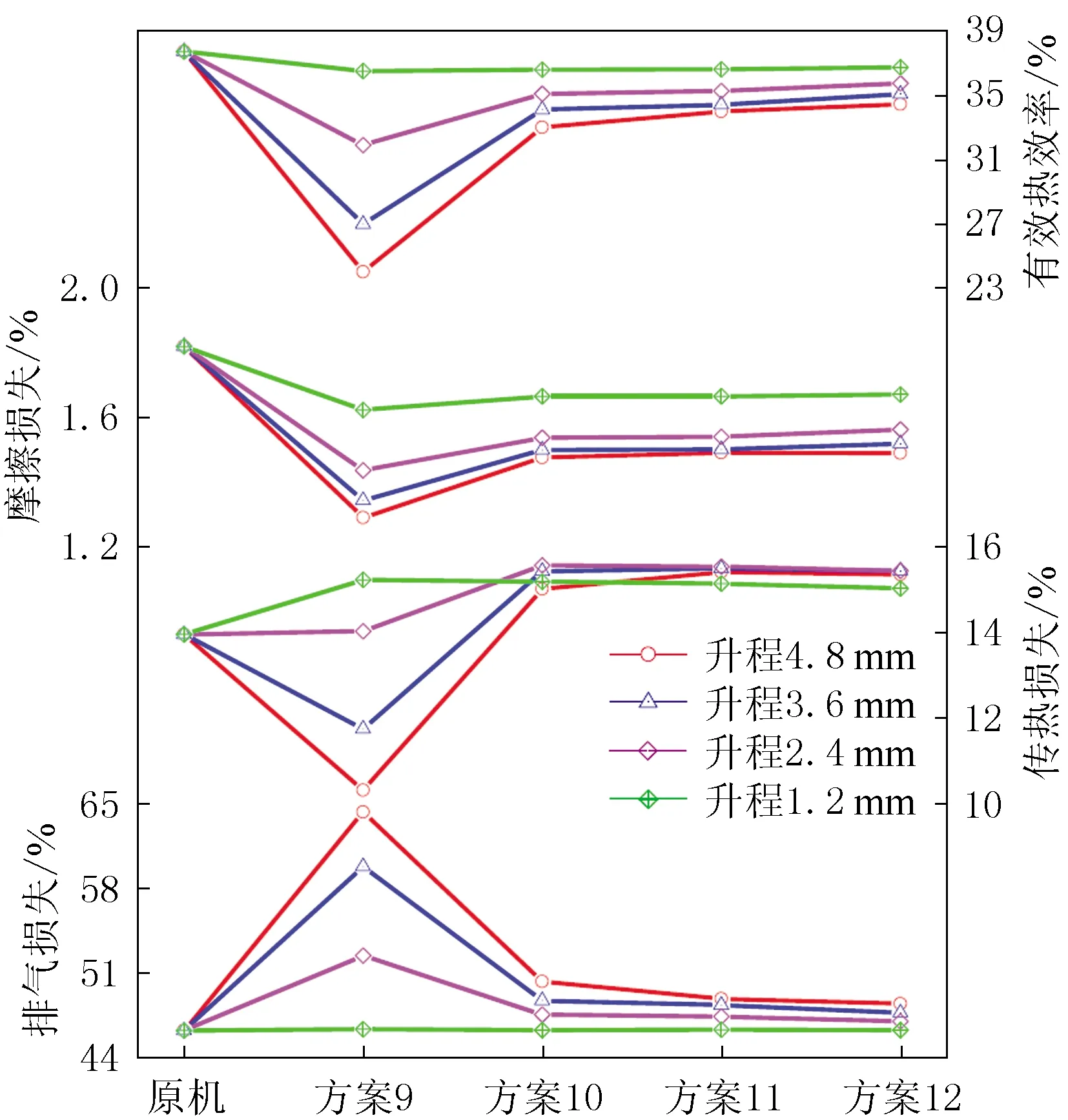

图15为进排气门同时二次开启时有效热效率、摩擦损失、传热损失、排气损失能量分配图。

图15 进排气门同时二次开启的能量分配

如图15所示,在相同气门升程下,有效热效率随进排气门开启时刻的间隔增大而升高。采用方案9且气门升程4.8 mm时有效热效率最低,相比原机降低36.3%。摩擦损失及传热损失所占比例与进、排气门单独二次开启策略的占比差异较小,但排气损失的差异较大,其中采用方案9、气门升程为4.8 mm时的排气损失较原机升高38.4%。从不同策略的最低有效热效率可以得出,3种策略中,进排气门同时二次开启策略对有效热效率的影响最大。

2.3.2 进排气门同时二次开启对BSFC与NOx排放的影响

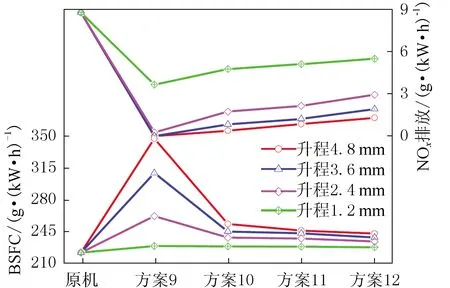

图16为进排气门同时二次开启策略不同方案不同升程下发动机BSFC及NOx排放对比曲线。

图16 进排气门同时二次开启对BSFC与NOx排放影响

如图16所示,在气门升程为4.8 mm、进排气门开启间隔最小(方案9)时,BSFC最大,NOx排放最低。此时的BSFC较原机增加了56.9%,NOx排放较原机减少99.96%。随开启间隔的增大,BSFC不断降低,但NOx排放不断升高。

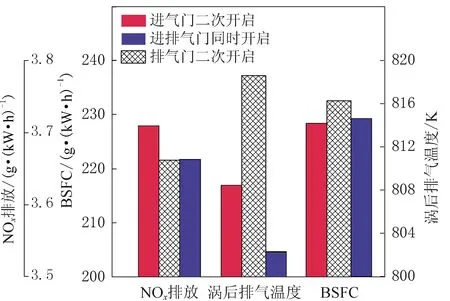

综上所述,采用不同的气门二次开启策略能够不同程度降低NOx排放水平,但会损失部分有效热效率,使得经济性恶化。现以降低NOx排放60%左右、有效热效率降低3%左右为标准,分别选取不同策略下较好的一组进行对比。所选取的3组结果为:进气门升程为2.4 mm,二次开启时刻为210°;排气门升程为4.8 mm,二次开启时刻为-300°;进排气门升程为1.2 mm,同时进排气门二次开启时刻分别为210°、-280°。

以上述标准,3组气门策略对发动机涡后排气温度、BSFC和NOx排放的影响见图17。此时,3组策略下,NOx排放较原机分别降低57.9%、58.4%、58.4%,有效热效率较原机分别降低2.8%、4.6%、3.2%,BSFC较原机分别增加2.9%、4.8%、3.3%。由此可以看出,在该负荷工况点下,气门升程为2.4 mm、二次开启时刻为210°时的进气门二次开启策略损失较少有效热效率的同时可获得较低NOx排放和较低的BSFC。该NOx排放水平下发动机排气温度较高,有利于提升DPF再生效率,降低主动再生频次。

图17 不同策略下NOx排放、排气温度及BSFC的对比

3 结论

(1)采用进气门二次开启策略后,在相同气门升程时,随开启时刻提前,缸内压力和瞬时放热率峰值升高,CA50前移,排气温度降低,有效热效率升高,NOx排放升高。气门升程增大后,变化幅度增大。在开启时刻早于210°时,相同开启时刻下,增大气门二次开启升程对发动机的影响减小。在进气门升程为2.4 mm、进气门二次开启时刻为210°时,在获得较高有效热效率及较低BSFC的同时,NOx排放较低。

(2)采用排气门二次开启策略后,在相同气门升程时,随开启时刻推迟,缸内压力和瞬时放热率峰值降低,CA50后移,排气温度先升后降,有效热效率先降后升,NOx降低。气门升程增大后变化幅度增大。相较于另外两种策略,排气门二次开启策略对有效热效率影响最小。在排气门升程为4.8 mm、二次开启时刻为-300°时,可获得较高的有效热效率及较低的BSFC,同时NOx排放较低。

(3)相比进气门、排气门单独二次开启,采用进排气门同时二次开启策略对进气流量、CA50、排气损失、有效热效率及NOx排放的影响较大。在进排气门升程为1.2 mm,进排气门同时二次开启时刻分别为210°、-280°时,可获得较高的有效热效率及较低的BSFC,同时NOx排放较低。

(4)综合比较各组气门策略,进气门二次开启策略的气门升程为2.4 mm、二次开启时刻为210°时,与原机相比,有效热效率降低了2.8%,BSFC增加了2.9%,但NOx排放降低了57.9%,该策略可较好改善高负荷工况时BSFC与NOx排放之间的折中关系。