氧化铝源对CA6多孔材料相组成和显微结构的影响

2021-04-16康国卫刘新红贾全利

康国卫,刘 馨,吴 然,汪 涤,李 莹,刘新红,贾全利

(1.郑州大学,河南省高温功能材料重点实验室,郑州 450052;2.河南建筑材料研究设计院有限责任公司,郑州 450002)

0 引 言

六铝酸钙(CaAl12O19,简写为CA6),在自然界中以硫铝石矿物形式存在,属于磁铁矿(PbFe12O19)结构的六方晶系(空间群P63/mmc),为由两层沿C轴交替堆积而成的层状结构化合物,理论密度为3.38 g/cm3。在CaO-Al2O3二元系的多个稳定相(CA3、C12A7、CA、CA2、CA6)中,CA6是Al2O3含量最高的铝酸钙相,且具有较高的熔点(1 875 ℃)[1-3]。CA6的热膨胀系数(8.0×10-6℃-1)与Al2O3的热膨胀系数(8.6×10-6℃-1)非常接近,以任何比例配制都不会出现膨胀失配[4]。CA6具有一系列优良性能如较低的热导率,抗碱侵蚀与优良的高温体积稳定性,抗金属和金属渣侵蚀,在H2/CO等还原气氛下性能稳定,良好的抗热震性和较高的耐火度等[5],被广泛应用于钢铁、炼铝、石化和陶瓷等领域[6]。

在钢铁工业中,1998年,美国Alcoa公司生产出化学组成接近CA6理论组成的SLA-92超轻质骨料,该产品具有较低热导率,显气孔率约为80%,其孔径分布于1~6 μm之间,能抵抗氟化物、氯化物以及铝、镁等金属侵蚀[7-8]。在炼铝工业中,CA6制品(如博耐特)与传统耐火材料相比具有较高纯度,且在还原气氛下性能稳定,对铝产品污染小,其<1 μm的气孔尺寸还能阻止铝液的渗透[6,9]。在石化工业应用方面,耐火材料服役位置为加氢重整气化装置,服役环境为H2/CO还原气氛,目前应用于实践的产品有SLA-92超轻质骨料与博耐特[4]。在陶瓷工业中,研究发现用SLA-92超轻质骨料作为内衬的窑车使用寿命高达24个月,远超传统窑车[10]。除此之外,CA6保温骨料还可代替陶瓷纤维用于钢包罩衬,以及在浇注料中用于喷壶嘴或加热炉等部位[11]。

近年来国内外对CA6有较多研究。如Salomão等[12]研究了CaCO3-Al2O3比例对CA6多孔结构在烧结过程中的物理性能的影响。研究表明:C0.5A6的组合物具有更好的热机械性能、隔热能力、抗渣以及化学侵蚀能力;C1.0A6和C1.5A6的组合物有较高的总孔隙率和高渗透性,但进一步添加CaCO3会导致总孔隙度和耐火度显著降低。Oliveira等[13]研究了不同来源Al2O3(煅烧氧化铝、水硬性氧化铝)和CaO(CaCO3、Ca(OH)2)的混合物对所合成CA6结构等的影响,发现Ca(OH)2是在CA6合成中替代CaCO3的合适的无CO2钙源,且与煅烧氧化铝相比,使用水硬性氧化铝作为氧化铝源的材料具有更高的孔隙率和更大的孔。Liu等[14]研究表明,当烧成温度为1 600 ℃时,以Ca(OH)2/Al(OH)3粉末为原料的显气孔率高于以Ca(OH)2/Al2O3粉末为原料的样品,并提出了三步生长机制,解释了片状CA6晶粒的形成和生长。Wang等[15]通过调节发泡剂(十二烷基硫酸三乙醇胺)加入量制备了孔隙率为89.6%、抗压强度为1.66 MPa、1 000 ℃下热导率为0.144 W·m-1·K-1的低密度高强度CA6多孔陶瓷。吴然[16]研究了外加剂对合成CA6的影响,发现硼酸的引入不利于CA6相的形成,但可以促进CA6晶体的生长发育,NH4Cl、NH4NO3的加入虽然对CA6显微形貌影响较小,但可降低CA6生成温度。

以上表明,采用不同的钙源或氧化铝源对CA6多孔材料的结构有明显影响。为进一步调控CA6多孔材料的孔隙率和微观形貌,本工作研究了不同氧化铝原料及烧成温度对铝酸钙多孔材料在加热过程中物相组成、显微形貌和性能的影响,以期为CA6材料的合成工艺选择和显微形貌控制提供借鉴。

1 实 验

1.1 原料及配比

原料以CaCO3(天津市科密欧化学试剂有限公司,纯度≥99%,质量分数)为固定钙源,Al2O3的引入源包括:uf-Al2O3(河南开封耐特,Al2O3质量分数99.21%,D50=1.2 μm)、Al(OH)3(河南长城铝业,D50=71.1 μm)、工业Al2O3(河南长城铝业,D50=48.4 μm)。配方采用化学计量配比,试样配比见表1。

表1 不同氧化铝源的试样配比(质量占比)Table 1 Formulation of the sample with different alumina sources (by mass)

1.2 试样制备

用行星球磨机对粉料进行混合,以保证原料进一步粉碎与混合均匀。将预混好的坯料在室温下困料24 h后,在成型压力为50 MPa下,将原料压制成20 mm×20 mm×20 mm的块状试样。随后将压制成型后的试样在干燥箱110 ℃环境中干燥24 h,将干燥后的试样放在高温炉中进行烧结处理,烧成温度为1 300~1 600 ℃。

1.3 性能表征

通过测量试样烧结前后长宽高变化计算其体积膨胀率;利用阿基米德排水法测定体积密度与显气孔率;利用材料常温强度试验机(上海华龙,WHY-300/10)测定耐压强度;利用X射线衍射仪(荷兰PHILIPS,X’pert pro)对烧后试样进行物相分析;利用扫描电镜(荷兰FEI,QUANTA 200)观察烧后试样的显微结构。

2 结果与讨论

2.1 氧化铝原料对试样常规性能的影响

测试了C1、C2与C3试样在1 300~1 600 ℃下的体积变化率、显气孔率、体积密度以及常温耐压强度的变化规律,以研究不同氧化铝原料对CA6材料常温性能的影响。

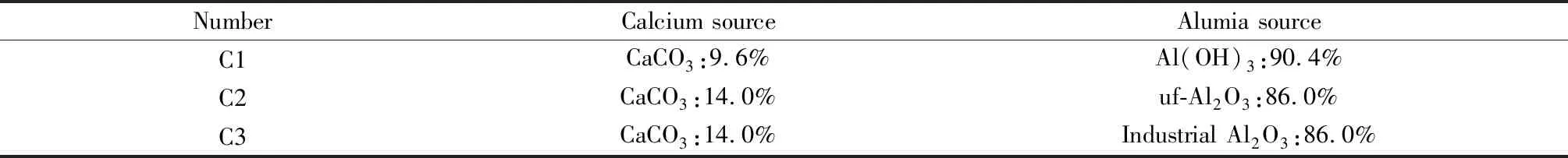

图1 各试样体积变化率随烧成温度的变化Fig.1 Volume change rate of specimens with firing temperatures

图1为不同试样的体积变化率随温度的变化规律。从图中可看出,C1与C3试样在高温烧结后呈收缩变化,收缩率在-18.18%~-8.82%之间。这主要是Al(OH)3分解过程会在试样中留下大量空间,导致试样生坯密度较低,试样在高温烧结后则会出现较大收缩;此外,Al(OH)3的分解会生成γ-Al2O3以及工业Al2O3自身含有40%~76%(质量分数)的γ-Al2O3,γ-Al2O3在1 200 ℃会转变为α-Al2O3,该过程同样会产生体积收缩。C2试样体积膨胀率随烧成温度逐渐升高,其主要是因为随着烧成温度的升高,CA6片状结晶发育长大,片层的厚度逐渐增加,试样的架空程度逐渐增加。

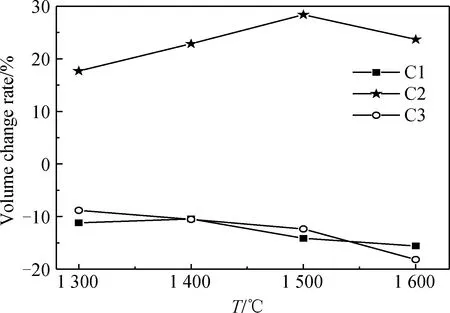

C1、C2、C3试样的显气孔率、体积密度随烧成温度的变化规律如图2所示。由图2可知,随温度的升高C1试样显气孔率变化不大,显气孔率在65%左右(1 400 ℃时,可达66%),这是由CaCO3、Al(OH)3的分解及Al2O3的晶型转变引起的,这些气孔并不会随着烧成温度的升高而明显消除。C3试样烧结过程中发生Al2O3的晶型转变,会产生较多气孔,气孔率在58.6%~61.9%之间。C2试样的显气孔率与C1、C3相比较低,气孔率最低时为55.8%,这主要是因为C2试样中只有CaCO3的分解,且不发生Al2O3晶型转变。体积密度与显气孔率的变化趋势相反,从图中可看出C1试样的体积密度最低,C2试样的体积密度最高。

图2 试样显气孔率和体积密度随烧成温度的变化Fig.2 Variations of apparent porosity and bulk density of specimens with firing temperatures

C1、C2、C3试样的常温耐压强度随烧成温度的变化规律如图3所示。由图3可知,1 300~1 600 ℃烧后C1试样耐压强度均小于1 MPa,这是由CaCO3、Al(OH)3的分解及Al2O3的晶型转变所产生的气孔较多导致。C2试样的耐压强度随烧成温度升高变化较小,均接近100 MPa,这主要是因为C2试样烧结过程中只发生CaCO3的分解。C3试样耐压强度随温度升高而增加,1 300 ℃时最低,为1.92 MPa,1 600 ℃时最高,为13.68 MPa,1 500 ℃和1 600 ℃烧后耐压强度变化较小,与C2试样相比强度较低的原因是烧结过程中除发生CaCO3的分解外,还发生了Al2O3的晶型转变,产生了较多气孔。

图3 不同烧成温度烧后试样的常温耐压强度Fig.3 Normal compressive strength of specimens after fired at different firing temperatures

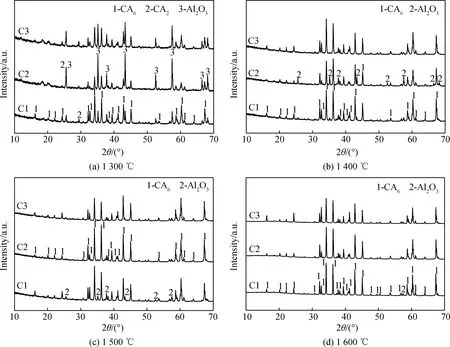

2.2 氧化铝原料对物相组成的影响

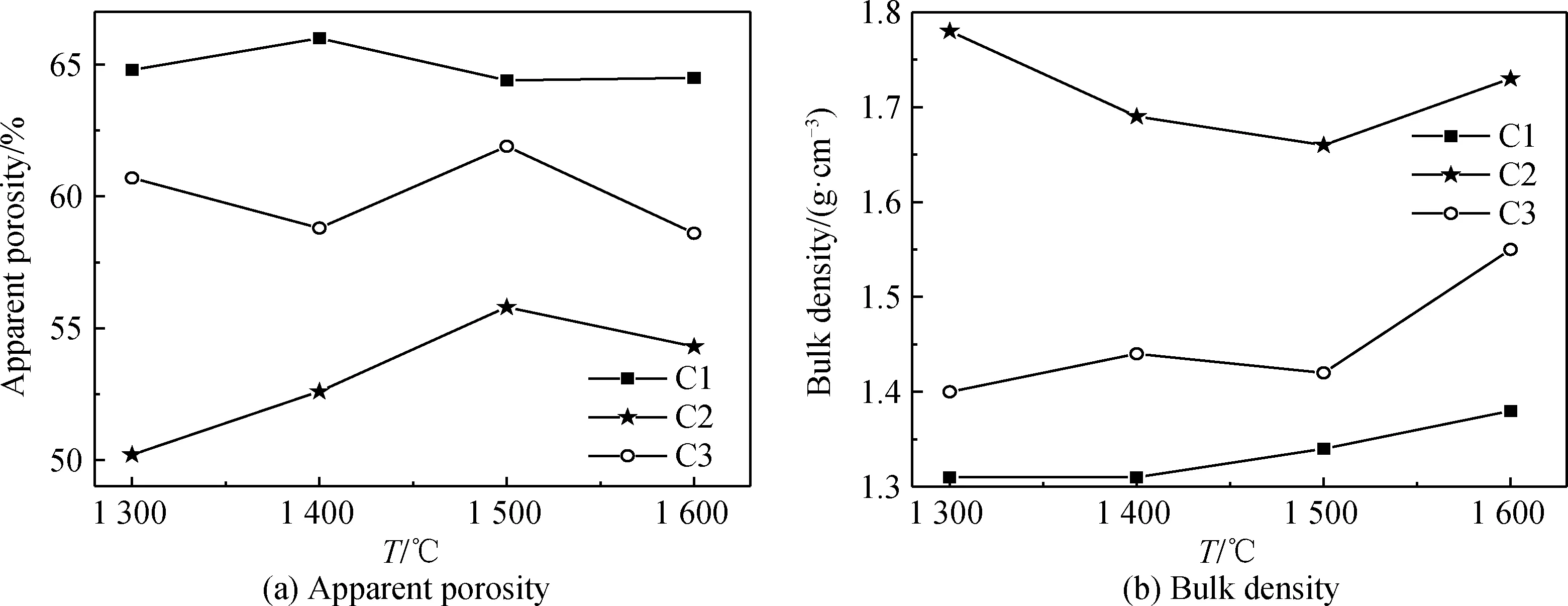

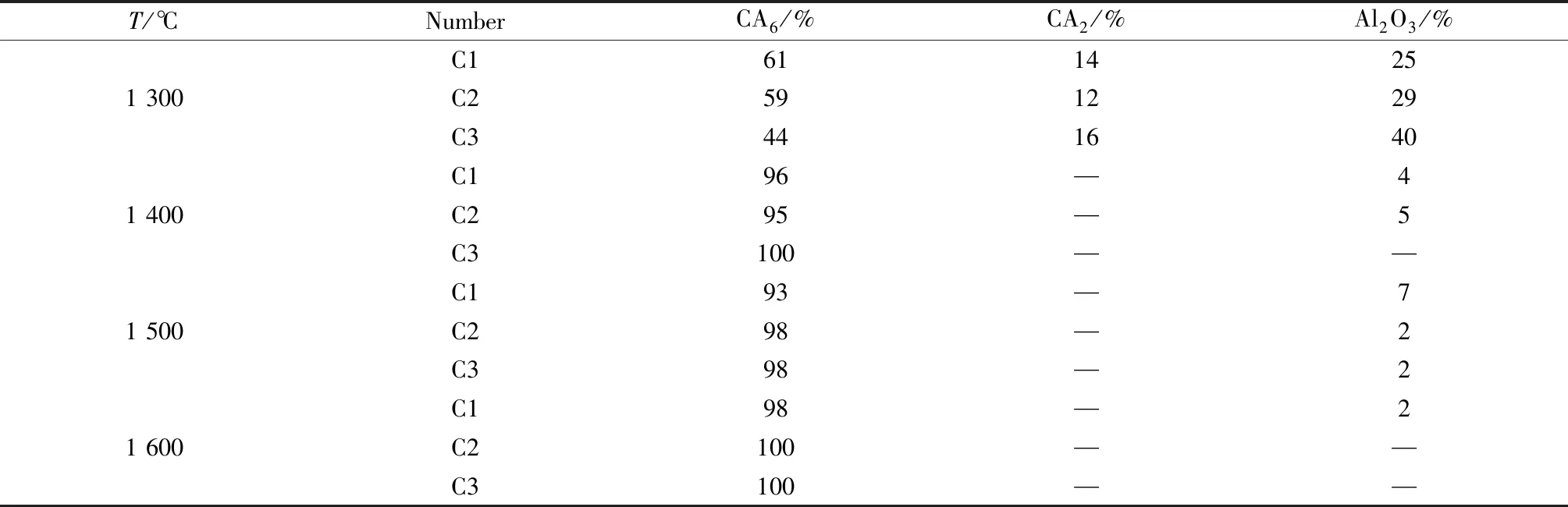

为探究不同氧化铝原料对物相组成的影响,分别对以Al(OH)3、Al2O3微粉、工业Al2O3为原料的C1、C2、C3试样在不同温度点烧结后的物相组成进行了XRD分析,并利用X’Pert HighScore Plus软件计算了各试样的物相含量,其结果如图4和表2所示。

图4 不同烧成温度烧后试样的XRD谱Fig.4 XRD patterns of specimens after fired at different firing temperatures

表2 试样中各物相的相对含量(质量占比)Table 2 Relative content of crystal phases in the specimens (by mass)

从图4和表2中可以看出,经1 300 ℃处理后C1、C2和C3试样物相组成中均为CA6(ICCD 01-084-1613)、CA2(ICCD 00-023-1037)和Al2O3(ICCD 01-082-1399),且CA6大量生成。C1、C2、C3试样中CA6相含量分别为61%、59%、44%。CA6相含量的增加可归因于温度的升高为CA2与Al2O3发生固相反应生成CA6相提供了驱动力。经1 400 ℃处理后,C3试样物相组成中全部为CA6(ICCD 01-084-1613),C1与C2试样物相组成中主物相为CA6(ICCD 01-084-1613),残留了少量的刚玉相(ICCD 01-082-1399),含量分别为4%、5%。当温度升高至在1 500 ℃时,C1、C2、C3试样物相组成变化较小,继续提高温度到1 600 ℃,其物相组成不变,含量变化较小。可根据CaO-Al2O3相图[9]对其作出解释,当Al2O3与CaO化学计量比为6 ∶1时,温度低于1 775 ℃,物相组成为CA2与CA6,温度超过1 775 ℃时,形成的相为CA6及其液相,其物相组成不变。故当CA2转化为CA6以及固相反应结束之后,提高温度到1 600 ℃,试样物相组成不变,含量变化较小。

2.3 氧化铝原料对试样显微结构的影响

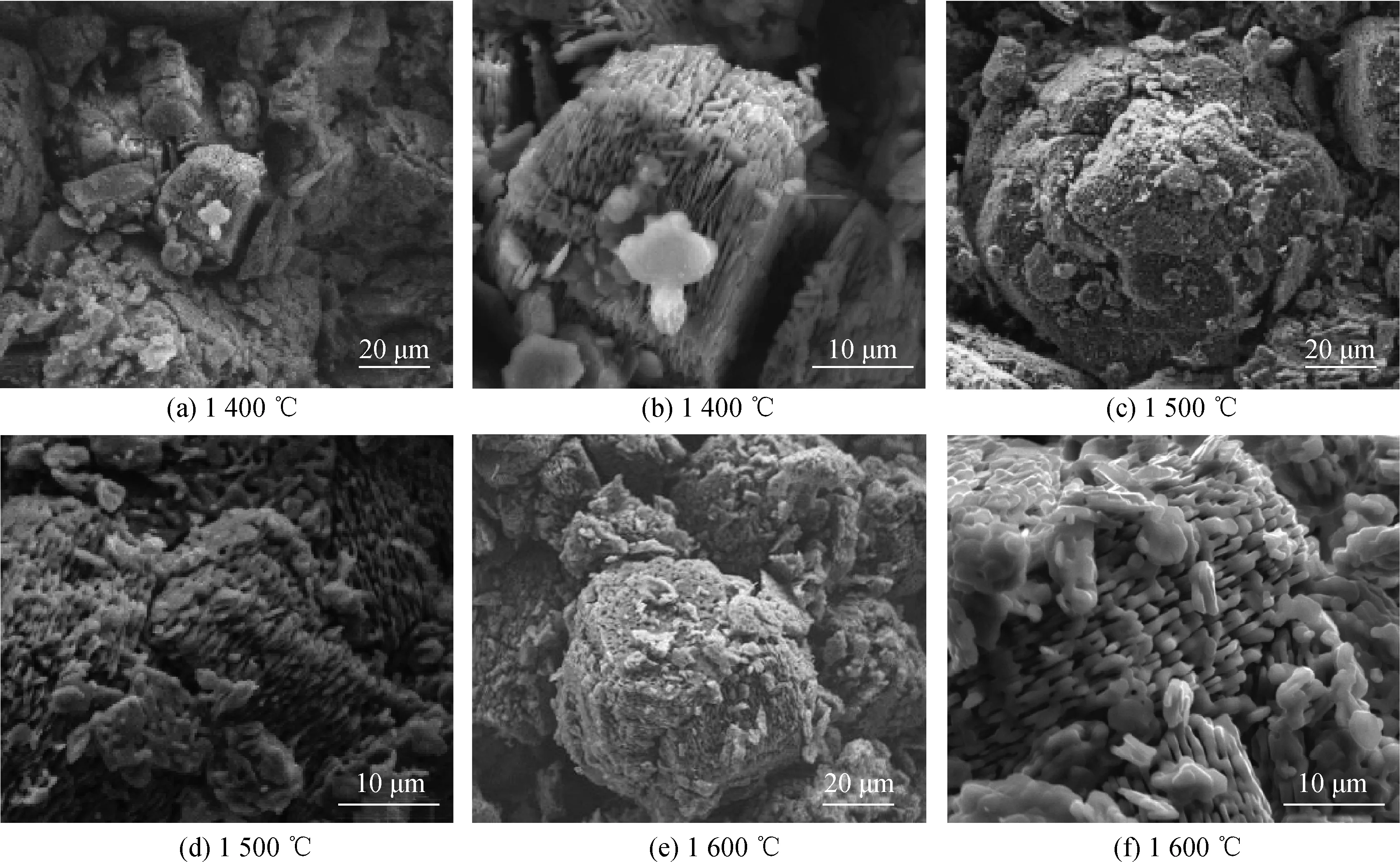

对1 400~1 600 ℃烧后试样的断口显微形貌进行分析。不同温度处理后C1试样的显微结构如图5所示。由图5可以看出,CA6的片状结构层层交叠且随着温度的升高厚度增加。这主要是因为Al(OH)3分解过程中形成的γ-Al2O3与CaCO3分解产生的CaO颗粒接触时,以Al(OH)3母体为模型反应生成CA6,当CA6在Al2O3颗粒或CaO颗粒表面首先成核并长大成第一片CA6片状相,之后的反应以及CA6的相生长方向均受到第一片片状相生长方向的限制,即相继形成的CA6相的生长方向只能与第一片片状相的生长方向一致,而不可能是其他方向。所以在团聚体内CA6片状相有规律的层层排列。

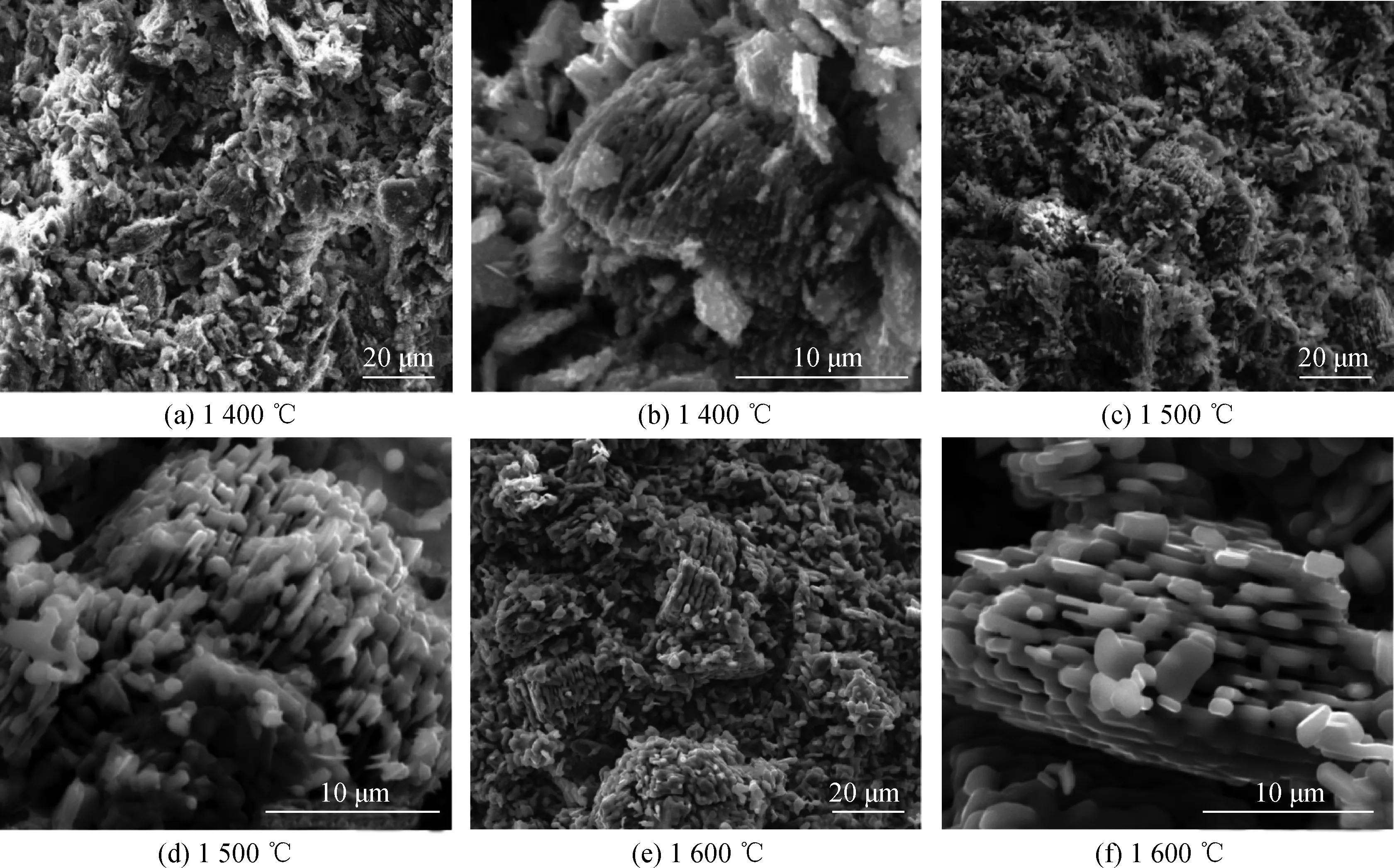

不同温度处理后C2试样的显微结构如图6所示。从图6中可以看出,C2试样中CA6相以颗粒状为主。在1 400 ℃烧后,气孔细小,分布均匀,随着温度的升高CA6相发育长大,导致试样内部架空程度逐渐增大,气孔变大,显气孔率升高。在1 600 ℃保温3 h后试样烧结,CA6相颗粒之间相互连接。形成颗粒状结晶的原因是uf-Al2O3颗粒微小,原料之间混合均匀,CA6在试样中各处形核,趋向于等轴晶生长。

不同温度处理后C3试样的显微结构如图7所示。从图7中可以看出,C3试样中六铝酸钙形貌与C1试样相似,片状的CA6以团聚状形式存在,这是因为试样中的γ-Al2O3易形成团聚体。随着温度的升高,CA6相发育长大,片层厚度增加。片层之间层层交叠,排列方向均匀一致。

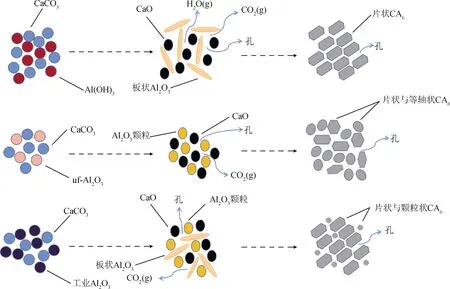

C1、C2与C3试样的反应过程示意图如图8所示。反应生成的CA6显微形貌因氧化铝原料不同而发生改变:在以Al(OH)3为氧化铝源时,Al(OH)3在加热过程中分解为板状Al2O3,该板状Al2O3与CaCO3分解形成的CaO再进一步反应生成CA6片状结构,其孔隙由CaCO3、Al(OH)3的分解及Al2O3的晶型转变产生;以uf-Al2O3为氧化铝源时,加热过程中只发生CaCO3的分解,并不发生Al2O3晶型转变,该Al2O3与CaO生成的CA6的显微形貌多为等轴状晶粒;以工业Al2O3为氧化铝源时,其在加热过程中Al2O3晶型转变为板状Al2O3和颗粒状Al2O3,这两种Al2O3与CaO生成的CA6的显微形貌多为片状和颗粒状。

图5 C1试样在不同温度处理后的显微照片Fig.5 Microstructure of C1 after fired at different firing temperatures

图6 C2试样在不同温度处理后的显微照片Fig.6 Microstructure of C2 after fired at different firing temperatures

图7 C3试样在不同温度处理后的显微照片Fig.7 Microstructure of C3 after fired at different firing temperatures

图8 各试样CA6形成过程示意图Fig.8 Schematic diagram of CA6 formation process in different specimens

3 结 论

(1)随烧成温度从1 300 ℃升高到1 600 ℃,以Al(OH)3和工业Al2O3为原料的试样在烧后呈现收缩,收缩率在-18.18%~-8.82%之间;以氧化铝微粉为原料的试样表现出体积膨胀。用Al(OH)3为原料时得到的试样显气孔率最高(1 400 ℃时,可达66%),强度值最小(<1 MPa);用氧化铝微粉为氧化铝源制备的试样显气孔率最低,为55.8%,强度最高,接近100 MPa;以工业氧化铝为原料制备的试样显气孔率随温度升高而增加,在58.6%~61.9%之间,1 600 ℃烧后强度为13.68 MPa。

(2)1 300 ℃烧后,不同氧化铝源的试样物相组成CA6、CA2和刚玉相。Al(OH)3试样中CA6相含量最多,为61%,工业Al2O3试样中CA6相含量最少,为44%。1 400 ℃烧后,CA2消失,CA6生成量明显增加,Al(OH)3与氧化铝微粉试样残留了少量刚玉相。烧成温度为1 500~1 600 ℃时对试样的物相组成影响不大。

(3)用不同氧化铝原料可以调控生成CA6的显微形貌。以Al(OH)3为原料时,CA6的显微形貌多为片状结构;以氧化铝微粉为原料时,CA6的显微形貌多为等轴状晶粒;以工业氧化铝为氧化铝源合成的CA6显微形貌为板片状和颗粒状。