超轻硫铝酸盐水泥基发泡材料的制备及硬化性能研究

2021-04-16刘松辉张跃宏张海波

王 上,刘松辉,周 蓉,张跃宏,张海波,2

(1.河南理工大学材料科学与工程学院,焦作 454003;2.河南省深地材料科学与技术重点实验室,焦作 454003)

0 引 言

我国煤炭矿物资源丰富,地质条件复杂,开采过程中顶板易冒落形成高冒区,高冒区不仅存在二次冒落的风险,而且易聚集瓦斯,存在煤层自燃和瓦斯爆炸的隐患[1-2]。目前主要通过充填的方法消除高冒区隐患,常用充填材料有高分子发泡材料、无机砂浆材料、无机发泡材料。高分子发泡材料具有发泡倍率大、充填体密度小等优点[3],但存在反应温度高、易自燃、价格昂贵等缺点[4]。无机砂浆材料安全、成本低[5],但存在充填体密度大、接顶效果差等问题[6-8]。无机发泡材料已有较多研究[9],目前主要以硅酸盐水泥为胶凝材料,铝粉为发泡剂[10-12],充填体密度通常高于500 kg/m3,凝结时间长[13-14],充填工艺不稳定。

硫铝酸盐水泥熟料中主要矿物是具有快速水化反应特性的硫铝酸钙,与硬石膏、石灰配合使用可以在大水灰比下快速凝结[15],用于制备发泡材料具有快速凝结的特点。目前将硫铝酸盐水泥用于制备发泡建材产品的研究较少[16],但其制备工艺不适用于煤矿下双液泵送充填。本课题组[17]前期以铝粉为发泡剂,硫铝酸盐水泥熟料、硬石膏、石灰为胶凝材料,初步开展了硫铝酸盐水泥基发泡充填材料研究,充填体密度仍然大于300 kg/m3,抗压强度较低。

为了得到凝结速度更快,充填体密度更小的发泡充填材料,本文在已有研究的基础上,以硫铝酸盐水泥熟料(CSA)、石灰和硬石膏(L-A)混合物为主要胶凝材料,选用产气效率更高的双氧水(H2O2)为发泡剂,以羟丙基甲基纤维素醚(HPMC)改善泡孔稳定性,研制适用于双液注浆充填工艺的超轻硫铝酸盐水泥基发泡充填材料(U-SCFM),系统研究了水胶比、H2O2用量、HPMC掺量对U-SCFM膨胀倍率、干密度及硬化强度等性能的影响规律,并深入探讨了稳泡剂HPMC的作用机理。

1 实 验

1.1 原材料

硫铝酸盐水泥熟料(CSA,A组分)和石灰硬石膏混合物(L-A,B组分)购于焦作华岩实业有限公司。L-A混合物中石灰和硬石膏的质量比为2 ∶8,各原料化学组成如表1所示。矿物组成通过XRD进行了分析,如图1所示,CSA主要含有无水硫铝酸钙和硅酸二钙矿物,L-A混合物主要含有无水硫酸钙、氧化钙以及少量碳酸钙矿物。原料粒径分布如图2所示,粒径D95均小于10 μm。

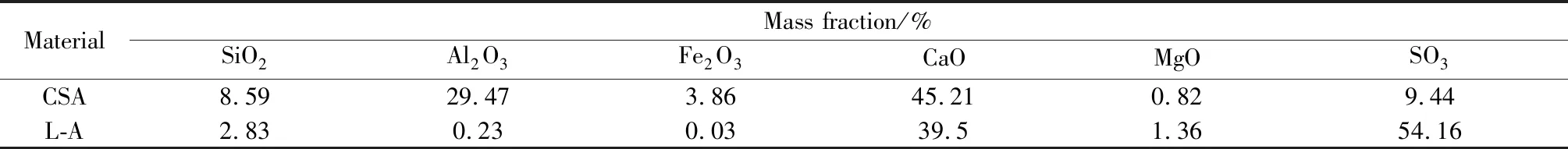

表1 CSA与L-A的主要化学组成Table 1 Main chemical composition of CSA and L-A

图1 硫铝酸盐水泥熟料及硬石膏石灰混合物的XRD谱Fig.1 XRD patterns of sulphoaluminate cement clinker and mixture of lime plaster

发泡剂,质量浓度为30%的双氧水,工业级;稳泡剂,羟丙基甲基纤维素醚(HPMC),工业级,黏度规格为100 Pa·s。

1.2 U-SCFM的配比及制备过程

在前期试验基础上,以CSA作为A组分,L-A作为B种组分,将设计掺量的HPMC分别掺入A、B组分,按设计水胶比(w/b)分别配制浆液,得到A浆液、B浆液;将等质量的A、B浆液混合,同时加入设计掺量的H2O2搅拌1 min,得到U-SCFM浆液,制备工艺如图3所示。具体配合比见表2。

图2 原料粒径分布Fig.2 Particle size distribution of materials

图3 U-SCFM制备工艺流程图Fig.3 Preparation process flow chart of U-SCFM

表2 U-SCFM配合比设计Table 2 Mix ratio design of U-SCFM

1.3 测试方法

图4 凝结时间测试Fig.4 Test of congealing time

发泡时间Tf、发泡体积V、膨胀倍率E测试:取500 mL U-SCFM浆液放入透明塑料量杯中(量杯分度值不大于100 mL),记录时间T1为发泡开始时间;每间隔10 s记录一次体积,若30 s内连续三次体积读数未发生改变则视为发泡结束,记录时间T2为发泡结束时间;发泡时间Tf用T2与T1的差表示;发泡结束时的最终体积记为发泡体积V;膨胀倍率E用发泡体积V与初始体积500 mL的比值表示。

凝结时间Tc测试:采用倾杯法表征凝结时间,在浆液发泡结束后,每间隔10 s倾斜量杯使其与水平桌面夹角为30°(如图4),若膨胀体表面发生流动,则恢复水平,若未发生流动,则视为U-SCFM凝结,记录时间为T3,凝结时间Tc用T3与T1的差表示。

干密度D与抗压强度P测试:参照标准JG/T 266—2011,如图5所示制备尺寸为70.7 mm×70.7 mm×70.7 mm的立方体试样,每组3块。将立方体试样在60 ℃下烘干至恒重,称量质量,计算干密度D,使用电子万能试验机测试抗压强度P。

图5 U-SCFM成型Fig.5 Sample preparation of U-SCFM

孔径大小与分布测试:使用超景深显微镜进行观察,并使用Image-Pro Plus进行图像分析。

黏度测试:采用马氏漏斗黏度计测试,测量时将500 mL的量杯置于流出口下方,当浆液开始流出时,开动秒表,待浆液流满500 mL达到量杯的边缘时,按下秒表,记下浆液流出时间,即为浆液黏度,单位用秒(s)表示。正常500 mL水流出时间为(25±0.5) s。

2 结果与讨论

2.1 HPMC掺量对U-SCFM发泡性能与抗压强度的影响

为了控制材料在发泡过程中产生气泡的稳定性,加入HPMC作为稳泡剂,可增加U-SCFM浆体的黏稠度。图6为不同HPMC掺量下U-SCFM气泡。如图6所示,随着HPMC质量掺量(下同)的增加,发泡过程中形成的气泡孔径逐渐变小。当不添加HPMC时,U-SCFM在发泡过程中气泡多浮于材料顶部,分层现象严重。当添加1%HPMC时,材料在发泡过程中没有出现塌陷和气泡分层现象;当添加量为2%时,气泡孔径变得更小,形成发泡体的孔结构变得更加致密。

图6 不同HPMC掺量下U-SCFM气泡Fig.6 U-SCFM bubbles with different HPMC content

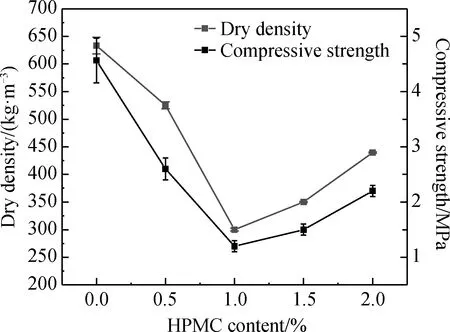

图7为HPMC掺量对U-SCFM干密度和抗压强度的影响,由图可知,随HPMC掺量的增大,U-SCFM的干密度先减小后变大,当HPMC掺量为1%时,干密度最小为300 kg/m3。U-SCFM的强度与干密度呈正比关系,抗压强度随干密度的变小而变小,在最小干密度300 kg/m3时7 d抗压强度为1.1 MPa。由此可见,HPMC的添加能够有效增强气泡的稳定性,改善U-SCFM的孔结构,HPMC掺量为1%时的干密度比未添加HPMC的降低了46%,较大程度提高了材料的膨胀性能。

2.2 水胶比对U-SCFM密度与抗压强度的影响

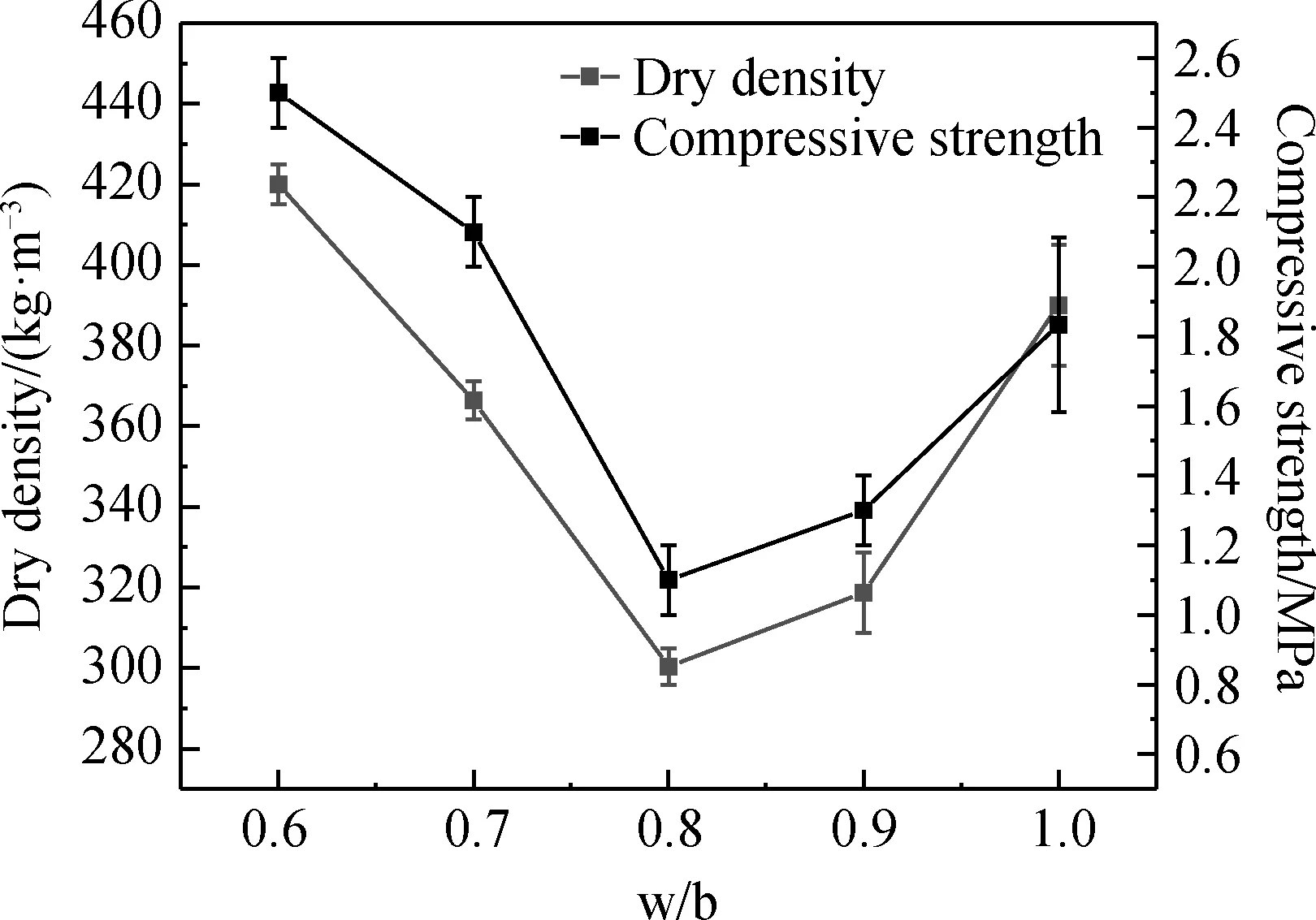

众所周知,水胶比对水泥基材料的性能有很大的影响,因此研究了水胶比对U-SCFM性能的影响。图8为U-SCFM抗压强度和干密度与水胶比的关系曲线,结果表明,当水胶比小于0.8时,干密度和7 d抗压强度降低速率较快;当水胶比大于0.8时,U-SCFM泡孔出现分层现象,材料性能的误差范围变大,干密度和抗压强度呈先缓慢增长后急剧增长的趋势。因此,选择0.8为U-SCFM的最佳水胶比。

图7 HPMC掺量对U-SCFM干密度和抗压强度的影响Fig.7 Effect of HPMC content on dry density and compressive strength of U-SCFM

图8 水胶比对U-SCFM干密度和抗压强度的影响Fig.8 Effect of w/b on dry density and compressive strength of U-SCFM

2.3 H2O2掺量对U-SCFM密度与抗压强度的影响

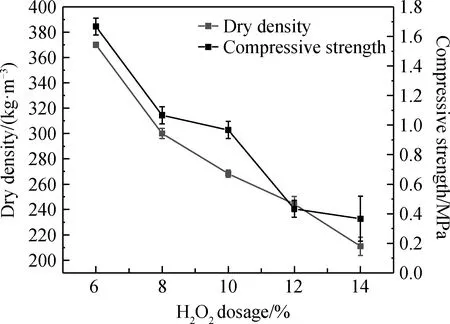

通过改变H2O2的质量掺量(下同),制备了不同干密度的U-SCFM。图9为H2O2用量对U-SCFM干密度和抗压强度的影响,结果表明,U-SCFM的干密度和抗压强度均随着H2O2掺量的增加而逐渐降低。通过添加6%~14%的H2O2可以制备出干密度在220~380 kg/m3的U-SCFM,这些充填体的7 d抗压强度约为0.2~1.7 MPa。当H2O2的掺量为10%时,U-SCFM膨胀倍率为4.2,充填体的干密度为265 kg/m3,7 d抗压强度为0.98 MPa;当H2O2掺量更大时,泡孔稳定性较差,容易因产气量过大使泡孔破裂,从而出现塌模现象。因此,H2O2的掺量不宜大于12%。

图9 H2O2用量对U-SCFM干密度和抗压强度的影响Fig.9 Effect of H2O2 dosage on dry density and compressive strength of U-SCFM

图10 HPMC掺量对U-SCFM水泥水化影响的DTA-TG图Fig.10 DTA-TG images of U-SCFM with different HPMC content

2.4 U-SCFM水化产物的组成及微观形貌

图10为HPMC掺量对U-SCFM水泥水化影响的DTA-TG图,通过图10可以看出,DTA-TG主要由110 ℃、270 ℃两个吸热峰组成,110 ℃吸热峰是由钙矾石(AFt)引起的,270 ℃吸热峰是由铝胶引起的。在110 ℃时,添加了1% HPMC的与空白样相比AFt数量减少,而在270 ℃时,铝胶的数量相比空白样较多。由此可见,无HPMC的水化产物多为钙矾石,铝胶含量较少,孔壁产物主要由松散堆积的钙矾石组成;而掺1% HPMC的水化产物中铝胶增多,孔壁水化产物中钙矾石间的孔隙被铝胶填充。

选取水胶比0.8、H2O2用量为10%、HPMC掺量(0%和1%)制备的试样养护1 d,对其进行扫描电镜观测,结果如图11所示。孔壁主要由水泥水化产物构成,添加和未添加HPMC试样的主要产物均为棒状钙矾石与凝胶,仅在孔壁的微观主体形貌稍有不同。

图11 U-SCFM材料SEM照片Fig.11 SEM images of U-SCFM

2.5 U-SCFM多孔微结构形成机理分析

上述各因素对于材料性能的影响,多与孔结构表现相关,基于HPMC对于孔结构调控作用的显著性,展开了对U-SCFM孔结构的研究。HPMC掺量对发泡时间及凝结时间的影响如表3所示。随着HPMC掺量的增加,发泡时间与凝结时间先不断增加,在HPMC掺量达到0.5%后趋于稳定,U-SCFM发泡与凝结的整个过程在7 min左右,意味着孔的成核、长大及固化三个过程在此时间段内完成。

表3 发泡时间与凝结时间测试Table 3 Test of foaming time and congealing time

材料的发泡过程可以视为泡孔的形成过程,也是U-SCFM浆体内气压平衡的过程,即泡孔内部压力与U-SCFM浆体表面拉力相互作用的过程[18],基于Young-Laplace方程:

P1-P2=2σR

(1)

图12 孔结构的图像分析Fig.12 Image analysis of pore structure

相邻两气泡之间的压力差ΔP(水泥浆液中相同深度的气泡):

ΔP=2σ(1R1-1R2)

(2)

式中:P1、P2为泡孔内外压力;R为曲率半径;R1、R2为相邻两气泡的曲率半径;σ为水泥浆液表面张力系数。

在此理想状态下,水泥浆液表面张力系数为固定值,相邻两个气泡的曲率半径分别为R1和R2。如图12所示,使用图像分析软件对不同孔结构进行分析,得出孔结构的半径、曲率、圆度等参数。

表4为U-SCFM的孔结构参数变化,可以看出,HPMC对孔结构的调控作用显著。在未掺HPMC的条件下,U-SCFM的孔隙率小,平均孔径大,且多是孔径为10 mm左右的大孔与贯通孔,在气泡形成时,多数泡孔破裂,气体外泄,导致后期材料膨胀倍率低、孔隙率低;当掺入HPMC时,平均孔径随HPMC掺量的增加逐渐变小,贯通孔的数量逐渐较少,孔结构圆度也逐渐变小,由于发泡过程中泡孔破裂现象的消失,材料孔隙率得到了较大的提高。有研究表明,浆液表面张力是影响发泡性能和泡孔稳定性的重要因素[19]。

基于以上结果,建立了以下模型来解释HPMC对U-SCFM泡孔形成的调控,泡孔模型如图13所示。

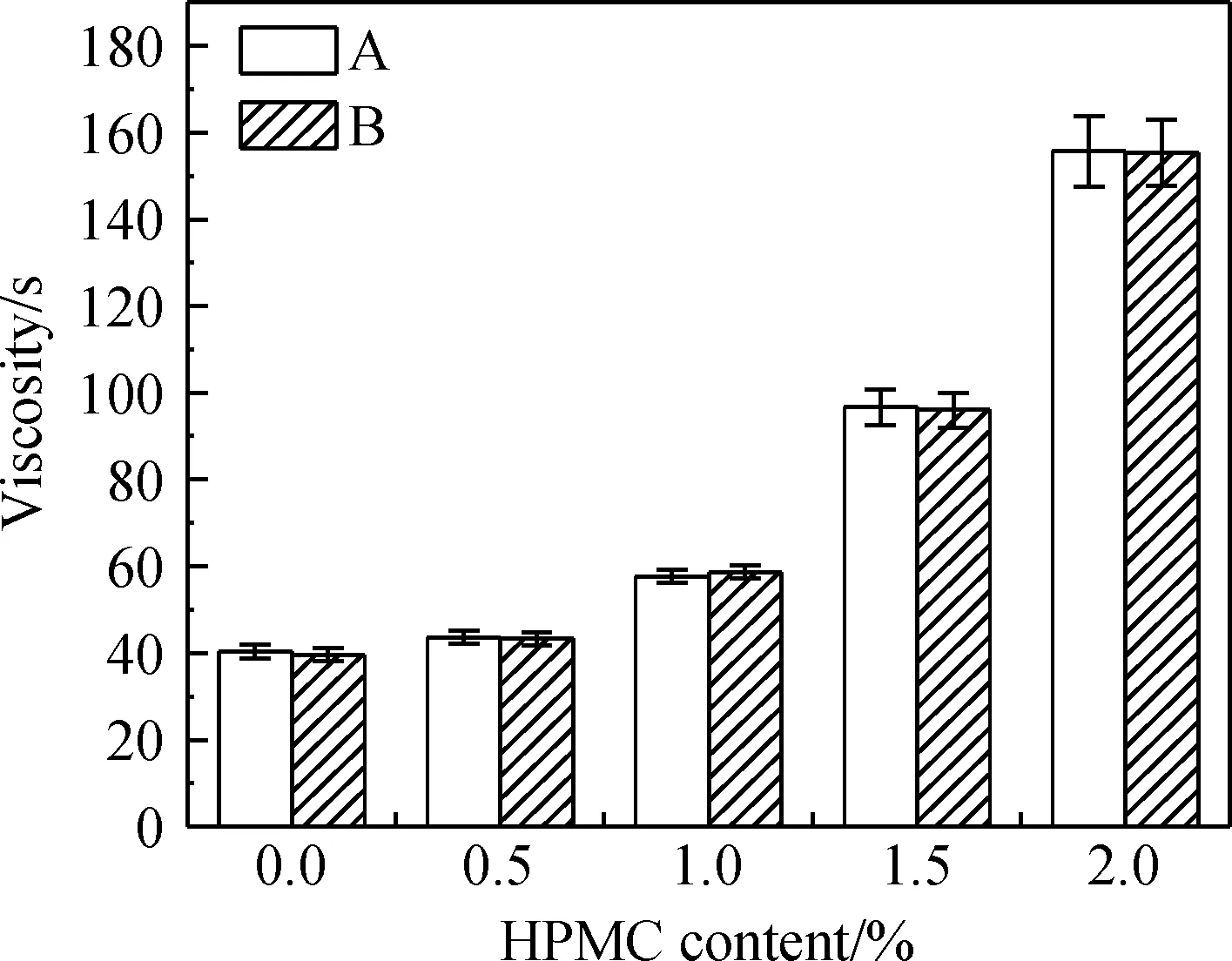

表4 U-SCFM孔结构参数Table 4 Pore structure parameters of U-SCFM

图13 发泡充填材料泡孔模型Fig.13 Model of foaming process for foam filling material

图14 HPMC掺量对黏度的影响Fig.14 Effect of HPMC content on viscosity

由图13可知,基于HPMC表面活性剂的特性,浆液中的HPMC分子会聚集在气相与液相的交界处,在气核表面形成了一层具有锁气性的气膜,添加了HPMC的浆液黏度增加,使气泡膜更加牢固[20],H2O2分解产生的气体固定在料液内部形成微小气核,因此U-SCFM内部可以建立由浆液、气核、气膜、HPMC分子组成的发泡单元。如图13(a)所示,当HPMC掺量较小或不掺加时,气膜表面的HPMC分子较少,所形成的孔壁较薄且稳定性较差,随着气核内部气体不断增多,泡孔孔径逐渐增大,当相邻两个泡孔的压力差ΔP过大时,大泡孔越来越大,这类泡孔由于孔径大、密度小,会上浮至浆液表面,最终破裂。如图13(b)所示,当HPMC掺量适中时,HPMC分子均匀分布在气膜表面,形成厚度适中且稳定的孔壁,此时气核内部由于气体增多而产生的气压与气膜的表面张力处于一种动态平衡,泡孔相互独立成型且不易破裂,最终材料形成的气孔分布均匀、孔径大小也均匀。如图13(c)所示,随着HPMC掺量的增多,附着在气膜上的HPMC分子更多,A、B单液的黏度逐渐增大(如图14 HPMC掺量对黏度的影响所示),黏度的增加使U-SCFM浆体的表面拉力增大,而气核内部产生的气压无法驱动气膜过大的表面张力,不能够促使泡孔进一步长大,导致气体从材料孔隙中渗出,因此最终形成的孔结构孔径变小且分布致密。

根据以上分析,HPMC的添加改变了U-SCFM浆体的粘稠度,提高了U-SCFM浆体液膜的柔韧性和机械强度,通过调节水泥浆体的屈服应力[21],减少了气泡的破裂和气体的溢出,实现了对泡孔稳定性的调控,从而提高了U-SCFM的发泡性能。

3 结 论

(1)以硫铝酸盐水泥熟料、石灰、硬石膏为原材料,H2O2为发泡剂,HPMC为稳泡剂,结合双液注浆工艺和化学发泡工艺,制备了一种适用于高冒区充填的干密度为220~380 kg/m3的U-SCFM。

(2)通过分析HPMC掺量、水胶比及H2O2用量对U-SCFM各性能的影响,发现当水胶比为0.8、HPMC掺量为1%(质量分数)、H2O2用量为10%(质量分数)时,材料的膨胀倍率为4.2,7 d抗压强度为0.98 MPa,更适用于高冒区充填。

(3)基于HPMC掺量对U-SCFM性能影响最为显著的特点,展开了HPMC对孔结构调控机理的研究,分别从宏观和微观的角度分析了U-SCFM的孔结构并建立了相关发泡模型。